Способ получения волластонита

Иллюстрации

Показать всеИзобретение относится к технологии переработки кальций- и кремнийсодержащих техногенных отходов борного производства (борогипса) и может быть использовано при производстве игольчатого волластонита для применения в цветной металлургии, в шинной, асбоцементной и лакокрасочной промышленности, в производстве керамики. Волластонит получают путем гидротермального воздействия на кальций- и кремнеземсодержащее техногенное сырье гидроксидом щелочного металла с последующим отделением, сушкой и термической обработкой образовавшегося осадка гидромоносиликата кальция, при этом в качестве кальций- и кремнеземсодержащего сырья используют борогипс, гидроксид щелочного металла вводят в стехиометрическом количестве по уравнению реакции образования гидромоносиликата кальция в концентрации, обеспечивающей соотношение твердой и жидкой фаз Т:Ж=1:(7-10), при этом реакцию проводят в автоклаве при температуре 210-225°С и давлении 20-23 атм, выделенный гидромоносиликат кальция промывают водой при 60-70°С и сушат при 80-90°С в течение 4 часов, термическую обработку проводят при 850-1000°С в течение 1-2 часов. Технический результат - упрощение и повышение экологической безопасности способа при одновременном снижении себестоимости готовой продукции за счет минимизации трудозатрат и расходов на подготовку исходных компонентов. 8 ил., 2 пр.

Реферат

Изобретение относится к технологии переработки кальций и кремнийсодержащих техногенных отходов борного производства (борогипса) и может быть использовано при производстве игольчатого волластонита.

Волластонит инертен, устойчив к химическому воздействию и к высоким температурам и находит применение в цветной металлургии, в шинной, асбоцементной и лакокрасочной промышленности, в производстве керамики. В качестве добавки-наполнителя в пластмассах волластонит улучшает растяжение и изгиб, повышает стабильность размеров при повышенных температурах, прочность на изгиб и прочность на разрыв. Он используется при изготовлении материала для ряда важных узлов автомобиля: тормозных колодок, подшипников скольжения, при нанесении антикоррозионных покрытий.

Известна технология получения волластонита и диоксида серы [а.с. СССР 1446129, опубл. 1987.05.23] путем переработки борогипса, которая включает термообработку борогипса путем прямого электронагрева при 1250-1300°С в течение 25-30 мин, охлаждение полученного расплава со скоростью 3-5 град/мин и улавливание диоксида серы. Недостатками известной технологии являются многостадийность процесса (предварительная грануляция и дегидратация борогипса), высокие температуры дегидратации (220°С) и термообработки борогипса (1250-1300°С).

Известен способ получения синтетического волластонита из фосфогипса, диоксида кремния и кокса с одновременным получением сернистого газа для производства серной кислоты (а.с. СССР №827386, опубл. 1981.05.07), включающий приготовление шихты, состоящей из кремнеземсодержащего сырья и фосфогипса, взятых в соотношении окислов SiO2:CaO, равном (1-1,5):1, с последующим обжигом шихты при 1000-1200°С в течение 1-2 ч в присутствии 3,6-10 вес. % кокса в расчете на сульфат кальция в фосфогипсе. Недостатком известного способа является высокая температура обжига, что приводит к значительным энергетическим затратам, а также усложняющая способ необходимость внесения в фосфогипсовую шихту диоксида кремния из другого источника.

Известен способ получения силиката кальция в форме ксонотлита и волластонита (пат. RO №93046, опубл. 1987.12.01) из метасиликата натрия и природного гипса или фосфогипса путем их взаимодействия в стехиометрическом соотношении с последующей фильтрацией образующегося ксонотлита, который сушат для непосредственного использования, либо дополнительно обжигают в течение 15 мин при температуре 800°С, переводя его в β-волластонит, а из оставшегося фильтрата охлаждением выкристаллизовывают Na2SO4·10H2O. Недостатком предлагаемого способа является необходимость предварительного получения метасиликата натрия, используемого в составе исходного сырья.

В патенте Румынии №94695, опубл. 1988.08.16, предложен способ получения силиката кальция в форме ксонотлита и синтетического волластонита с одновременным получением сульфатов натрия и аммония путем взаимодействия сульфата кальция с эквимолекулярным количеством водного раствора метасиликата натрия или калия с силикатным модулем m>1, предварительно смешанного с концентрированным аммиаком в отношении 1:2 (m-1), сначала в течение 15 мин при 40-50°С, затем 30 мин при 120-150°С. Полученный сырой ксонотлит после сушки увлажняют водой в количестве, необходимом для образования близкого к насыщению концентрированного раствора силиката кальция с молекулярным отношением Na2SO4:(NH4)2SO4 1:2,3, и отфильтровывают. Для получения β-волластонита ксонотлит обжигают в течение 15-30 мин при 800-900°С. К недостаткам известного способа относится необходимость предварительного получения метасиликатов натрия и калия. Кроме того, получение ксонотлита представляет собой многостадийный и трудоемкий процесс, требующий расхода значительных количеств аммиака.

Наиболее близким к предлагаемому техническому решению является способ получения тонкодисперсного волластонита (пат. РФ №2090501, опубл. 1997.09.20) путем гидротермального взаимодействия кальцийсодержащих отходов производства фосфорных удобрений (фосфогипса) с кремнеземсодержащими отходами производства фтористого алюминия в присутствии гидроксидов металлов I и II групп, аммония или их смесей и хлорида натрия при молярном соотношении CaO/SiO2, равном (0,8-1,0):1, СаО/ОН-, равном (0,5-2,0):1, OH-/NaCl, равном (0,5-2,0):1, при температуре 70-100°С в течение 1-3 ч при соотношении твердой и жидкой фаз, равном 1:(3-5), с получением гидросиликата кальция, который отфильтровывают, промывают, сушат и прокаливают при 950-1050°С в течение 40-60 мин. Способ позволяет получить волластонит высокой степени чистоты, белизны и однородности по размерам частиц.

К недостатками известного способа следует отнести необходимость использования исходного сырья двух видов, взятого из двух различных техногенных источников, и двух реагентов, что усложняет способ и удорожает его за счет дополнительных расходов на транспортировку сырья, к тому же при транспортировке, погрузке и разгрузке техногенного сырья загрязняется окружающая среда.

Задачей изобретения является создание технологически простого и экологически безопасного способа получения игольчатого волластонита из техногенного сырья.

Технический результат предлагаемого способа заключается в его упрощении и повышении его экологической безопасности при одновременном снижении себестоимости готовой продукции за счет минимизации трудозатрат и расходов на подготовку исходных компонентов.

Указанный технический результат достигается способом получения волластонита путем гидротермального воздействия на кальций- и кремнеземсодержащее техногенное сырье гидроксидом щелочного металла с последующим отделением, сушкой и термической обработкой образовавшегося осадка гидромоносиликата кальция, в котором в отличие от известного способа в качестве кальций- и кремнеземсодержащего сырья используют отходы производства борной кислоты (борогипс), гидроксид щелочного металла вводят в стехиометрическом количестве по уравнению реакции образования гидромоносиликата кальция в концентрации, обеспечивающей соотношение твердой и жидкой фаз Т:Ж=1:(7-10), при этом реакцию проводят в автоклаве при температуре 210-225°С и давлении 20-23 атм, выделенный гидромоносиликат кальция промывают водой при 60-70°С и сушат при 80-90°С в течение нескольких часов, термическую обработку проводят при 850-1000°С в течение 1-2 часов.

Способ осуществляют следующим образом.

Отходы производства борной кислоты (борогипса), содержащие дигидрат сульфата кальция CaSO4·2H2O (до 70 мас. %) и аморфный кремнезем SiO2·nH2O (до 30 мас. %), или, в пересчете на окислы СаО и SiO2, в соотношении 0,81:1, смешивают с раствором щелочи (КОН, NaOH). Исходные компоненты берут в стехиометрическом соотношении, необходимом для осуществления реакции образования гидромоносиликата кальция, согласно уравнениям (1) и (2):

где n, q, k - стехиометрические коэффициенты в приведенном химическом уравнении данного процесса, (2+n+1=q+k)

где n, q, k - стехиометрические коэффициенты в приведенных химических уравнениях (2+n+1=q+k).

При этом концентрацию щелочи (КОН, NaOH) выбирают такой, чтобы в реакционной смеси обеспечивалось соотношение твердой и жидкой фаз Т:Ж=1:(7-10).

Процесс проводят в автоклаве при температуре 210-225°С и давлении 20-23 атм в течение не менее 1 часа.

Отделяют образующийся в результате осадок гидромоносиликата кальция одним из известных приемов, преимущественно отфильтровывают, промывают водой, нагретой до 60-70°С, снова отфильтровывают и сушат при температуре 80-90°С в течение нескольких часов до полного удаления влаги.

Выход гидромоносиликата кальция в результате обработки борогипса в автоклаве достигает 95%.

Для получения волластонита с частицами игольчатой структуры высушенный гидромоносиликат кальция подвергают термической обработке при 850-1000°С в течение 1-2 часов. Экспериментально установлено, что повышение температуры обжига выше 1000°С нецелесообразно, поскольку происходит спекание частиц с потерей игольчатой формы.

В результате термической обработки получают игольчатый волластонит триклинной модификации, в котором, согласно данным элементного анализа, содержание основного вещества составляет 85-95 масс. % (в пересчете на CaSiO3).

Таким образом, предлагаемый способ позволяет, используя доступные и дешевые сырьевые компоненты, с минимальными затратами на их подготовку к синтезу получать волластонит с частицами игольчатой структуры, обладающий рядом ценных свойств.

Микроармирующие свойства полученного игольчатого волластонита и высокая адгезия к различным поверхностям обеспечивают повышенные показатели прочности лакокрасочных материалов. Он обладает хорошими матирующими свойствами, невысокой маслоемкостью, что позволяет сократить расход связующих компонентов и двуокиси титана (ТiO2) в красках, при этом увеличивает твердость покрытия, придает ему дополнительную износостойкость. Игольчатый волластонит является комплексным антикоррозионным наполнителем; он обеспечивает защиту покрытия одновременно с помощью химического и барьерного эффекта, возникающего за счет высокой структурированности игольчатых частиц.

Примеры конкретного осуществления способа

В качестве исходного сырья были взяты отходы борного производства (борогипс) состава (масс. %): SiO2 32,2; СаО 28,4; SO3 31,3; Fe2O3 2,7.

Синтез проводили в автоклаве, выпущенном компанией Parr Instrument 4848 (USA).

Рентгенограммы полученных продуктов снимали на автоматическом дифрактометре D8 ADVANCE с вращением образца в Cu Kα-излучении. Рентгенофазовый анализ (РФА) проводили с использованием программы поиска EVA с банком порошковых данных PDF-2.

Изучение морфологических характеристик образцов проводили с помощью сканирующего электронного микроскопа высокого разрешения Hitachi S5500, снабженного приставкой для сканирующей просвечивающей микроскопии и энергодисперсионным спектрометром Thermo Scientific.

Для количественного определения элементного состава образцов применяли энергодисперсионный рентгенофлуоресцентный метод с использованием спектрометра Shimadzu EDX 800 HS (Япония). Анализ проводили без учета легких элементов. Концентрацию определяемых элементов рассчитывали по методу фундаментальных параметров с использованием программного обеспечения спектрометра. Относительная погрешность определения не превышала ±2%.

Пример 1

В реакционный сосуд вносили навеску борогипса 20 г и добавляли 146 мл раствора гидроксида калия с концентрацией 54,8 г/л (Т:Ж=1:7). Синтез проводили в автоклаве при температуре 225°С и давлении 23 атм в течение 3 ч. Полученный в результате синтеза твердый осадок гидромоносиликата кальция отфильтровывали, промывали водой (70°С), снова отфильтровывали и сушили при температуре 85°С в течение 4 часов.

Выход гидромоносиликата кальция при указанных условиях составляет 94,1%.

Термическая обработка полученного продукта при температуре 1000°С в течение 1 ч дает игольчатый волластонит триклинной модификации (с параметрами кристаллической ячейки: а-7.92580; b-7,32020; с-7.06530; α=90.055; β=95.217; γ=103.426) и удельной поверхностью 9 м2·г-1. Содержание основного вещества - волластонита - в конечном продукте, согласно данным элементного анализа, составляет 90 масс. % (в пересчете на CaSiO3).

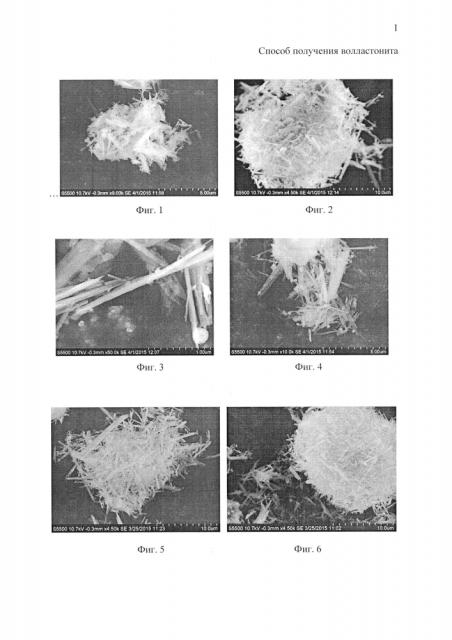

На фиг. 1-4 приведены снятые при различном увеличении СЭМ-изображения микрочастиц волластонита, полученного предлагаемым способом в условиях примера 1.

Как видно на приведенных снимках, полученный материал в основном состоит из ассоциатов игольчатых структур с поперечными размерами 2÷20 мкм. Длина отдельных игл составляет 0.5÷2 мкм, толщина 20÷800 нм. Помимо ассоциатов. наблюдаются не входящие в ассоциаты отдельные игольчатые структуры с вышеуказанными размерами.

Пример 2

Синтез проводили по примеру 1 при температуре 210°С и давлении 20 атм в течение 1 ч. Полученный продукт автоклавного синтеза отфильтровывали, промывали водой (60°С) и сушили при температуре 88°С в течение 4 часов.

Выход гидромоносиликата кальция - 95,0%.

Затем полученный гидромоносиликат кальция обжигали при температуре 850°С в течение 2 ч.

Согласно данным рентгенофазового анализа в результате обжига образовался волластонит триклинной модификации (с параметрами кристаллической ячейки: а-7.92580; b-7,32020; с-7.06530; α=90.055; β=95.217; γ=103.426). Кроме того, в составе образца после обжига присутствует фаза безводного сульфата кальция. Содержание основного вещества - волластонита - в целевом продукте, согласно данным элементного анализа, составляет 88,2 масс. % (в пересчете на CaSiO3). Количественное определение элементного состава показало, что в составе образца содержание серы не превышает 1 масс. %.

На фиг. 5-8 приведены СЭМ-изображения микрочастиц волластонита, полученного в условиях примера 2.

Как оказывают снимки, полученный материал состоит из ассоциатов игольчатых структур. Поперечные размеры ассоциатов 3÷45 микрон. Длина игл 1÷8 микрон, толщина 15÷1000 нм. Наблюдаются отдельные игольчатые структуры указанных размеров, не входящие в ассоциаты. Кроме того, имеют место вкрапления шарообразных наночастиц диаметром 100-200 нм, которые, по данным энергодисперсионного спектра, содержат соединения железа.

Способ получения волластонита путем гидротермального воздействия на кальций- и кремнеземсодержащее техногенное сырье гидроксидом щелочного металла с последующим отделением, сушкой и термической обработкой образовавшегося осадка гидромоносиликата кальция, отличающийся тем, что в качестве кальций- и кремнеземсодержащего сырья используют борогипс, гидроксид щелочного металла вводят в стехиометрическом количестве по уравнению реакции образования гидромоносиликата кальция в концентрации, обеспечивающей соотношение твердой и жидкой фаз Т:Ж=1:(7-10), при этом реакцию проводят в автоклаве при температуре 210-225°С и давлении 20-23 атм, выделенный гидромоносиликат кальция промывают водой при 60-70°С и сушат при 80-90°С в течение 4 часов, термическую обработку проводят при 850-1000°С в течение 1-2 часов.