Способ получения термоэлектрического элемента

Иллюстрации

Показать всеИзобретение относится к термоэлектрическому преобразованию энергии и может быть использовано при производстве термоэлектрических охладителей и генераторов. Сущность: способ получения термоэлектрического элемента включает подготовку верхней и нижней граней ветвей термоэлемента, создание системы контактных слоев между гранями ветвей термоэлемента и коммутирующими шинами. Систему контактных слоев образуют из гомогенного многокомпонентного сплава A-B-C. Компонент A включает по крайней мере один из металлов второй подгруппы первой и восьмой группы периодической системы элементов и сплавов между ними, например Co, Ni, Fe, Pb. Компонент B включает элементы второй подгруппы четвертой, пятой и шестой групп, например Ti, Zr, Ta, Nb. Компонент C включает азот, углерод, кислород, бор. Производят термообработку либо в вакууме, либо в инертной атмосфере. В результате на гранях ветвей формируется многослойная структура. Компоненты B и C взаимодействуют друг с другом и формируют диффузионно-барьерный слой. Компонент A формирует низкоомный контактный слой на границе с полупроводниковой ветвью и катализирует рост наноструктурированного материала на диффузионно-барьерном слое, на котором методом химического осаждения из газовой фазы выращивают наноструктурированный материал. Свободное пространство в нем заполняют металлами с высокой электропроводностью, что обуславливает образование композиционного проводящего материала. Последующую коммутацию ветвей n- и p-типа осуществляют с помощью коммутирующей шины путем неразъемного соединения. Технический результат: повышение адгезии контактной системы, снижение сопротивления омического контакта к полупроводниковому материалу термоэлемента, создание препятствия взаимодействию между слоями контактной системы и взаимодействию контактной системы и полупроводникового материала термоэлектрического элемента при повышенных температурах, повышение механической прочности, надежности и эффективности термоэлектрического элемента. 8 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к термоэлектрическому оборудованию и может быть использовано при производстве термоэлектрических охладителей и генераторов.

Известно техническое решение по патенту РФ №2326466, опубл. 07.05.2004 г., кл. H01L 35/16, в котором предложен термоэлектрический полупроводниковый материал и способ его получения, термоэлектрический полупроводниковый элемент и способ его получения, а также способ изготовления термоэлектрического модуля из вышеуказанного материала и элемента. Однако данное техническое решение очень сложно в применении, так как требует специального оборудования.

Известно техническое решение по заявке на изобретение №2012128190, опубл. 10.01.2014 г., кл. C30B 13/00, в котором описан способ создания монокристаллических пленок твердого раствора висмут-сурьма методом зонной перекристаллизации, для этого используют растворимый защитный слой, предварительно нанесенный путем напыления в вакууме. Однако получение таких пленок затруднено, так как требуется обеспечение большой скорости движения зоны.

Известно техническое решение по патенту РФ №2515128, опубл. 10.05.1014 г., кл. H01L 35/32, в котором предложен способ изготовления полупроводниковых ветвей для термоэлектрического модуля, характеризующийся тем, что ветви изготавливают методом горячей экструзии, а после подготовки боковой поверхности на них методом катодного или анодного электроосаждения наносят контакты и термоэлектрический модуль, содержащий эти ветви. Однако данный способ получения термоэлектрического модуля является сложным в производстве ветвей.

Известно техническое решение по патенту РФ №2475889, опубл. 27.02.2012 г., кл. H01L 35/08, в котором контактные поверхности полупроводников приводят в контакт с контактным материалом, прижимают, предварительно нагревают и сваривают, при этом как контактный материал, так и полупроводники имеют по крайней мере один из следующих элементов Ta, W, Nb, Ti, Cr, Pd, V, Pt, Rh, Re, Cu, Ag, Ni, Fe, Co, Al, In, Sn, Pb, Te, Sb, Bi, Se, S, Au, Zn, Si и Ge. Контактные поверхности полупроводников снабжены диффузионными барьерами. Полупроводники имеют соединения элементов четвертой и шестой главной группы. В техническом решении, в основном, излагаются различные виды сварки, применяют контактную, точечную рельефную или шовную сварки в атмосфере защищенного газа или в вакууме. Однако предложенное техническое решение сложно в части выполнения подготовки и проведения дополнительных операций, а также используемого оборудования.

Известно техническое решение по патенту №2433506, 20.02.2007 г., кл. H01L 35/08, в котором описан способ изготовления модулей Пельтье, соединения подложки и элементов Пельтье, при этом подложки изготовлены из электроизолирующего материала с металлическими зонами и маской, соединяющейся с элементами Пельтье посредством спекания слоя, при этом отверстия в маске заполняют порошковой смесью либо из цинка и сурьмы, либо из свинца и теллура, либо из висмута и теллура, либо из серебра и сурьмы, либо из свинца и теллура, либо из висмута и теллура, либо из серебра, сурьмы и теллура, или из свинца, из теллура и селена. Соединение производят посредством пайки или приваривания спеканием с использованием искроплазменного способа под давлением. Однако данный способ является трудоемким в осуществлении.

Известно техническое решение по патенту РФ №2425434, опубл. 27.07.2011 г., кл. H01L 35/34, в котором на полупроводники методом вакуумного напыления из электродуговой сепарированной плазмы наносят барьерное покрытие, при этом предварительно обработав их плазмохимическим травлением, а поверх барьерного покрытия наносят адгезионное покрытие из Ni, Mo, Cu. Однако данное техническое решение является нетехнологичным.

Известно техническое решение по патенту РФ №2150160, опубл. 27.06.2000 г., кл. H01L 35/34, в котором для соединения термоэлементов на их ветви производят ионно-плазменное нанесение слоя молибдена или вольфрама, а затем наносят слой никеля или кобальта, чередующееся с его обработкой ионами инертного газа, затем производят вакуумный отжиг, нанесение припоя и пайку ветвей термоэлемента с коммутационными шинами. Вышеуказанные операции производят при определенных режимах. Однако данный способ является сложным и дорогостоящим.

Наиболее близким техническим решением является «Термоэлектрический модуль и способ его получения» по патенту РФ №2151450, опубл. 20.06.2000 г., кл. H01L 35/08, в котором способ изготовления термоэлектрического элемента состоит из нескольких этапов: подготовка граней термоэлектрического полупроводника, состоящего из Bi-Sb-Te или Bi-Te-Se, нанесения слоя олова с его последующим нагревом и с формированием взаимодиффузии, нанесения диффузионного барьера, состоящего из группы элементов, в которую входят Mo, W, Nb или Ni, а также материала припоя. Слой олова наносится распылением или способом осаждения из паровой фазы, а последующие все слои образуются непрерывно в вакууме. Однако данное техническое решение сложно в производстве, а кроме того, данный способ не обеспечивает получение термостабильных контактов с достаточной прочностью сцепления слоев.

Задачей настоящего изобретения является повышение механической прочности, обеспечение высокой адгезии контактной системы к полупроводниковому материалу и повышение термической стойкости термоэлектрического элемента.

Техническим результатом при использовании предлагаемого способа является повышение адгезии контактной системы, снижение сопротивления омического контакта к полупроводниковому материалу термоэлемента, использование данного способа препятствует взаимодействию между слоями контактной системы и взаимодействию контактной системы и полупроводникового материала термоэлектрического элемента при повышенных температурах эксплуатации, а также повышается механическая прочность, надежность и эффективность термоэлектрического элемента.

Для достижения указанного результата предложен способ получения термоэлектрического элемента, состоящего из двух полупроводниковых ветвей n- и p-типа проводимости, верхние грани которых соединены общей коммутирующей шиной, а к каждой нижней грани ветвей подсоединена своя индивидуальная коммутирующая шина, включающий подготовку верхней и нижней граней ветвей термоэлектрического элемента, создание системы контактных слоев между гранями ветвей термоэлектрического элемента и коммутирующими шинами, характеризующийся тем, что на грани полупроводниковых ветвей, в качестве первого слоя контактной системы любым известным методом наносят слой гомогенного многокомпонентного сплава A-B-C, где компонент A включает по крайней мере один из металлов второй подгруппы первой и восьмой группы периодической системы элементов и сплавов между ними, компонент B включает элементы второй подгруппы четвертой, пятой и шестой групп, компонент C - включает азот, углерод, кислород, бор производят термообработку либо в вакууме, либо в инертной атмосфере, в результате чего на гранях ветвей формируется многослойная структура, причем компоненты B и C взаимодействуют друг с другом и формируют диффузионно-барьерный слой, а компонент A формирует низкоомный контактный слой на границе с полупроводниковой ветвью и катализирует рост наноструктурированного материала на диффузионно-барьерном слое, на котором методом химического осаждения из газовой фазы выращивают наноструктурированный материал, а свободное пространство в нем заполняют металлами с высокой электропроводностью, что обуславливает образование композиционного проводящего материала, а последующую коммутацию ветвей n- и p-типа в термоэлектрический элемент осуществляют с помощью коммутирующей шины путем неразъемного соединения.

Способ получения термоэлектрического элемента, характеризующийся тем, что наноструктурированный материал выращивают в виде нанотрубок, нановолокон, нанопроволок, наноремней на основе углерода, кремния, германия соединений AIIIBV и др. из газовой фазы.

Способ получения термоэлектрического элемента, характеризующийся тем, что компонент A многокомпонентного сплава A-B-C, обуславливающий взаимодействие его с материалом полупроводника, выбирают из второй подгруппы восьмой группы периодической таблицы элементов, например Co, Ni, Fe, Pd.

Способ получения термоэлектрического элемента, характеризующийся тем, что компонент B многокомпонентного сплава A-B-C, обуславливающий формирование диффузионно-барьерного слоя, выбирают из второй подгруппы четвертой, пятой и шестой групп периодической таблицы элементов, например W, Ti, Zr, Ta, Nb.

Способ получения термоэлектрического элемента, характеризующийся тем, что компонент C многокомпонентного сплава A-B-C, обуславливающий формирование диффузионно-барьерного слоя, выбирают из группы азот, углерод, кислород, бор.

Способ получения термоэлектрического элемента, характеризующийся тем, что рост наноструктурированного материала в виде нанотрубок, нанопроволок, нановолокон, наноремней, состоящих, например, из углерода или кремния, осуществляют при температуре в диапазоне 200°C-1200°C в течение времени, обусловливающего необходимую высоту наноструктурированного материала.

Способ получения термоэлектрического элемента, характеризующийся тем, что рост наноструктурированного материала в виде углеродных нанотрубок осуществляют методом химического осаждения из газовой фазы, стимулируя плазмой, с целью понижения температуры роста наноструктурированного материала.

Способ получения термоэлектрического элемента, характеризующийся тем, что металл с высокой электропроводностью для заполнения свободного пространства в наноструктурированном материале выбирают из группы Ag, Cu, Au, Al, Mo, W, Co, Ni, Fe.

Способ получения термоэлектрического элемента, характеризующийся тем, что композиционный проводящий материал получают путем термообработки с оплавлением проводящего материала и смачивания им наноструктурированного материала в вакууме при температуре в диапазоне 600-1500°C.

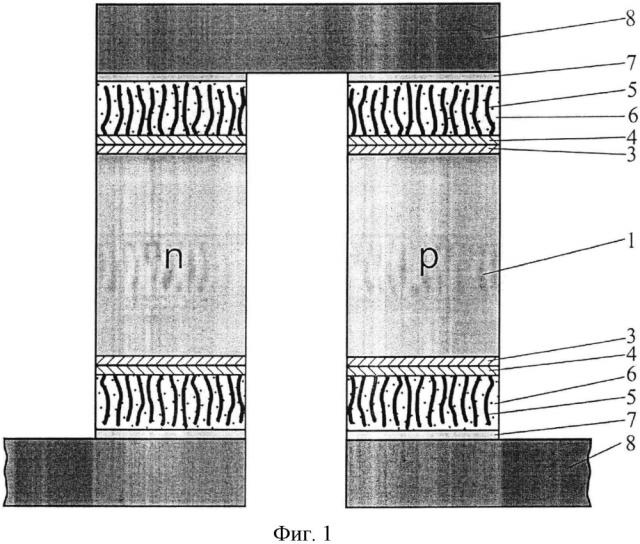

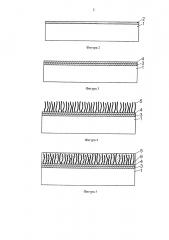

На фиг. 1 представлен термоэлектрический элемент, на фиг. 2 - схематично изображено нанесение гомогенного многокомпонентного сплава, на фиг. 3 - схематично изображен результат после термообработки, на фиг. 4 - схематично изображено формирование наноструктур, на фиг. 5 - схематично изображено заполнение пространства между наноструктурами с образованием композиционного проводящего материала.

Предлагаемый способ осуществляется следующим образом.

Грани полупроводниковых ветвей 1 предварительно очищают методом электрохимического полирующего травления в электролите, содержащем: KOH или NaOH; H2C4H4O6 и деионизированную воду, с последующей обработкой в парах изопропилового спирта.

На очищенную поверхность граней полупроводниковых ветвей 1 для создания системы контактных слоев в качестве первого слоя 2 любым известным методом производят нанесение слоя тонкой гомогенной пленки, а именно гомогенного многокомпонентного сплава A-B-C, где компонент A включает по крайней мере один из металлов второй подгруппы первой и восьмой группы периодической системы элементов и сплавов между ними, компонент B включает элементы второй подгруппы четвертой, пятой и шестой групп, а компонент C включает азот, углерод, кислород, бор. Далее производят термообработку либо в вакууме, либо в инертной атмосфере, в результате чего на гранях ветвей 1 формируется двухслойная структура. Наличие в сплаве компонента A способствует образованию с полупроводниковым материалом химического соединения. Так как компонент A является поверхностно-активным, он частично выдавливается из объема пленки сплава и вступает в химическое взаимодействие с материалом полупроводника, образуя контактный слой 3, а компоненты B и C взаимодействуют между собой, образуя диффузионно-барьерный слой 4.

На диффузионно-барьерном слое 4, частично содержащем компонент A, формируется наноструктурированный материал 5 на основе углерода, кремния, германия, соединений AIIIBV и др. из газовой фазы. Свободное пространство в наноструктурированном материале 5 заполняют металлами с высокой электропроводностью, что обуславливает образование композиционного проводящего материала 6 при термообработке. Последующая коммутация ветвей 1 n- и p-типа в термоэлектрический элемент осуществляют с помощью коммутирующей шины 8 путем неразъемного соединения 7, например припоя или проводящего клея.

Пример осуществления способа.

На полупроводниковые материалы на основе твердых растворов Bi2Te3 n- и p-типа проводимостей магнетронным распылением наносится тонкая пленка сплава Ti-Ni-N толщиной 100 нм. Проводится термообработка в вакууме или инертной атмосфере при температуре 700°C в течение 30 мин, в результате которой титан взаимодействует с азотом, а никель частично выдавливается на поверхность и частично на межфазную границу сплав/полупроводник, на которой вступает в химическое взаимодействие с полупроводниковым материалом, образуя слой теллурида никеля. Таким образом, из тонкой пленки гомогенного сплава Ti-Ni-N формируется двухслойная структура, в которой на полупроводниковом материале лежит слой теллурида никеля, выполняющий роль контактного слоя к полупроводнику, а поверх него слой нитрида титана, обедненный никелем, выполняющий роль диффузионно-барьерного слоя. Далее на сформированной структуре на поверхности диффузионно-барьерного слоя, содержащей никель, методом химического осаждения из газовой фазы выращивают массив углеродных нанотрубок при температуре 550°C в течение 5 мин. После этого методом химического осаждения из раствора соли никеля осаждают металлический никель, являющийся проводящим материалом, который заполняет пространство между углеродными нанотрубками. На завершающей стадии проводят термообработку структуры в вакууме при температуре 750°C в течение 60 мин, в результате которой никель смачивает углеродные нанотрубки и затекает между ними, образуя композиционный проводящий материал.

Таким образом, предложенный способ обеспечивает получение на поверхности полупроводникового материала формирование контактной системы, содержащей контактный слой, диффузионно-барьерный слой и слой композиционного материала, при этом образованная контактная система обеспечивает омический контакт и высокую адгезию к полупроводниковому материалу, увеличивает механическую прочность и повышает термическую стойкость приборов, использующих термоэлектрические элементы, полученные предложенным способом.

1. Способ получения термоэлектрического элемента, состоящего из двух полупроводниковых ветвей n- и p-типа проводимости, верхние грани которых соединены общей коммутирующей шиной, а к каждой нижней грани ветвей подсоединена своя индивидуальная коммутирующая шина, включающий подготовку верхней и нижней граней ветвей термоэлемента, создание системы контактных слоев между гранями ветвей термоэлемента и коммутирующими шинами, отличающийся тем, что на грани полупроводниковых ветвей, в качестве первого слоя контактной системы любым известным методом наносят слой гомогенного многокомпонентного сплава А-В-С, где компонент А включает по крайней мере один из металлов второй подгруппы первой и восьмой групп периодической системы элементов и сплавов между ними, компонент В включает элементы второй подгруппы четвертой, пятой и шестой групп, а компонент С включает азот, углерод, кислород, бор, производят термообработку либо в вакууме, либо в инертной атмосфере, в результате чего на гранях ветвей формируется многослойная структура, причем компоненты В и С взаимодействуют друг с другом и формируют диффузионно-барьерный слой, а компонент А формирует низкоомный контактный слой на границе с полупроводниковой ветвью и катализирует рост наноструктурированного материала на диффузионно-барьерном слое, на котором методом химического осаждения из газовой фазы выращивают наноструктурированный материал, а свободное пространство в нем заполняют металлами с высокой электропроводностью, что обуславливает образование композиционного проводящего материала, а последующую коммутацию ветвей n- и p-типа в термоэлемент осуществляют с помощью коммутирующей шины путем неразъемного соединения.

2. Способ получения термоэлектрического элемента по п. 1, отличающийся тем, что наноструктурированный материал выращивают в виде нанотрубок, нановолокон, нанопроволок, наноремней на основе углерода, кремния, германия соединений AIIIBV и др. из газовой фазы.

3. Способ получения термоэлектрического элемента по п. 1, отличающийся тем, что компонент А многокомпонентного сплава А-В-С, обуславливающий взаимодействие его с материалом полупроводника, выбирают из второй подгруппы восьмой группы периодической таблицы элементов, например Со, Ni, Fe, Pd.

4. Способ получения термоэлектрического элемента по п. 1, отличающийся тем, что компонент В многокомпонентного сплава А-В-С, обуславливающий формирование диффузионно-барьерного слоя, выбирают из второй подгруппы четвертой, пятой и шестой групп периодической таблицы элементов, например W, Ti, Zi, Та, Nb.

5. Способ получения термоэлектрического элемента по п. 1, отличающийся тем, что компонент С многокомпонентного сплава А-В-С, обуславливающий формирование диффузионно-барьерного слоя, выбирают из группы азот, углерод, кислород, бор.

6. Способ получения термоэлектрического элемента по п. 1 отличающийся тем, что рост наноструктурированного материала в виде нанотрубок, нанопроволок, нановолокон, наноремней, состоящих, например, из углерода или кремния, осуществляют при температуре в диапазоне 200°С-1200°С в течение времени, обусловливающего необходимую высоту наноструктурированного материала.

7. Способ получения термоэлектрического элемента по п. 1, отличающийся тем, что рост наноструктурированного материала в виде углеродных нанотрубок осуществляют методом химического осаждения из газовой фазы, стимулируя плазмой, с целью понижения температуры роста наноструктурированного материала.

8. Способ получения термоэлектрического элемента по п. 1, отличающийся тем, что металл с высокой электропроводностью для заполнения свободного пространства в наноструктурированном материале выбирают из группы: Ag, Cu, Au, Al, Mo, W, Со, Ni, Fe.

9. Способ получения термоэлектрического элемента по п. 1, отличающийся тем, что композиционный проводящий материал получают путем термообработки с оплавлением проводящего материала и смачивания им наноструктурированного материала в вакууме при температуре в диапазоне 600-1500°С.