Способ консервации твердотельной поверхности и консервирующее твердотельную поверхность покрытие

Иллюстрации

Показать всеИзобретение относится к технологии изготовления приборов микро- и наноэлектроники. Предложен способ консервации твердотельной поверхности, включающий последовательно осуществляемые стадию предварительной подготовки поверхности к консервации и стадию нанесения консервирующего покрытия. Первую стадию осуществляют неповреждающей очисткой твердотельной поверхности, приводящей к формированию на поверхности полярных групп. Вторую - с использованием карбонилдиимидазола, формируя покрытие, содержащее по крайней мере два монослоя, сформированных из указанного вещества. Предложено также консервирующее твердотельную поверхность покрытие, содержащее монослой, расположенный на твердотельной поверхности, и по крайней мере один монослой между внешней средой и указанным монослоем. Монослой, расположенный на поверхности, жестко связан с ней, предназначен для осуществления функционализации твердотельной поверхности. Дополнительно выполненный монослой, граничащий с внешней средой, предназначен для защиты твердотельной поверхности от воздействия среды и в целях функционализации выполнен легкоудаляемым. Технический результат - обеспечиваются предотвращение повреждения конструктивных элементов твердотельной поверхности при консервации/расконсервации и быстрая расконсервация в случае сенсоров с одновременной функционализацией. 2 н. и 7 з.п. ф-лы, 4 ил., 7 пр.

Реферат

Технические решения относятся к полупроводниковым приборам, к технологии изготовления приборов микро- и наноэлектроники и могут быть использованы в производстве широкого класса сенсоров, находящих применение в биологии, химии, медицине, и различного типа приборных структур, где при их электрической характеризации требуется создание идентичных условий на поверхности.

В процессе изготовления приборов твердотельной электроники на их поверхностях могут адсорбироваться различного рода загрязнения, например, механические и органические частицы, ионы металлов, молекулы воды, относящиеся к технологическим загрязнениям. Указанные загрязнения приводят к увеличению эффективного заряда, плотности поверхностных состояний, формированию собственных окислов на поверхности (Naumova О.V., Fomin В.I., Malyarenko N.F., Popov V.P. Modification and characterization of the surface of SOI nanowire sensors. - J. NanoRes., 2012, v. 18-19, p.p. 139-147). Наличие технологических загрязнений зачастую является критическим фактором для рабочих характеристик изготавливаемых приборов и зачастую для их дальнейшего функционального назначения, в частности, для полупроводниковых сенсоров, так как препятствует иммобилизации специфичных зондов при получении сенсора, способствует возникновению эффекта экранирования поверхности сенсора, что снижает эффективность выявления молекул, представляющих интерес для последующего анализа.

В целях устранения этого эффекта разрабатываются и применяются различные методы очистки поверхности от технологических загрязнений. При этом в ряде случаев, например, при изготовлении сенсоров, оказывается важным не только произвести качественную очистку поверхности от технологических загрязнений, но и при осуществлении указанной очистки избежать возможных повреждений изготовленных конструктивных элементов прибора, расположенных на очищаемой поверхности.

Кроме того, относительно сенсоров, следует отметить, что до иммобилизации специфичных зондов сенсор подвергается воздействию среды, в которой он оказывается после завершения его конструктивного изготовления. Состояние окружающей среды является критичным для рабочих характеристик приборов, в частности сенсоров, поскольку может выступать в качестве источника загрязнений. В связи с этим существует необходимость в разработке методов консервации поверхности сенсора перед осуществлением стадии приведения его в готовность к работе. Причем проведение консервации не должно обуславливать наличие повреждений сенсоров, ни непосредственно при ее проведении, ни в последствии, в результате расконсервации.

Суммируя вышесказанное, разработка средств и методов консервации/расконсервации должна осуществляться, во-первых, с учетом выполнения предшествующей консервации процедуры очистки эффективной и щадящей в отношении конструктивных элементов твердотельных приборных структур, приборов, в частности, сенсора, во-вторых, что касается непосредственно консервации, она должна обеспечить, с одной стороны, надежную защиту рабочей поверхности от влияния окружающей среды, а с другой стороны, не являтся источником загрязнений при дальнейшем использовании и причиной наличия повреждений твердотельной поверхности приборных структур, приборов, в частности, сенсоров, и, в-третьих, что касается процедуры расконсервации, она не должна повреждать конструктивные элементы твердотельной поверхности приборов на основе слоев полупроводника, диэлектрика и металлов.

Известен способ консервации твердотельной поверхности (И.В. Антонова, Р.А. Соотс, В.А. Селезнев, В.Я. Принц «Электрическая пассивация поверхности кремния монослоями 1-октадецена», ФТП, 2007 г., т. 41, №8, стр. 1010-1016), заключающийся в том, что проводят последовательно стадию предварительной подготовки поверхности к консервации, в качестве последней осуществляя электрическую пассивацию поверхности, стадию промежуточной пассивации поверхности, обеспечивающую условия для осаждения пассивирующего монослоя, и стадию нанесения консервирующего покрытия - монослоя, обеспечивающего электрическую пассивацию твердотельной поверхности, в частности, полупроводника. При этом на стадии предварительной подготовки поверхности к пассивированию осуществляют предварительную очистку поверхности полупроводника. На стадии промежуточной пассивации, обеспечивающей условия для осаждения пассивирующего монослоя, поверхность кремниевой подложки гидрогенизируют (промежуточная пассивация водородом) или сначала гидрогенизируют, а затем обрабатывают поверхность полупроводника раствором йода в бензоле (промежуточная пассивация йодом). Стадию нанесения консервирующего покрытия - монослоя, обеспечивающего электрическую пассивацию поверхности полупроводника, проводят путем помещения поверхности полупроводника в среду 1-октадецена и последующим осуществлением стимулированного замещения водорода или йода на молекулу 1-октадецена с нанесением монослоя данного вещества. Указанную стимуляцию осуществляют путем фотостимулирования воздействием света в ультрафиолетовом диапазоне с длиной волны 265 нм в течение 1+2 часов или путем термостимулирования с использованием температуры 110°C в течение 6÷18 часов. После нанесения монослоя 1-октадецена полупроводниковую подложку промывают в изопропиловом спирте и высушивают.

Известен способ консервации твердотельной поверхности (описание к патенту РФ №2341848 на изобретение, МПК: H01L 21/312 (2006.01)), принятый за ближайший аналог, заключающийся в том, что проводят последовательно стадию предварительной подготовки поверхности к консервации, в качестве последней осуществляя электрическую пассивацию поверхности, стадию промежуточной пассивации поверхности, обеспечивающую условия для осаждения пассивирующего монослоя, и стадию нанесения консервирующего покрытия - монослоя, обеспечивающего электрическую пассивацию твердотельной поверхности, в частности, полупроводника, с использованием при нанесении фотостимулирования или термостимулирования, указанные фотостимулирование или термостимулирование осуществляют в режиме, стабильно обеспечивающем заряд в монослое менее 1011 см-2 или в завершение последней стадии проводят термическую обработку, уменьшающую величину заряда, приводящего к поверхностному изгибу зон.

В способе консервацию осуществляют в отношении кремния, или германия, или гетероструктур Si/SiGe/Si. В качестве консервирующего покрытия наносят монослой покрытия из класса 1-алкена (СН2=СН-(СН2)n-3СН3 с 10<n<22)-1-октадецен.

В ходе предварительной подготовки твердотельной поверхности полупроводника проводят сначала очистку поверхности, затем удаляют естественный окисел, после чего консервируемую поверхность подвергают химическому окислению. Промежуточную пассивацию поверхности осуществляют с использованием водородной пассивации или с использованием сначала водородной, а затем йодной, или бромной, или фторной пассивации.

На стадии нанесения монослоя консервируемую поверхность помещают в среду 1-алкена (СН2=СН-(СН2)n-3СН3 с 10<n<22) и проводят осаждение молекул 1-алкена в качестве пассивирующего покрытия.

Фотостимулирование в режиме, стабильно обеспечивающем заряд в монослое менее 1011 см-2, проводят в течение всего периода осаждения от 1,5 до 2,5 ч с использованием ультрафиолетового освещения длиной волны равной 265 нм, мощностью излучения 18 Вт/см2, при расстоянии источника ультрафиолета от подложки от 2 до 4 см. Термостимулирование в режиме, стабильно обеспечивающем заряд в монослое менее 1011 см-2, проводят в течение всего периода осаждения от 12 до 18 ч с использованием температур от 150 до 170°C.

Нанесение монослоя, обеспечивающего электрическую пассивацию твердотельной поверхности - полупроводника, с использованием при нанесении фотостимулирования или термостимулирования осуществляют, соответственно, в течение всего периода осаждения от 1 до 5 ч с использованием ультрафиолетового освещения длиной волны равной 265 нм, мощностью излучения 18 Вт/см2, при расстоянии источника ультрафиолета от подложки от 1 до 10 см, или в течение всего периода осаждения от 6 до 18 ч с использованием температур от 110 до 180°C, а в завершение термическую обработку, уменьшающую величину заряда, приводящего к поверхностному изгибу зон, осуществляют при режимах термической обработки от 180 до 260°C в течение 10÷30 мин.

Недостатком приведенных известных способов является:

- возможность повреждения твердотельной поверхности конструктивных элементов изделия при консервации/расконсервации;

- невозможность быстрой расконсервации законсервированной твердотельной поверхности конструктивных элементов изделия с обеспечением готовности к практическому применению, в частности, сенсора с достижением одновременной функционализации под последующее осуществление формирования на их поверхности селективных биослоев и/или иммобилизации специфичных зондов.

Причина, препятствующая достижению нижеуказанного технического результата, заключается в следующем.

Во-первых, при подготовке поверхности к консервации химические реагенты воздействуют также и непосредственно на поверхность, вызывая ее изменения. Если на поверхности твердотельных приборов расположены конструктивные элементы на основе различных материалов - слоев полупроводника, диэлектрика, металлов, они могут оказаться поврежденными в связи с воздействием химических реагентов.

Во-вторых, в наличии в материале консервирующего покрытия функциональных групп, обладающих большой инертностью по отношению к молекулам других веществ, что препятствует не только скорейшему, но и дальнейшему, целевому использованию прибора, в частности сенсора, выполненного на основе твердотельных материалов.

В-третьих, в сложности удаления консервирующего покрытия без повреждения элементов, расположенных на твердотельной поверхности прибора.

Известно консервирующее твердотельную поверхность покрытие (И.В. Антонова, Р.А. Соотс, В.А. Селезнев, В.Я. Принц «Электрическая пассивация поверхности кремния монослоями 1-октадецена», ФТП, 2007 г., т. 41, №8, стр. 1010-1016), содержащее осуществляющий защитную функцию монослой 1-октадецена, расположенный на твердотельной поверхности, при этом каждая молекула монослоя связана с поверхностью посредством замещения водорода и/или иода, которыми в целях нанесения монослоя предварительно обработана поверхность с образованием ими связей с поверхностью. В качестве твердотельной поверхности выбрана поверхность полупроводника - кремния.

Известно принятое за ближайший аналог консервирующее твердотельную поверхность покрытие (описание к патенту РФ №2341848 на изобретение, МПК: H01L 21/312 (2006.01)), содержащее монослой покрытия из класса 1-алкена (СН2=СН-(СН2)n-3СН3 с 10<n<22), осуществляющий защитную функцию, расположенный на твердотельной поверхности, в частности полупроводника, при этом каждая молекула монослоя связана с поверхностью посредством замещения водорода, или водорода и иода, или водорода и фтора, или водорода и брома, которыми в целях нанесения монослоя предварительно обработана поверхность с образованием ими связей с поверхностью. Указанный монослой использован в качестве консервирующего покрытия в отношении поверхности кремния, или германия, или гетероструктур Si/SiGe/Si.

Недостатком приведенных известных покрытий является:

- возможность повреждения твердотельной поверхности конструктивных элементов изделия при консервации/расконсервации;

- невозможность быстрой расконсервации законсервированной твердотельной поверхности конструктивных элементов изделия с обеспечением готовности к практическому применению, в частности, сенсора с достижением одновременной функционализации под последующее осуществление формирования на их поверхности селективных биослоев и/или иммобилизации специфичных зондов.

Причина, препятствующая достижению нижеуказанного технического результата, заключается в следующем.

Во-первых, в наличии в материале консервирующего покрытия функциональных групп, обладающих большой инертностью по отношению к молекулам других веществ, что препятствует не только скорейшему, но и дальнейшему, целевому использованию изделий, в частности, такого класса приборов, как твердотельные сенсоры.

Во-вторых, в сложности удаления консервирующего покрытия без повреждения твердотельной поверхности конструктивных элементов изделий при консервации/расконсервации.

Техническим результатом для группы решений является:

- предотвращение повреждения твердотельной поверхности конструктивных элементов изделия при консервации/расконсервации;

- обеспечение быстрой расконсервации законсервированной твердотельной поверхности конструктивных элементов изделия с обеспечением готовности к практическому применению, в частности, изготовленного сенсора с достижением одновременной функционализации под последующее осуществление формирования на их поверхности селективных биослоев и/или иммобилизации специфичных зондов.

Технический результат достигается в способе консервации твердотельной поверхности, заключающемся в том, что проводят последовательно стадию предварительной подготовки поверхности к консервации, стадию нанесения консервирующего покрытия, при этом стадию предварительной подготовки поверхности к консервации осуществляют неповреждающей очисткой твердотельной поверхности, приводящей к формированию на поверхности полярных групп, а нанесение консервирующего покрытия на поверхность осуществляют с использованием карбонилдиимидазола в органическом растворителе, обеспечивая его контакт с поверхностью и формируя покрытие, содержащее, по крайней мере, два монослоя, сформированных из указанного вещества - монослоя остатков карбонилимидазола, получаемого в результате реакции с полярными группами, и монослоя карбонилдиимидазола.

В способе неповреждающую очистку твердотельной поверхности, приводящую к формированию на поверхности полярных групп, осуществляют жидкостной обработкой, обрабатывая сначала в растворе NH4OH:H2O2:H2O=0,05:1:5 продолжительностью от 30 до 120 сек., включая указанные значения, при температуре около 300 К, а затем - в растворе HF:H2O=1:100 продолжительностью от 10 до 30 сек., включая указанные значения, обработку сопровождают промывкой в деионизованной воде и сушкой с продувкой струей очищенного инертного газа, или осуществляют сухой обработкой с использованием низкоэнергетичной плазмы инертного газа азота или аргона продолжительностью от 1 до 2 минут, плазму получают при высокочастотном индукционном разряде, при параметрах: частота генераторов плазмы - 13,56 МГц, мощность, вкладываемая в плазму - 100 Вт, автосмещение - 4÷10 В, длительность 1÷5 мин, рабочее давление - 1 мм рт.ст., в качестве генератора используют генератор емкостного типа с соотношением площадей ВЧ электрода и заземленного электрода, определяющим мощность на подложкодержателе, равным 1:1, в результате очистки обеспечивают наличие полярных групп на твердотельной поверхности, сформированных к моменту нанесения покрытия.

В способе нанесение консервирующего покрытия на поверхность осуществляют с использованием карбонилдиимидазола в органическом растворителе, обеспечивая его контакт с поверхностью и формируя покрытие, содержащее, по крайней мере, два монослоя, сформированных из указанного вещества, тем, что предварительно подготавливают раствор карбонилдиимидазола в ацетонитриле концентрацией от 2 до 30 мг/мл, после чего осуществляют нанесение покрытия путем погружения консервируемой твердотельной поверхности в раствор и выдержки в нем до завершения реакции модификации поверхности с осаждением ковалентно связанного с поверхностью монослоя остатков карбонилимидазола и либо одного монослоя карбонилдиимидазола, либо более монослоев карбонилдиимидазола.

В способе выдержку до завершения реакции модификации поверхности с осаждением ковалентно связанного с поверохностью монослоя остатков карбонилимидазола и либо одного монослоя карбонилдиимидазола, либо более монослоев карбонилдиимидазола осуществляют в течение времени от 2 до 24 часов.

В способе нанесение консервирующего покрытия на поверхность осуществляют с использованием карбонилдиимидазола в органическом растворителе, обеспечивая его контакт с поверхностью и формируя покрытие, содержащее, по крайней мере, два монослоя, сформированных из указанного вещества, тем, что предварительно подготавливают раствор карбонилдиимидазола в ацетонитриле концентрацией от 2 до 30 мг/мл, после чего осуществляют нанесение покрытия, нанося раствор на консервируемую поверхность покапельно, с наносимым объемом, препятствующим улетучиванию ацетонитрила до завершения реакции модификации поверхности с осаждением ковалентно связанного с поверхностью монослоя остатков карбонилимидазола и либо одного монослоя карбонилдиимидазола, либо более монослоев карбонилдиимидазола.

В способе наносимый объем, препятствующий улетучиванию ацетонитрила до завершения реакции модификации поверхности с осаждением ковалентно связанного с поверхностью монослоя остатков карбонилимидазола и либо одного монослоя карбонилдиимидазола, либо более монослоев карбонилдиимидазола, берут от 1 до 10 мл/см2.

Технический результат достигается в консервирующем твердотельную поверхность покрытии, содержащем монослой, расположенный на поверхности, в покрытии дополнительно выполнен, по крайней мере, один монослой между внешней средой и монослоем, расположенным на поверхности, монослои покрытия сформированы из карбонилдиимидазола, при этом монослой, расположенный на поверхности, являющийся монослоем остатков карбинилимидазола, жестко связан с ней и предназначен для осуществления функционализации твердотельной поверхности, а дополнительно выполненный монослой, граничащий с внешней средой, предназначен для защиты твердотельной поверхности от воздействия среды и в целях функционализации легкоудаляем.

В покрытии жестко связанный монослой, расположенный на поверхности, являющийся монослоем остатков карбинилимидазола, ковалентно связан с ней в результате взаимодействия карбонилдиимидазола с полярными группами на твердотельной поверхности.

В покрытии дополнительно выполненный монослой, граничащий с внешней средой, предназначен для защиты твердотельной поверхности от воздействия среды и в целях функционализации легкоудаляем в органическом растворителе, используемом при расконсервации твердотельной поверхности, - ацетонитриле.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

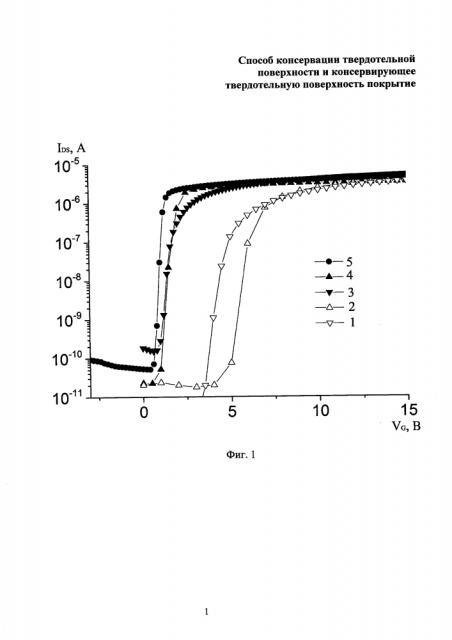

На Фиг. 1 приведены зависимости тока исток-сток от напряжения на затворе (IDS-VG) для сенсоров на основе структур кремний-на-изоляторе, полученные до предварительной подготовки твердотельной поверхности конструктивных элементов на основе полупроводника, диэлектрика и металла к консервации, и после предварительной подготовки твердотельной поверхности конструктивных элементов на основе полупроводника, диэлектрика и металла к консервации, где 1 и 2 - зависимости (IDS-VG), полученные до предварительной подготовки поверхности сенсора к консервации; 3 - зависимость (IDS-VG), полученная после предварительной подготовки поверхности сенсора к консервации с использованием жидкостных обработок, сначала перекисно-аммиачной, затем с использованием плавиковой кислоты; 4 - зависимость (IDS-VG), полученная после предварительной подготовки поверхности сенсора к консервации с использованием азотной плазмы; 5 - зависимость (IDS-VG), полученная после предварительной подготовки поверхности сенсора к консервации с использованием аргоновой плазмы и нанесения консервирующего покрытия.

На Фиг. 2 приведены зависимости тока исток-сток от напряжения затвора (IDS-VG) для сенсоров на основе структур кремний-на-изоляторе с различным исходным состоянием твердотельной поверхности конструктивных элементов, полученные до предварительной подготовки ее к консервации (светлые символы) и после предварительной подготовки ее к консервации с использованием аргоновой плазмы и нанесения консервирующего покрытия (темные символы).

На Фиг. 3 приведены зависимости тока исток-сток от напряжения затвора (IDS-VG) для сенсоров на основе структур кремний-на-изоляторе, полученные после предварительной подготовки твердотельной поверхности конструктивных элементов к консервации с использованием азотной плазмы и нанесения консервирующего покрытия, на вставке показана зависимость напряжения плоских зон (Vfb) от времени хранения сенсоров в воздушной среде при отсутствии на их поверхности консервирующего покрытия (светлые символы), при наличии на их поверхности консервирующего покрытия (темные символы), где 6 - зависимость (IDS-VG), полученная в результате измерений, проведенных сразу после нанесения консервирующего покрытия; 7 - зависимость (IDS-VG), полученная в результате измерений, проведенных по истечению 1 часа после нанесения консервирующего покрытия; 8 - зависимость (IDS-VG), полученная в результате измерений, проведенных по истечению суток после нанесения консервирующего покрытия; 9 - зависимость (IDS-VG), полученная в результате измерений, проведенных по истечению недели после нанесения консервирующего покрытия; 10 - зависимость (IDS-VG), полученная в результате измерений, проведенных по истечению двух месяцев после нанесения консервирующего покрытия.

На Фиг. 4 приведены зависимости тока исток-сток от напряжения затвора (IDS-VG) для сенсоров на основе структур кремний-на-изоляторе, полученные после предварительной подготовки твердотельной поверхности конструктивных элементов к консервации с использованием аргоновой плазмы, с нанесением консервирующего покрытия/без нанесения консервирующего покрытия, при наличии/отсутствии на поверхности иммобилизованных молекул тестового белка BSA (bovine serum albumin), где 11 - зависимость (IDS-VG), полученная после предварительной подготовки поверхности конструктивных элементов к консервации с использованием аргоновой плазмы, с нанесением консервирующего покрытия, при отсутствии на поверхности адсорбированных молекул тестового белка BSA; 12 - зависимость (IDS-VG), полученная после предварительной подготовки поверхности конструктивных элементов к консервации с использованием аргоновой плазмы, без нанесения консервирующего покрытия, при наличии на поверхности иммобилизованных молекул тестового белка BSA; 13 - зависимость (IDS-VG), полученная после предварительной подготовки поверхности конструктивных элементов к консервации с использованием аргоновой плазмы, с нанесением консервирующего покрытия, при наличии на поверхности адсорбированных молекул тестового белка BSA.

Предлагаемая группа технических решений обеспечивает в отношении изделий микро- и наноэлектроники решение, во-первых, проблемы неповреждающей консервации/расконсервации твердотельной приборных структур с конструктивными элементами на основе полупроводника, диэлектрика и металла, в частности, при их электрической характеризации и, во-вторых, решение одной из ключевых проблем технологии нанобиосенсоров - создание высокоэффективного средства защиты (консервации) твердотельной поверхности на период между двумя базовыми этапами - конструктивным изготовлением элементов твердотельных сенсоров и формированием на их поверхности селективных биослоев и/или иммобилизации молекул специфичных зондов. Способ и покрытие, получаемое при осуществлении способа, позволяют сохранять требуемое состояние поверхности твердотельных сенсоров при хранении их на воздухе без использования инертной среды при комнатной (около 300 К) температуре и устраняет необходимость каких-либо дополнительных процедур обработки для иммобилизации любых видов биологических и химических молекул, содержащих первичную аминогруппу.

Технический результат в способе консервации твердотельной поверхности, включающем последовательное проведение стадии предварительной подготовки твердотельной поверхности конструктивных элементов из полупроводника, диэлектрика и металла, в частности сенсора, к консервации и стадии нанесения консервирующего покрытия, а также для получаемого указанным способом консервации покрытия базируется на следующем.

Во-первых, на проведении стадии предварительной подготовки твердотельной поверхности к консервации и формированию в конечном итоге консервирующего покрытия посредством очистки поверхности, обеспечивающей удаление лишь механических частиц и органических веществ с поверхности, приводящей к гирофилизации поверхности полупроводника и/или диэлектрика, не разрушая конструктивные элементы, - неповреждающей твердотельную поверхность очисткой с сопровождающимся получением на поверхности полярных групп.

Указанная очистка твердотельной поверхности может быть осуществлена с использованием жидкостных обработок либо с использованием сухих обработок посредством воздействия на поверхность низкоэнергетичной плазмой инертного газа. Например, сенсора с конструктивными элементами на основе кремния и диоксида кремния с получением на поверхности полярных групп либо жидкостными обработками сначала перекисно-аммиачной, затем с использованием плавиковой кислоты, либо в плазме азота или аргона.

В частности, очистку поверхности осуществляют жидкостной обработкой, обрабатывая сначала в растворе NH4OH:H2O2:H2O=0,05:1:5 продолжительностью от 30 до 120 сек. при температуре около 300 К, а затем - в растворе HF:H2O=1:100 продолжительностью от 10 до 30 сек. при той же температуре. После выполнения обработки проводят сначала промывку в деионизованной воде и затем сушку с использованием продувки очищенной струей инертного газа, в частности, азота. Последняя операция завершает цикл очистки.

В альтернативном варианте, очистку поверхности осуществляют сухой обработкой с использованием плазмы азота или аргона продолжительностью от 1 до 2 минут. Указанную плазму получают, например, при высокочастотном (ВЧ) индукционном разряде, при параметрах: частота генераторов плазмы - 13,56 МГц, мощность, вкладываемая в плазму - 100 Вт, автосмещение - 4÷10 В, длительность 1-5 мин, рабочее давление - 1 мм рт.ст. В качестве генератора использован генератор емкостного типа с соотношением площадей ВЧ электрода и заземленного электрода, определяющим мощность на подложкодержателе, равным 1:1.

Выполняя какую-либо из указанных обработку обеспечивают на твердотельной поверхности полупроводника и/или диэлектрика, в частности, поверхности сенсора наличие полярных групп, в частности ОН, на окисленной поверхности кремния, содержащей естественный, химический или термический окисел, существующий к моменту нанесения консервирующего покрытия. С полярными группами в дальнейшем на этапе формирования покрытия будет взаимодействовать карбонилдиимидазол (CDI) - вещество, используемое для получения покрытия.

Процедуры жидкостной очистки поверхности полупроводниковых подложек, на которых могут быть выполнены какие-либо элементы приборной структуры, посредством растворов и смесей кислот и щелочей, а также сухой очистки на основе ионного или плазмохимического травления хорошо известны.

К используемой в предлагаемом решении жидкостной очистке поверхности при проведении стадии предварительной подготовки твердотельной поверхности к консервации близка стандартная обработка SC-1. Однако посредством указанной обработки достигается несколько иной эффект. Обработка SC-1 (так называемая перекисно-аммиачная), разработана как один из основных этапов общей жидкостной очистки RCA [W. Kerns and D.A. Puotinen, RCA Rev. 31, 187, 1970] кремниевых пластин и кристаллов при производстве интегральных схем (ИС). Обработка SC-1 включает использование перекиси водорода (Н2О2), гидроксида аммония (NH4OH) и деионизированной воды (Н2О) в составе NH4OH:H2O2:H2O=1:1:6. Обработку указанным составом проводят при температуре 80°C в течение 10÷15 мин и используют для удаления механических частиц и органических веществ с твердотельной поверхности, в частности, кремния и диоксида кремния за счет реакций окисления - растворения. Остаточный окисел с поверхности полупроводника удаляют последующей обработкой в водном растворе 0,5% HF (в результате такой обработки происходит формирование неполярных связей - оборванные связи пассивируются водородом, поверхность гидрофобна). В настоящее время SC-1 применяют с некоторыми изменениями концентраций растворов, температуры и длительности с целью уменьшения скорости окисления и развития шероховатости (микрорельефа) поверхности кремния. Например, используют состав NH4OH:H2O2:H2O=0,05:1:5, температуры от 80 до 90°C, длительность обработки от 10 до 15 мин [Ohmi Т. «Total Room Temperature Wet Cleaning for Si Substrate Surfaces - J. Electrochem. Soc, 1996, v. 143, N 9, p.p. 2957-2964].

Однако в отношении предлагаемой группы технических решений оказываются неприемлемыми следующие факторы известной очистки. Во-первых, повышенная температура. Во-вторых, кроме удаления загрязнений происходит окисление и стравливание материала твердотельной поверхности в более жесткой форме, что критично для наноразмерных слоев конструктивных элементов, в частности, из Si. В-третьих, возможность нарушения у твердотельного сенсора рабочих слоев, в частности, из SiO2. Для устранения указанных факторов используемые режимы операций были скорректированы вышеприведенным образом.

В процедуре сухой очистки материалов микро- и наноэлектроники плазмохимическим травлением загрязнения с поверхности удаляются в результате физического распыления и/или химических реакций с генерированными в плазме радикалами с преобразованием в летучие соединения. Достигаемый эффект очистки определяется рядом параметров: состав рабочего газа, давление, мощность, потенциала ВЧ-смещения и другие. Как правило, параметры подбирают в зависимости от конкретных материалов и изделий с целью получения поверхности высокого структурного совершенства.

К используемой в предлагаемом решении сухой очистке поверхности, сопровождающейся формированием полярных групп, в частности ОН, на поверхности, при проведении стадии предварительной подготовки твердотельной поверхности к консервации близка, например, очистка посредством плазмохимического травления (см. описание к патенту РФ №2456702 на изобретение), заключающаяся в следующем. Материал с поверхностью, подлежащей очистке, размещают на подложкодержателе в вакуумной камере. Осуществляют подачу рабочего газа, C4F8, в вакуумную камеру, поджиг плазмы ВЧ-индукционным разрядом, подачу ВЧ-мощности к подложкодержателю и травление. Травление осуществляют в режиме повторяющихся циклов, включающих операции травления и пассивации. Непосредственно при травлении на подложкодержатель подают ВЧ-мощность в пределах от 280 до 300 Вт в течение времени от 0,1 до 100 с.

Неприемлемыми особенностями указанной известной очистки являются травление приповерхностных слоев твердотельного материала и введение радиационных дефектов, поскольку они оказываются критичными для электрических свойств твердотельных сенсоров с нанометровыми слоями полупроводника. В связи с этим в предлагаемом решении условия проведения очистки были скорректированы вышеприведенным образом.

Об эффективности осуществляемой очистки в предлагаемом способе консервации позволяют судить измеренные зависимости тока исток-сток от напряжения затвора (IDS-VG) для твердотельных сенсоров, в частности, на основе структур кремний-на-изоляторе, до обработки (см. Фиг. 1, позиции 1 и 2) и после обработки (см. Фиг. 1): после жидкостной обработки - позиция 3, после обработки в плазме азота - позиция 4, после обработки в плазме аргона - позиция 5. Как в случае жидкостной обработки, так и в случаях сухой обработки, наблюдается сдвиг затворных характеристик сенсоров (напряжения плоских зон) в сторону меньших напряжений. Напряжения плоских зон близки по значению. Отсутствует значительный разброс кривых. Приведенные экспериментальные данные показывают совпадение получаемого качества обработанной твердотельной поверхности в ходе предварительной подготовки к консервации при применении разных обработок.

Кроме того, для оценки эффективности очистки было протестировано на примере использования плазмы аргона влияние исходного (до обработки) состояния твердотельной поверхности (см. Фиг. 2). Были измерены зависимости тока исток-сток от напряжения затвора (IDS-VG) для твердотельных сенсоров на основе структур кремний-на-изоляторе с различным исходным состоянием поверхности. Полученные до предварительной подготовки поверхности к консервации (светлые символы) и после предварительной подготовки поверхности к консервации посредством использования плазмы аргона, с одними и теми же ее характеристиками, с нанесением консервирующего покрытия (темные символы) показывают, что обработка обуславливает сдвиг затворных характеристик (напряжения плоских зон) в сторону меньших напряжений, причем напряжения плоских зон близки по своим значениям, а разброс кривых незначителен.

Таким образом, как было показано на примере использования для обработки плазмы аргона, получаемое качество обработанной твердотельной поверхности в ходе предварительной подготовки к консервации не зависит от исходного состояния поверхности.

Проведение стадии предварительной подготовки твердотельной поверхности к консервации посредством неповреждающей конструктивные элементы очистки, приводящей к формированию полярных групп вышеприведенными вариантами очистки, подготавливает поверхность к консервации. При этом за счет наличия полярных групп обеспечивается предпосылка к реализации получения жестко связанного с твердотельной поверхностью первого монослоя покрытия и в дальнейшем за счет него функционализации твердотельного сенсора, на который наслаивают монослой, выполняющий защитную функцию. После операции очистки с формированием полярных групп на твердотельной поверхности, последняя может находиться на воздухе в течение одной минуты или менее в условиях «чистой комнаты» (класса не выше 100). Указанный временной интервал не приводит к появлению загрязнений, которые потребуют повторной очистки. В связи с этим в способе не требуется использование специальных средств, предотвращающих воздействие воздушной среды «чистой комнаты» на твердотельную поверхность перед нанесением консервирующего покрытия. Использование этих средств возможно, но не является необходимостью.

Во-вторых, достижение указанного технического результата базируется на формировании консервирующего покрытия с использованием защитного от воздействия окружающей среды органического материала со слабо связанными между собой молекулами, в котором молекулы способны к взаимодействию с полярными группами на очищенной твердотельной поверхности, модифицируя последнюю, оказываясь жестко связанными с ней, и обеспечению функционализации сенсоров при удалении части консервирующего покрытия для последующего осуществления формирования на поверхности селективных биослоев и/или иммобилизации специфичных зондов.

Известны протоколы функционализации поверхности сенсоров с формированием реакционно-способной поверхности по отношению к первичным амино-группам молекул-зондов [Дмитриенко Е.В., Тронин А.В., Попов В.П., Пышная И.А., Пышный Д.В. Иммобилизация биомолекулярных зондов на поверхность Si/SiO2 // Вестник НГУ. серия: Биология, клиническая медицина. - 2013. - Т. 11 (4). - СС. 35-43]. Функционализация является завершающим действием в процессе получения работоспособного сенсора. На этапе функционализации отчетливо проявляется обстоятельство, что при разработке полупроводниковых сенсоров, необходимо учитывать факторы, обуславливаемые особенностями поверхности и конкретным методом выявления биомолекул, реализаци