Способ получения монокристаллического sic

Иллюстрации

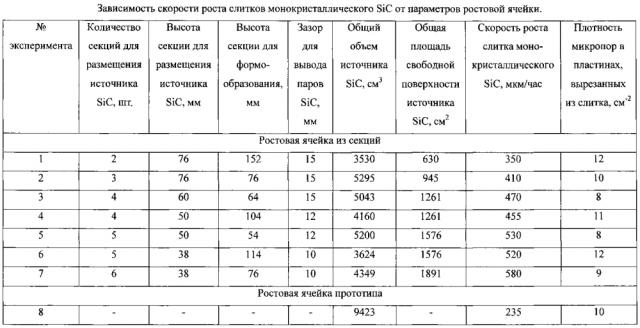

Показать всеИзобретение относится к технологии получения монокристаллического SiC - широкозонного полупроводникового материала, используемого для создания на его основе интегральных микросхем. Способ включает сублимацию источника SiC 6 на затравочную пластину 5 из монокристаллического SiC, закрепленную на крышке 3 ростовой ячейки внутри цилиндрического канала, сформированного в ростовой ячейке, при размещении источника SiC 6 в полости, образованной стенками ростовой ячейки, цилиндрического канала и дном 4 ростовой ячейки, и прохождении паровой фазы источника SiC через стенку цилиндрического канала, при этом ростовая ячейка выполнена из нескольких, расположенных последовательно друг над другом, секций 1 для размещения источника SiC 6 и секции 2 для формообразования слитка монокристаллического SiC, выполненной в виде полого графитового цилиндра, на которой расположена крышка 3 ростовой ячейки с затравочной пластиной 5 из монокристаллического SiC, а каждая из секций 2 для размещения источника SiC 6 выполнена в виде двух цилиндров, расположенных соосно один внутри другого с радиальным зазором, внутри которого нижние кромки цилиндров герметично соединены дном с образованием кольцевой полости для размещения источника SiC 6 и внутреннего цилиндрического канала секции, при этом высота внешнего цилиндра превышает высоту внутреннего цилиндра, а цилиндрический канал ростовой ячейки формируют, соосно последовательно располагая секции 1 для размещения источника SiC 6 и секцию 2 для формообразования слитка монокристаллического SiC на дне 4 ростовой ячейки. Изобретение позволяет увеличить скорость роста слитка монокристаллического SiC без ухудшения качества, что приводит к увеличению выхода слитков монокристаллического SiC в единицу времени. Кроме того, снижаются затраты на проведение способа за счет возможности многократного использования ростовой ячейки путем замены отдельных деградированных секций ростовой ячейки на новые. 2 ил., 1 табл.

Реферат

Изобретение относится к технологии получения монокристаллического SiC - широкозонного полупроводникового материала, используемого для создания на его основе интегральных микросхем.

Известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC (DE 102009009614, C30B 23/02, C30B 29/36, 2010; US 2007000432, C30B 23/00, C30B 25/00, C30B 28/12, C30B 28/14, 2007; WO 2008056761, C30B 29/36, 2008).

Такой способ характеризуются неэффективным использованием источника SiC, который вследствие наличия радиального температурного градиента сублимирует не равномерно, а преимущественно из более нагретой области, располагающейся вблизи стенок ростовой ячейки. Также вследствие наличия радиального температурного градиента происходит эстафетная пересублимация зерен источника SiC из области, прилегающей к стенкам ростовой ячейки в сторону области, располагающейся вблизи оси ростовой ячейки, с уменьшением площади свободной поверхности источника SiC. Это приводит к уменьшению количества сублимировавшего SiC в единицу времени и, соответственно, уменьшению скорости роста слитка монокристаллического SiC. Кроме того, слиток монокристаллического SiC, выращенный с помощью такого способа, характеризуется наличием микропор и углеродных включений, которые возникают вследствие переноса мелкодисперсных слабосвязанных частиц углерода, образовавшихся в результате нестехиометрической сублимации источника SiC, с поверхности источника SiC на поверхность растущего слитка монокристаллического SiC. Это приводит к ухудшению качества слитка монокристаллического SiC и, как следствие, снижению надежности изготавливаемых из него микроэлектронных схем.

Известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC, в котором для уменьшения радиального температурного градиента в источнике SiC в нижней части ростовой ячейки под источником SiC размещают дополнительные теплоизоляционные элементы различной формы (JP 2006143497, C30B 29/36, 2006).

Также известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в нижней части ростовой ячейки, на затравочную пластину из монокристаллического SiC, в котором для уменьшения радиального температурного градиента в источнике SiC нагреватель располагают не только вокруг ростовой ячейки, но и под ее дном (US 20130255568, C30B 23/06, C30B 23/02, 2013).

В таких способах благодаря размещению дополнительных теплоизоляционных элементов или дополнительного нагревателя под дном ростовой ячейки источник SiC прогревается более равномерно, и радиальный температурный градиент в источнике SiC выравнивается. За счет этого лишь незначительно уменьшается радиальный температурный градиент на поверхности источника SiC, так как такие способы подразумевают теплоизоляцию или дополнительный нагрев только нижней части ростовой ячейки, что ведет к уменьшению радиального температурного градиента, главным образом, на дне ростовой ячейки с незначительным его уменьшением на поверхности источника SiC. Такие способы также характеризуются неэффективным использованием источника SiC и наличием пересублимировавшей части источника SiC вблизи оси ростовой ячейки с малой площадью свободной поверхности источника SiC, что также ведет к уменьшению скорости роста слитка монокристаллического SiC. Кроме того, слитки монокристаллического SiC, полученные такими способами, характеризуются наличием микропор и углеродных включений, которые возникают вследствие переноса мелкодисперсных слабосвязанных частиц углерода, образовавшихся в результате нестехиометрической сублимации источника SiC, с поверхности источника SiC на поверхность растущего слитка монокристаллического SiC. Это приводит к ухудшению качества слитков монокристаллического SiC и, как следствие, снижению надежности изготавливаемых из него микроэлектронных схем.

Известен способ получения монокристаллического SiC путем сублимации источника SiC, размещенного в верхней части ростовой ячейки, на затравочную пластину из монокристаллического SiC, размещенную в нижней части ростовой ячейки, в которых источник SiC располагается в объеме, образованным стенкой ростовой ячейки, крышкой ростовой ячейки и стенками высокопористого графитового вкладыша, выполненного в форме двухчастного полого цилиндра, у которого наружный диаметр нижней части соответствует внутреннему диаметру ростовой ячейки, наружный диаметр верхней части меньше внутреннего диаметра ростовой ячейки, а внутренний диаметр - постоянный для обеих частей, превышает диаметр затравки и затравкодержателя и формирует ростовой канал (US 4866005, H01L 21/205, H01L 21/36, 1989; JPH 08143397, B28D 5/00, C30B 23/06, C30B 29/36, C30B 33/00, H01L 21/02, 1996).

Такой способ характеризуется увеличением эффективности использования источника SiC за счет его расположения в более нагретой области вблизи стенок ростовой ячейки, что позволяет снизить влияние радиального температурного градиента и проводить сублимацию источника равномерно. Для такого способа характерна увеличенная площадь поверхности источника SiC, за счет чего количество сублимировавшего SiC увеличивается, что приводит к увеличению скорости роста монокристаллического слитка SiC. Перенос мелкодисперсных слабосвязанных частиц углерода, образовавшихся в источнике SiC в результате его нестехиометрической сублимации, на поверхность растущего монокристаллического слитка SiC затруднен вследствие размещения источника в квазизакрытой полости. Однако размещение затравки в нижней части ростовой ячейки приводит к тому, что на ее поверхность могут падать частицы слабосвязанного углерода, образовавшиеся в результате травления пористого графитового вкладыша кремнийсодержащими реагентами газовой фазы, что является причиной формирования микропор и углеродных включений в растущем слитке. Это приводит к ухудшению качества слитков монокристаллического SiC и, как следствие, снижению надежности изготавливаемых из него микроэлектронных схем. Кроме того, несмотря на равномерную сублимацию источника SiC, использование высокопористого вкладыша позволяет увеличить скорость роста монокристаллического слитка SiC только на начальном этапе роста. Вследствие наличия радиального температурного градиента поры в графитовом вкладыше начинают зарастать поликристаллическим SiC и скорость роста слитка монокристаллического SiC резко уменьшается.

Наиболее близким к заявляемому является способ получения монокристаллического SiC, представленный в статье (Yu.M. Tairov, V.F. Tsvetkov, Investigation of growth processes of ingots of silicon carbide single crystals, Journal of Crystal Growth 43 (1978) 209-212), включающий сублимацию источника SiC на затравочную пластину из монокристаллического SiC, размещенную в верхней части ростовой ячейки, в котором источник SiC располагается в полости, образованной стенкой, крышкой и дном ростовой ячейки и стенкой тонкостенного графитового вкладыша, выполненного в форме полого цилиндра, внутренний диаметр которого соответствует диаметру затравочной пластины из монокристаллического SiC с возможностью ее размещения в полости этого вкладыша. Таким образом, источник SiC размещается вблизи стенки ростовой ячейки, а центральная часть ростовой ячейки остается незаполненной, образуя цилиндрический канал, через поры которого выходит паровая фаза источника SiC. Такое расположение источника SiC в более нагретой области вблизи стенки ростовой ячейки позволяет снизить влияние радиального температурного градиента и проводить сублимацию источника равномерно. В процессе роста слитка монокристаллического SiC пары сублимирующего источника SiC проникают сквозь поры тонкостенного графитового вкладыша и осаждаются на поверхность затравочной пластины из монокристаллического SiC.

Недостатком такого способа является то, что в процессе роста слитка монокристаллического SiC поры тонкостенного графитового вкладыша зарастают поликристаллическим SiC, что приводит к снижению скорости роста слитка монокристаллического SiC и последующей невозможности дальнейшего его выращивания. Кроме того, при заполнении порошкообразным источником SiC полости, образованной стенкой, крышкой, дном ростовой ячейки и стенкой тонкостенного графитового вкладыша, часть источника SiC, располагающегося вокруг растущего слитка монокристаллического SiC, сублимирует неэффективно и спекается, что препятствует извлечению источника SiC из ростовой ячейки после проведения ростового процесса. Таким образом, повторное использование ростовой ячейки невозможно, и для проведения нового ростового процесса необходимо использовать новую ростовую ячейку, что делает способ неэкономичным.

Задачей предлагаемого изобретения является создание способа получения монокристаллического SiC, который позволяет достигнуть технического результата, заключающегося в увеличении скорости роста слитка монокристаллического SiC и снижении затрат на проведение способа за счет возможности многократного использования ростовой ячейки путем замены отдельных деградированных секций ростовой ячейки на новые.

Сущность предлагаемого изобретения заключается в том, что в способе получения монокристаллического SiC, включающем сублимацию источника SiC на затравочную пластину из монокристаллического SiC, закрепленную на крышке ростовой ячейки внутри цилиндрического канала, сформированного в ростовой ячейке, при размещении источника SiC в полости, образованной стенками ростовой ячейки, цилиндрического канала и дном ростовой ячейки, и прохождении паровой фазы источника SiC через стенку цилиндрического канала, ростовая ячейка выполнена из нескольких, расположенных последовательно друг над другом, секций для размещения источника SiC и секции для формообразования слитка монокристаллического SiC, выполненной в виде полого графитового цилиндра, на которой расположена крышка ростовой ячейки с затравочной пластиной из монокристаллического SiC, а каждая из секций для размещения источника SiC выполнена в виде двух цилиндров, расположенных соосно один внутри другого с радиальным зазором, внутри которого нижние кромки цилиндров герметично соединены дном с образованием кольцевой полости для размещения источника SiC и внутреннего цилиндрического канала секции, при этом высота внешнего цилиндра превышает высоту внутреннего цилиндра, а цилиндрический канал ростовой ячейки формируют, соосно последовательно располагая секции для размещения источника SiC и секцию для формообразования слитка монокристаллического SiC на дне ростовой ячейки.

Отличительной особенностью заявляемого способа является то, что сублимацию источника SiC проводят в ростовой ячейке, сформированной из секций особой конструкции. Конструктивное решение секций для размещения источника SiC при их расположении соосно последовательно друг над другом позволяет облегчить выход паровой фазы источника SiC в цилиндрический канал, образованный секциями, с последующим осаждением на затравочной пластине из монокристаллического SiC. В отличие от конструктивного решения прототипа, в котором паровая фаза источника SiC выходит в цилиндрический канал через поры тонкостенного графитового цилиндра, характеризующиеся малым размером, конструктивное решение секций в заявляемом способе позволяет сформировать зазоры достаточного размера для свободного выхода паровой фазы источника SiC. Такое конструктивное решение исключает возможность зарастания зазоров в отличие от пор прототипа. Также конструктивное решение секции позволяет увеличить площадь поверхности источника SiC, с которой происходит сублимация. Благодаря проведению способа с использованием таким образом организованной ростовой ячейки повышается скорость роста слитка монокристаллического SiC.

Проведение способа с использованием составной ростовой ячейки обеспечивает его удешевление ввиду возможности замены секции в случае ее деградации. Размещение секции для формообразования слитка монокристаллического SiC в виде полого графитового цилиндра вокруг растущего слитка позволяет повысить общую эффективность использования источника SiC за счет удаления источника SiC из области неэффективной сублимации.

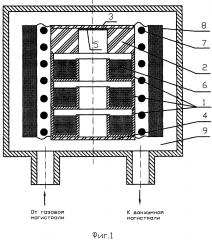

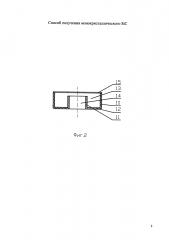

Способ иллюстрируют:

Фиг. 1 - Конструкция ростовой ячейки, размещенной в вакуумной камере.

Фиг. 2 - Конструкция секции для размещения источника SiC.

В качестве технического средства для осуществления предлагаемого способа может использоваться ростовая ячейка, размещенная в вакуумной камере (фиг. 1), содержащая секции для размещения источника SiC 1, секцию для формообразования слитка монокристаллического SiC 2, крышку 3, дно ростовой ячейки 4. Дно ростовой ячейки 4 выполнено в виде круглой пластины, диаметром, соответствующим внешнему диаметру секции для размещения источника SiC 1, причем край пластины снабжен буртиком для соединения с устанавливаемой на него секцией для размещения источника SiC 1. На крышке 3 размещена затравочная пластина из монокристаллического SiC 5. В полостях секций для размещения источника SiC 1 размещен порошкообразный источник SiC 6. Снаружи ростовой ячейки последовательно расположены спираль 7 резистивного электронагревателя и теплоизоляционный слой 8, выполненный из графитового войлока. Элементы 1-8 помещены в цилиндрическую вакуумную камеру 9. Секция для размещения источника SiC 1 (фиг. 2) состоит из внешнего 10 и внутреннего 11 цилиндров, размещенных с радиальным зазором, внутри которого нижние кромки цилиндров герметично соединены дном 12 с образованием кольцевой полости для размещения источника SiC 13 и внутреннего цилиндрического канала секции 14, при этом высота внешнего цилиндра превышает высоту внутреннего цилиндра.

Перед проведением способа определяют количество секций для размещения источника SiC 1 и в каждую из них засыпают порошкообразный источник SiC 6, полностью используя объем полости 13. Затем эти секции размещают соосно последовательно друг над другом, фиксируя между собой нижний и верхний торцы внешних цилиндров верхней и нижней секции, соответственно, например, соединением в замок 15 (фиг. 2) или резьбовым соединением, причем нижнюю секцию размещают на дне ростовой ячейки 4. Над собранными секциями для размещения источника SiC 1 таким же образом располагают секцию для формообразования слитка монокристаллического SiC 2. Собранные таким образом и установленные на дне ростовой ячейки 4 секции формируют цилиндрический канал в ростовой ячейке, образующийся из цилиндрических каналов секций 14 и полости секции для формообразования слитка монокристаллического SiC 2, на которую размещают крышку 3 с закрепленной на ней затравочной пластиной из монокристаллического SiC 5 так, что пластина располагается внутри цилиндрического канала. Собранную ростовую ячейку размещают в вакуумной камере 9 и проводят процесс роста слитка монокристаллического SiC.

Конструктивные элементы ростовой ячейки выполнены из конструкционного графита. Высота секции для формообразования слитка должна быть не менее предполагаемой высоты выращиваемого слитка. Высота стенки внешнего цилиндра секции для размещения источника SiC выбирают из диапазона от 0,5d до 1,0d, где d - диаметр затравочной пластины монокристаллического SiC. Переход нижней границы диапазона характеризуется значительным уменьшением высоты выращиваемого слитка монокристаллического SiC, ввиду быстрого истощения источника SiC. Переход верхней границы диапазона характеризуется неэффективным использованием источника SiC ввиду сложности выхода паров источника SiC, располагающегося в нижней части полости секции для размещения источника SiC. Толщина конструктивных элементов секции для размещения источника SiC должна быть не менее 5 мм. Уменьшение толщины приводит к увеличению хрупкости конструкции и возможному ее разрушению.

Величина зазора между нижним торцом внутреннего цилиндра вышерасположенной секции и верхним торцом внутреннего цилиндра нижерасположенной секции должна быть не менее 10 мм. Экспериментально показано, что снижение величины зазора ниже этого значения может приводить к зарастанию зазора и последующему прекращению роста слитка монокристаллического SiC.

Диаметр цилиндрического канала, сформированного в ростовой ячейке из цилиндрических каналов секций для размещения источника SiC и полости секции для формообразования слитка монокристаллического SiC соответствует диаметру затравочного кристалла монокристаллического SiC с возможностью его размещения в нем.

Для экспериментальной проверки способа использовали затравочную пластину из монокристаллического SiC политипа 4Н ориентации (0001) и отклонением в 4° в направлении азимута [11-20] со средней по поверхности плотностью микропор ~10 см-2. Затравочная пластина из монокристаллического SiC была предварительно подвергнута последовательной двусторонней шлифовке и полировке на алмазных пастах с уменьшением величины зерна абразива до 0,25 мкм с последующим травлением в расплаве KOH в течение 10 мин при 550°C и ультразвуковой отмывкой в деионизованной воде.

В качестве источника SiC использовали высокочистый порошкообразный карбид кремния производства фирмы Saint-Gobain (Норвегия) с размером зерна ~100 мкм. Порошкообразный источник SiC размещали в полостях секций для размещения источника SiC (фиг. 1). Количество и высоту секций (высота внешнего цилиндра секции для размещения источника SiC и высота секции для формообразования слитка монокристаллического SiC) для разных экспериментов (см. Таблицу) изменяли таким образом, чтобы общая высота ростовой ячейки, а, значит, и значение осевого температурного градиента, были постоянными. На крышке закрепляли затравочную пластину из монокристаллического SiC, после чего ростовую ячейку помещали в вакуумную камеру таким образом, чтобы дно ростовой ячейки находилось в самой горячей точке вакуумной камеры. Вакуумную камеру откачивали до давления ~10-5 мм рт.ст., а ростовую ячейку нагревали до 1000°C с помощью спирали резистивного нагревателя и выдерживали при данной температуре в течение 1 ч для удаления остаточных загрязнений. Далее вакуумную камеру заполняли аргоном до давления 100 мм рт.ст. и нагревали до достижения температуры источника SiC значения 2200°C. Температура затравочной пластины из монокристаллического SiC при этом составляла 2050°C. Выдерживали при указанных температуре и давлении в течение 1 ч, после чего производили откачку вакуумной камеры до давления аргона 5 мм рт.ст., при котором происходит рост слитка монокристаллического SiC посредством сублимации источника SiC с последующим осаждением паровой фазы источника SiC на затравочной пластине из монокристаллического SiC в течение 20 часов. По окончании выращивания слитка монокристаллического SiC вакуумную камеру охлаждали до комнатной температуры и разгерметизировали. Из ростовой ячейки был извлечен слиток монокристаллического SiC политипа 4Н.

Результаты 7-кратных испытаний способа в среде аргона при температурах источника SiC (дна нижней секции ростовой ячейки) и затравочной пластины (крышки ростовой ячейки) из монокристаллического SiC, равных 2200°C и 2050°C, соответственно, давлении в вакуумной камере 8, равном 5 мм рт.ст., диаметре монокристаллической затравки SiC, равном 76 мм, диаметре и высоте ростовой ячейки, равными 228 мм и 309 мм, соответственно, толщине конструктивных элементов секций для размещения источника SiC и толщине дна ячейки, равных 5 мм, и различных высоте, количестве секций ростовой ячейки и величине зазоров для вывода паров (зазор между нижним торцом внутреннего цилиндра вышерасположенной секции и верхним торцом внутреннего цилиндра нижерасположенной секции), приведены в Таблице. Для сравнения в таблице также приведены результаты для конструктивного решения ростовой ячейки прототипа с диаметром и высотой, равными 228 мм и 309 мм, соответственно, внутренний диаметр тонкостенного графитового вкладыша составил 76 мм, толщина стенки вкладыша - 5 мм.

Скорость роста слитка монокристаллического SiC определяли прямым измерением высоты слитка с учетом времени процесса роста. Плотность микропор в слитке монокристаллического SiC определяли под микроскопом после травления в расплаве KOH при температуре 550°C поверхности пластин, отрезанных от слитка монокристаллического SiC.

Как видно из Таблицы, увеличение общей площади поверхности источника SiC ведет к увеличению скорости роста слитка монокристаллического SiC. Увеличение высоты секции для размещения источника SiC при сохранении общего числа секций незначительно влияет на увеличение скорости роста, в основном, за счет большего времени работы до истощения источника SiC. Использование большего количества секций для размещения источника SiC меньшей высоты, позволяет увеличить скорость роста слитка монокристаллического SiC, однако, из-за меньшего объема источника SiC, размещаемого в таких секциях, время роста и конечная высота слитка монокристаллического SiC ограничиваются истощением источника SiC. Использование ячейки из 6 секций для размещения источника SiC высотой 0,5d (38 мм) и 1 секции для формообразования слитка монокристаллического SiC высотой d (76 мм) позволяет увеличить скорость роста слитка монокристаллического SiC в 2,5 раза по сравнению с использованием конструктивного решения ростовой ячейки прототипа такой же высоты (309 мм). Изменение количества микропор в выращенных слитках монокристаллического SiC в зависимости от конструкции ячейки было незначительным.

Таким образом, заявляемый способ позволяет увеличить скорость роста слитка монокристаллического SiC без ухудшения качества, что приводит к увеличению выхода слитков монокристаллического SiC в единицу времени. Кроме того, снижаются затраты на проведение способа за счет возможности многократного использования ростовой ячейки путем замены отдельных деградированных секций ростовой ячейки на новые.

Способ получения монокристаллического SiC, включающий сублимацию источника SiC на затравочную пластину из монокристаллического SiC, закрепленную на крышке ростовой ячейки внутри цилиндрического канала, сформированного в ростовой ячейке, при размещении источника SiC в полости, образованной стенками ростовой ячейки, цилиндрического канала и дном ростовой ячейки, и прохождении паровой фазы источника SiC через стенку цилиндрического канала, отличающийся тем, что ростовая ячейка выполнена из нескольких, расположенных последовательно друг над другом, секций для размещения источника SiC и секции для формообразования слитка монокристаллического SiC, выполненной в виде полого графитового цилиндра, на которой расположена крышка ростовой ячейки с затравочной пластиной из монокристаллического SiC, а каждая из секций для размещения источника SiC выполнена в виде двух цилиндров, расположенных соосно один внутри другого с радиальным зазором, внутри которого нижние кромки цилиндров герметично соединены дном с образованием кольцевой полости для размещения источника SiC и внутреннего цилиндрического канала секции, при этом высота внешнего цилиндра превышает высоту внутреннего цилиндра, а цилиндрический канал ростовой ячейки формируют, соосно последовательно располагая секции для размещения источника SiC и секцию для формообразования слитка монокристаллического SiC на дне ростовой ячейки.