Варикап и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области микроэлектроники и микросистемной техники и представляет собой конденсатор с емкостью, управляемой напряжением, т.е. варикап. Варикап представляет собой гетероструктуру «металл-пористый кремний», где поры пористого кремния заполнены металлом с помощью электрохимического осаждения. Варикап может применяться в интегральных устройствах электронной аппаратуры для перестройки частоты и частотной модуляции, а также в устройствах, требующих применения конденсаторов повышенной емкости в интегральном исполнении. Изобретение обеспечивает увеличение удельной емкости и коэффициента перекрытия по емкости варикапа. 2 н.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области микроэлектроники и микросистемной техники и представляет собой конденсатор с емкостью, управляемой напряжением, то есть варикап. Варикап может применяться в интегральных устройствах электронной аппаратуры для перестройки частоты и частотной модуляции, а также в устройствах, требующих применения конденсаторов повышенной емкости в интегральном исполнении.

Высокое значение удельной емкости варикапа достигается за счет увеличения площади обкладок при использовании пористого кремния. Способ изготовления варикапа предусматривает возможность его изготовления на одном кристалле с интегральной схемой или кремниевым микромеханическим преобразователем.

Известен способ изготовления варикапа на основе диода Шоттки, включающий создание эпитаксиальным наращиванием полупроводниковой области, ионное легирование полупроводниковой области и создание металлического электрода /1/.

Недостатком способа является сложность изготовления прибора, что связано с необходимостью применения процессов эпитаксиального наращивания, ионного легирования, термического отжига. Необходимость применения отжига для восстановления нарушенной кристаллической структуры полупроводника и активации примеси затрудняет процесс встраивания предложенного способа в технологическую цепочку изготовления варикапа в составе микроэлектромеханических систем.

Известен способ получения полупроводниковых приборов с переменной емкостью, включающий образование p-n-перехода пластической деформацией полупроводниковой пластины и присоединение выводов, принятый за прототип /2/. Пластину деформируют изгибом вокруг направления <110> до получения V-образной формы с углом при вершине 90-140° сосредоточенной нагрузкой при температуре 800-870°С. Электрические контакты присоединяют к деформированному материалу термокомпрессией с образованием шарика либо точечной сварки, в качестве холодного материала применяют золото с соответствующими присадками.

Недостатком способа является использование для создания варикапа процесса пластической деформации. Механические напряжения в полупроводнике, возникающие после механической деформации, будут вызывать постепенные изменение и деградацию параметров прибора. Кроме того, создание контактов термокомпрессией увеличивает габариты прибора и снижает его надежность.

Известен диод с изменяемой емкостью на основе p-n-перехода, содержащий эпитаксиальный слой и два слоя, сформированные диффузией, между которыми образуется p-n-переход /3/.

Недостатком прибора является то, что для значительного изменения емкости требуется изменение напряжения в большом диапазоне, к примеру, для изменения емкости на 20 пФ требуется, приблизительно, изменение напряжения в 25 В. Что непригодно для многих современных интегральных устройств, так как напряжение питания таких изделий находится, как правило, в пределах 3÷15 В. Другим недостатком прибора является то, что для увеличения максимальной емкости и коэффициента перекрытия по емкости диода требуется повышение пробивного напряжения. Это достигается уменьшением удельного сопротивления полупроводникового слоя, и, как следствие, ведет к увеличению размеров диода.

Известен полупроводниковый прибор с реактивностью, управляемой с помощью напряжения (варикап), принятый за прототип /4/. Прибор включает в себя полупроводник, выполненный в виде пленки, с неоднородным профилем распределения примеси, либо с неоднородным профилем толщины пленки, либо с неоднородным профилем распределения примеси и толщины пленки. Данная конструкция варикапа позволяет реализовывать произвольную зависимость емкости от напряжения.

Недостатком прибора является низкое значение максимальной удельной емкости, обусловленное планарной структурой варикапа. Также недостатком является сложность изготовления прибора и значительное количество операций, требуемых для его изготовления. Создание заданного профиля распределения примеси, обеспечивающего определенный вид зависимости емкости от напряжения, потребует точного контроля параметров технологических процессов. Получение примесного профиля, кроме того, требует применения ионного легирования или термической диффузии. Создание неоднородного (вдоль поверхности пластины) профиля распределения усложняет процесс легирования, увеличивая количество сопутствующих операций.

Задача изобретения - увеличение удельной емкости, коэффициента перекрытия по емкости варикапа.

Предложен варикап, включающий полупроводниковую подложку и контакт металл-полупроводник, отличающийся тем, что переход металл-полупроводник сформирован на слое пористого кремния с большой удельной поверхностью, поры которого заполнены металлом.

Предложен способ получения варикапа, включающий формирование перехода металл-полупроводник, отличающийся тем, что рабочий слой полупроводниковой области формируется электрохимическим анодированием кремния, переход металл-полупроводник формируется электрохимическим осаждением металла в поры пористого кремния.

Изобретение позволяет создавать конденсаторы с управляемой емкостью (варикапы) с высоким значением удельной емкости и большим коэффициентом перекрытия по емкости. Высокое значение удельной емкости достигается за счет использования в качестве полупроводникового электрода пористого кремния, обладающего развитой поверхностью. Металлический электрод формируется электрохимическим осаждением металла в поры пористого кремния. Технология получения варикапа совместима с технологиями микроэлектроники и микросистемной техники, не требует введения нестандартных технологических операций, отвечает тенденциям миниатюризации и расширения функциональных характеристик микроприборов.

По сравнению с прототипом изобретение обладает тем преимуществом, что способ изготовления не предполагает применения операции пластической деформации кремния. В изготавливаемом согласно предложенному способу приборе не возникает механических деформаций. Способ предполагает изготовление прибора с применением групповой обработки, отвечает требованиям миниатюризации, совместим с технологиями микроэлектроники и микросистемной техники.

Преимуществом варикапа по сравнению с прототипом является то, что при одних и тех же планарных размерах варикап будет обладать большей удельной емкостью. Это обеспечивается использованием в качестве полупроводника пористого кремния, обладающего развитой поверхностью, удельная поверхность пористого кремния может достигать значений 1000 м2/см3. Реальная площадь поверхности пористого слоя согласно расчетам, сделанным с применением подходов фрактальной геометрии /5/, превосходит геометрическую площадь варикапа, как минимум, на три порядка. Другим преимуществом изобретения по сравнению с прототипом является то, что конструкция варикапа не требует наличия сложного профиля распределения примеси и, соответственно, применения дополнительных операций легирования полупроводника и литографических процессов при изготовлении прибора.

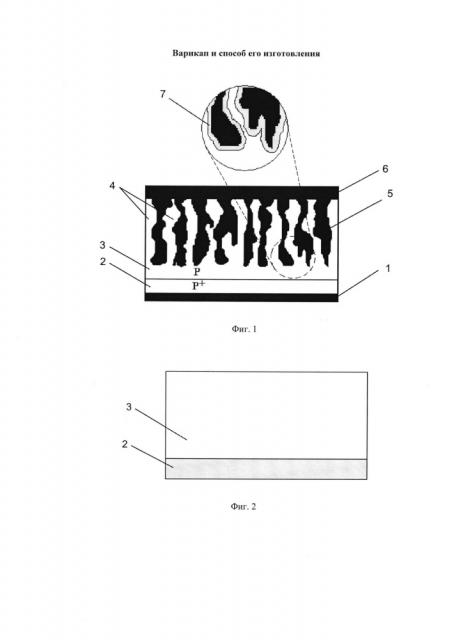

Варикап представлен на фиг. 1, где: 1 - нижний металлический электрод, 2 - кремниевая подложка p+-типа, 3 - слой кремния p-типа, 4 - межпоровые стенки в слое пористого кремния, 5 - интеркалированный в поры металл, 6 - верхний металлический электрод, 7 - обедненный слой.

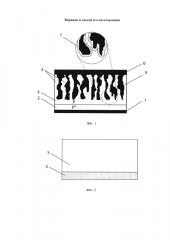

Способ изготовления варикапа представлен на

фиг. 2, где 2 - кремниевая подложка p+-типа, 3 - слой кремния p-типа;

фиг. 3, где 1 - нижний металлический электрод, 2 - кремниевая подложка p+-типа, 3 - слой кремния p-типа;

фиг. 4, где 1 - нижний металлический электрод, 2 - кремниевая подложка p+-типа, 3 - слой кремния p-типа; 4 - межпоровые стенки в слое пористого кремния, 8 - поры в слое пористого кремния;

фиг. 5, где 1 - нижний металлический электрод, 2 - кремниевая подложка p+-типа, 3 - слой кремния p-типа; 4 - межпоровые стенки в слое пористого кремния, 5 - интеркалированный в поры металл, 6 - верхний металлический электрод;

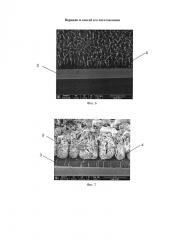

фиг. 6 - изображение экспериментально полученной структуры со слоем пористого кремния, где 3 - слой кремния p-типа, 4 - межпоровые стенки в слое пористого кремния;

фиг. 7 - изображение экспериментально полученной структуры со слоем пористого кремния и интеркалированным металлом, где 3 - слой кремния p-типа, 4 - межпоровые стенки в слое пористого кремния p-типа, 5 - интеркалированный в поры металл.

Емкость барьерного слоя варикапа Сб пропорциональна площади перехода Sк металл-полупроводник /6/:

,

где e - заряд электрона; Na - концентрация электрически активной примеси; ε - диэлектрическая проницаемость среды; ε0 - диэлектрическая проницаемость вакуума; ϕк - контактная разность потенциалов; U - напряжение смещения. Очевидно, что с увеличением площади гетероперехода увеличивается его барьерная емкость. При изменении обратного напряжения емкость варикапа меняется в широких пределах.

Максимальное обратное смещение варикапа ограничивается как пробоем гетероперехода, так и напряжением, при котором происходит перекрытие областей пространственного заряда 5 соседних пор. В связи с этим, для обеспечения максимальной емкости при нулевом смещении, толщина межпоровых стенок 3 Lст должна удовлетворять условию:

Lст>2Wэф,

где Wэф - эффективная толщина области пространственного заряда, определяется как /7/:

,

LD - дебаевская длина экранирования, k - постоянная Больцмана, T - температура. Изменение барьерной емкости диода при изменении обратного напряжения обусловлено перемещением основных носителей заряда в полупроводниковой области, прилегающей к гетеропереходу. Постоянная времени τ этого процесса, или время релаксации, определяется согласно выражению /8/:

τ=2εε0ρ

где ρ - удельное сопротивление полупроводника. Постоянная времени для дырок в p-области составляет величину порядка 10-12÷10-13 с. Такое низкое значение времени релаксации указывает на то, что изменения величины барьерной емкости варикапа при изменении напряжения смещения может сказываться только на очень высоких частотах.

Для практической реализации изобретения используются следующие технологические процессы. Кремниевый электрод с развитой поверхностью изготавливается на кремниевых монокристаллических подложках марки КДБ10 (100) с гомопереходом p+/p для создания омического контакта к подложке. Формирование пористого слоя проводится анодированием кремния в водно-спиртовом растворе с 10% содержанием фтористоводородной кислоты. Анодирование проводится в гальваностатическом режиме при плотности тока 80 мА/см2. Приповерхностный слой пористого кремния удаляется в растворе едкого натрия, после чего образцы промываются в растворе этанола. В качестве металлического электрода используется медь. Осаждение меди производится из водного раствора CuSO4⋅5H2O с добавлением спирта. В процессе осаждения плотность тока варьируется в пределах 0,1÷2 мА/см2. Для экспериментальных образцов варикапа проводился расчет емкости структуры по кривым заряда-разряда. Для структур размером 5×5 мм, с толщиной пористого слоя 10 мкм, среднее значение емкости составило 0,1 мФ, что в пересчете на удельную емкость равняется 0,4 мФ/см2. Применение рабочего слоя на основе пористого кремния дает, в сравнении со структурой с плоским рабочим слоем, увеличение удельной емкости в 400 раз. Пониженное значение удельной емкости экспериментальной структуры по сравнению с ожидаемым расчетным значением может быть объяснено разбросом размеров пор и перекрытием областей пространственного заряда в пористом слое.

Таким образом, реализация изобретения позволит увеличить удельную емкость и коэффициент перекрытия по емкости варикапа. Увеличение удельной емкости варикапа достигается за счет увеличения площади обкладок при использовании пористого кремния. По сравнению с прототипом изобретение обладает тем преимуществом, что способ изготовления не предполагает применения операции пластической деформации кремния, при этом не возникает механических напряжений. Способ не требует введения нестандартных технологических операций, предполагает изготовление прибора с применением групповой обработки, отвечает требованиям миниатюризации и расширения функциональных характеристик микроприборов, совместим с технологиями микроэлектроники и микросистемной техники.

Преимуществом варикапа по сравнению с прототипом является то, что при одних и тех же планарных размерах варикап будет обладать большей удельной емкостью. Это обеспечивается использованием в качестве полупроводника пористого кремния, обладающего развитой поверхностью, удельная поверхность которого может достигать значений 1000 м2/см3. Другим преимуществом изобретения по сравнению с прототипом является то, что конструкция варикапа не требует наличия сложного профиля распределения примеси и, соответственно, применения дополнительных операций легирования полупроводника и литографических процессов при изготовлении прибора.

Источники информации

1. Патент США №20010031538.

2. Авторское свидетельство СССР №510059 – прототип.

3. Патент США №4475117.

4. Патент РФ №2119698 – прототип.

5. N.A. Torkhov, V.G. Bozhkova, I.V. Ivonin, V.A. Novikov, "Determination of fractal dimension of the surface of epitaxial n-GaAs in a local limit", Semiconductors, 2009, vol. 43, No 1, pp. 33-41.

6. Гаман В.И. Физика полупроводниковых приборов: Учебное пособие. - Томск: Изд-во НТЛ, 2000. С.15.

7. Зи С. Физика полупроводниковых приборов. В 2-х книгах. Кн. 1. Пер. с англ. 2-е перераб. и доп. изд. - М.: Мир, 1984. С. 84.

8. Пасынков В.В., Чиркин Л.К. Полупроводниковые приборы. - М.: Высшая школа, 1987. С. 86.

1. Варикап, включающий полупроводниковую подложку и переход металл-полупроводник, отличающийся тем, что переход металл-полупроводник сформирован на слое пористого кремния с развитой удельной поверхностью, поры которого заполнены металлом.

2. Способ изготовления варикапа, включающий формирование перехода металл-полупроводник, отличающийся тем, что рабочий слой полупроводниковой подложки формируется электрохимическим анодированием кремния до получения слоя пористого кремния, а переход металл-полупроводник - электрохимическим осаждением металла в поры пористого кремния.