Способ автоматического управления процессом термической регенерации кизельгура

Иллюстрации

Показать всеИзобретение может быть использовано в пивоваренной и масложировой промышленности при использовании кизельгуровых фильтров. Для автоматического управления процессом термической регенерации кизельгура по измеренным параметрам расходов и мощностей в ходе процесса по программно-логическому алгоритму, заложенному в микропроцессор, осуществляют оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений. Рассчитывают суммарные теплоэнергетические затраты на процесс термической регенерации кизельгура, определяют их производную по количеству отделяемой влаги. В зависимости от знака производной воздействуют на расход исходного продукта в антибатной зависимости. Изобретение позволяет повысить эффективность регенерации кизельгура, точность и надежность управления технологическими параметрами на всех стадиях процесса, снизить материальные и энергетические затраты на единицу массы готового продукта, повысить его качество. 2 ил.

Реферат

Изобретение относится к способам и системам управления процессом термической регенерации кизельгура, и может быть использовано в пивоваренной, масложировой и других отраслях промышленности, использующих кизельгуровые фильтры.

В ходе проведенного патентного поиска аналогов представленного технического решения выявлено не было.

Технической задачей изобретения является повышение эффективности регенерации кизельгура, повышение качества получаемой готовой продукции, снижение материальных и энергетических ресурсов на единицу массы готового продукта, повышение точности и надежности управления технологическими параметрами на всех стадиях процесса термической регенерации кизельгура.

Для решения технической задачи изобретения предложен способ автоматического управления процессом термической регенерации кизельгура, характеризующийся тем, что измеряют расходы кизельгурового шлама, подаваемого в декантер; обезвоженного механическим путем кизельгурового шлама, подаваемого в кондуктивную сушилку; сыпучего кизельгурового шлама и теплоносителя в виде обедненной кислородом воздушной смеси, подаваемых в эжектор тепломассообменного аппарата; их смеси, подаваемой из эжектора в тепломассообменный аппарат; теплоносителя в виде смеси продуктов сгорания из газового теплогенератора и подмешиваемого к нему части отработанного горячего теплоносителя, подаваемого в нижнюю часть тепломассообменного аппарата; воздуха, подаваемого в мембранный аппарат; обогащенного кислородом воздуха, подаваемого в горелку газового теплогенератора; природного газа, подаваемого в газовый теплогенератор; отработанного теплоносителя из тепломассообменного аппарата, подаваемого в циклон; отработанного теплоносителя после отделения от твердых частиц кизельгура; части теплоносителя, подмешиваемого к продуктам сгорания при подачи полученной смеси теплоносителя в нижнюю часть тепломассообменного аппарата; отработанного теплоносителя после отделения от него жидкой фазы в виде конденсата и подмешиваемого к природному газу; части теплоносителя в виде смеси продуктов сгорания из газового теплогенератора и подмешиваемого к нему части отработанного горячего теплоносителя, подаваемого в греющую рубашку эжектора; непрерывно определяют мощности электронагревательных элементов воздушного компрессора, кондуктивной шнековой электросушилки, электростатического фильтра и привода декантера, шнека кондуктивной электросушилки, воздушного компрессора, насосов в линии отработанного теплоносителя из тепломассообменного аппарата, подаваемого в циклон, в линии теплоносителя в виде смеси продуктов сгорания из газового теплогенератора и подмешиваемого к нему части отработанного горячего теплоносителя, подаваемого в нижнюю часть тепломассообменного аппарата, в линии отработанного теплоносителя после отделения от твердых частиц кизельгура, в линии части теплоносителя, подмешиваемого к продуктам сгорания, для подачи полученной смеси теплоносителя в нижнюю часть тепломассообменного аппарата, в линии отработанного теплоносителя после отделения от него жидкой фазы в виде конденсата и подмешиваемого к природному газу, в линии части теплоносителя в виде смеси продуктов сгорания из газового теплогенератора и подмешиваемого к нему части отработанного горячего теплоносителя, подаваемого в греющую рубашку эжектора, в линии, воздуха, обогащенного кислородом, подаваемого в горелку газового теплогенератора, в линии природного газа, подаваемого в газовый теплогенератор, по измеренным параметрам о ходе процесса по программно-логическому алгоритму, заложенному в микропроцессор, осуществляют оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, рассчитывают суммарные теплоэнергетические затраты на процесс термической регенерации кизельгура, определяют их производную по количеству отделяемой влаги и в зависимости от знака производной воздействуют на расход исходного продукта в антибатной зависимости.

Технический результат изобретения заключается в повышении эффективности регенерации кизельгура, повышении качества получаемой готовой продукции, снижении материальных и энергетических ресурсов на единицу массы готового продукта, повышении точности и надежности управления технологическими параметрами на всех стадиях процесса термической регенерации кизельгура.

На фиг. 1 представлена схема, реализующая способ автоматического управления процессом термической регенерации кизельгура, на фиг. 2 представлен график зависимости удельных суммарных энергозатрат R от расхода исходного сырья Gисх.c..

Схема (фиг. 1) содержит декантер 1 со шнековым рабочим органом 2, имеющий привод 3. Декантер 1 соединен при помощи конусообразного питателя 4 с кондуктивной электросушилкой 5, имеющей нагревательные элементы 6 и транспортирующий шнек 7 с приводом 8. Выходная горловина кондуктивной электросушилки 5 в свою очередь соединена конусообразным питателем 9 с камерой всасывания инжектора 10, который имеет греющую рубашку и соединен с цилиндроконической камерой 11 тепломассообменного аппарата 12, выступающего в качестве оборудования для теплового воздействия на продукт в активном гидродинамическом режиме. Внутри цилиндрической части камеры 11 установлена полая вставка 13 с чередующимися узкими и расширяющимися частями, имеющая на внешней поверхности канал регулируемого сечения для отвода паровой фазы из зоны сушки. В качестве оборудования для подготовки теплоносителя используются газовый теплогенератор 14 с горелкой 15 и газодувкой 16, воздушный компрессор 17 с электронагревателем 18, мембранный генератор 19. Система аспирации отработаного теплоносителя включает конденсатор 20 дымосос 21, циклон 22 и электростатический фильтр 23.

Схема также включает, насосы 24-29, вентили 30-44, линии: подачи 45 кизельгурового шлама в декантер 1, удаления 46 из него жидкой фракции, подачи 47 обезвоженного механическим путем в декантере 1 кизельгурового шлама в кондуктивную электросушилку 5, подачи 48 сыпучего кизельгурового шлама и подачи 49 теплоносителя в виде обедненной кислородом воздушной смеси в эжектор 10 тепломассообменного аппарата 12, подачи 50 их смеси из эжектора 10 в тепломассообменный аппарат 12, подачи 51 воздуха в мембранный аппарат 19, подачи 52 обогащенного кислородом воздуха в горелку 15 газового теплогенератора 14, подачи 53 природного газа в газовый теплогенератор 14, подачи 54 отработанного теплоносителя из тепломассообменного аппарата в циклон 22, подачи 55 части отработанного теплоносителя после отделения от твердых частиц кизельгура на рециркуляцию путем подмешивания к продуктам сгорания, удаления 56, 57 и 58 частиц кизельгура крупной, средней и мелкой фракции, соответственно из тепломассообменного аппарата 12, циклона 22 и электростатического фильтра 23, подачи 59 в горелку 15 газового теплогенератора 14 отработанного теплоносителя после отделения от него жидкой фазы в виде конденсата путем подмешивания его к природному газу, подачи 60 охлаждающей среды в конденсатор, удаления 61 жидкой фазы в виде конденсата из конденсатора 20, подачи 62 части теплоносителя в виде смеси продуктов сгорания из газового теплогенератора 14 и подмешиваемого к нему части отработанного горячего теплоносителя в греющую рубашку эжектора 10, подачи 63 теплоносителя в виде смеси продуктов сгорания из газового теплогенератора 14 и подмешиваемого к нему части отработанного горячего теплоносителя в нижнюю часть тепломассообменного аппарата 12.

В схеме предусмотрены датчики: расхода 64-81, влажности кизельгурового шлама 82-84, кизельгура 85, 86, 87, отработанного теплоносителя 88 после отделения от него частиц кизельгура, отработанного теплоносителя 89 после отделения от него влаги, давления 90-91 в мембранном генераторе 19, давления 92-94 в тепломассообменном аппарате 12, температуры 95-102, уровня 103-108, мощности 109 электронагревателя 18 воздушного компрессора 17, мощности 110 нагревательных элементов 6 кондуктивной электросушилки 5, мощности электроприводов 111-122, микропроцессор 123 ( - входные каналы управления, а, б, в, г, д, е, ж, з, и, к, л, м, н, о, п, р, с, т, у, х, ц, ч, ш, щ - выходные каналы управления), исполнительные механизмы 124-150.

Вторичные приборы, цифроаналоговые (ЦАЦ) и аналого-цифровые (АЦП) преобразователи на схеме не показаны.

Способ автоматического регулирования процессом термической регенерации кизельгура осуществляют следующим образом.

Исходный кизельгуровый шлам (например, пивоваренного производства) с влажностью 80-90% измеряемую датчиком 82 после кизельгурового фильтра (не показан) по линии 45 поступает через вентиль 39 во внутреннее пространство корпуса декантера 1, где попадает в зону действия шнекового рабочего органа 2 и под действием центробежных сил происходит отделение от него механическим путем жидкой фракции (влаги), которая удаляется по линии 46 через вентиль 44. А обезвоженный механическим способом в поле центробежных сил от слабо связанной влаги кизельгуровый шлам с влажностью 55-70%, измеряемую датчиком 83, подается при помощи конусообразного питателя 4 по линии 47 в кондуктивную электросушилку 5, где благодаря температуре, определяемой датчиком 95 нагревательных элементов 6 выпаривается еще часть влаги до обеспечения сыпучей консистенции продукта, соответствующей переходной влажности 50…55%, измеряемой датчиком 84. Одновременно транспортирующий шнек 7, который приводится во вращение с помощью привода 8, транспортирует кизельгуровый шлам к выходной горловине кондуктивной электросушилки 5, из которой он конусообразным питателем 9 по линии 48 через шлюзовой затвор 37 подается в камеру всасывания инжектора 10. При этом через вентиль 34 по линии 49 в инжектор вводится под напором теплоноситель, при движении которого образуется разрежение обеспечивающее забор сыпучего продукта из питателя 9 и последующее его смешивание с теплоносителем и образованием газовзвеси. За счет разряжения происходит испарение части влаги (4-6%) из сыпучего продукта. После этого, полученная газовзвесь тангенциально подается в цилиндроконическую камеру 11 массообменного аппарата 12, где она подсушивается в закрученном потоке до промежуточной влажности (например, 2-6%). При конвективном нагреве от теплоносителя (температура которого измеряется датчиком 99) частиц продукта до 100-150°С происходит выделение и испарение внешней и несвязанной влаги. Подсыхаемые частицы кизельгурового шлама, опускаются по криволинейной траектории в нижнюю коническую часть цилиндроконической камеры 11, где захватываются потоком теплоносителя, подаваемого по линии 63. Процесс сушки продолжается в активном гидродинамическом режиме. В центре потока осуществляется фонтанирование частиц продукта, которые опускаются по периферии, закрученные тангенциальным потоком, при этом ядро фонтана вращается вокруг вертикальной оси. Направление вращения ядра фонтана совпадает с направлением движения тангенциального потока. Высыхая частицы кизельгурового шлама поднимаются вверх и захватываются потоком теплоносителя, скорость которого увеличивается вследствие уменьшения сечения, обусловленного конфигурацией полой вставки 13. По мере движения теплоносителя через полую вставку 13 его скорость падает до скорости витания частиц кизельгурового шлама из-за увеличения проходного сечения, обусловленного расширяющейся конфигурацией вставки 13, и образуется взвешенный слой, в котором идет как досушка частиц кизельгурового шлама до конечной влажности 2-3%, так и осуществление процесса пиролиза органических компонентов при температуре теплоносителя от 300 до 550°С, измеряемые датчиками 96 и 102, установленными на входе и выходе тепломассообменного аппарата 12. Далее частицы продукта поднимаются вверх и захватываются потоком теплоносителя, скорость которого увеличивается вследствие уменьшения сечения, обусловленного конфигурацией полой вставки 13. В самой верхней части полой вставки 13 происходит окончательное разложение органической составляющей кизельгурового шлама с выделением углеводородных газов и паров. Частицы смеси при взаимодействии с отражателем, расположенным при выходе газовзвеси из цилиндроконической камеры 11 тепломассообменного аппарата 12, отклоняются в радиальном направлении, в результате чего происходит разделение продукта и отработанного теплоносителя, а более тяжелые частицы смеси с наличием в них влаги или органических включений возвращаются во взвешенный слой. Причем легкие частицы кизельгура освобожденные от влаги и органики вместе с отработанным теплоносителем через окна в цилиндроконической камере 11 попадают в пространство, образованное цилиндрической частью камеры и внешним кожухом тепломассообменного аппарата 12, в которой крупно-дисперсная фракция при потере скорости оседает в этом пространстве, а отработанный теплоноситель удаляется из пространства в линию 54 дымососом 21 и далее в аспирационную систему сепарирования и улавливания крупных фракций кизельгура. При этом в циклоне 22 улавливается средне-дисперсная фракция кизельгура, а в электростатическом фильтре 23 его мелкодисперсная фракция. Так как при прохождении через аппарат теплоноситель имеет достаточно высокую температуру, поэтому часть его может быть обратно возвращена для целей термического воздействия на продукт через линию 55 путем подмешивания его в поток теплоносителя, который создается путем сгорания природного газа в теплогенераторе 14 нагнетаемого в него газодувкой 16. Причем по линии 59 к природному газу подаваемому по линии также подмешивается рециркулируемый теплоноситель в виде горючего газа, полученного в результате газификации органической составляющей продукта в результате сухой его перегонки в полой вставке 13, при работе тепломассообменного аппарата 12 в режиме пиролиза при температуре 300-550°С в условиях ограниченного доступа кислорода. Предварительно из горючего газа удаляется влага с помощью охлаждающей среды (воды или атмосферного воздуха), подаваемой в конденсатор 20 по линии 60, температура которой измеряется датчиком 101, а расход датчиком 76.

Теплоноситель, подаваемый под напором в линию 49 инжектора 10 и служащий для сушки продукта в закрученном потоке в цилиндроконической камере 11 тепломассообменного аппарата 12 создается путем разделения в мембранном генераторе 19 подогретого до 100-160°С в электронагревателе 18 воздуха и нагнетаемого в него компрессором 17 с обеспечением в напорном канале перед полупроницаемой мембраной (например, металлокерамической) рабочего давления 0,5-4 МПа, измеряемого датчиками 90 и 91, под действием которого воздух разделяется на воздушную смесь обедненную кислородом и на смесь обогащенную кислородом.

Повышенное содержание азота в воздушной смеси, обедненной кислородом воздуха, позволяет интенсифицировать процесс обезвоживания влаги из продукта за счет образования ассоциированных групп молекул влаги и азота, где молекулы последнего выполняют роль переносчика молекул пара с поверхности испарения в свободное от продукта пространство, а также «бомбардируют» продукт, ослабляя силы взаимодействия между молекулами в местах попадания. Давление в местах столкновений оказывается выше давления окружающей среды, и чем выше скорость испарения, тем выше разница давлений на границе раздела фаз и в среде, при этом увеличивается общее давление среды, следовательно, возрастает значение конвективного тепло- и массопереноса. Кроме этого данное давление обеспечивает необходимый в эжекторе расход теплоносителя (30-50 м3/ч).

Повышенная температура воздуха 100-160°С, измеряемого датчиком 97 и подаваемого на полупроницаемую мембрану обеспечивает высокие показатели эффективности разделения воздуха.

В инжекторе 10 газовзвесь дополнительно подогревается (температура измеряется датчиком 98) за счет подачи в его греющую рубашку по линии 62, обираемого из линии 63 теплоносителя.

Обогащенный кислородом воздух после мембранного генератора 19 по линии 52 питающим насосом 26 подается в горелку 15 газового теплогенератора 14, где повышенное содержание кислорода смеси катализирует процесс горения и обеспечивает боле высокую эффективность сжигания газа и как следствие более высокую температуру горения.

Одновременно измеряют расходы подаваемого кизельгурового шлама в декантер с помощью датчика 64.

При этом осуществляют оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью осуществляют по программно-логическому алгоритму, заложенному в микропроцессор 123, в который передается информация о ходе процесса удаления влаги выпариванием из кизельгурового шлама от датчиков 82-87.

Затем микропроцессор 123 по измеренным параметрам (суммарной мощности электронагревателя 18 воздушного компрессора 17, нагревательных элементов 6 кондуктивной электросушилки 5, электроприводов 111-122 и количеству влаги, удаляемой из кизельгурового шлама) рассчитывает технико-экономический показатель (критерий оптимизации), в качестве которого использован суммарный расход тепловой и электрической энергии, приходящийся на единицу испаряемой влаги:

где Ν1 - потребляемая мощность привода 3 шнекового рабочего органа 2 декантера 1, кВт; Ν2 - потребляемая мощность привода 8 транспортирующего шнека 7 электросушилки 5, кВт; N3 - потребляемая мощность нагревательных элементов 6 электросушилки 5, Ν4 - потребляемая мощность теплогенератора 14, кВт, N5 - потребляемая мощность газодувки 16, N6 - потребляемая мощность привода воздушного компрессора 17, кВт, N7 - потребляемая мощность электронагревателя 18 воздушного компрессора 17, N8 - потребляемая мощность дымососа 21, N9 - потребляемая мощность электростатического фильтра 23, N10-Ν14 - потребляемые мощности насосов 24-29, кВт, соответственно в линиях подачи 52 обогащенного кислородом воздуха в горелку 15 газового теплогенератора 14, подачи 53 природного газа в газовый теплогенератор 14, подачи 54 отработанного теплоносителя из тепломассообменного аппарата в циклон 22, подачи 55 части отработанного теплоносителя после отделения от твердых частиц кизельгура на рециркуляцию путем подмешивания к продуктам сгорания, подачи 59 в горелку 15 газового теплогенератора 14 отработанного теплоносителя после отделения от него жидкой фазы в виде конденсата путем подмешивания его к природному газу, подачи 60 охлаждающей среды в конденсатор, подачи 62 части теплоносителя в виде смеси продуктов сгорания из газового теплогенератора 14 и подмешиваемого к нему части отработанного горячего теплоносителя в греющую рубашку эжектора 10, ZЭ - цена за электроэнергию, р/(кВт⋅ч); G - массовая доля влаги, удаляемая в процессе термической регенерации кизельгура из перерабатываемого продукта в единицу времени, т/ч.

В соответствии с материальным балансом по влаге, зависимость расхода готового кизельгура от расхода кизельгурового шлама можно представить с учетом расхода влаги следующим образом:

где Gф.к. - расход регенерируемого кизельгура, кг/ч; Gисх.с. - расход исходного продукта (кизельгурового шлама), кг/ч; k - коэффициент, wн, wк - соответственно начальное и конечное влагосодержание высушиваемого продукта, кг/кг; θ - коэффициент удаления влаги из исходного продукта (кизельгурового шлама), кг/ч.

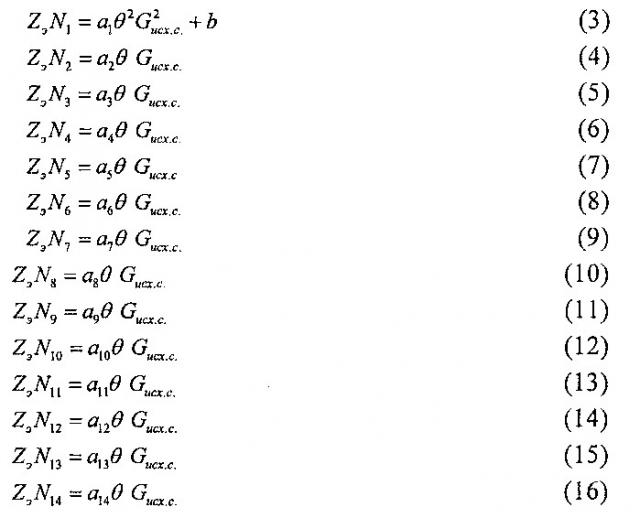

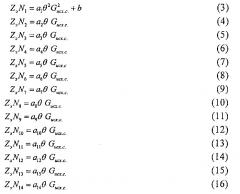

По данным процесса удаления влаги установлена однозначная функциональная связь между слагаемыми в числителе критерия оптимизации (1) и расходом исходного продукта:

где a1, а2, а3, а4, а5, а6, а7, а8, а9, а10, а11, а12, а13, а14 - эмпирические коэффициенты, определяемые экспериментально.

С учетом формул (3)-(16) технико-экономический показатель (критерий оптимизации) (1) приводится к виду

Массовая доля влаги G, удаляемая из перерабатываемого продукта в единицу времени, т/ч, будет равна

Приведя формулу (18) к виду, удобному для исследования на экстремум, приравниваем первую производную критерия (18) нулю :

После ряда преобразований получаем

Уравнение (20) равно нулю, если его числитель равен нулю, т.е.

Из уравнения (21) экстремальное значение расхода исходного продукта, соответствующее экстремальному расходу тепловой и электрической энергии, приходящемуся на единицу испаряемой влаги:

Условия экстремума выполняются как при максимуме, так и при минимуме функции. Поэтому необходимо убедиться, что решение, найденное в нашем случае, соответствует именно минимуму. Это можно установить по знаку второй производной критерия оптимизации (17). Взяв вторую производную критерия (17) и приравняв ее нулю, легко доказывается, что:

Следовательно, в точке экстремума (22) имеет место минимум расхода тепловой и электрической энергии, приходящегося на единицу удаляемой влаги.

Затем микропроцессор 123 осуществляет выбор оптимальных режимов термической регенерации кизельгура с учетом оценки энергетической эффективности. Для этого микропроцессор 123 по рассчитанному технико-экономическому показателю (критерию оптимизации) (формула 1) определяет производную по количеству выделяемой из кизельгурового шлама влаги, и в зависимости от знака производной воздействуют на расход исходного продукта в антибатной зависимости.

Таким образом, данный метод оценки эффективности предлагаемого способа автоматического управления процессом термической регенерации кизельгура позволяет осуществить выбор оптимального расхода исходного продукта по минимальному значению критерия с учетом ограничений, накладываемых на диапазоны изменения режимных параметров процесса термической регенерации кизельгура.

Способ автоматического управления процессом термической регенерации кизельгура поясняется примером. В качестве конкретного примера по реализации способа рассматривается процесс термической регенерации кизельгура в активном гидродинамическом режиме.

Пределы регулирования основных параметров процессов получения регенерируемого кизельгура обоснованы в результате экспериментальных исследований: температура сушки в электросушилке и в тепломассообменном аппарате с составляет 150°С.

Производительность установки в зависимости от начальной влажности кизельгурового шлама составляет 100 кг/ч.

В качестве объекта исследования использовался кизельгуровый шлам с начальной влажностью 90%, который подавался в декантер, а затем в электросушилку и тепломассообменный аппарат.

Поддержание и регулирование параметров процесса сушки производилось в соответствии с вышеприведенным в предлагаемом способе алгоритмом, заложенным в микропроцессор 123, который осуществлял выбор оптимальных режимов работы установки с учетом оценки энергетической эффективности. Для этого микропроцессор 123 по рассчитанному технико-экономическому показателю (формула 1) определял удельные суммарные энергозатраты (фиг. 2).

Критерий оптимизации (1) для данных режимов процесса термической регенерации кизельгура получен в виде:

Оптимальное значение расхода исходного продукта определяется из условия:

Отсюда следует

Тогда значение критерия оптимизации R*, соответствующее оптимальному значению G*, составит R*=900 р/т.

Из анализа формулы (23) следует, что реализация данного способа с минимальными удельными энергетическими затратами, составляющими 900 р/т, при ограничениях на производительность оборудования и качество кизельгура, достигается при расходе исходного продукта 0,1 т/ч (фиг. 2). Незначительное отклонение расхода исходного продукта от этого значения неизбежно приводит к перерасходу тепловой и электрической энергии на единицу массы получаемого кизельгура.

В результате показана возможность оценки эффективности предлагаемого способа автоматического управления процессом термической регенерации кизельгура по величине энергетических затрат, приходящихся на единицу массы удаляемой влаги. Обоснован выбор оптимального расхода исходного продукта по минимальному значению удельных энергетических затрат с учетом ограничений, накладываемых на диапазоны изменения режимных параметров процесса сушки.

Предложенный способ автоматического регулирования процессом термической регенерации в активном гидродинамическом режиме позволяет:

- обеспечить минимальные теплоэнергетические затраты на процесс регенерации кизельгура;

- снизить материальные и энергетические ресурсы на единицу массы готового продукта;

- получить готовый продукт высокого качества за счет поддержания наиболее оптимальной продолжительности процесса термической регенерации кизельгура;

- достигнуть большой точности поддержания технологических параметров и надежности системы автоматического регулирования на всех стадиях процесса термической регенерации кизельгура.

Способ автоматического управления процессом термической регенерации кизельгура, характеризующийся тем, что измеряют расходы кизельгурового шлама, подаваемого в декантер; обезвоженного механическим путем кизельгурового шлама, подаваемого в кондуктивную сушилку; сыпучего кизельгурового шлама и теплоносителя в виде обедненной кислородом воздушной смеси, подаваемых в эжектор тепломассообменного аппарата; их смеси, подаваемой из эжектора в тепломассообменный аппарат; теплоносителя в виде смеси продуктов сгорания из газового теплогенератора и подмешиваемой к нему части отработанного горячего теплоносителя, подаваемого в нижнюю часть тепломассообменного аппарата; воздуха, подаваемого в мембранный аппарат; обогащенного кислородом воздуха, подаваемого в горелку газового теплогенератора; природного газа, подаваемого в газовый теплогенератор; отработанного теплоносителя из тепломассообменного аппарата, подаваемого в циклон; отработанного теплоносителя после отделения от твердых частиц кизельгура; части теплоносителя, подмешиваемого к продуктам сгорания при подаче полученной смеси теплоносителя в нижнюю часть тепломассообменного аппарата; отработанного теплоносителя после отделения от него жидкой фазы в виде конденсата и подмешиваемого к природному газу; части теплоносителя в виде смеси продуктов сгорания из газового теплогенератора и подмешиваемой к нему части отработанного горячего теплоносителя, подаваемого в греющую рубашку эжектора; непрерывно определяют мощности электронагревательных элементов воздушного компрессора, кондуктивной шнековой электросушилки, электростатического фильтра и привода декантера, шнека кондуктивной электросушилки, воздушного компрессора, насосов в линии отработанного теплоносителя из тепломассообменного аппарата, подаваемого в циклон, в линии теплоносителя в виде смеси продуктов сгорания из газового теплогенератора и подмешиваемой к нему части отработанного горячего теплоносителя, подаваемого в нижнюю часть тепломассообменного аппарата, в линии отработанного теплоносителя после отделения от твердых частиц кизельгура, в линии части теплоносителя, подмешиваемого к продуктам сгорания, для подачи полученной смеси теплоносителя в нижнюю часть тепломассообменного аппарата, в линии отработанного теплоносителя после отделения от него жидкой фазы в виде конденсата и подмешиваемого к природному газу, в линии части теплоносителя в виде смеси продуктов сгорания из газового теплогенератора и подмешиваемой к нему части отработанного горячего теплоносителя, подаваемого в греющую рубашку эжектора, в линии воздуха, обогащенного кислородом, подаваемого в горелку газового теплогенератора, в линии природного газа, подаваемого в газовый теплогенератор, по измеренным параметрам о ходе процесса по программно-логическому алгоритму, заложенному в микропроцессор, осуществляют оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, рассчитывают суммарные теплоэнергетические затраты на процесс термической регенерации кизельгура, определяют их производную по количеству отделяемой влаги и в зависимости от знака производной воздействуют на расход исходного продукта в антибатной зависимости.