Способ изготовления ограничительного модуля на встречно-включенных p-i-n структурах

Иллюстрации

Показать всеИзобретение относится к области полупроводниковой техники и может быть использовано при создании твердотельных ограничительных модулей для применения в гибридно-интегральных защитных и стабилизирующих СВЧ-устройствах пассивного типа. Способ изготовления ограничительного модуля на встречно-включенных p-i-n структурах включает равномерное утонение центральной части полупроводниковой пластины, легирование обеих сторон пластины по всей поверхности акцепторной или донорной примесью, создание локальных углублений, превышающих глубину залегания легирующей примеси, после чего обе стороны пластины, кроме углублений, закрывают маскирующим слоем диэлектрика и проводят двухстороннее легирование пластины донорной (акцепторной) примесью. Технический результат заключается в повышении процента выхода годных приборов. 12 ил.

Реферат

Изобретение относится к области полупроводниковой техники и может быть использовано при создании твердотельных ограничительных модулей для применения в гибридно-интегральных защитных и стабилизирующих СВЧ-устройствах пассивного типа.

В современной СВЧ-технике широкое применение получили управляющие устройства на p-i-n диодах, с помощью которых решаются многие функциональные задачи в радиоэлектронике, в частности задачи защиты входных цепей приемника от высокого уровня излучаемой СВЧ-мощности передатчика. В этом случае используют ограничительные устройства как активного, так и пассивного типа. Пассивные ограничители, или иначе, самоуправляемые, выгодно отличаются от управляемых отсутствием схем управления ими, так как их собственный импеданс в рабочем диапазоне мощностей существенно зависит от величины СВЧ-сигнала, подаваемого на них. В микроэлектронных вариантах защитных СВЧ-устройств находят применение бескорпусные p-i-n диоды, отличающиеся удобством включения в передающий тракт микросхемы. Однако все эти конструкции требуют определенных решений, связанных с необходимостью введения конструктивных элементов для замыкания по постоянному току. Значительно проще в использовании ограничительные элементы, состоящие из пары p-i-n диодов, включенных встречно-параллельно друг к другу. В этом случае p-i-n диоды по постоянному току замкнуты друг через друга, и постоянный ток автосмещения циркулирует по замкнутому контуру.

Известна конструкция и способ изготовления бескорпусных СВЧ-приборов на основе p-i-n структур прямоугольной формы [1], заключающийся в том, что на полупроводниковой пластине, содержащей легированные слои р+, n+ и i - высокоомный слой, механической обработкой алмазными дисками и проволокой формируют решетку в виде взаимно перпендикулярных двойных канавок, пересекающих границы слоев (p+-i)-и (n+-i) /1/. Для получения канавок используют механическую обработку пластины алмазными дисками или проволоками. Затем на поверхность пластины наносят слой металлизации и с помощью контактной фотолитографии формируют контактные площадки к прямоугольным ячейкам решетки. Потом канавки заполняют защитным слоем диэлектрика и с помощью механической резки разделяют пластину на отдельные приборы.

Недостатком данного изобретения является его пригодность формирования только крупных по размеру кристаллов - более 100 мкм для использования в волноводных линиях передачи СВЧ-сигнала. Из-за больших геометрических размеров СВЧ-приборы имеют низкое быстродействие и большие потери. Кроме того, применение данного способа требует сложного дорогостоящего оборудования для прецизионной резки полупроводниковых пластин алмазными полотнами. Механическая резка приводит к нарушению кристаллической решетки полупроводниковых структур, что в дальнейшем сказывается на надежности работы изделия. Поэтому данный способ технологически сложен и трудоемок.

Известен другой способ изготовления бескорпусных кремниевых p-i-n диодов с балочными выводами для применения в микрополосковых устройствах [2]. Согласно этому способу на низкоомной кремниевой подложке n+-типа проводимости (кристаллографическая ориентация <100>) с помощью эпитаксиального наращивания создают высокоомный слой кремния n-типа и последующей фотолитографией формируют прямоугольные меза-структуры высотой 5 мкм. После нанесения на пластину защитного слоя диоксида кремния на поверхности меза-структур вскрывают окна в диэлектрическом слое и проводят легирование примесью р+-типа на глубину 0,8 мкм. Затем рядом с каждой меза-структурой вытравливают по две поперечные канавки глубиной 40 и 10 мкм. При этом более глубокую канавку заполняют стеклом и с помощью термического распыления металлизации титан + золото в вакууме и последующей электрохимической гальваники (золота) формируют балочный вывод к р+ областям. Затем обратную сторону кремниевой пластины сошлифовывают до появления дна канавки заполненной стеклом, а под меза-структурой вытравливают углубление до поверхности металлизации в более мелкой канавке.

Данный способ изготовления бескорпусных кремниевых p-i-n диодов также имеет существенные недостатки. Способ основан на использовании эпитаксиальных кремниевых структур, у которых низкоомная подложка имеет сопротивление 0,01 Ом*см, что обуславливает повышенные потери СВЧ-сигнала. С другой стороны, формирование балочных выводов диодов с одной стороны кристалла ограничивает применяемость приборов для параллельного включения в микрополосковые схемы. Существенным недостатком данного способа изготовления СВЧ-диодов является применение механической шлифовки, большого количества фотолитографических процессов и прецизионного травления на разные глубины. Эти недостатки усложняют технологию производства, повышают себестоимость изделий и ведут к низкому проценту выхода годных приборов.

Наиболее близким по технической сущности к предлагаемому изобретению является способ изготовления бескорпусных p-i-n диодов [3], в котором используют предварительно подготовленные высокоомные монокристаллические кремниевые пластины, у которых на начальном этапе технологического цикла выполняют уменьшение исходной толщины в центральной области методом химико-динамического травления. Перед проведением операции легирования на противоположных сторонах центральной части пластины создают слой диэлектрика, затем с помощью процессов фотолитографии и травления на обеих сторонах пластины формируют последовательность совмещенных между собой пар локальных углублений, после чего все левые (или правые) углубления в каждой паре на нижней стороне пластины, а также все правые (или левые) углубления в каждой паре на верхней стороне пластины закрывают маскирующим покрытием. Далее открытые участки пластины одновременно с обеих сторон легируют одним типом примеси, например акцепторным. После этого удаляют прежнее маскирующее покрытие и повторно закрывают таким же покрытием все правые (или левые) углубления в каждой паре на верхней стороне пластины, а также все левые (или правые) углубления в каждой паре на нижней стороне пластины, затем открытые участки полупроводника одновременно с обеих сторон легируют противоположным первому (т.е. донорным) типом примеси. После чего вновь удаляют маскирующее покрытие и формируют балочные выводы приборов на противоположных сторонах пластины с зоной перекрытия в области расположения каждой пары локальных углублений. В конце технологического цикла получают меза-структуры приборов в областях между совмещенными с противоположных сторон пластины локальными углублениями путем травления полупроводникового слоя в центральной части пластины.

Данный способ не требует сложных нестандартных процессов в цикле их производства и обеспечивает высокую точность размеров и воспроизводство полупроводниковых кристаллов приборов минимальных размеров (менее 50 мкм), а также удобство включения приборов в микрополосковую линию. Недостатком данного способа является необходимость проведения большого количества технологических операций (9 фотолитографий и 4-х процессов нанесения маскирующих покрытий), что при использовании тонкой кремниевой пластины (толщина 5÷7 мкм) приводит к низкому проценту выхода годных и удорожанию изготавливаемого прибора.

Задачей настоящего изобретения является создание ограничительных модулей на встречно-включенных p-i-n структурах, упрощение способа их производства.

Техническим результатом является повышение процента выхода годных приборов.

Для получения такого технического результата в предлагаемом способе изготовления ограничительных модулей на встречно-включенных p-i-n структурах, включающем утонение центральной части полупроводниковой пластины, создание на обеих сторонах центральной части пластины пар локальных углублений в местах расположения меза-структур, легирование локальных углублений на обеих сторонах пластины акцепторной и донорной примесями, создание ленточных выводов на противоположных сторонах пластины с областями взаимного перекрытия и получение парных меза-структур приборов, после процесса утонения пластины обе ее стороны по всей поверхности легируют акцепторной (донорной) примесью, затем создают локальные углубления на глубину, превышающую глубину залегания легирующей примеси, в местах расположения только правых (левых) меза-структур на верхней стороне пластины, а также в местах расположения только левых (правых) меза-структур на нижней стороне пластины, после чего обе стороны пластины, кроме углублений, закрывают маскирующим слоем диэлектрика и проводят двухстороннее легирование пластины донорной (акцепторной) примесью.

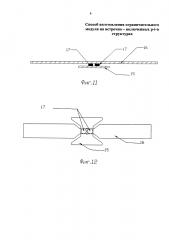

Сущность предложенного способа изготовления ограничительного модуля на встречно-включенных p-i-n структурах иллюстрируется чертежами.

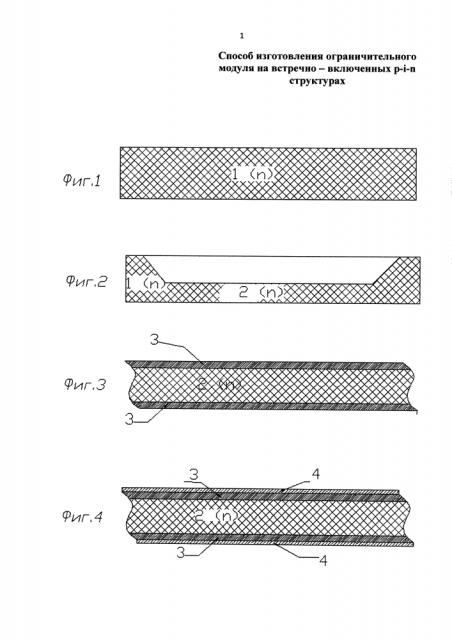

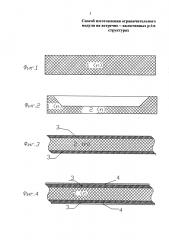

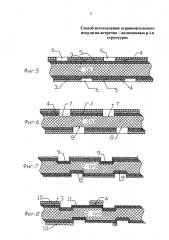

На фиг. 1÷10 представлена последовательность предлагаемого способа.

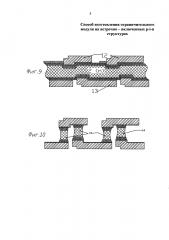

На фиг. 11÷12 представлен вид получаемых предложенным способом СВЧ-приборов управления СВЧ-мощностью.

На фиг. 1 показана исходная полупроводниковая пластина 1.

На фиг. 2 показана полупроводниковая пластина 1 после уменьшения ее толщины в центральной области, то есть создания полупроводниковой мембраны 2.

На фиг. 3 показана полупроводниковая мембрана 2 после легирования ее первым типом примеси, например Р+, и получения высоколегированного слоя 3.

На фиг. 4 показана полупроводниковая мембрана 2 с высоколегированными слоями после нанесения маскирующего слоя 4 (например, диоксида кремния).

На фиг. 5 показана полупроводниковая мембрана 2 с высоколегированными слоями 3, защитным покрытием 4 и фоторезистивным слоем 5, в котором с помощью процессов фотолитографии сформированы окна 6.

На фиг. 6 показана полупроводниковая мембрана 2 с высоколегированными слоями 3, в которой протравлены локальные углубления 7 с нижней стороны и углубления 8 с верхней стороны полупроводниковой пластины.

На фиг. 7 показана полупроводниковая мембрана 2 после создания высоколегированных областей 9 легированных вторым типом примесей, например акцепторным типом (фосфор) в окнах 7 и 8.

На фиг. 8 показана полупроводниковая мембрана 2 после нанесения защитного покрытия 10 фотолитографии, в результате которой были вскрыты окна 11 в защитном покрытии и оставлен фоторезист.

На фиг. 9 показана полупроводниковая мембрана 2 после напыления слоев металлизации и формирования ленточных (балочных) выводов 12 с одной стороны пластины и 13 с другой стороны пластины.

На фиг. 10 показана полупроводниковая мембрана 2 после формирования полупроводниковых меза-структур 14 приборов путем сквозного химического травления.

На фиг. 11 показан вид изготовленного ограничительного модуля на встречно-включенных p-i-n структурах в плане, имеющего нижний балочный вывод 15, верхний балочный вывод 16 и полупроводниковую зону 17, расположенную между ленточными (балочными) выводами.

На фиг. 12 показан боковой вид конструкции изготовленного ограничительного модуля на встречно-включенных p-i-n структурах.

Заявленным способом были изготовлены макетные образцы бескорпусных ограничительных модулей на встречно-включенных p-i-n структурах для применения в самоуправляемых микрополосковых защитных СВЧ-устройствах. Последовательность замкнутого цикла технологических операций представлена на фиг. 1÷10.

Для изготовления приборов использовались кремниевые высокоомные пластины диаметра 60 мм 60БЕ4 400 (фиг. 1).

После технологических операций химической очистки и отмывки в изотропном полирующем травителе состава 1 ч. HF: 5 ч. HNO3: 1 ч. СН3СООН химико-динамическим травлением низкоомная подложка в центральной части утоньшалась до толщины 7÷10 мкм. В результате этой операции кремниевая пластина 1 приобретала профилированную форму (фиг. 2) с периферийной зоной шириной 5 мм исходной толщины (несущее кольцо), и центральную (мембрана) с слоем низкоомного подложки кремния толщиной 7÷10 мкм.

После процессов создания кремниевой пластины-мембраны 2 обе рабочие поверхности легируется примесью бора методом высотемпературной диффузии (фиг. 3) при температуре 1100°C в окисляющей среде в течение 10 минут. Были получены легированные слои p+ типа проводимости толщиной 1,0 мкм с поверхностной концентрацией ≈3*1020 см-3.

Следующей технологической операцией является нанесение защитного слоя диоксида кремния толщиной 0,5 мкм (фиг. 4) методом пиролитического разложения тетраэтоксилана при температуре 320°C.

Затем с помощью фотолитографических процессов (фиг 5) в защитном покрытии диоксида кремния 4 травлением в буферном водном травителе состава NH4F*HF формировались окна 6 таким образом, что окна на одной стороне пластины-мембраны составляли пары с окнами на другой стороне. Фоторезистивный слой 5 не снимался. Далее в этих окнах (фиг. 6) проводился процесс травления высоколегированного слоя p+-типа и части высокомного кремния в изотропном травителе 1 ч. HF: 5 ч. HNO3: 1 ч. СН3СООН на глубину 2,0÷3,0 мкм в течение 20-30 секунд. Фоторезистивный слой 5 после травления удалялся. Таким образом были сформированы окна с одной стороны пластины-мембраны 7 и с другой стороны 8. Оставшийся защитной слой диоксида кремния 4 служит в дальнейшем маской при диффузии примесей.

Затем в сформированные окна (фиг. 7) проводилась диффузия примесей противоположного типа проводимости n+ (фосфора). Легирование проводилось при температуре 1000°C в течение 10 минут в атмосфере инертного газа (аргона). Были получены легированные слои n+ типа проводимости толщиной 1,1÷1,2 мкм с поверхностной концентрацией ≈1*1021 см-3, при этом диффузионные параметры ранее сформированных слоев p+ типа проводимости при данных температурных воздействиях оставались практически неизменными.

Далее защитной слой диоксида кремния 4 полностью удалялся с обеих сторон пластины-мембраны 1 (фиг. 8) и вновь наносился слой диоксида кремния 10 методом пиролитического разложения тетраэтоксилана толщиной 0,3 мкм при температуре 320°C.

Затем во вновь сформированном слое диоксида кремния 10 методом фотолитографии (совмещение выполняется по границам локальных углублений) в буферном водном травителе состава NH4F*HF вскрываются контактные окна 11, по конфигурации соответствующие форме и размерам балочных выводов приборов (фиг. 8). Последующее двухстороннее нанесение контактной металлизации осуществлялось термическим испарением металлизации нихром-золото в вакууме. Толщина напыленных слоев составила 0,5 мкм.

Для формирования балочных выводов в окнах 11 применялся метод «взрывного» снятия фоторезистивного слоя путем химической обработки пластины-мембраны 2 в нагретом до температуры 130÷150°C моноэтаноламине в течение 10 минут.

Получение объемных балочных выводов (фиг. 9) 12 и 13 осуществлялось гальваническим наращиванием золота толщиной 7÷10 мкм из цитратного электролита на основе дицианоаурата калия на контактные металлизированные области.

Далее проводилось (фиг. 10) травление защитного слоя диоксида и сквозное травление кремния с обеих сторон одновременно в травителе 1 ч. HF: 8 ч. HNO3: 1 ч. CH3COOH. После чего травлением удаляли с внутренней поверхности балочных выводов 12 и 13 подслой нихрома в 20% растворе соляной кислоты при температуре 50÷70°C.

В результате представленных технологических операций (фиг. 11) были сформированы полупроводниковые меза-структуры 17 с размером 40÷50 мкм, расположенные между верхними 16 и нижними 15 балочными выводами.

Созданный по данной технологии СВЧ-прибор показан на фиг. 12. Прибор содержит два полупроводниковых кристалла с p-i-n структурой 17, заключенные между взаимно-перпендикулярными балочными выводами 16 и 15, которые обеспечивают возможность параллельного включения прибора в микрополосковую СВЧ-линию.

Предложенный способ по сравнению с известным аналогом содержит:

- меньшее количество технологических операций: нанесения защитных покрытий и процессов фотолитографии;

- формирование локальных углублений в пластине-мембране методом изотропного химико-динамического травления также повышает идентичность электрических параметров приборов.

Таким образом, за счет сокращения технологических операций, с одной стороны, и введения технологических операций, повышающих прецизионность формирования элементов пластины-мембраны, увеличивается процент выхода годных приборов.

Предложенный способ изготовления ограничительных модулей на встречно-включенных p-i-n структурах для управления СВЧ-мощностью обеспечивает достижение поставленной цели за счет общего сокращения технологических операций, с одной стороны, и введения новых технологических операций, повышающих прецизионность формирования элементов пластины.

Действительно, способ, описанный в прототипе, требует 4 технологических процесса нанесения защитного покрытия и 9 фотолитографических процессов. Значительные механические воздействия, присущие процессам высокотемпературной обработки (нанесения защитного покрытия) и контактной фотолитографии, в некоторых случаях приводят к повреждению пластин-мембран. Поэтому сокращение количества технологических операций с пластинами-мембранами позволит существенно увеличить на выходе количество пластин-мембран, прошедших весь технологический цикл.

Предложенный способ изготовления ограничительных модулей на встречно-включенных p-i-n структурах также позволяет за счет сокращения количества технологических операций и введения новых технологических операций, повышающих прецизионность формирования элементов пластины, повысить процент выхода годных и уменьшить их себестоимость. При этом электротехнические параметры приборов при этом не ухудшаются, а идентичность их повышается.

Источники информации

1. Патент Франции №2341205.

2. Патент США №4097890.

3. Патент Российской Федерации №2546856.

Способ изготовления ограничительного модуля на встречно-включенных p-i-n структурах, включающий равномерное утонение центральной части полупроводниковой пластины, создание на обеих сторонах центральной части пластины пар локальных углублений с плоским дном в местах расположения меза-структур, легирование выделенных областей на обеих сторонах пластины акцепторной и донорной примесями, формирование электрических объемных балочных выводов на противоположных сторонах пластины с областями взаимного перекрытия, получение парных меза-структур приборов, отличающийся тем, что после утонения центральной части полупроводниковой пластины обе ее стороны по всей поверхности легируют акцепторной или донорной примесью, затем создают локальные углубления, превышающие глубину залегания легирующей примеси, после чего обе стороны пластины, кроме углублений, закрывают маскирующим слоем диэлектрика и проводят двухстороннее легирование пластины донорной (акцепторной) примесью.