Туннельный морозильный аппарат

Иллюстрации

Показать всеТуннельный морозильный аппарат может быть использован в медицине и фармакологии, в агропромышленном комплексе, в пищевой и мясомолочной промышленностях для быстрого замораживания широкого ассортимента различных продуктов путем принудительной циркуляции охлажденного воздуха. Охладители воздуха в морозильной камере установлены сверху и снизу металлической перфорированной ленты конвейера, несущей подлежащий охлаждению продукт. Электроконвективное устройство аппарата в виде подключенной к источнику напряжения электрогазодинамической системы содержит расположенные параллельно друг другу два электродных блока, один из которых размещен в зоне морозильной камеры под верхним охладителем, а другой - в зоне морозильной камеры под нижним охладителем. Каждый из блоков состоит из электродов проволочного типа: генерирующего и заземленного. В вариантном исполнении блока генерирующий электрод может быть снабжен ЭГД элементами игольчатой формы. При подаче высокого напряжения на электроды блока возникает коронный разряд и, как следствие, электрический ветер, формирующий условия вынужденной электроконвекции. Зоны размещения электродных блоков соединяются байпасом, имеющим на входе и выходе встроенные электродные блоки, интенсифицирующие конвекцию. Регулирование влажности воздуха и инееобразования обеспечивается размещенным между верхним охладителем и зоной выходного канала байпаса электродным блоком с ЭГД элементами проволочного типа, подключаемым к источнику напряжения через делитель напряжения. В результате повышается экономическая и технологическая эффективность аппарата за счет снижения энергопотребления, сокращения продолжительности процесса замораживания, снижения усушки продукта, обеспечения его электроантисептирования. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области быстрого замораживания широкого ассортимента различных продуктов, конкретно к конструкции морозильных аппаратов туннельного типа, и может быть использовано в агропромышленном комплексе, в пищевой и мясомолочной промышленности, в медицине и фармакологии.

Известен туннельный морозильный аппарат (SU №1210020, F25D 13/06, 1984 г.), содержащий морозильную камеру в теплоизолированном корпусе и установленные в ней в отдельных коробах два замкнутых ленточных конвейера: верхний и нижний, первый из которых имеет расположенный за пределами корпуса участок для укладки продукта, а также воздухоохладители, содержащие охлаждающие батареи и вентиляторы, и воздухораспределительные устройства с направляющими дугообразными ребрами. Процесс замораживания продуктов в нем обеспечивается как за счет конвективного охлаждения воздухом, так и благодаря контактному теплообмену продукта с металлической конвейерной лентой, контактирующей с охлаждающими батареями воздухоохладителей. Однако наличие двух размещенных в коробах конвейеров и соответствующее этому построение воздухоохладительной и воздухораспределительной систем конструктивно усложняют аппарат, повышая его материалоемкость.

Известен туннельный скороморозильный аппарат для замораживания мелкоштучного продукта (RU №2101629, F25D 13/06, 1998 г.), в верхней части морозильной камеры которого размещаются один под другим два ленточных конвейера с коробами, а в нижней части - воздухоохладители, включающие в себя охладительные батареи и вентиляторы. Один из коробов охватывает верхнюю ветвь верхнего конвейера, другой - нижнюю ветвь верхнего конвейера и верхнюю ветвь нижнего конвейера. Воздухораспределительное устройство в этом аналоге упрощено, по сравнению с предыдущим аналогом, и при этом обеспечивает интенсивный обдув продукта встречно направленными поперечными потоками холодного воздуха.

Общими недостатками указанных аналогов являются:

- повышенное энергопотребление, обусловленное технологией двухстадийной заморозки продукта и использованием группы высоконапорных вентиляторов для создания мощного воздушного потока;

- и вероятность быстрого образования инея на поверхности охлаждающих элементов, что приводит к возрастанию термического сопротивления и, соответственно, к снижению скорости воздушного потока и, как следствие, к увеличению продолжительности обработки продукта.

Кроме того, в них не предусмотрены средства для снижения микроорганизмов на поверхности продукта с обеспечением бактерицидного эффекта.

Наиболее близким аналогом (прототипом) изобретения является туннельный морозильный аппарат для замораживания продуктов с использованием принудительной циркуляции охлажденного воздуха (GB 2141813 A, F25D 13/06, 1985 г.), содержащий морозильную камеру в термоизолированном корпусе с окнами для загрузки и выгрузки продуктов, верхний и нижний охладители и замкнутый ленточный конвейер, верхняя (рабочая) ветвь металлической ленты которого, предназначенная для размещения обрабатываемого продукта, проходит внутри морозильной камеры, а нижняя (возвратная) ветвь - за пределами ее корпуса. Замораживание продукта в прототипе осуществляется, преимущественно, за счет контактного теплообмена с охлажденной рабочей ветвью конвейерной ленты. Поэтому нижний охладитель прилегает снизу к этой ветви конвейерной ленты с минимальным зазором и имеет по торцам участки с намотанной плоской проволокой из материала с низким коэффициентом трения скольжения, например медной, служащие опорой для ленты и обеспечивающие ее беспрепятственное скольжение. Для улучшения охлаждения снизу предусмотрен дополнительный поток охлаждающего газа (circulat ING), циркулирующего одновременно вдоль охладителя и ленты, с помощью устройства, состоящего из вентилятора и продольных направляющих стенок, размещенных непосредственно под нижним охладителем. Верхний охладитель предназначен для охлаждения продукта сверху и, согласно описанию к патенту, верхняя зона морозильной камеры может быть дополнительно снабжена средствами, обеспечивающими принудительную циркуляцию охлажденного им воздуха в зоне размещения продукта.

Отсутствие в прототипе замкнутой, единой для всего объема морозильной камеры, схемы циркуляции охлажденного воздуха (проходящая внутри камеры конвейерная лента отделяет ее верхний объем от нижнего), циркулирование в нижней зоне камеры дополнительного хладагента, обеспечиваемое вентиляторным устройством, и быстрое инееобразование на охлаждающих элементах, следует отнести к недостаткам прототипа, т.к. они являются причиной повышенного энергопотребления, неравномерности воздухораспределения и увеличения длительности процесса, снижения его технологической эффективности. Так, например, быстрое инееобразование на поверхности охладителей приводит к увеличению термодинамического сопротивления и понижению температуры кипения хладагента, и соответственно перерасходу электроэнергии, т.к. общеизвестно, что понижение температуры кипения хладагента на 1°С приводит к перерасходу электроэнергии холодильной машиной на 4-5%. К тому же непродолжительное время работы охлаждающего аппарата из-за необходимости периодической оттайки охлаждающих элементов не позволяет осуществлять длительную обработку продуктов, т.е. снижает производительность аппарата. В прототипе не обеспечивается бактерицидная обработка продуктов.

Задача, решаемая изобретением, направлена на создание туннельного морозильного аппарата, обеспечивающего снижение энергопотребления, сокращение продолжительности процесса замораживания, снижение усушки продукта, позволяющего осуществить электроантисептирование обрабатываемого продукта.

Технический результат, получаемый при реализации изобретения, заключается в повышении энергетической и технологической эффективности морозильного аппарата.

Технический результат достигается тем, что туннельный морозильный аппарат для замораживания продуктов путем принудительной циркуляции охлажденного воздуха, содержащий морозильную камеру в термоизолированном корпусе, имеющем окна для загрузки и выгрузки продуктов, ленточный конвейер, размещенный внутри морозильной камеры с выходом за пределы корпуса через упомянутые окна, и верхний и нижний охладители, расположенные в морозильной камере, соответственно, над и под металлической лентой конвейера, согласно изобретению снабжен обеспечивающим принудительную циркуляцию охлажденного воздуха электроконвективным устройством, выполненным в виде подключенной к источнику напряжения электрогазодинамической системы, содержащей расположенные параллельно друг другу два электродных блока, один из которых размещен в зоне морозильной камеры под верхним охладителем, а другой - в зоне морозильной камеры под нижним охладителем, и соединяющего зоны размещения электродных блоков байпаса, имеющего на входе и выходе встроенные электродные блоки, интенсифицирующие конвекцию, а также средством для регулирования влажности воздуха и снижения инееобразования в виде помещенного между верхним охладителем и зоной выходного канала байпаса электродного блока, подключаемого к источнику напряжения через делитель напряжения, причем каждый из упомянутых электродных блоков состоит из электродов проволочного типа: генерирующего и заземленного с диэлектрической вставкой между ними, и при этом лента конвейера выполнена перфорированной.

Дополнительные отличия изобретения состоят в том, что в частных случаях исполнения аппарата:

генерирующий электрод электродного блока электрогазодинамической системы выполнен с элементами игольчатой формы, острия которых обращены в сторону заземленного электрода, и встречно остриям ответных элементов противолежащего блока;

генерирующий электрод электродного блока байпаса выполнен с элементами игольчатой формы, острия которых обращены в сторону заземленного электрода, которым служит металлический воздуховод байпаса.

Электрогазодинамическая (ЭГД) система, содержащая электродные блоки с распределенными элементами проволочного и игольчатого типа, подключенные к источнику высокого напряжения, позволяет обеспечить в предлагаемом морозильном аппарате принудительную циркуляцию охлажденного воздуха с достаточным для эффективности процесса охлаждения напором без использования высоконапорных и, соответственно, энергоемких вентиляторов. В известных аналогах обеспечение равномерности воздушного потока, создаваемого вентиляторами, достигается за счет воздухораспределительных устройств (зачастую усложненных), в то время как предлагаемой энергетически малоемкой ЭГД системой обеспечивается равномерный воздушный поток по всему объему морозильной камеры.

Сокращение продолжительности замораживания продуктов обеспечивается за счет большей подвижности ионов, образующихся в электроконвективной среде, разрушающих пограничный слой у поверхности продукта, что позволяет увеличить наружный коэффициент теплоотдачи, а на поверхности охлаждающих элементов осуществляется направленное инееобразование, турбулизирующее воздушный поток, и, также как при контакте с поверхностью продукта, происходит разрушение пограничного слоя у поверхности охлаждающих элементов и снижение термодинамического сопротивления, определяемого как R=δ/λ, где δ - толщина инея (льда), λ - коэффициент теплопроводности инея (льда), что снижает разность температур между охлаждаемой и охлаждающей средой и приводит к возрастанию наружного коэффициента теплоотдачи в 1,2÷1,9 раза.

Снижение усушки связано с сокращением продолжительности процесса замораживания и возможностью регулирования влаги в воздушном потоке в процессе холодильной обработки за счет ЭГД блока с электродами проволочного типа, подключаемого к источнику напряжения через делитель напряжения.

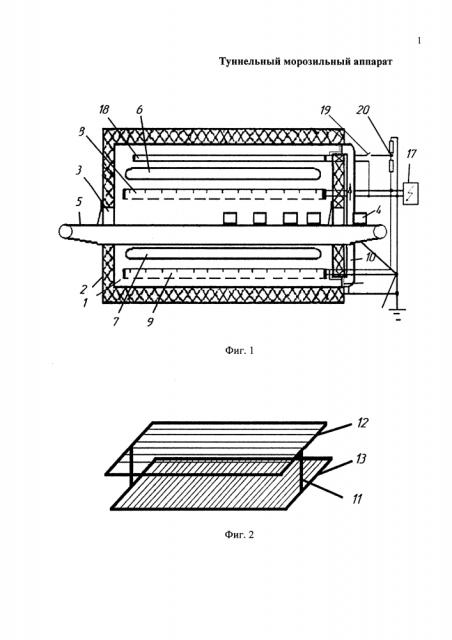

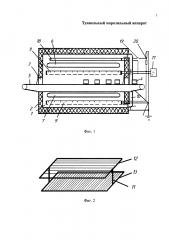

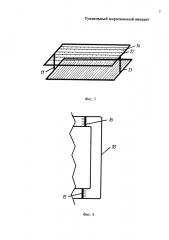

Для пояснения сущности изобретения представлены чертежи, где:

на фиг. 1 дан общий вид морозильного аппарата в разрезе (пример); на фиг. 2 - общий вид электродного блока; на фиг. 3 - вариант исполнения электродного блока с игольчатыми элементами; на фиг. 4 - байпас.

В морозильной камере 1 с термоизолированным корпусом 2 размещен замкнутый ленточный конвейер с выходом за пределы корпуса 2 через окна 3, предназначенные для загрузки и выгрузки обрабатываемых продуктов 4. Лента 5 конвейера выполнена из металла, например из нержавеющей стали, и перфорирована.

Охладители верхний 6 и нижний 7 расположены в камере 1, соответственно, над и под конвейерной лентой 5. Принудительная циркуляция охлажденного ими воздуха обеспечивается электроконвективным устройством, содержащим электрогазодинамическую (ЭГД) систему с двумя параллельными друг другу идентично выполненными электродными блоками 8 и 9 и байпас 10. При этом блок 8 установлен под верхним охладителем 6, а блок 9 - под нижним охладителем 7. Каждый из блоков 8 и 9 выполнен (фиг. 2) в виде двух, объединенных между собой диэлектрической вставкой 11, электродов проволочного типа: генерирующего 12 и заземленного 13.

В вариантном исполнении блоков (фиг. 3) генерирующие электроды 12 снабжены элементами 14 игольчатой формы, расположенными так, чтобы их острия были обращены в сторону заземленного электрода 13 и встречно остриям ответных элементов генерирующего электрода противолежащего блока.

Зоны размещения блоков 8 и 9 соединены байпасом 10, на входе и выходе воздухопровода которого (фиг. 4) имеются встроенные электродные блоки 15 и 16, способствующие усилению конвекции воздушного потока, и выполненные аналогично блокам 8 и 9, с той лишь разницей, что в них генерирующий электрод всегда имеет игольчатые элементы. Заземленным электродом может служить металлический воздухопровод байпаса.

Блоки 8, 9 и 15, 16 подключены к источнику напряжения 17.

В верхней зоне морозильной камеры 1 ниже выходного канала байпаса 10 установлен выполненный аналогично блокам 8 и 9 электродный блок 18 проволочного типа, посредством которого осуществляется регулирование влажности воздуха и роста инея при периодическом подключении его с помощью переключателя 19 к источнику напряжения 17 через делитель 20.

С целью обеспечения безопасности эксплуатации аппарата, а также предотвращения накопления статического электричества в процессе его работы предусмотрено заземление теплоизолированного корпуса 2, морозильной камеры 1, воздуховода байпаса 10 и металлической конвейерной ленты 5 (на чертеже условно не показано).

Работа морозильного аппарата осуществляется следующим образом.

Продукт 4 помещается на конвейерную ленту 5, и через окно 3 для загрузки продукта поступает на холодильную обработку в морозильную камеру 1.

При подаче от источника напряжения 17 высокого напряжения на ЭГД элементы электродного блока 8 возникает коронный разряд и, как следствие, электрический ветер, который формирует условия вынужденной электроконвекции. Холодный воздух перемещается по замкнутому циклу во всем объеме термоизолированной морозильной камеры от охлаждающего элемента 6 к продукту, затем через отверстия в перфорированной металлической конвейерной ленте 5 воздух поступает в зону действия охлаждающего элемента 7. Здесь ЭГД элементами электродного блока 9 за счет электрического ветра создается повышенное давление, выталкивающее воздух в байпас 10, внутри которого ЭГД электродных блоков 15 и 16 транспортируют его в зону действия охлаждающего элемента 6 и цикл повторяется.

Для регулирования влажности воздуха в процессе холодильной обработки продукта и снижения интенсивности процесса образования инея необходимо при помощи переключателя 19 и делителя напряжения 20 включить электродный блок 18, состоящий из генерирующего электрода 12 и заземленного электрода 13 (фиг. 2), при этом вымороженная влага, содержащаяся в воздухе, под действием ионного потока будет осаждаться на проволочных ЭГД элементах электродного блока. Пониженное напряжение на ЭГД электродного блока исключает возможность влиять на процесс циркуляции воздуха в условиях принудительной электроконвекции.

Преимущества предлагаемого морозильного аппарата заключаются в том, что в нем, по сравнению с известными аналогами, обеспечивается:

- снижение энергопотребления на 20-25% за счет того, что потребляемое электропитание двигателями воздухоохладителей в несколько раз больше по сравнению с потреблением электроэнергии электрогазодинамической системой при одинаковой эффективности работы, и, в отличие от электродвигателей воздухоохладителей, электроды не нагреваются, следовательно, не происходит расхода части вырабатываемого холода на их охлаждение;

- повышение эксплуатационной надежности, т.к. ЭГД система с распределенными электрогазодинамическими элементами игольчатого и проволочного элементов, по сравнению с воздухоохладителями, не имеет движущихся частей;

- сокращение длительности процесса холодильной обработки продукта, при прочих равных условиях, на 20-25%, соответственно, увеличена производительность аппарата;

- равномерное движение воздушной среды в любой точке аппарата, т.е. отсутствуют, так называемые, мертвые зоны, что, в свою очередь, положительно сказывается на качестве холодильной обработки продукта;

- сокращение усушки продукта, достигаемое за счет увеличения скорости замораживания и сокращения общего времени холодильной обработки.

За счет электроантисептирования ионами воздушного потока созданы асептические условия в морозильной камере предлагаемого аппарата в процессе всего времени обработки продукта, что приводит к снижению бактериальной обсемененности продукта. Как показали проведенные опыты, полностью уничтожаются бактерии кишечной палочки «Escherichia coli» и значительно (на 80-90%) снижается бактериальная обсемененность неупакованного продукта.

1. Туннельный морозильный аппарат для замораживания продуктов путем принудительной циркуляции охлажденного воздуха, содержащий морозильную камеру в термоизолированном корпусе, имеющем окна для загрузки и выгрузки продуктов, ленточный конвейер, размещенный внутри морозильной камеры с выходом за пределы ее корпуса через упомянутые окна, и верхний и нижний охладители, расположенные в морозильной камере, соответственно, над и под лентой конвейера, выполненной металлической, отличающийся тем, что он снабжен обеспечивающим принудительную циркуляцию охлажденного воздуха электроконвективным устройством, выполненным в виде подключенной к источнику напряжения электрогазодинамической системы, содержащей расположенные параллельно друг другу два электродных блока, один из которых размещен в зоне морозильной камеры под верхним охладителем, а другой - в зоне морозильной камеры под нижним охладителем, и соединяющего зоны размещения электродных блоков байпаса, имеющего на входе и выходе встроенные электродные блоки, интенсифицирующие конвекцию, а также средством для регулирования влажности воздуха и снижения инееобразования в виде помещенного между верхним охладителем и зоной выходного канала байпаса электродного блока, подключаемого к источнику напряжения через делитель напряжения, причем каждый из упомянутых электродных блоков состоит из электродов проволочного типа: генерирующего и заземленного с диэлектрической вставкой между ними, и при этом лента конвейера выполнена перфорированной.

2. Аппарат по п. 1, отличающийся тем, что генерирующий электрод электродного блока электрогазодинамической системы выполнен с элементами игольчатой формы, острия которых обращены в сторону заземленного электрода, и встречно остриям ответных элементов противолежащего блока.

3. Аппарат по п. 1, отличающийся тем, что генерирующий электрод электродного блока байпаса выполнен с элементами игольчатой формы, острия которых обращены в сторону заземленного электрода, которым служит металлический воздуховод байпаса.