Изготовление свободного от дефектов устройства на основе ребра в области поперечного эпитаксиального наращивания

Иллюстрации

Показать всеИзобретение относится к структурам электронных схем. Ребра электронного устройства сформированы путем эпитаксиального выращивания первого слоя материала поверх поверхности подложки на дне щели, сформированной между боковыми стенками областей узкощелевой изоляции (STI). Высота щели может составлять, по меньшей мере, 1,5 размера ее ширины, и первый слой может заполнять меньше, чем высоту щели. Затем второй слой из материала может быть эпитаксиально выращен на первом слое щели и поверх верхних поверхностей областей STI. Второй слой может иметь вторую ширину, продолжающуюся поверх щели и поверх участков верхних поверхностей областей STI. Второй слой может затем быть структурирован и может быть вытравлен для формирования пары ребер электронного устройства поверх участков верхних поверхностей областей STI, проксимально щели. Изобретение позволяет исключить дефекты кристаллов в ребрах, из-за различия между постоянными кристаллических решеток на границе перехода слоев. 3 н. и 17 з.п. ф-лы, 10 ил.

Реферат

Область техники

Устройства, представляющие собой электронные схемы, изготовление и структура устройств электронных схем на основе ребер.

Уровень техники

Все более улучшающиеся рабочие характеристики устройств, представляющих собой электронные схемы на подложке (например, транзисторы, резисторы, конденсаторы и т.д. в интегральных схемах (IC), на полупроводниковой (например, кремниевой) подложке) обычно представляют собой основной фактор, учитываемый во время конструирования, изготовления и работы этих устройств. Например, во время конструирования и изготовления или формирования транзисторных устройств из металлооксидного полупроводника (MOS), таких как используются в комплементарном металлооксидном полупроводнике (CMOS), часто требуется усилить движение электронов в каналах устройствах MOS N-типа (n-MOS) и усилить движение положительно заряженных дырок в каналах устройства MOS P-типа (p-MOS). Однако рабочие характеристики и движение замедляются из-за несовпадения постоянных кристаллических решеток и дефектов, возникающих между слоями материалов, используемых для формирования MOS.

Для некоторых вариантов осуществления CMOS одновременная интеграция материалов, с несовпадающими постоянными кристаллических решеток, таких как эпитаксиальное выращивание материалов III-V на кремнии, представляет собой большую проблему. В настоящее время в уровне техники отсутствуют решения для совместной интеграции эпитаксиального выращивания n- и p-MOS материалов на одной кремниевой подложке. Таким образом, в существующих в настоящее время вариантах применения, из-за большого различия между постоянными кристаллических решеток в материалах возникают дефекты, когда новые материалы (III-V, германий (Ge)) выращивают на подложке из кремниевого материала.

Краткое описание чертежей

На фиг. 1 схематично показан вид в поперечном сечении участка основания в виде полупроводниковой подложки после формирования слоя материала узкощелевой изоляции (STI) на верхней стороне подложки.

На фиг. 2 представлена полупроводниковая подложка по фиг. 1 после формирования областей STI и щелей между областями STI.

На фиг. 3 представлена полупроводниковая подложка по фиг. 1 после формирования эпитаксиального материала в щелях между областями STI.

На фиг. 4 представлена полупроводниковая подложка по фиг. 1 после полировки и формирования структуры эпитаксиального материала, сформированного поверх щели и поверх области STI.

На фиг. 5 представлена полупроводниковая подложка по фиг. 1 после формирования ребер из эпитаксиального материала, сформированного поверх области STI.

На фиг. 6 представлена полупроводниковая подложка по фиг. 1 после формирования слоя материала STI поверх ребер и щели.

На фиг. 7 представлена полупроводниковая подложка по фиг. 1 после полировки слоя STI, сформированного поверх ребер, щели и области STI; и после вытравливания выемки, для того, чтобы открыть боковые стенки устройства на ребрах электронного устройства.

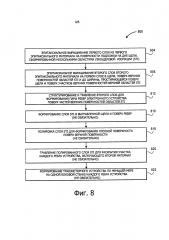

На фиг. 8 показан пример обработки для формирования пары ребер электронного устройства.

На фиг. 9 показан пример обработки для формирования пары ребер электронного устройства.

На фиг. 10 иллюстрируется вычислительное устройство, в соответствии с одним вариантом реализации.

Осуществление изобретения

Существенное различие между постоянными кристаллических решеток в материалах может генерировать дефекты, когда определенные материалы (например, материалы типа III-V или германия (Ge)) подвергают эпитаксиальному росту на подложке из кремниевого материала (например, на монокристаллическом кремнии). В некоторых случаях, материалы можно эпитаксиально выращивать из поверхности подложки, в щелях между областями узкощелевой изоляции (STI). Рост можно структурировать и подвергать травлению для формирования "ребер" материала, на которых могут быть сформированы устройства. Таким образом, могут присутствовать дефекты в "ребрах" материала, в которых или на которых могут быть сформированы устройства, после структурирования ребер и травления после выращивания.

Например, дефекты могут быть захвачены либо вдоль боковых стенок STI, формирующих щели, благодаря тому, что высота (H) щели больше, чем ширина (W) и длина (L) щели, таким образом, что отношения H/W > =1,5 и H/L > =1,5. Такое соотношение может привести к минимальному пределу отношений H/W, для блокирования множества дефектов в пределах буферного слоя, формируемого в щели. Однако существуют другие дефекты, включающие в себя дефекты упаковки, которые возникают в боковой стенке STI, которые все еще остаются в пределах щели.

Улучшение плотности дефектов могут быть выполнено с помощью оптимизации роста/специальных приемов при выращивании поверхностной пленки. Однако это не позволяет уменьшить такие дефекты внутри щели. Такие дефекты распространяются через щель и могут привести к проблемам при производстве и вариациям устройства, построенном на слое устройства, сформированном в результате эпитаксиального выращивания, продолжающегося выше щели. Такое распространение может присутствовать в устройствах на "ребрах", сформированных в ребрах, которые структурируют и которые подвергают травлению на основе эпитаксиального выращивания, продолжающегося выше щели. Такие устройства могут включать в себя транзисторы, резисторы, конденсаторы и т.д. в виде интегральной схемы (IС) на ребре, сформированные на одной или на боковых стенках "ребер", выращенных из или продолжающихся выше полупроводниковой (например, кремниевой) подложки или подложки из другого материала. Такие устройства могут включать в себя транзисторные устройства на основе металлооксидного полупроводника (MOS) на ребре, такие как используются в комплементарных металло-оксидных полупроводниках (CMOS), на основе движения электронов в каналах устройства MOS N-типа (n-MOS) и движения положительно заряженных дырок в каналах устройства MOS P-типа (p-MOS).

В соответствии с вариантами осуществления, такие дефекты могут быть исключены путем эпитаксиального выращивания первым слоем материала на поверхности подложки, на дне щели, сформированной между боковыми стенками областей узкощелевой изоляции (STI). Затем второй слой материала может быть эпитаксиально выращен на первом слое в щели и поверх верхних поверхностей областей STI. Второй слой может иметь вторую ширину, продолжающуюся поверх щели и поверх участка верхних поверхностей областей STI. Второй слой затем может быть структурирован и может быт обработан травлением для формирования пары участков, расположенных на ребрах электронного устройства на верхних поверхностях областей STI, в непосредственной близости к щели. Такая обработка позволяет исключать дефекты кристаллов в ребрах, из-за различия между постоянными кристаллических решеток на границах перехода слоев. Например, дефекты (например, дефекты кристаллов) в щели могут не расширяться или могут не существовать в областях поперечного эпитаксиального нароста (например, часть ширины второго слоя, продолжающаяся поверх участков верхних поверхностей областей STI). Таким образом, ребра, сформированные из этого материала, могут обеспечивать материал для электронного устройства (например, ямы и щели), в которых могут быть сформированы не содержащие дефекта устройства на основе ребра.

На фиг. 1 схематично показан вид в поперечном сечении участка основания для полупроводниковой подложки после формирования слоя материала STI на верхней стороне подложки. На фиг. 1 показана полупроводниковая подложка или основание 101 из материала 102, имеющее верхнюю поверхность 103. Подложка 101 может включать в себя, может быть сформирована из, на нее может быть нанесен, или она может быть выращена из кремния, поликристаллического кремния, монокристаллического кремния или используя различные другие соответствующие технологии для формирования кремниевого основания или подложки, такой как кремниевая пластина. Например, в соответствии с вариантами осуществления, подложка 101 может быть сформирована путем выращивания материала основания в виде подложки из монокристаллического кремния, имеющего толщину от 100 ангстрем до 1000 ангстрем из чистого кремния. В качестве альтернативы, подложка 101 может быть сформирована, используя достаточное химическое осаждение из паровой фазы (CVD) различных соответствующих материалов 102 из кремния или кремниевого сплава, для формирования слоя материала, имеющего толщину от одного до трех микрометров, такого как CVD, для формирования толщины два микрометра. Также учитывается, что подложка 101 может представлять собой смягченный, несмягченный, полупроводниковой частоты и/или неполупроводниковой частоты материал 102 кремниевого сплава. Материал 102 может представлять собой смягченный материал (например, имеющий ненапряженную решетку) на поверхности 103. Материал 102 может представлять собой монокристаллический кремниевый материал. Подложка 102 может быть изготовлена из кремния и может иметь верхнюю поверхность 103 с (100) кристаллически ориентированным материалом (например, в соответствии с индексом Миллера). Подложка 101 может представлять собой "неправильно срезанную" подложку.

На фиг. 1 также показан слой материала 104 изоляции с мелкими щелями (STI), сформированного или выращенного на верхней поверхности 103 подложки 101. Материал 104 STI может быть сформирован из оксида или нитрида или их комбинации. Материал 104 STI может быть сформирован из SiC или другого материала, как известно в данной области техники. Материал 104 STI может быть сформирован в результате осаждения атомарного слоя (ALD) или химического осаждения из паровой фазы (CVD). Материал 104 STI обычно наносят, используя плазмо-химическое осаждение из паровой фазы (PECVD). В некоторых случаях материал 104 STI формируют, используя ALS, CVD, PECVD для TEOS + 02 + RF при температуре 400°C. В некоторых случаях, любой из различных предшественников кислорода, силановых предшественников или общих предшественников можно использовать во время обработки (например, PECVD), для формирования материала 104 STI, как известно в данной области техники.

Нижняя поверхность материала 104 может иметь такую же (100) ориентацию кристаллов, как и у материала 102 (например, на поверхности 103). В некоторых случаях, нижняя поверхность материала 104 может иметь такой же размер кристаллической решетки, как и у материала 102 (например, на поверхности 103). Материал 104 может представлять собой ненапряженный материал (например, имеющий ненапряженную решетку) в отношении его границы перехода (например, где материал 104 химически или на атомарном уровне связан с поверхностью 103, находящейся под ним) с поверхностью 103.

На фиг. 2 показана полупроводниковая подложка по фиг. 1 после формирования областей STI и щелей между областями STI. На фиг. 2 показаны щели 105 и 106, сформированные между областями 107, 108 и 110 STI, и поверхность 103. Области 107, 108 и 110 могут быть сформированы путем структурирования и обработки травлением, как известно в данной области техники. Это может включать в себя формирование сплошного слоя из материала 104 STI, с последующей структуризацией и обработкой травлением материала 104 для формирования областей 107, 108 и 110 STI. В некоторых случаях, структурирование и обработка травлением материала 104 для формирования областей STI включают в себя использование резиста, или жесткой маски под резистом для структурирования материалов. В некоторых случаях 1, 2 или 3 слоя резиста могут использоваться для структурирования материалов. В некоторых случаях, структурирование и обработка травлением материала 104 для формирования областей STI включают в себя использование травления плазмой O2 или O2/Ar под давлением в диапазоне от 10-100 мТорр, и при комнатной температуре. Такое структурирование и обработка травлением также могут включать в себя обработку травлением оксидов, включающих в себя материал STI путем обработки травлением с флюороуглеродами (например, CF4 и/или C4F8), O2 и Ar, при давлении в диапазоне 10-100 мТорр и при комнатной температуре.

Область 108 STI имеет боковую стенку 112 и верхнюю поверхность 116. У области STI 110 есть боковая стенка 114 и верхняя поверхность 118. Боковые стенки 112 и 114 могут представлять собой вертикальные плоские поверхности, перпендикулярные (например, расположенные под прямым углом относительно) горизонтальным плоским поверхностям на поверхности 103 и горизонтальным плоским поверхностям на поверхностях 116 и 118. Боковые стенки могут содержать или могут быть изготовлены из материала 104 STI. Области 108 и 110 STI могут иметь ширину от 100 до 1000 нанометров (нм).

Щели 105 и 106 могут быть сформированы боковыми стенками областей 107,108 и 110. Более конкретно, на фиг. 2 показана щель 106, сформированная или имеющая сторону на боковой стенке 112 области 108, сторону на боковой стенке 114 области 110, с нижней частью на верхней поверхности 103, и верхней частью, расположенной рядом (например, проксимально) с верхними поверхностями 116 или 118. Щели 105 и 106 могут включать в себя поверхность 103 из материала 102, открытого на дне щели, такой как плоская или выровненная поверхность кристаллического материала. В некоторых случаях, каждая из щелей 105 и 106 определена дополнительными боковыми стенками других областей STI, таких как передняя и задняя STI, имеющие боковую стенку, аналогичную боковым стенкам 112 и 114, и верхние поверхности, аналогичные поверхностям 116 или 118, но образующих длину L щели 106.

Щель 106 может иметь ширину W1, определенную горизонтальным расстоянием между боковой стенкой 112 области 108 и сторону в боковой стенке 114 области 110. Ширина W1 может представлять собой ширину от 10 до 100 нанометров (нм). В некоторых случаях W1 составляет приблизительно 25 нм.

Щель 106 может иметь высоту H1, определенную вертикальным расстоянием между верхней поверхностью 103 и верхней поверхностью 116 или 118. Высота H1 может представлять собой высоту от 30 до 300 нанометров (нм). В некоторых случаях H1 составляет приблизительно 75 нм. H1 щели может быть больше, чем W1 щели таким образом, что отношение H1/W1 > =1,5. В некоторых случаях, отношение H1/W1 = 1,5. В некоторых случаях, отношение H1/W1 > =2,0.

Щель 106 может иметь длину L1, определенную, как длина, продолжающаяся в сторону страницы и вдоль боковой стенки 112 или боковой стенки 114. Длина L1 может представлять собой длину от 10 до 100 нанометров (нм). В некоторых случаях L1 составляет приблизительно 25 нм. В некоторых случаях L1 равна (или приблизительно является такой же как) W1. H1 щели может быть больше, чем L1 щели таким образом, что отношение H1/L1 > =1,5. В некоторых случаях, отношение H1/L1 = 1,5. В некоторых случаях, отношение H1/L1 > =2,0. В соответствии с некоторыми вариантами осуществления, W1 может составлять от 10 до 15 нанометров (нм), и H1 может составлять 350 нанометров (нм). В случае необходимости, L1 может быть равно W1.

На фиг. 2 показаны щели 105 и 106, сформированные между областями 107, 108 и 110 STI, и поверхностью 103. Однако, считается, что больше аналогичных щелей и областей может присутствовать на подложке 101 (например, по меньшей мере, сотни или сотни тысяч).

На фиг. 3 показана полупроводниковая подложка по фиг. 1 после формирования эпитаксиального материала в щелях между областями STI. На фиг. 3 показано формирование эпитаксиального материала в щели 106, однако, предусматривается, что щель 106 представляет собой любое количество щелей, сформированных в областях STI на подложке 101. На фиг. 3 показан первый слой 120 материала 122, эпитаксиально выращенного из поверхности 103 в щели 106. Материал 122 может быть эпитаксиально выращен из поверхности 103 кристалла поверхности 103 подложки. Материал 122 может быть сформирован путем эпитаксиального выращивания (например, способом гетероэпитаксии), используя осаждение атомарного слоя (ALD) или химическое осаждение из паровой фазы (CVD), и может быть выращен только из "затравочной" поверхности 103 ниже в щель, но не может быть выращен на боковых стенках STI или на верхних поверхностях STI. Выбор условий осаждения для роста, таких как температура для роста, давление потока газа и т.д., может определять избирательность эпитаксиального роста. В некоторых случаях, выращивание слоя 120 выполняется избирательно от поверхности 103 путем выбора или использования заданного диапазона температуры роста, давления диапазона потока газа и т.д., как показано для материала 122, для выращивания из материала на поверхности 103, но без выращивания из или инициирования на материале боковой стенки или на верхних поверхностях STI.

Материал 122 может представлять собой первый слой из кристаллического материала, который имеет высоту H2 от поверхности 103, которая меньше, чем H1. Материал 122 может иметь нижнюю поверхность, имеющую (100) кристаллически ориентированный материал, выращенный из поверхности 103, и боковые поверхности, имеющие (110) кристаллически ориентированный материал вдоль или рядом с боковыми стенками 112 и 114. В некоторых вариантах осуществления дефекты кристалла могут присутствовать в материале 122 рядом или вдоль боковых стенок 112 и 114 STI, формирующих щели. В некоторых вариантах осуществления дефекты кристалла могут присутствовать в материале 122 из-за дефектов, включающих в себя дефекты упаковки, которые возникают на боковых стенках 112 или 114 STI, которые все еще остаются в щели 106.

Материал 122 может иметь верхнюю поверхность, имеющую (100) ориентацию кристалла (индекс Миллера). Верхняя поверхность слоя 120 может быть отполирована или может быть подвергнута травлению для формирования плоской поверхности, имеющей (100) кристаллический индекс. Слой 120 может иметь ширину W2 между боковыми стенками 112 и 114. W2 может быть меньше чем или равна W1. В некоторых случаях, разность по ширине может возникать из-за кристаллических дефектов в материале 122. Слой 120 может иметь длину L1.

Слой 120 может иметь высоту H2, определенную вертикальным расстоянием между верхней поверхностью 103 и верхней поверхностью слоя 120. Высота H2 может представлять собой высоту от 50 до 150 нанометров (нм). В некоторых случаях H2 приблизительно составляет 70 нм. В некоторых случаях, слой 120 представляет собой слой материала InP или GaAs.

Нижняя поверхность слоя 120 может иметь такую же (100) кристаллическую ориентацию, как и у материала 102 (например, на поверхности 103). В некоторых случаях, нижняя поверхность слоя 120 может иметь такой же размер кристаллической решетки, как и у материала 102 (например, у поверхности 103). Слой 120 может представлять собой ненапряженный материал (например, имеющий ненапряженную решетку) в отношении его границы перехода с поверхностью 103. В некоторых случаях, слой 120 представляет собой ненапряженный слой (частично или полностью) в отношении подложки (например, поверхности 103).

На фиг. 3 показан второй слой 130 из материала 132, эпитаксиально выращенного из верхней поверхности слоя 120. Материал 132 может быть эпитаксиально выращенным из верхней кристаллической поверхности слоя 120. Материал 132 может быть сформирован путем эпитаксиального выращивания (например, способом гетероэпитаксии), используя химическое осаждение из паровой фазы (CVD) и может быть выращен только из "затравочной" верхней поверхности слоя 120, расположенного ниже в щель, но может не быть выращен на боковых стенках или на верхних поверхностях STI. В некоторых случаях, рост слоя 130 выполняют избирательно от верхней поверхности слоя 120 (например, из материала 122), путем выбора или использования заданного диапазона температуры, давления в диапазоне потока газов и т.д. для выращивания, как известно для материала 132, для выращивания из материала 122, но без роста из или без инициирования на материале боковой стенки или на верхних поверхностях STI.

Материал 132 может представлять собой второй слой кристаллического материала, который имеет высоту, определенную вертикальным расстоянием между верхней поверхностью слоя 120 и верхней поверхностью слоя 130. Участок высоты слоя 130 может иметь высоту H3, продолжающуюся выше или поверх верхних поверхностей 116 и 118 областей 108 и 110 STI. Материал 132 может иметь нижнюю поверхность, имеющую (100) кристаллически ориентированный материал, выращенный из слоя 120, и боковые поверхности, имеющие (110) кристаллически ориентированный материал вдоль или рядом с боковыми стенками 112 и 114. В некоторых вариантах осуществления кристаллические дефекты могут присутствовать в материале 132 рядом или вдоль боковых стенок 112 и 114 STI, формирующих щели. В некоторых вариантах осуществления кристаллические дефекты могут присутствовать в материале 132 из-за дефектов, включающих в себя дефекты упаковки, которые возникают на боковых стенках 112 или 114 STI, и которые все еще остаются в пределах щели 106. Материал 132 может иметь верхнюю поверхность, имеющую (100) кристаллическую ориентацию (индекс Миллера). Верхняя поверхность слоя 130 может быть отполирована или может быть подвергнута травлению, для формирования плоской поверхности, имеющей (100) кристаллический индекс.

Слой 130 может иметь горизонтальную ширину W3, продолжающуюся поперек или поверх щели (например, W1), и участки верхних поверхностей на поверхности 116 и 118 областей 108 и 110 STI. W3 может быть больше, чем (например, и включая в себя) W1. В некоторых случаях, кристаллические дефекты в материале 132 рядом или вдоль боковых стенок 112 и 114 STI не продолжаются на участок слоя 130, имеющего высоту H3 и ширину W3. Слой 130 может иметь длину L1.

Слой 130 может иметь вертикальную высоту H3 выше или поверх верхних поверхностей 116 и 118 областей 108 и 110 STI. Высота H3 может представлять собой высоту от 5 до 100 нанометров (нм). В некоторых случаях H3 составляет приблизительно 20 нм. В соответствии с некоторыми вариантами осуществления, разность по высоте между верхней частью слоя 120 и верхней частью слоя 130 может составлять 200 нанометров (нм).

Нижняя поверхность слоя 130 может иметь такую же (100) кристаллическую ориентацию, как и у материала 122 (например, на его верхней поверхности). В некоторых случаях, нижняя поверхность слоя 130 может иметь такой же размер кристаллической решетки, как и у материала 122 (например, на его верхней поверхности). Слой 130 может представлять собой ненапряженный материал (например, иметь ненапряженную кристаллическую решетку) в отношении его границ перехода со слоем 120 (например, на его верхней поверхности). В некоторых случаях, слой 130 представляет собой ненапряженный слой (в основном или полностью) в отношении слоя 120 (например, верхней поверхности материала 122).

На фиг. 3 показан третий слой 140 материала 142, эпитаксиально выращенный из верхней поверхности слоя 130. Слой 140 может представлять собой слой "устройства", такой как слой, на котором или в котором формируются устройства схемы, как известно в данной области техники. Такие устройства могут включать в себя устройства, описанные ниже.

Материал 142 может быть эпитаксиально выращен из кристаллической верхней поверхности слоя 130.

Материал 142 может быть сформирован путем эпитаксиального выращивания (например, используя гетероэпитаксию) с использованием химического осаждения из паровой фазы (CVD) и может быть выращен только из "затравочной" верхней поверхности слоя 130 ниже в щель, но без выращивания на боковых стенках или на верхних поверхностях STI. В некоторых случаях, рост слоя 140 представляет собой избирательный рост из верхней поверхности слоя 130 (например, из материала 132) путем выбора или использования заданного температурного диапазона для роста, давления в диапазоне потока газа и т.д., как известно для материала 142, для выращивания из материала 132, но без роста из или инициирования на материале боковой стенки или верхних поверхностях STI.

Материал 142 может представлять собой третий слой кристаллического материала, который имеет высоту, определенную вертикальным расстоянием между верхней поверхностью слоя 130 и верхней поверхностью слоя 140. Слой 140 может иметь высоту H4, продолжающуюся выше или поверх верхних поверхностей 116 и 118 из областей 108 и 110 STI. H4 может быть больше чем H3.

Материал 142 может иметь нижнюю поверхность, имеющую (100) кристаллически ориентированный материал, выращенный из слоя 130, и боковые поверхности, имеющие (110) кристаллически ориентированный материал вдоль направления, параллельного боковым стенкам 112 и 114. В некоторых вариантах осуществления дефекты кристаллов, которые присутствуют в материалах 122 или 132 рядом или вдоль боковых стенок 112 и 114 STI, могут не продолжаться в слой 140 (например, не продолжаться до высоты H4 и ширины W4). В некоторых вариантах осуществления дефекты кристалла могут присутствовать в материале 142, из-за дефектов, включающих в себя дефекты упаковки, которые возникают на боковых стенках 112 или 114 STI, которые не продолжаются в слой 140 (например, не продолжаются до высоты H4 и ширины W4).

Материал 142 может иметь верхнюю поверхность, имеющую (100) ориентацию кристалла (индекс Миллера). Верхняя поверхность слоя 140 может быть отполирована или может быть обработана травлением для формирования плоской поверхности, имеющей (100) кристаллический индекс. Слой 140 может иметь горизонтальную ширину W4, продолжающуюся через или поверх щели (например, W1) на участках верхних поверхностей 116 и 118 областей 108 и 110 STI.

W4 может быть больше чем (например, и включая в себя) W3 (например, и W1). Слой 140 может иметь длину L1. В некоторых случаях, слой 140 представляет собой одиночный слой из материала InGaAs или InAs. В некоторых случаях, слой 140 представляет собой укладку из множества слоев материала InGaAs/InP/InGaAs.

Слой 140 может иметь вертикальную высоту H4 выше или поверх верхних поверхностей 116 и 118 областей 108 и 110 STI. В некоторых случаях, когда слой 140 представляет собой укладку из множества слоев, высота H4 может представлять собой высоту от 50 до 300 нанометров (нм). В некоторых случаях, когда слой 140 представляет собой одиночный слой, высота H4 может представлять собой высоту от 20 до 300 нанометров (нм). В некоторых случаях H4 приблизительно составляет 50 нм. В соответствии с некоторыми вариантами осуществления, разница по высоте между вершиной слоя 130 и вершиной слоя 140 или слоя 150 может составлять 50 нанометров (нм).

Нижняя поверхность слоя 140 может иметь такую же (100) ориентацию кристалла, как и у материала 132 (например, на его верхней поверхности). В некоторых случаях нижняя поверхность слоя 140 может иметь такой же размер кристаллической решетки, как и у материала 132 (например, на его верхней поверхности). Слой 140 может быть выполнен из ненапряженного материала (например, может иметь ненапряженную решетку) в отношении его границы перехода со слоем 130 (например, на его верхней поверхности). В некоторых случаях, слой 140 может иметь такую же постоянную кристаллической решетки, как и на дне слоя 120 или на поверхности 103. В некоторых случаях, слой 140 согласован по решетке в отношении слоя 130 (например, верхней поверхности материала 132). В некоторых случаях, слой 140 полностью растянут относительно слоя 130 (например, верхняя поверхность материальных 132). Растяжение может представлять собой деформацию растяжения или деформацию сжатия, которая соответствует повышению мобильности носителей.

На фиг. 4 показана полупроводниковая подложка по фиг. 1 после полировки и структурирования эпитаксиального материала, сформированного поверх щели и над областями STI. На фиг. 4 показан слой 140, отполированный или выровненный для формирования слоя 150. Полировка или выравнивание слоя 140 может быть выполнено, используя химическую, физическую или механическую полировку, как известно в области техники, для формирования верхней плоской поверхности 164 материала 142. Слой 150 может быть описан, как четвертый слой, включающий в себя материал 142 и материал 132, который расположен или который существует поверх верхней поверхности щели (например, в пределах W1 и L1, выше или поверх H1) и областей STI (например, поверх поверхностей 116 и 118). Слой 150 может иметь горизонтальную ширину W4 в его основании или на верхних поверхностях, таких как поверхности 116 и 118 областей 108 и 110 STI. Слой 150 может иметь горизонтальную ширину W5 на его верхней поверхности и высоту Н5 поверх части верхних поверхностей, таких как поверхности 116 и 118 областей 108 и 110 STI. W5 может быть меньше чем W4 и больше чем W3. Н5 может быть меньше чем H4 и больше чем H3. Ширина W5 может представлять собой ширину от 15 до 100 нанометров (нм). В некоторых случаях W5 составляет приблизительно 20 нм, высота Н5 может представлять собой высоту от 10 до 150 нанометров (нм). В некоторых случаях Н5 составляет приблизительно 60 нм.

На фиг. 4 также показаны структуры или маски 160 и 162, сформированные на участках полированной или выровненной верхней поверхности 164 слоя 150. В некоторых случаях, маски 160 и 162 имеют ширину W6, которая меньше, чем половина W5. Маски 160 и 162 могут иметь длину L1. Ширина W6 может представлять собой ширину от 5 до 50 нанометров (нм). В некоторых вариантах осуществления ширина W6 может представлять собой ширину от 2 до 5 нанометров (нм). В некоторых случаях W6 составляет приблизительно 5 нм.

Маски 160 и 162 могут иметь внутренние боковые стенки 166 и 168 поверх боковых стенок 112 и 114. Внутренние боковые стенки 166 и 168 могут представлять собой плоские поверхности, параллельные и выровненные (например, непосредственно выше) с плоскими боковыми стенками 112 и 114 (например, как показано пунктирной линией). Маски 160 и 162 могут иметь внешние боковые стенки 170 и 172 поверх поверхности 116 и 118. Внешние боковые стенки 170 и 172 могут представлять собой плоские поверхности, параллельные плоским боковым стенкам 112 и 114, и могут продолжаться на длину L поверх поверхностей 116 и 118.

В соответствии с некоторыми вариантами осуществления, W1 может составлять от 10 до 15 нанометров (нм); H1 может составлять 350 нанометров (нм); H2 может составлять 70 нанометров (нм); разность по высоте между вершиной слоя 120 и вершиной слоя 130 может составлять 200 нанометров (нм); и разность по высоте между вершиной слоя 130 и вершиной слоя 140 или слоя 150 может составлять 50 нанометров (нм). Кроме того, L1 может быть равна W1.

На фиг. 5 показана полупроводниковая подложка по фиг. 1 после формирования ребер из эпитаксиального материала, сформированного поверх областей STI. На фиг. 5 показаны ребра 180 и 190, сформированные из слоя 150, используя обработку влажного или сухого травления, для удаления слоев 150, 140, 130 и 120, которые не были защищены масками или под масками 160 и 162. В некоторых вариантах осуществления ребра 180 и 190 могут быть описаны, как "ребра устройства" или "ребра электронного устройства", на которых могут быть сформированы электронные устройства.

Такое вытравливание может удалять первую ширину слоев 150, 140, 130 и 120 внутри и выше щели 106 (например, и рядом или в непосредственной близости к внутренним боковым стенкам 166 и 168), для того, чтобы открыть поверхность 103 поверхности подложки. Такое вытравливание также позволяет удалять первую ширину слоев 130 и 120 в щели 106, для того, чтобы открыть боковые стенки 112 и 114. Такое вытравливание позволяет удалять ширину слоев 120, 130 и 140, расположенных между боковыми стенками 166 и 168, до глубины, на которой открывается верхняя поверхность подложки. В некоторых случаях, такое вытравливание может включать в себя избирательное вытравливание для обработки вытравливания только поверх щели (например, не без вытравливания на верхних поверхностях 116 и 118).

Такое вытравливание формирует щель 206. Щель 206 может включать в себя щель 106, и ширина (например, W1), и длина щели 106 превышают высоту Н5 (и высоту масок 160 или 162) поверх поверхностей 116 и 118. Такое вытравливание позволяет удалять первую ширину или участки слоев 150, 140, 130 и 120, включая в себя любые дефекты, которые могли присутствовать в материале 122 или 132 рядом или вдоль боковых стенок 112 и 114; и любые кристаллические дефекты в материалах 122, 132 или 142, из-за дефектов, включающих в себя дефекты упаковки, которые возникают на боковых стенках 112 или 114 STI. В некоторых вариантах осуществления, поскольку дефекты (например, кристаллические дефекты) в щели 106 не распространились или отсутствуют в областях поперечного эпитаксиального нароста (например, W6) слоя 140 или материала 142, ребра 180 и 190 могут предоставлять материал для электронного устройства (например, ямы и каналов), в которых могут быть сформированы не содержащие дефект устройства на основе ребра (например, в этой боковой области эпитаксиального нароста, которая представляет собой слой 140 на ребрах).

В некоторых случаях, такая же или отдельная обработка влажным или сухим вытравливанием может использоваться для удаления ширины слоев 150, 140 и 130 рядом с внешними боковыми стенками 170 и 172 и поверх поверхностей 116 и 118, чтобы открыть поверхности 116 и 118. Такое вытравливание позволяет удалять ширину слоев 130 и 140, расположенных на расстоянии от щели, чтобы открыть верхние поверхности 116 и 118. В некоторых случаях, такое вытравливание может включать в себя избирательное вытравливание, для обработки вытравливанием только верхних поверхностей 116 и 118 (например, без обработки вытравливанием поверх щели). В некоторых случаях, такое вытравливание может представлять собой обработку химическим вытравливанием, для обработки вытравливания, как поверх верхней поверхностей 116 и 118, так и поверх щели 106.

На фиг. 5 показаны ребра 180 и 190, сформированные на участках верхних поверхностей 116 и 118 над и продолжающихся по боковым стенкам 112 и 114. В некоторых случаях, ребра 180 и 190 имеют ширину W6 и высоту Н5, включающую в себя материал 130 и 140 (например, как слой 150). Ребра 180 и 190 могут иметь длину L1. Ребра 180 и 190 могут иметь (например, открытые) внутренние боковые стенки 182 и 192 поверх боковых стенок 112 и 114. Внутренние боковые стенки 182 и 192 могут представлять собой плоские поверхности, параллельные и выровненные с (например, непосредственно выше) плоскими боковыми стенками 112 и 114. Внутренние боковые стенки 182 и 192 могут представлять собой плоские поверхности, параллельные и выровненные с (например, непосредственно ниже) внутренними боковыми стенками 166 и 168. Ребра 180 и 190 могут иметь (например, открытые) внешние боковые стенки 184 и 194 поверх поверхностей 116 и 118. Внешние боковые стенки 184 и 194 могут представлять собой плоские поверхности, параллельные плоским боковым стенкам 112 и 114, и могут продолжаться вдоль длины L поверх поверхностей 116 и 118. Внешние боковые стенки 184 и 194 могут представлять собой плоские поверхности, параллельные и выровненные с (например, непосредственно ниже) внешними боковыми стенками 170 и 172.

На фиг. 6 показана полупроводниковая подложка по фиг. 1 после формирования слоя из материала STI поверх ребер и щели. На фиг. 6 показан слой 204 из материала 205 изоляции с мелкими щелями (STI), сформированного или выращенного на верхней поверхности 103; верхних поверхностях масок 160 и 162; и верхних поверхностях 116 и 118. В некоторых случаях, маски 160 и 162 могут быть удалены, и слой 204 формируется на верхних поверхностях ребер 180 и 190. Слой 204 может быть сформирован в щели 206 и может заполнять ее. Слой 204 может быть сформирован до высоты H6, которая больше, чем высота Н5 (и, в случае необходимости, больше чем высота масок 160 или 162). Материал 204 STI может быть сформирован аналогично материалу 104 и может иметь такую же кристаллическую ориентацию, как и у него, может иметь такой же размер кристаллической решетки, и может быть выполнен из ненапряженного материала, аналогично материалу 104. Материал 204 STI может представлять собой конформный слой или сплошной слой, сформированный поверх верхней поверхности 103; верхних поверхностей масок 160 и 162; и верхних поверхностей 116 и 118.

На фиг. 7 показана полупроводниковая подложка по фиг. 1 после полировки слоя STI, сформированного поверх ребер, щели и областей STI; и после вытравливания выемки, чтобы открыть боковые стенки устройства ребер электронного устройства или участков ребер. На фиг. 7 показаны ребра 180 и 190 после полировки или выравнивания слоя 204 STI до высоты выше или больше, чем высота H5 верхних поверхностей ребер 180 и 190; и после последующего вытравливания выемки в слое 204 STI до высоты H3, чтобы открыть боковые стенки устройства на ребрах, и для формирования слоя 214 STI. Полировка или выравнивание слоя 204 STI могут быть выполнены, используя химическую, физическую или механическую полировку, как известно в данной области техники, для формирования верхней плоской поверхности материала 205 на высоте, большей, чем высота Н5. После полировки впоследствии можно использовать влажное вытравливание сплошного слоя для формирования выемки на верхней поверхности выровненного материала 205 до высоты H3, чтобы открыть слой 140 устройства. При таком вытравливании может использоваться разбавленная HF в течение нескольких секунд для удаления, по меньшей мере, высоты H4 материала 205. Такое вытравливание может оставлять высоту H3 материала 205 поверх или выше в