Способ формирования контактных окон в слое защитного основания высоковольтного прибора

Иллюстрации

Показать всеИзобретение относится к электронной полупроводниковой технике, а именно к технологии изготовления высоковольтных кремниевых приборов и направлено на улучшение электрических характеристик высоковольтных приборов, снижение количества выхода из строя приборов в результате обрыва металла и пробоя по поверхности высоковольтных планарных р-п-переходов. Техническим результатом изобретения является формирование контактных окон с пологим профилем в защитном слое структуры с двойной металлизацией с возможностью проведения разварки над активной областью кристалла высоковольтного прибора. В способе формирования контактных окон в слое защитного основания высоковольтного прибора, включающем формирование диэлектрического слоя на слое металлизации, осаждение пассивирующего слоя, осаждение фоторезиста через маску, плазмохимическое травление до металла, удаление фоторезиста, нанесение второго слоя металлизации, в качестве диэлектрического слоя центрифугированием наносится полиимид, после чего проводится его полимеризация при температуре 350-450°С, после нанесения фоторезиста проводится подтравливание пассивирующего слоя до полиимида под маску фоторезиста жидко-химическим травлением, затем проводится плазмохомическое травление поверхности на половинное время вытравливания полиимида, остатки фоторезиста удаляются и снова наносится фоторезистивный слой через маску меньшего размера для травления до металла. 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к электронной полупроводниковой технике, а именно к технологии изготовления высоковольтных кремниевых приборов и способам защиты p-n-переходов от влияния внешних зарядов.

В настоящее время широко используется плазмохимическое травление переходных контактных окон в диэлектриках. Однако при нанесении слоя металлизации он повторяет прямоугольный профиль окна, образуя таким образом очаги напряжения, на которых происходит обрыв металла, что приводит к отказу устройства. При травлении толстых слоев диэлектрика контактные окна с вертикальными стенками плохо запыляются металлом.

Известен способ изготовления высоковольтных кремниевых приборов (РФ 1556432, МПК H01L 21/18, опубл. 09.01.1995), задача которого заключается в повышении выхода годных приборов за счет исключения взаимодействия электродов с пассивирующей пленкой поликремния, увеличения прочности соединения внешних выводов с контактными площадками и увеличения плотности компоновки приборов. Для этого при изготовлении полупроводниковых приборов после формирования в кремниевой подложке p-n-перехода с элементами краевой защиты, например, с охранными диффузионными кольцами и создания электродов с контактными площадками осаждают маскирующую пленку окисла кремния при температуре подложки 400°С, затем вскрывают поверхности подложки над элементами краевой защиты, наносят пленку полуизолирующего поликремния, вскрывают контактные площадки, проводят термообработку при 400-450°С и осуществляют присоединение внешних выводов к контактным площадкам.

Однако использование данного способа не представляется возможным при формировании двуслойной металлизации, когда слой диэлектрика осаждается на уже готовый нижний металлический слой, диапазон рабочих температур ограничивается 350-450°С, что предполагает использование только плазменно-стимулированные методы осаждения. Диэлектрики, пригодные для работы в таком режиме, отличаются низким качеством, высокой пористостью, рыхлостью, низкой механической прочностью. При разварке через 1,5 мкм такого диэлектрика получается сквозная закоротка.

Выходом может стать применение толстых пленок SiO2 (3-4,5 мкм), но возникает необходимость сглаживания ступенек. Т.к. при плазмохимическом травлении таких слоев процесс идет с высокой анизотропией, получается практически вертикальный профиль травления.

Возможным вариантом решения данной проблемы является формирование более пологого профиля окна при использовании нескольких слоев диэлектрика с разными скоростями травления (US №5877092, МПК H01L 21/00, опубл. 02.03.1999). Однако этот способ весьма сложен для реализации, так как предполагает использование нескольких различных способов осаждения диэлектрика и нескольких способов травления.

Известен также способ (JP №2733410 В2, МПК Н01L 21/027, 27.08.98) формирования контактного окна, в котором использовано двухкратное экспонирования фоторезиста через шаблон (сначала расфокусированным лучем света, затем сфокусированным) и проявления его с последующим переносом наклонного профиля фоторезистивной маски (ФРМ) на слой диэлектрика плазмохимическим травлением. Недостатком этого способа является не достаточная воспроизводимость получаемого наклона профиля, т.к. трудно обеспечить хорошую воспроизводимость степени расфокусировки луча.

Наиболее близким техническим решением, взятым за прототип, является изобретение по патенту РФ №2202136 (МПК H01L 21/308, опубл. 10.04.2003), направленное на улучшение воспроизводимости получаемого наклона профиля. Сущность изобретения заключается в том, что для формирования наклонного профиля переходных окон в диэлектрике сформированная на его поверхности фоторезистивная маска подвергается термообработке при 140-160°С до получения наклонных стенок окон, а затем плазмохимическим травлением при соотношении скоростей травления диэлектрика и фоторезиста (1…1,5):1 этот профиль переносится на окна в слое диэлектрика. Способ относится к области микроэлектроники, к технологии изготовления интегральных схем на этапе формирования многоуровневой металлической разводки.

Однако, если речь идет о силовой электронике, рабочее напряжение прибора может исчисляться тысячами вольт, а токи - тысячами ампер. В таких случаях использования широко распространенной межслойной изоляции, такой как низкотемпературный SiO2 или оксинитрид Si3N4, не достаточно. При этом, если разварка контактов производится непосредственно над активной областью кристалла, то появляется необходимость формирования дополнительного защитного слоя. На основании требований к пассивирующим покрытиям высоковольтных изделий и анализе имеющихся аналогов, для обеспечения защиты от поверхностного пробоя, в качестве основного материала в настоящем изобретении был выбран полиимидный лак.

Задачей изобретения стало улучшение электрических характеристик высоковольтных приборов, снижение количества выхода из строя приборов в результате обрыва металла и пробоя по поверхности высоковольтных планарных p-n-переходов.

Техническим результатом изобретения является формирование контактных окон с пологим профилем в защитном слое структуры с двойной металлизацией с возможностью проведения разварки над активной областью кристалла высоковольтного прибора.

Технический результат достигается тем, что в способе формирования контактных окон в слое защитного основания высоковольтного прибора, включающем формирование диэлектрического слоя на слое металлизации, осаждение пассивирующего слоя, осаждение фоторезиста через маску, плазмохимическое травление до металла, удаление фоторезиста, нанесение второго слоя металлизации, отличающемся тем, что в качестве диэлектрического слоя центрифугированием наносится полиимид, после чего проводится его полимеризация при температуре 350-450°С, после нанесения фоторезиста проводится подтравливание пассивирующего слоя до полиимида под маску фоторезиста жидклхимическим травлением, затем проводится плазмохимическое травление поверхности на половинное время вытравливания полиимида, остатки фоторезиста удаляются и снова наносится фоторезистивный слой через маску меньшего размера для травления до металла.

В качестве пассивирующего слоя может использоваться SiO2 или Si3N4. Толщина пассивирующего слоя SiO2 составляет 1,1-1,3 мкм.

Фоторезистивный слой может удаляться в диметилформамиде.

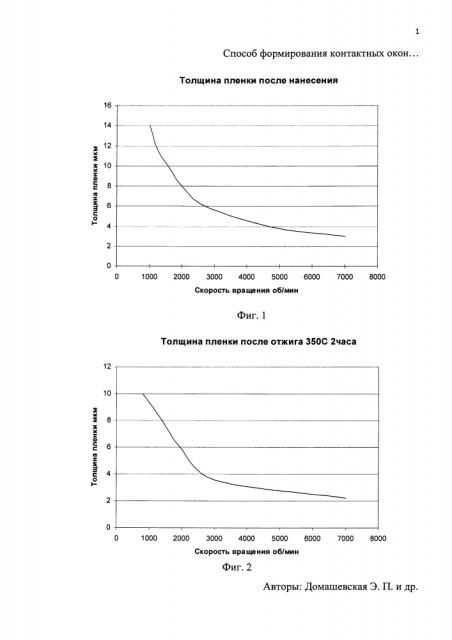

На фиг. 1 приведена зависимость толщины нанесенной пленки полиимида (мкм) от скорости вращения (об/мин) пластины во время второго периода нанесения. На фиг. 2 приведена зависимость толщины (мкм) пленки полиимида после имидизации от скорости вращения (об/мин) пластины во время второго периода наненсения.

На фиг. 3 приведена структура с первым слоем металлизации на кремнии, к которой формируется контактное окно. На фиг. 4 показана та же структура с нанесенным слоем полиимида, SiO2 и фоторезиста. На фиг. 5 показано изменение профиля структуры при подтравливании под маску фоторезиста до полиимида, а на фиг. 6 - полиимида до половины времени вытравливания. На фиг. 7 показано формирование второго слоя фоторезиста. На фиг. 8 изображена структура со сформированным контактным окном к кремнию первого слоя металлизации, готовая к осаждению второго слоя металлизации.

Пример.

Способ осуществляется следующим образом.

Для нанесения полиимидной пленки была выбрана стандартная установка нанесения фоторезиста Лада125 с горячей плитой. В результате проведенной работы был определен оптимальный режим нанесения полиимида, оценка проводилась по равномерности нанесенной пленки. Наиболее оптимальной технологией является нанесение полиимида на скорости 500 об/мин в течение 5 с, дальнейшее вращение на протяжении 60 с, с последующим увеличением скорости до 1000-7000 об/мин. После нанесения пластины с нанесенным полиимидом проходят отжиг при 100°С в течение 1 мин. Толщина получаемой пленки полиимида находится в диапазоне 2,5-10 мкм. Зависимость толщины пленки от 2-й скорости вращения столика представлена на фиг. 1.

Для имидизации (полимеризации пленки полиимида) были опробованы различные режимы отжига. Наиболее оптимальным, обеспечивающим наибольшую воспроизводимость, является процесс в атмосфере N2, включающий следующие стадии: загрузка при 25°С, набор температуры до 350-450°С в течение 2-4 ч, выдержка при достигнутой температуре в течение 2-4 ч, сброс температуры до 25°С в течение 3-4 ч.

Для обеспечения возможности плазмохимического травления пленки полиимида необходима маска из материала с низкой скоростью травления по сравнению с пленкой полиимида, такими материалами являются пленки металлов, Si3N4, SiO2. Учитывая, требования по поверхностному пробою, при использовании маски из металлов после процесса травления необходимо удаление металлической маски с поверхности кристалла, а учитывая, что под пленкой полиимида лежит металл, наиболее технологичными являются процессы осаждения плазмоактивированного окисла или плазмоактивированного оксинитрида при 200°С. После опробования этих двух маскирующих пленок для примера был выбран процесс осаждения плазмоактивированного окисла на установке «Изоплаз» с толщиной 1.1-1.3 мкм.

Нанесение фоторезиста возможно методом проекционной фотолитографии «контакты в межслойном диэлектрике» (фиг. 4). Подтравливание пассивирующего слоя проводили до полиимида под маску 5-7 мкм (фиг. 5). Затем слой полиимида протравливается на половину времени вытравливания, после чего остатки фоторезиста удаляются в диметилформамиде. На фиг. 6 виден измененный в результате травления профиль маски фоторезиста. При этом SiO2 играет роль стоп-слоя для предотвращения протравливания полиимида вне зоны окна. На фиг. 6 представлено, как выглядит структура после нанесения проекционной фотолитографией слоя фоторезиста «контакты в полиимиде», а на фиг. 7 - после травления полиимида до металла и удаление остатков фоторезиста.

После разработки технологии защиты от пробоя по поверхности высоковольтных планарных p-n-переходов, были проведены измерения микротвердости полученного защитного покрытия, которое составило 23-30 кгс/мм2, диэлектрической прочности полученного защитного покрытия, которое составило при толщине пленки 3 мкм - 2,5 кВ, 4 мкм - 3,0 кВ, 5 мкм - 3,5 кВ, 6 мкм – 4 кВ, 7 мкм - 4,6 кВ, 8 мкм > 5 кВ.

1. Способ формирования контактных окон в слое защитного основания высоковольтного прибора, включающий формирование диэлектрического слоя на слое металлизации, осаждение пассивирующего слоя, осаждение фоторезиста через маску, плазмохимическое травление до металла, удаление фоторезиста, нанесение второго слоя металлизации, отличающийся тем, что в качестве диэлектрического слоя центрифугированием наносится полиимид, после чего проводится его полимеризация при температуре 350-450°C, после нанесения фоторезиста проводится подтравливание пассивирующего слоя до полиимида под маску фоторезиста жидкохимическим травлением, затем проводится плазмохимическое травление поверхности на половинное время вытравливания полиимида, остатки фоторезиста удаляются и снова наносится фоторезистивный слой через маску меньшего размера для травления до металла.

2. Способ по п. 1, отличающийся тем, что в качестве пассивирующего слоя используется SiO2.

3. Способ по п. 2, отличающийся тем, что толщина пассивирующего слоя SiO2 составляет 1,1-1,3 мкм.

4. Способ по п. 1, отличающийся тем, что в качестве пассивирующего слоя используется Si3N4.

5. Способ по п. 1, отличающийся тем, что фоторезистивный слой удаляется в диметилформамиде.