Способ неразрушающего контроля качества теплового контакта термоэлектрического модуля

Иллюстрации

Показать всеИзобретение относится к области оптико-физических измерений и касается способа неразрушающего контроля качества теплового контакта термоэлектрического модуля. Контроль осуществляется путем определения наличия/отсутствия воздушных полостей в его структуре методом спектроскопической эллипсометрии. Способ включает в себя измерение спектров эллипсометрических параметров Ψ и Δ по площади термоэлектрического модуля. Количество точек измерения равно или кратно количеству термоэлементов в модуле. Далее производят анализ измеренных данных на основе эллипсометрической модели, включающей в себя слои металлического контакта термоэлемента, воздушного зазора, керамического теплопровода, теплопроводные слои, толщины и оптические константы данных слоев, определяют толщины слоев теплопроводного слоя, включающего пасту, эмаль или герметик, и воздушного зазора. По величинам полученных значений толщин делают вывод о степени качества теплового контакта, характеризуемой наличием/отсутствием воздушных полостей в локальных областях между керамическим теплопроводом и спаями термоэлемента. Технический результат заключается в обеспечении возможности контроля качества теплового контакта между керамическим теплопроводом и спаями термоэлектрической батареи. 4 ил., 1 табл.

Реферат

Область техники

Заявленное техническое решение относится к области оптико-физических измерений, основанных на спектроскопической эллипсометрии, и предназначено для неразрушающего контроля качества теплового контакта термоэлектрических модулей путем определения наличия/отсутствия воздушных полостей между керамическими теплопроводами и спаями термоэлементов.

Уровень техники

Известны различные способы контроля качества термоэлектрического модуля. При этом определяются либо параметры отдельных элементов термоэлектрического модуля на этапе его сборки, такие как теплопроводность, электропроводность, коэффициент Зеебека ветвей термоэлементов р- и n-типа, адгезия коммутационных покрытий и т.п., либо комплексные показатели, характеризующие работоспособность термоэлектрических модулей в целом: термоэлектрическая добротность, электрическое сопротивление, электрическая мощность при заданном перепаде температур, холодопроизводительность и др.

Известно изобретение СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ (Патент РФ №2285980, МПК H01L 35/34, опубликовано: 20.10.2006). Изобретение относится к области термоэлектрического преобразования энергии и может быть использовано для оценки качества термоэлектрических модулей. Сущность: устанавливают модуль в термостат с измеряемой температурой. Подключают его к измерительной схеме, измеряют электрическое сопротивление при подаче малого переменного тока, термоэлектрическую добротность при подаче малого постоянного тока на модуль до установления стационарного напряжения. Измеряют коэффициент Зеебека и постоянную времени термоэлектрического модуля путем определения времени от подачи малого постоянного тока на модуль до установления стационарного напряжения. Сравнивают полученные результаты со стандартными величинами. По результатам сравнения диагностируют качество термоэлектрического модуля. Данный метод помимо оценки термоэлектрической эффективности полупроводниковый структуры и оценки ее электрических свойств, выключая качество коммутационных переходов, позволяет косвенно характеризовать качество теплопроводного канала, теплопроводящих контактов и теплопереходов, обеспечивающих прохождение теплового потока в термоэлектрическом модуле/системе термоэлектрического модуля.

Недостатком данного способа является невозможность выявления причин плохого качества теплопроводного канала, а также локализации проблемных участков, обладающих высоким термическим сопротивлением.

В диссертации одного из авторов предлагаемого изобретения Осипкова А.С. на тему «ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ ПРИБОРОВ МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ НА ЭТАПЕ ИХ ТЕХНОЛОГИЧЕСКИХ ИСПЫТАНИЙ» (автореферат диссертации к.т.н., опубл. Москва, 2010) по специальности ВАК 05.11.14, 05.02.11 приводится инженерная методика выполнения технологической операции контроля термоэлектрических модулей методом акустической эмиссии, которая позволяет выявлять потенциально ненадежные термоэлектрические модули при регистрации сигналов акустической эмиссии в процессе их ускоренных технологических испытаний.

Методика позволяет оценивать параметры надежности термоэлектрических модулей, отбирать для ответственных изделий модули, обладающие потенциально большой наработкой до отказа, но не позволяет локализировать проблемные места и выявлять причины происходящих изменений контролируемых параметров.

Недостатком всех указанных выше способов контроля термоэлектрических модулей является то, что данные способы позволяют проводить оценку эксплуатационных параметров и эффективность работы термоэлектрических модулей в целом, не позволяя выявить местонахождение проблемных мест, которые, например, могут быть связаны с высокими локальными термическими сопротивлениями между спаями термоэлектрических батарей и теплопроводами из-за неравномерного нанесения эмалей, герметиков, появления воздушных полостей и т.п. Появление таких полостей может привести как к значительному снижению эксплуатационных параметров термоэлектрических модулей, так и стать причиной развития постепенных отказов, связанных с локальным перегревом, развитием в ветвях и коммутационных переходах термомеханических напряжений и т.п.

Отказ термоэлектрического модуля, характеризуемый низкими мощностными характеристиками при заданном перепаде температур (в случае генераторного модуля), либо низкой холодопроизводительностью (в случае холодильных модулей) может быть обусловлен именно высокими термическими сопротивлениями термоэлектрических модулей. При этом их электрическое сопротивление соответствует требованиям технических условий и в процессе эксплуатации не претерпевает изменений, поэтому требуются дополнительные методы контроля.

Конструкция термоэлектрического модуля представляет собой множество последовательно соединенных термоэлементов, расположенных на некоторой площади. Площади батарей могут достигать значений 150 см2. Возникновение большого числа областей с высокими локальными термическими сопротивлениями может значительно снизить эффективность такой батареи. При этом, если описанные выше методы контроля позволяют зафиксировать снижение эффективности термоэлектрического модуля, то локализировать проблемное место данными методами не представляется возможным.

Авторы предлагаемого изобретения предлагают решение этой задачи с помощью приемов метода эллипсометрии.

Известны способы контроля параметров материала на основе метода эллипсометрии. Например, изобретение СПОСОБ КОНТРОЛЯ СОСТАВА МАТЕРИАЛА ПРИ ФОРМИРОВАНИИ СТРУКТУРЫ (патент РФ №2396545, МПК G01N 21/17, H01L 21/66, B82B 3/00, Опубликовано: 10.08.2010) предназначено для контроля состава материала по толщине выращиваемых слоев с градиентом состава. Сущность изобретения: в способе контроля состава материала при формировании структуры в процессе формирования слоя осуществляют измерение эллипсометрических параметров, вычисляют производную, при этом в качестве функции выбирают один из эллипсометрических параметров, а в качестве аргумента - другой эллипсометрический параметр, результаты вычисления фиксируют в плоскости производная эллипсометрического параметра - эллипсометрический параметр в виде кривой, по которой определяют оптические постоянные, изменение состава материала слоя, причем вычисление производной эллипсометрического параметра осуществляют с точностью, достаточной в представлении производная эллипсометрического параметра - эллипсометрический параметр для соотнесения получаемых кривых с контролируемыми слоями разного градиента состава, которая задана используемым при контроле эллипсометром. Изобретение обеспечивает возможность неразрушающего контроля состава материала при росте структур, в том числе и многослойных, характеризующихся наличием существенного градиента состава.

Данное изобретение направлено на измерение состава материала в процессе роста структуры. Для термоэлектрического модуля же важно осуществлять входной или выходной контроль качества после их сборки.

Известно изобретение СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ТОНКОЙ ПРОЗРАЧНОЙ ПЛЕНКИ (патент РФ №2463554, МПК G01B 11/06, G01N 21/21, Опубликовано: 10.10.2012), предназначенное для определения толщины тонких прозрачных пленок. Способ заключается в измерении эллипсометрических параметров последующим фиксированием результатов измерения в плоскости в виде кривой, при этом у предварительно спрессованного металлического порошка определяют эллипсометрические параметры, результаты измерений которых наносят на плоскость, в которой расположены кривые, содержащие фиксированные результаты измерения эллипсометрических параметров порошка соответствующего металла, предварительно спрессованного, с заранее заданными оптическими параметрами, полученные с использованием ряда значений заданных оптических параметров упомянутого порошка, задаваемых изменением величины объемной доли активного металла с определенным шагом.

Данное изобретение направлено на определение толщины исключительно тонкой прозрачной пленки. В нашем же случае производится определение толщин многослойных структур, имеющих в своем составе как прозрачные, так и полупрозрачные слои (с толщинами до нескольких сот мкм).

Известно изобретение СПОСОБ КОНТРОЛЯ КАЧЕСТВА СЛОЕВ МНОГОСЛОЙНОГО ЛЕНТОЧНОГО СВЕРХПРОВОДНИКА (патент РФ №2584340, МПК G01N 23/20, G01N 21/41, Опубликовано: 20.05.2016) (методом эллипсометрии), которое используется для контроля качества многослойных сверхпроводников в процессе изготовления. Сущность изобретения заключается в том, что в процессе изготовления ленточного сверхпроводника исследуемые поверхности облучают световым потоком и регистрируют параметры отраженного светового потока, по которым определяют показатели преломления слоев. Показатели преломления слоев определяют с помощью предварительно полученных тарировочных зависимостей остроты кристаллографической текстуры слоев сверхпроводника от значения показателя преломления.

Данное изобретение используется для определения показателя преломления слоя (толщиной менее 2 мкм), а для термоэлектрического модуля важна качественная оценка наличия/отсутствия поры и ее глубины.

Однако применений метода эллипсометрии для контроля качества термоэлектрических модулей обнаружено не было. Известные способы контроля качества термоэлектрического модуля позволяют определять его теплопроводность, электропроводность, коэффициент Зеебека и термоэлектрическую добротность. В то же время ни один из данных методов не позволяет оценить качество теплового контакта между керамическим теплопроводом и спаями термоэлектрической батареи (модуля).

Раскрытие изобретения

Задачей предлагаемого изобретения явилась реализация диагностики качества теплового контакта (отсутствие воздушных полостей) между керамическим теплопроводом и спаями термоэлектрической батареи (модуля) методом спектроскопической эллипсометрии.

Задача решается способом неразрушающего контроля качества теплового контакта термоэлектрического модуля путем определения наличия/отсутствия воздушных полостей в его структуре методом спектроскопической эллипсометрии, который характеризуется тем, что по площади термоэлектрического модуля измеряют спектры эллипсометрических параметров Ψ и Δ, при этом количество точек измерения равно или кратно количеству термоэлементов в модуле, производят анализ измеренных данных на основе эллипсометрической модели, включающей в себя слои металлического контакта термоэлемента, воздушного зазора, керамического теплопровода, теплопроводные слои, толщины и оптические константы данных слоев, определяют толщины слоев теплопроводного слоя, включающего пасту, эмаль или герметик, и воздушного зазора, и по величинам полученных значений толщин делают вывод о степени качества теплового контакта, характеризуемой наличием/отсутствием воздушных полостей в локальных областях между керамическим теплопроводом и спаями термоэлемента.

Перечень фигур

На фиг. 1 представлена типовая схема измерения методом спектроскопической эллипсометрии.

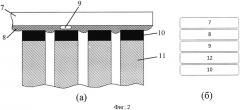

На фиг. 2 представлена схематическое изображение термоэлектрического модуля (а) и структурная схема его эллипсометрической модели (б).

На фиг. 3 показаны экспериментальные спектры эллипсометрических параметров Ψ (13) и Δ (14) при а) наличии и б) отсутствии воздушных полостей между керамическим теплопроводом и спаем термоэлемента.

На фиг. 4 показана измеренная «карта» теплового контакта термоэлектрического модуля.

Осуществление изобретения

Сущность предлагаемого решения: по всей площади термоэлектрической батареи измеряют спектры эллипсометрических параметров Ψ и Δ (фиг. 1). Обозначены: 1 - Источник излучения; 2 - Поляризатор; 3 - Образец; 4 - Компенсатор; 5 - Анализатор; 6 - Детектор.

Измерения термоэлектрической батареи проводят для всех областей, где расположены термоэлементы (эскиз термоэлектрического модуля показан на фиг. 2а, где 11 - ветвь термоэлемента), с двух сторон. Соответственно, определяют качество теплового контакта для каждого термоэлемента с теплопроводом.

Анализ измеренных данных производят на основе эллипсометрической модели (ее структура представлена на фиг. 2б), состоящей из слоев:

- керамический теплопровод (например, AlN или Al2O3) (7),

- теплопроводный слой №1 (паста, эмаль или герметик) (8),

- воздушный зазор (9),

- теплопроводный слой №2 (паста, эмаль или герметик) (12),

- металлический контакт термоэлемента (10).

При этом определяют толщины слоев теплопроводного слоя (паста, эмаль или герметик) и воздушного зазора. По величинам получаемых значений делают вывод о том, является ли тепловой контакт качественным или нет. В случае если толщина слоя воздушного зазора равна нулю или близка к данному значению (не более 100 нм), тепловой контакт признают качественным. В случае, если толщина данного слоя превышает 100 нм, делают вывод о том, что тепловой контакт - плохой (некачественный). Таким образом выявляют области, в которых под теплопроводом расположены воздушные полости.

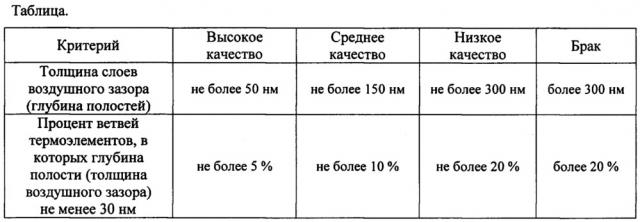

Также возможна более подробная оценка качества теплового контакта термоэлектрического модуля. В данном случае критериями будут являться толщины слоев воздушного зазора (глубина полости) и количество точек измерения (ветвей термоэлементов), в которых глубина полости превышает заданное значение (см. таблицу).

Пример осуществления изобретения

Предлагаемый способ осуществляют, например, следующим образом.

Измерение термоэлектрического модуля производят на ИК-спектроскопическом эллипсометре марки IR-VASE. Для этого термоэлектрический модуль устанавливают на держатель образцов. Производят калибровку положения образца. Далее выполняют измерение по поверхности термоэлектрического модуля (картирование) эллипсометрических параметров Ψ и Δ. Количество точек (локальных областей) выбирают равным или кратным количеству термоэлементов в модуле. Для перемещения образца используют моторизованный стол с возможностью перемещения по координатам х и у не менее 200 мм и точностью не хуже 2 мкм. Параметры измерения: диапазон длин ИК-волн от 300 до 5000 см-1; спектральное разрешение 4 см-1; угол падения излучения на образец 45°. После измерения передней стороны термоэлектрического модуля его переворачивают и производят измерение обратной стороны модуля.

В результате получают спектры эллипсометрических параметров Ψ и Δ, как например, показано на фиг. 3. Далее используют эллипсометрическую модель, которая включает в себя структуру образца, толщины и оптические константы слоев. Исходя из того, что падающее на образец излучение не проникает сквозь слой металлического контакта термоэлемента, этот слой выбран в качестве подложки. Структура эллипсометрической модели представлена на фиг. 2. Оптические постоянные каждого из слоев были определены ранее на этапе экспериментальных исследований, так как без знания этих постоянных невозможно определить толщины слоев и далее выявить области, в которых тепловой контакт является некачественным. Толщина керамического теплопровода была известна. Толщины теплопроводных слоев и слоя воздушного зазора являлись варьируемыми параметрами, их толщины определялись исходя из наилучшего совпадения (среднеквадратическая ошибка (mean-squared error (MSE)) принимает минимальное значение) эллипсометрических параметров Ψ и Δ, рассчитанных из модели при варьировании толщин указанных выше слоев, и экспериментальных данных.

Численное решение обратной задачи эллипсометрии (определение параметров модели по измеренным значениям параметров Ψ и Δ) проводилось с использованием программной среды WVASE 32 для эллипсометра IR-VASE. В результате было определено, что толщина слоя воздушного зазора только в двух измеряемых областях оказалась равной примерно 1 мкм. Во всех остальных областях она была нулевой. Таким образом, была получена «карта» теплового контакта термоэлектрического модуля (фиг. 4) (обозначены: 15 - качественный тепловой контакт; 16 - тепловой контакт отсутствует) и, соответственно, определены области, в которых тепловой контакт является качественным или некачественным (вплоть до брака).

Предлагаемый способ неразрушающего контроля качества теплового контакта термоэлектрического модуля разработан в ходе выполнения прикладных научных исследований (ПНИ) в рамках Соглашения о предоставлении субсидии №14.577.21.0113 между Министерством образования и науки Российской Федерации и МГТУ им. Н.Э. Баумана.

Способ неразрушающего контроля качества теплового контакта термоэлектрического модуля путем определения наличия/отсутствия воздушных полостей в его структуре методом спектроскопической эллипсометрии, характеризующийся тем, что по площади термоэлектрического модуля измеряют спектры эллипсометрических параметров Ψ и Δ, при этом количество точек измерения равно или кратно количеству термоэлементов в модуле, производят анализ измеренных данных на основе эллипсометрической модели, включающей в себя слои металлического контакта термоэлемента, воздушного зазора, керамического теплопровода, теплопроводные слои, толщины и оптические константы данных слоев, определяют толщины слоев теплопроводного слоя, включающего пасту, эмаль или герметик, и воздушного зазора, и по величинам полученных значений толщин делают вывод о степени качества теплового контакта, характеризуемой наличием/отсутствием воздушных полостей в локальных областях между керамическим теплопроводом и спаями термоэлемента.