Способ получения пористого слоя гетероструктуры карбида кремния на подложке кремния

Иллюстрации

Показать всеИзобретение относится к области микроэлектронной технологии, а именно к способу получения полупроводниковой гетероструктуры карбида кремния на кремниевой подложке. Формируют слой карбида кремния с помощью атомов кристаллической решетки кремниевой подложки и атомов углерода, при этом осуществляют перенос углерода в молекулярной форме в потоке водорода с расходом 0,3-0,5 л/мин в зону реакции с атомами кристаллической решетки кремниевой подложки, в результате скорость преобразования фазы кремния в фазу карбида кремния составляет 2-3,5 мкм/час при температуре 1340-1360°С. Образуют углеводороды в зоне контейнера с температурой 1000-1200°С посредством обратимой реакции углерода с водородом и перенос углеводородов с атомами легирующей примеси газом-носителем водородом в зону реакции с атомами кристаллической решетки кремниевой подложки. Формируют p-n-переход посредством легирования атомами указанной примеси предшествующего слоя карбида кремния. В качестве кремниевой подложки используют кремниевую подложку с мезо- и нанопористым слоем. В частных случаях осуществления изобретения углерод переносят в молекулярной форме в виде паров четыреххлористого углерода в потоке водорода в мольном соотношении от 1:4 до 1:10 или в виде соединения изотопа углерода-14 с атомом легирующей примеси в виде акцепторной примеси алюминия, модифицирующей тип проводимости фазы карбида кремния или в виде паров органического соединения изотопа углерода-14, подаваемого потоком водорода в зону подложек кремния. Обеспечивается снижение температуры роста полупроводниковой гетероструктуры карбида кремния, увеличивается скорость роста указанной гетероструктуры, увеличивается ее эффективность за счет снижения эффекта самопоглощения бета-излучения, снижаются механические напряжения несоответствия при использовании гетероструктуры для последующего эпитаксиального роста полупроводникового материала. 3 з.п. ф-лы, 5 ил., 6 пр.

Реферат

Изобретение относится к области микроэлектронной технологии производства полупроводниковых мезо- и нанопористых слоев на гетероструктурах. Наиболее эффективно технология эндотаксии удовлетворяет требованиям формирования маломощных энергопреобразователей прямого преобразовании энергии радиохимического бета-распада изотопа в разность потенциалов (радиохимическую ЭДС).

Известно техническое решение способа получения гетероструктур карбида кремния на подложке монокристаллического кремния (Каргин Н.И., Гусев А.С., Рындя С.М., Зенкевич А.В., Павлова Е.П. Способ получения тонких эпитаксиальных слоев β-SiC на кремнии монокристаллическом. Патент RU 2524509 С1, МПК С23С 14/28, H01L 21/203. Опубл. 27.07.2014. Бюл. №21), в котором получены эпитаксиальные слои β-SiC распылением керамической мишени SiC путем сканирования ее лазерным лучем в условиях высокого вакуума при давлении 10-4-10-6 Па и температуре 950-1000°С. Первый недостаток данного способа заключается в том, что он не обеспечивает получение развитой мезо- и нанопористой монокристаллической поверхности гетероструктуры карбида кремния на подложке кремния с электрофизическими свойствами, характерными для мезо- и нанопористых гетероструктур. Второй недостаток: в данном температурном диапазоне качество поверхности характеризуется как текстурированная. Третий -технология связана со сложным техническим обеспечением.

Известен также способ получения гетероструктуры карбида кремния на монокристаллической подложке кремния методом эпитаксии (Синельников Б.М., Тарала В.А. Гетероструктуры SiC/Si и Diamond/ SiC/Si, а также способы их синтеза. Патент RU 2499324 С2, МПК H01L 21/205, С23С 28/00, С30 В 25/00, С23С 16/32. Опубл. 20.11.2013. Бюл. №32), в котором акцентируется внимание на проблеме несоответствия параметров решетки сопрягаемых материалов, решение которой авторы видят в условиях роста и определенной разориентации подложек относительно кристаллографических направлений. Например, процесс выполняют в реакторе пониженного давления 50-100 мм рт. ст., при пониженной температуре 700-1050°С в среде водорода (расходом 150 л/час), содержащей углеводородные и углеродсодержащие исходные компоненты в соотношении Si/C>2 плазмохимическим методом с ограничением скорости формирования буферного слоя 100 нм/час. Недостаток способа: одновременное управление 4-мя технологическими параметрами, каждый из которых влияет на структурное качество. Другим недостатком является высокий расход водорода диффузионной очистки. Кроме того, приведенный спектр исходных компонентов относится к категории самовоспламеняющихся или токсичных, т.е. в экологическом отношении неблагополучных. Процесс осуществляют в реакторе пониженного давления, предполагая использование усложненного технического обеспечения.

Известны способы применения микроэлектронных технологий для прямого преобразования энергии изотопов в полупроводниковых профилированных структурах со сквозными каналами для увеличения площади контакта радионуклидов с полупроводниковой диодной структурой. Прямое преобразование энергии ядерного радиохимического превращения в электрическую энергию осуществляют с использованием изотопов с приемлемым периодом полураспада: 3Н, 63Ni, 90Sr, 238Ra,137Cs, 113mCd и полупроводников с p-n-переходом: Si, GaAs, Al0.35Ga0.65As, GaP, SiC, GaN, AlN (Айзенштат Г.И., Прокопьев Д.Г. Ядерная батарейка. Патент RU №2461915 С1, Н01L 31/04. Опубл. 20.09.2012. Бюл. №26; Guo Н. Zhang K., Zhang Yu, Han Ch., Shi Ya. I-layer vanadium-doped pin type nuclear battery fhd the preparation process thereof. USA Patent US 20140225472 A1. Pub. date: 14.08.2014; Акульшин Ю.Д., Лурье М.С., Пятышев E.H., Глуховской А.В., Казакин А.В. Бета-вольтаический МЭМС-преобразователь энергии. St. Petersburg State Poletechnecal University Journal 5 (205) 2014 Computer Science. Telecommunications and Control Systems. P. 35-42). Например известно техническое решение (Задде В.В., Пустовалов А.А., Пустовалов С.А., Цветков Л.А., Цветков С.Л. Полупроводниковый преобразователь бета-излучения в электроэнергию. Патент RU №2452060 С2, H01L 31/04, G01H 01/00. Опубл. 27.05.2012. Бюл. №15), в котором использована пластина полупроводника с текстурированной поверхностью и со сквозными каналами. Стенки каналов имеют диодную структуру по образующей к стенкам каналов, стенки каналов и поверхность покрывают радиоактивным веществом, включающим 3Н, 63Ni. Шаг каналов в сотовой структуре и диаметр канала соизмеримы и составляет 100 мкм. Недостатком технического решения является технологически неэффективное использование дорогостоящего изотопа Ni-63 вследствие явления самопоглощения в пределах трековой области объема самого изотопа, кроме того, в данном техническом решении использована структура с недостаточно развитой поверхностью контакта изотоп - полупроводник.

Техническим решением, выбранным за прототип, является способ самоорганизующейся эндотаксии моно 3С-SiC на Si-подложке той же кристаллографической ориентации (Чепурнов В.И. Способ самоорганизующейся эндотаксии моно 3С-SiC на Si-подложке. Патент RU №2370851 С2, МПК H01L 21/205. Опубл. 20.10.2009. Бюл. №29). Поток водорода при нормальном давлении и расходе 0.3-0.5 л/мин подают в секцию графитового контейнера с температурой 1000-1200°С, что обеспечивает химический транспорт углерода в высокотемпературную зону в виде углеводородных молекул, образующихся по обратимой реакции с водородом. Формирование карбидокремниевого слоя происходит за счет атомов кремния кристаллической решетки Si-подложки и продуктов разложения адсорбирующихся молекул углеводородов (т.е. углерода) при температуре 1360-1380°С за счет пересыщения газовой фазы по углероду. Процесс контролируется температурами и расходом водорода. Температурный градиент по секциям контейнера с подложками кремния 3-5 градусов предотвращает истощение газовой фазы по атомарному углероду по кассете с кремниевыми подложками. Финишное травление подложек выполняют в водороде с добавлением четыреххлористого углерода в диапазоне температур 1000-1200°С перед процессом эндотаксии. Несоответствие параметров кристаллической решетки сопрягаемых полупроводников генерирует механические напряжения, которые релаксируют с образованием сетки дислокаций в фазе кремния, причем этом сетка движется перед фронтом роста фазы карбида кремния, выступая в роли скрытого геттера и одновременно выполняя роль буферного слоя. Скорость роста пленки 1-2.5 мкм/час, легирование пленки осуществляют в процессе ее роста. Недостатком технического решения является кинетическое ограничение роста пленки карбида кремния, контролируемое диффузионным механизмом массопереноса. Кроме того, в прототипе не приводится примеров конкретной реализации способа для формирования пористых гетероструктур для прикладных применений.

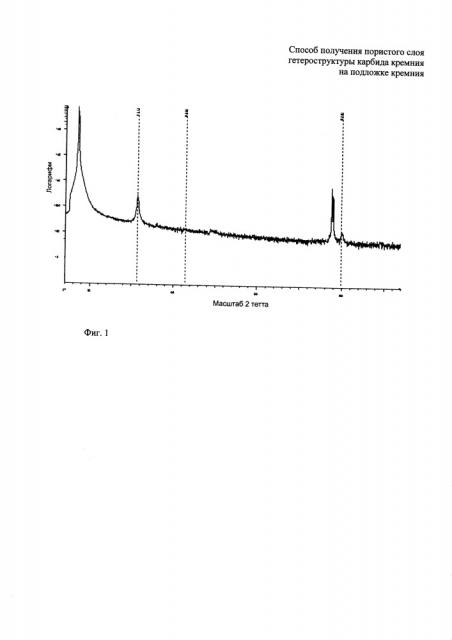

Результаты исследования сформированных пористых поверхностей гетероструктуры в приведенных примерах иллюстрируются на нижеприведенных чертежах:

- фиг. 1 - дифрактограмма por-SiC/Si, отражения от Si(111), 3C-SiC(l11), 3C-SiC(220);

- фиг. 2 - полная дифрактограмма слоя AlN(004) на буферной подложке por-SiC/Si;

- фиг. 3 - оптическая фотография ямок травления (выходов сетки дислокаций) шарового шлифа гетероструктуры SiC/Si. Поле слева - Si-фаза, справа - SiC-фаза;

- фиг. 4 - морфология мезапористой поверхности por-Si, преобразованной в гетероструктуру por-SiC/Si;

- фиг. 5 - морфология поверхности слоя AlN на буферной подложке por-SiC/Si.

Технический результат предполагаемого изобретения заключается:

- в снижении температуры роста;

- в увеличении скорости роста;

- увеличение площади сорбирующей поверхности при использовании в химических датчиках;

- увеличение эффективности структуры с пористоразвитой поверхностью и сопряженного с ней p-n-перехода в карбиде кремния при применении в бета-энергопреобразователях (за счет бездефектного сопряжения источника излучения в молекулярной форме карбида кремния) и, кроме того, увеличение эффективности за счет снижения эффекта самопоглощения бета-излучения;

- снижение механических напряжений несоответствия при использовании гетероструктуры в применении для последующего эпитаксиального роста полупроводникового материала, например, группы А3В5.

Технический результат достигается тем, что предлагаемый способ получения полупроводниковой пористой гетероструктуры карбида кремния на кремниевой подложке включает формирование слоя карбида кремния с помощью атомов кристаллической решетки кремниевой подложки и атомов углерода, при этом осуществляют перенос углерода в молекулярной форме в потоке водорода с расходом 0.3-0.5 л/мин в зону реакции с атомами кристаллической решетки кремниевой подложки. Образование углеводородов происходит в зоне контейнера с температурой 1000-1200°С посредством обратимой реакции углерода с водородом. Перенос углеводородов осуществляют с атомами легирующей примеси газом носителем водородом в зону реакции с атомами кристаллической решетки кремниевой подложки и, таким образом, формируют р-n-переход посредством легирования атомами указанной примеси предшествующего слоя карбида кремния. В качестве кремниевой подложки используют кремниевую подложку с мезо- и нанопористым слоем, скорость преобразования фазы кремния в фазу карбида кремния составляет 2-3.5 мкм/час при температуре 1340-1360°С, в качестве атомов легирующей примеси традиционно используют элементы третьей группы и элементы пятой группы от второго до четвертого периода периодической системы Д.И. Менделеева, например алюминий, галлий, фосфор.

Альтернативой химического транспорта атомов углерода используют транспорт в молекулярной форме паров четыреххлористого углерода в потоке водорода от 3 до 5 л/мин в мольном соотношении от 1:4 до 1:10.

В случае использования способа эндотаксии с целью формирования гетероструктур por-SiC на Si-подложке для прямого преобразования радиохимического бета-распада в электрическую энергию, целесообразно в качестве углерода для химического транспорта использовать изотоп углерода с массовым числом 14. Его загружают в секцию контейнера с температурой в диапазоне от 1000 до 1200°С или используют альтернативный вариант, когда транспорт углерода-14 осуществляют в молекулярной форме паров четыреххлористого углерода или органического соединения, во всех случаях полученный пористый слой бета-активного por-SiC бездефектно сопряжен с SiC-фазой, имеющей встроенный p-n-переход, последнее обеспечивает эффективную генерацию неравновесных носителей в области объемного пространственного заряда р-n-перехода преобразующего энергию электронов радиоизотопного распада в разность потенциалов. Существует вариант, когда изотоп углерода-14 вводят в зону подложек в молекулярной форме соединения с атомом легирующей примеси с целью формирования встроенного р-n-перехода в структуре в непосредственной близости к активному пористому слою SiC. Развитая поверхность активного слоя карбида кремния обеспечивает высокую плотность облучения p-n-перехода и эффективную генерацию неравновесных носителей в области его объемного пространственного заряда. Кроме того, существует вариант, в котором изотоп углерода-14 вводят в зону преобразования фаз в молекулярной форме паров органического соединения, например мочевины или гидрохлорида анилина (в качестве легирующей примеси донорного типа выступает азот), подаваемых в зону реакции потоком водорода. Особенностью метода эндотаксии выступает факт того, что формирование p-n-перехода осуществляют посредством легирования предшествующего слоя карбида кремния.

Способ получения полупроводниковой пористой гетероструктуры карбида кремния на подложке кремния реализуется в примерах его конкретного исполнения.

Пример 1. Подложки монокристаллического кремния ориентации (111) с мезо- и нанопористым слоем р-типа проводимости, полученным электрохимическим травлением по известной технологии, устанавливают в секции контейнера. Секции с подложками соединяют друг с другом таким образом, чтобы они сообщались по газовому потоку, омывающему подложки. На сочлененные секции (образующие контейнер) устанавливают тепловые экраны только в области расположения секций с подложками кремния, что обеспечивает необходимый градиент температуры по ходу движения газа-носителя. Крайняя секция контейнера выполнена из графита, и ее загрузка углеродом обеспечивает полубесконечный источник для генерации углеводородов, она не оснащена тепловым экраном. Оснастка и контейнер выполнены из графита и футерованы поликристаллическим карбидом кремния. Контейнер устанавливают на диэлектрический пьедестал в реактор проточного типа, работающий при атмосферном давлении. Далее следуют типовые технологические операции в следующей последовательности: продувка аргоном, продувка водородом диффузионной очистки, затем включают ВЧ-нагрев водоохлаждаемого кварцевого реактора. Температуру поднимают ступенчато, чтобы обеспечить удаление неконтролируемых посторонних газов из реактора, из контейнера, затем повышают температуру для финишного травления подложек в парах четыреххлористого углерода в потоке водорода. По завершении травления твердофазное превращение кремния в карбид кремния со скоростью 2 мкм/час осуществляют при температуре 1340°С в потоке водорода 0,3 л/мин, при этом температура крайней (не заэкранированной тепловыми экранами секции) вследствие теплового рассеяния излучением и конвекцией устанавливается 1000°С, что обеспечивает генерацию углеводородов по обратимой реакции водорода с углеродом в крайней секции контейнера. Углеводородные газы газом-носителем водородом переносятся в последовательно сообщающиеся секции-кассеты с подложками. Термодинамическое равновесие реакции углерода с водородом при температуре 1340°С смещается в сторону распада углеводородов с выделением углерода на поверхности подложек. Кремний и углерод при этой температуре вместе не сосуществуют и образуют новую фазу карбида кремния. Далее фазовое преобразование протекает по диффузионному механизму, которое прекращают по достижении требуемой толщины мезо- и нанопористого слоя карбида кремния на подложке кремния, включая формирование гетероперехода SiC/Si. В рассматриваемом случае это 2 микрона в течение часа. Температуру снижают со скоростью 100°С в минуту до 1000°С и ВЧ-нагрев выключают, далее следуют стандартные операции: продувка аргоном и извлечение пористых гетероструктур из контейнера.

Пример 2. Подложки монокристаллического кремния ориентации (100) с мезо- и нанопористым слоем n-типа проводимости, полученным электрохимическим травлением по известной технологии, устанавливают в секции контейнера, выполненные из графита. Секции с подложками соединяют друг с другом таким образом, чтобы они сообщались по газовому потоку, омывающему подложки. На сочлененные секции (образующие контейнер) устанавливают тепловые экраны только в области расположения секций с подложками кремния, что обеспечивает необходимый градиент температуры по ходу движения газа-носителя. Крайняя секция контейнера выполнена из графита и ее загрузка углеродом обеспечивает полубесконечный источник для генерации углеводородов, она не оснащена тепловым экраном. Оснастка и контейнер выполнены из графита, футерованного поликристаллическим карбидом кремния. Контейнер устанавливают на диэлектрический пьедестал в реактор проточного типа, работающий при атмосферном давлении. Далее следуют типовые технологические операции в следующей последовательности: продувка аргоном, продувка водородом диффузионной очистки, затем включают ВЧ-нагрев водоохлаждаемого кварцевого реактора. Температуру поднимают ступенчато, чтобы обеспечить удаление неконтролируемых посторонних газов из реактора, из контейнера, затем повышают температуру для финишного травления подложек в парах четыреххлористого углерода в потоке водорода. По завершении травления твердофазное превращение кремния в карбид кремния со скоростью 3,5 мкм/час осуществляют при температуре 1360°С в потоке водорода 0,5 л/мин, при этом температура крайней (незаэкранированной секции) вследствие теплового рассеяния излучением и конвекцией устанавливается 1000°С, что обеспечивает генерацию углеводородов по обратимой реакции водорода с углеродом в крайней секции контейнера. Углеводородные газы газом-носителем водородом переносятся в последовательно сообщающиеся секции-кассеты с подложками. Термодинамическое равновесие реакции углерода с водородом при температуре 1360°С смещается в сторону распада углеводородов с выделением углерода на поверхности подложек. Кремний и углерод при этой температуре вместе не сосуществуют и образуют новую фазу карбида кремния. Далее фазовое преобразование протекает по диффузионному механизму, которое прекращают по достижении требуемой толщины мезо- и нанопористого слоя карбида кремния на подложке кремния, включая формирование гетероперехода SiC/Si. В рассматриваемом случае это 3,5 микрона в течение часа. Температуру снижают со скоростью 100°С в минуту до 1000°С и ВЧ-нагрев выключают, далее следуют стандартные операции: продувка аргоном и извлечение пористых гетероструктур из контейнера. Полученные гетероструктуры с мезо- и нанопористым слоем - изотипной проводимости, наследующими ориентацию исходных подложек кремния.

Пример 3. Подложки монокристаллического кремния ориентации (100) с мезо- и нанопористым слоем р-типа проводимости, полученным электрохимическим травлением по известной технологии, устанавливают в секции контейнера. Секции-кассеты с подложками соединяют друг с другом таким образом, чтобы они сообщались по газовому потоку, омывающему подложки. На сочлененные секции (образующие контейнер) устанавливают тепловые экраны только в области расположения секций с подложками кремния, что обеспечивает необходимый градиент температуры по ходу движения газа-носителя. Крайняя секция контейнера выполнена из графита, она не оснащена тепловым экраном. Оснастка и контейнер изготовлены из графита и футерованы поликристаллическим карбидом кремния. Контейнер устанавливают на диэлектрический пьедестал в реактор проточного типа, работающий при атмосферном давлении. Далее следуют типовые технологические операции в следующей последовательности: продувка аргоном, продувка водородом диффузионной очистки, затем включают ВЧ-нагрев водоохлаждаемого кварцевого реактора. Температуру поднимают ступенчато, чтобы обеспечить удаление неконтролируемых посторонних газов из реактора и из контейнера, затем повышают температуру для финишного травления подложек при температуре в диапазоне 1000-1100°С в парах четыреххлористого углерода в потоке водорода 0,3 л/мин. По завершении травления твердофазное превращение кремния в карбид кремния осуществляют при температуре 1340°С в потоке водорода 3 л/мин через барботер с четыреххлористым углеродом, температура последнего поддерживается в диапазоне 40-60°С. Термодинамическое равновесие реакции в системе (С-Сl-Н) над подложками кремния смещается в сторону восстановления четыреххлористого углерода в потоке водорода с выделением углерода на поверхности подложек. Кремний и углерод при этой температуре вместе не сосуществуют и образуют новую фазу карбида кремния. Далее фазовое преобразование протекает по диффузионному механизму, которое прекращают по достижении требуемой толщины мезо- и нанопористого слоя карбида кремния на подложке кремния, включая формирование гетероперехода SiC/Si. В рассматриваемом случае направляют водород помимо барботера, температуру контейнера снижают со скоростью 100°С в минуту до 1000°С и ВЧ-нагрев выключают, далее следуют стандартные операции: продувка аргоном и извлечение пористых гетероструктур из контейнера. Полученные гетероструктуры с мезо- и нанопористым слоем изотипной проводимости, наследующими ориентацию исходных подложек кремния, скорость их формирования 2 микрона в течение часа.

Пример 4. Подложки монокристаллического кремния ориентации (100) с мезо- и нанопористым слоем n-типа проводимости, полученным электрохимическим травлением по известной технологии, устанавливают в секции контейнера, выполненные из графита. Секции с подложками соединяют друг с другом таким образом, чтобы они сообщались по газовому потоку, омывающему подложки. На сочлененные секции (образующие контейнер) устанавливают тепловые экраны только в области расположения секций с подложками кремния, что обеспечивает необходимый градиент температуры по ходу движения газа-носителя. Крайняя секция контейнера выполнена из графита и ее загрузка изотопом углерода-14 выполняет роль полубесконечного источника для генерации углеводородов, секция не оснащена тепловым экраном. Оснастка и контейнер выполнены из графита, футерованного поликристаллическим карбидом кремния. Контейнер устанавливают на диэлектрический пьедестал в реактор проточного типа, работающий при атмосферном давлении. Далее следуют типовые технологические операции в следующей последовательности: продувка аргоном, продувка водородом диффузионной очистки, затем включают ВЧ-нагрев водоохлаждаемого кварцевого реактора. Температуру поднимают ступенчато, чтобы обеспечить удаление неконтролируемых посторонних газов из реактора, из контейнера, затем повышают температуру для финишного травления подложек в парах четыреххлористого углерода в потоке водорода. По завершении травления твердофазное превращение кремния в карбид кремния со скоростью 3,0 мкм/час осуществляют при температуре 1350°С в потоке водорода 0,5 л/мин, при этом температура крайней (не заэкранированной секции) вследствие теплового рассеяния излучением и конвекцией устанавливается 1000°С, что обеспечивает генерацию бета-активных углеводородов по обратимой реакции водорода с углеродом-14 в крайней секции контейнера. Углеводородные газы газом-носителем водородом переносятся по сообщающимся секциям с подложками. Термодинамическое равновесие реакции углерода с водородом при температуре 1350°С смещается в сторону распада углеводородов с выделением углерода-14 на поверхности подложек. Кремний и углерод-14 при этой температуре вместе не сосуществуют и образуют новую фазу бета-активного карбида кремния. Далее фазовое преобразование протекает по диффузионному механизму, которое прекращают по достижении требуемой толщины мезо- и нанопористого слоя бета-активного карбида кремния на подложке кремния, включая формирование гетероперехода SiC/Si. В рассматриваемом случае это 3,0 микрона в течение часа. Температуру снижают со скоростью 100°С в минуту до 1000°С и ВЧ-нагрев выключают, далее следуют стандартные операции: продувка аргоном и извлечение пористых гетероструктур из контейнера. Полученные гетероструктуры с мезо- и нанопористым слоем изотипной проводимости, наследующими ориентацию исходных подложек кремния. Мезо- и напористый слой карбида кремния бета-активен за счет формирования молекулы, включающей бета-активный изотоп углерода-14.

Пример 5. Подложки монокристаллического кремния ориентации (100) с мезо- и нанопористым слоем n-типа проводимости, полученным электрохимическим травлением по известной технологии, устанавливают в секции контейнера, выполненные из графита. Секции с подложками соединяют друг с другом таким образом, чтобы они сообщались по газовому потоку, омывающему подложки. На сочлененные секции (образующие контейнер) устанавливают тепловые экраны только в области расположения секций с подложками кремния, что обеспечивает необходимый градиент температуры по ходу движения газа-носителя. Крайняя секция контейнера выполнена из графита и ее загрузка бета-активным карбидом алюминия (полученным по радиохимическому превращению нитрида алюминия известным методом) выполняет роль полубесконечного источника исходного реагента для генерации углеводородов и легирующей примеси акцепторного типа, секция не оснащена тепловым экраном. Оснастка и контейнер выполнены из графита, футерованного поликристаллическим карбидом кремния. Контейнер устанавливают на диэлектрический пьедестал в реактор проточного типа, работающий при атмосферном давлении. Далее следуют типовые технологические операции в следующей последовательности: продувка аргоном, продувка водородом диффузионной очистки, затем включают ВЧ-нагрев водоохлаждаемого кварцевого реактора. Температуру поднимают ступенчато, чтобы обеспечить удаление неконтролируемых посторонних газов из реактора, из контейнера, затем повышают температуру для финишного травления подложек в парах четыреххлористого углерода в потоке водорода. По завершении травления твердофазное превращение кремния в карбид кремния со скоростью 3,5 мкм/час осуществляют при температуре 1350°С в потоке водорода 0,5 л/мин, при этом температура крайней (не заэкранированной секции) вследствие теплового рассеяния излучением и конвекцией устанавливается 1000°С, что обеспечивает генерацию бета-активных углеводородов в среде водорода по реакции с бета-активным карбидом алюминия в крайней секции контейнера. Бета-активные углеводородные газы с примесью атомов алюминия газом-носителем водородом переносятся по сообщающимся секциям с подложками. Термодинамическое равновесие реакции углерода с водородом при температуре 1350°С смещается в сторону распада углеводородов с выделением углерода на поверхности подложек. Кремний и углерод при этой температуре вместе не сосуществуют и образуют новую фазу карбида кремния. Далее фазовое преобразование протекает по диффузионному механизму, которое прекращают по достижении требуемой толщины мезо- и нанопористого слоя карбида кремния на подложке кремния, включая формирование гетероперехода SiC/Si. В рассматриваемом случае это 3,5 микрона в течение часа. Температуру снижают со скоростью 100°С в минуту до 1000°С и ВЧ-нагрев выключают, далее следуют стандартные операции: продувка аргоном и извлечение пористых гетероструктур из контейнера. Полученный мезо- и нанопористые слой гетероструктуры имеет р-тип проводимости, слой наследует ориентацию исходных подложек кремния, бета-активен, большая площадь поверхности обеспечивает большую плотность потока излучения для преобразования в электроэнергию. Кроме изотипного гетероперехода, в кремниевой подложке формируется p-n-переход, способный разделять неравновесные носители, появляющиеся в результате бета излучения области р-n-перехода.

Пример 6. Гетероструктуры с мезо- и нанопористым слоем карбида кремния n-типа проводимости, полученные в примере 2 с изотипным гетеропереходом, сопряженным с подложкой кремния ориентации (100), устанавливают в секции контейнера, выполненные из графита. Секции с гетероструктурами соединяют друг с другом таким образом, чтобы они сообщались по газовому потоку, омывающему гетероструктуры. На сочлененные секции (образующие контейнер) устанавливают тепловые экраны только в области расположения секций с гетероструктурами, что обеспечивает необходимый градиент температуры по ходу движения газа-носителя. Крайняя секция контейнера выполнена из графита и ее загрузка бета-активным карбидом алюминия (полученным по радиохимическому превращению нитрида алюминия известным методом) выполняет роль полубесконечного источника исходного реагента для генерации углеводородов и легирующей примеси акцепторного типа, секция не оснащена тепловым экраном. Оснастка и контейнер выполнены из графита, футерованного поликристаллическим карбидом кремния. Контейнер устанавливают на диэлектрический пьедестал в реактор проточного типа, работающий при атмосферном давлении. Далее следуют типовые технологические операции в следующей последовательности: продувка аргоном, продувка водородом диффузионной очистки, затем включают ВЧ-нагрев водоохлаждаемого кварцевого реактора. Температуру поднимают ступенчато, чтобы обеспечить удаление неконтролируемых посторонних газов из реактора, из контейнера, затем повышают температуру для кратковременного финишного травления гетероструктур в парах четыреххлористого углерода в потоке водорода. По завершении травления осуществляют легирование и продолжают диффузионный твердофазный процесс формирования гетероструктуры, причем в предыдущем слое карбида кремния атомы углерода-12 вытесняются углеродом-14 и мезо- и нанопористая фаза карбида кремния становятся бета-активной, одновременно фазовая граница карбидокремниевой фазы n-типа проводимости смещается в объем непористой подложки кремния. Процесс проводят при температуре 1350°С в потоке водорода 0,5 л/мин, при этом температура крайней (не заэкранированной секции) вследствие теплового рассеяния излучением и конвекцией устанавливается 1000°С, что обеспечивает генерацию бета-активных углеводородов в среде водорода по реакции с бета-активным карбидом алюминия в крайней секции контейнера. Бета-активные углеводородные газы с примесью атомов алюминия газом-носителем водородом переносятся по сообщающимся секциям с подложками. Термодинамическое равновесие реакции углерода с водородом при температуре 1350°С смещается в сторону распада углеводородов с выделением углерода на поверхности подложек. Кремний и углерод при этой температуре вместе не сосуществуют и образуют новую фазу карбида кремния за счет твердофазного процесса преобразования кремния. Процесс прекращают по достижении требуемой толщины р-слоя непористого карбида кремния. Температуру снижают со скоростью 100°С в минуту до 1000°С и ВЧ-нагрев выключают, далее следуют стандартные операции: продувка аргоном и извлечение гетероструктур из контейнера. Полученный мезо- и нанопористый слой р-типа проводимости бета-активен, большая площадь поверхности обеспечивает большую плотность потока излучения для преобразования неравновесных носителей в области объемного пространственного заряда гомо р-n перехода в фазе карбида кремния гетероструктуры SiC/Si в электроэнергию (ЭДС радиохимического превращения углерода-14 в азот связанный валентной связью с атомом кремния). Общая толщина карбидокремниевой фазы 4,5 мкм.

1. Способ получения полупроводниковой гетероструктуры карбида кремния на кремниевой подложке, включающий формирование слоя карбида кремния с помощью атомов кристаллической решетки кремниевой подложки и атомов углерода, при этом осуществляют перенос углерода в молекулярной форме в потоке водорода с расходом 0,3-0,5 л/мин в зону реакции с атомами кристаллической решетки кремниевой подложки, образование углеводородов в зоне контейнера с температурой 1000-1200°С посредством обратимой реакции углерода с водородом и перенос углеводородов с атомами легирующей примеси газом-носителем водородом в зону реакции с атомами кристаллической решетки кремниевой подложки и формируют p-n-переход посредством легирования атомами указанной примеси предшествующего слоя карбида кремния, отличающийся тем, что в качестве кремниевой подложки используют кремниевую подложку с мезо- и нанопористым слоем, а скорость преобразования фазы кремния в фазу карбида кремния составляет 2-3,5 мкм/час при температуре 1340-1360°С.

2. Способ по п. 1, отличающийся тем, что углерод переносят в молекулярной форме в виде паров четыреххлористого углерода в потоке водорода в мольном соотношении от 1:4 до 1:10.

3. Способ по п. 1, отличающийся тем, что углерод переносят в молекулярной форме в виде соединения изотопа углерода-14 с атомом легирующей примеси в виде акцепторной примеси алюминия, модифицирующей тип проводимости фазы карбида кремния.

4. Способ по п. 1, отличающийся тем, что углерод переносят в молекулярной форме паров органического соединения изотопа углерода-14, подаваемого потоком водорода в зону кремниевой подложки.