Способ металлизации диэлектрического материала компонента электронной техники свч

Иллюстрации

Показать всеИспользование: для металлизации диэлектрического материала компонента электронной техники СВЧ. Сущность изобретения заключается в том, что способ включает формирование защитного слоя на поверхности диэлектрического материала компонента, за исключением его лицевой поверхности, посредством погружения его в раствор на основе полимерного материала, расположенный на подложке-носителе из высокотемпературного материала, с последующей очисткой, формирование металлизационного покрытия на лицевой поверхности диэлектрического материала компонента из двух частей, первой части - методом вакуумного напыления системы металлов, второй части - методом гальванического наращивания заданной толщины соответственно, удаление нерабочих материалов, при формировании упомянутого защитного слоя используют раствор на основе высокотемпературного полиимидного лака, металлизационное покрытие первой и второй частей формируют с обеспечением их селективного травления, перед формированием второй части металлизационного покрытия по всей лицевой поверхности первой части металлизационного покрытия формируют второй защитный слой из фоторезистивной маски заданной топологии, толщиной менее 2 мкм путем нанесения фоторезистивной пленки методом центрифугирования с последующим ее экспонированием по всей поверхности в течение времени, обеспечивающего формирование заданной топологии фоторезистивной маски, а вторую часть металлизационного покрытия формируют локально через эту фоторезистивную маску, удаление нерабочих материалов осуществляют в следующей последовательности - фоторезистивной пленки, селективно металлизационного покрытия вне лицевой поверхности диэлектрического материала компонента и первого защитного слоя. Технический результат - обеспечение возможности повышения качества металлизационного покрытия диэлектрического материала. 5 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к электронной техники СВЧ, а именно к способам металлизации диэлектрического материала компонента электронной техники СВЧ и может быть использовано при изготовлении ряда миниатюрных компонентов электронной техники СВЧ.

Известны различные способы металлизации диэлектрических материалов, а именно заключающиеся в:

- нанесении металлической пасты на поверхность диэлектрического материала различными методами [Тихонова М.И. и др. Технология изготовления металлокерамических корпусов полупроводниковых приборов. Электронная техника, Серия 14, Материалы, 1969, №7, с 59-63.

Патент РФ №2163584 МПК С04B 41/88, Н05B 6/50 приоритет 18.08.1999 опубликовано 27.02.2001.

Патент РФ №2256634 МПК С04B 41/88, Н05B 6/64 приоритет 02.10.2002. опубликовано 20.11 2004];

- нанесении металлизационной пленки на поверхность диэлектрического материала с последующей вырубкой заданного компонента [Красовская А.К. и др. Сравнительное изучение различных способов пленочной металлизациии и разработка термоклеевого способа нанесения металлизационных пленок на торцевые поверхности керамических деталей. Электронная техника, 1971, вып. 4, с 14];

- окунании компонента из диэлектрического материала в раствор металлизационной пасты [Решетников A.M. и др. Технология металлизации керамических деталей для корпусов полупроводниковых приборов. Электронная техника, Серия 1, Электроника СВЧ, вып. 3, 1980, с 78-81.

Патент РФ №2240184 МПК В05С 3/12, В05С 3/20, приоритет 02.10.2002. опубликовано 20.11 2004];

- вакуумном напылении металлизационного покрытия на диэлектрический материал с последующей вырезкой компонента [Бабичев Э.А. и др. Изготовление металлокварцевых корпусов полупроводниковых СВЧ-диодов. Электронная Техника, Серия 1, Электроника СВЧ, вып. 2, 1976, с 97-100].

Данные способы металлизации диэлектрического материала отличаются низкой производительностью, низким качеством, низким процентом выхода и трудно реализуемы для решения задач заявленного изобретения.

Известен способ металлизации торцевой (лицевой) поверхности миниатюрных диэлектрических деталей, включающий нанесение слоя металлизационного покрытия методом вакуумного напыления и гальванического наращивания, в котором с целью устранения подпыления металла на цилиндрические поверхности и повышения процента выхода годных деталей при одновременном упрощении технологического процесса, детали из диэлектрического материала предварительно размещают на пластине из полистирола, толщина которой равна высоте деталей, нагревают до 180±5°C на воздухе и прикладывают давление 8÷10 кгс/см в течение 1 мин [Авторское свидетельство №1052501 МПК C04B 41/14, приоритет 01.07.1982, опубликовано 07.11.1983].

Известен способ металлизации торцевой поверхности малогабаритных диэлектрических деталей, включающий экранирование цилиндрических поверхностей пленкой полистирола, нанесение слоя металлизационного покрытия методом вакуумного напыления и гальванического наращивания, в котором с целью повышения процента выхода годных и упрощения способа, экранирование осуществляют погружением деталей в раствор полистирола в бутиловом эфире уксусной кислоты при концентрации полистирола 17÷20 процентов по массе на глубину 60÷80 процентов высоты металлизируемых деталей, сушат при нормальных условиях до полного удаления растворителя [Авторское свидетельство №1456392 МПК C04B 41/88, приоритет 12.01.1987, опубликовано 07.02.1989, бюл. №5] - прототип.

Последние два способа металлизации диэлектрического материала являются наиболее близкими для решения задач заявленного изобретения.

Однако данные способы не обеспечивают должного уровня качества металлизационного покрытия диэлектрического материала компонента электронной техники СВЧ (далее компонента).

Техническим результатом изобретения - способа металлизации диэлектрического материала компонента электронной техники СВЧ является повышение качества металлизационного покрытия диэлектрического материала путем улучшения адгезионной прочности - механическая прочность при контакте двух разных поверхностей (далее адгезия), упрощение способа, при сохранении выхода годных.

Указанный технический результат достигается заявленным способом металлизации диэлектрического материала компонента электронной техники СВЧ,

включающим формирование защитного слоя на поверхности диэлектрического материала компонента за исключением его лицевой поверхности посредством погружения его в раствор на основе полимерного материала, расположенный на подложке-носителе из высокотемпературного материала, с последующей очисткой,

формирование металлизационного покрытия на лицевой поверхности диэлектрического материала компонента из двух частей, первой части - методом вакуумного напыления системы металлов, второй части - методом гальванического наращивания заданной толщины соответственно, удаление нерабочих материалов.

В котором

при формировании упомянутого защитного слоя используют раствор на основе высокотемпературного полиимидного лака,

металлизационное покрытие первой и второй частей формируют с обеспечением их селективного травления,

перед формированием второй части металлизационного покрытия, по всей лицевой поверхности первой части металлизационного покрытия формируют второй защитный слой из фоторезистивной маски заданной топологии, толщиной менее 2 мкм путем нанесения фоторезистивной пленки методом центрифугирования с последующим ее экспонированием по всей поверхности в течение времени, обеспечивающего формирование заданной топологии фоторезистивной маски,

а вторую часть металлизационного покрытия формируют локально через эту фоторезистивную маску,

удаление нерабочих материалов осуществляют в следующей последовательности - фоторезистивной пленки, селективно металлизационного покрытия вне лицевой поверхности диэлектрического материала компонента и первого защитного слоя.

Компонент электронной техники СВЧ представляет собой диэлектрический конденсатор, теплоотводящий компонент.

Металлизационное покрытие первой части формируют из системы металлов хром-медь или хром-никель, или титан-палладий, второй части - из золота.

Заданная толщина первой и второй частей металлизационного покрытия, и заданная топология фоторезистивной маски соответственно определяется компонентом электронной техники СВЧ.

Удаление последовательно нерабочих материалов осуществляют следующим образом: фоторезистивной пленки - в органическом растворителе, селективно металлизационного покрытия вне лицевой поверхности диэлектрического материала компонента - селективным химическим травлением, первого защитного слоя - в диметилформамиде.

Способ металлизации осуществляют одиночным, либо групповым методом.

Раскрытие сущности изобретения.

Использование при формировании защитного слоя (первого) на поверхности диэлектрического материала компонента путем погружения его в раствор на основе полимерного материала - высокотемпературного полиимидного лака в совокупности с использованием подложки-носителя из высокотемпературного материала обеспечивает возможность формирования на лицевой поверхности диэлектрического материала компонента первой части металлизационного покрытия методом вакуумного напыления системы металлов при более высокой температуре по сравнению с прототипом, а именно при температуре более 300°C и тем самым обеспечивает повышение адгезионной прочности металлизационного покрытия и, как следствие, - повышение качества металлизационного покрытия диэлектрического материала компонента, при сохранении выхода годных.

Формирование:

- первой и второй частей металлизационного покрытия с обеспечением их селективного травления;

- перед формированием второй части металлизационного покрытия, по всей лицевой поверхности первой части металлизационного покрытия второго защитного слоя из фоторезистивной маски заданной топологии, толщиной менее 2 мкм путем нанесения фоторезистивной пленки методом центрифугирования с последующим экспонированием по всей поверхности фоторезистивной пленки в течение времени, обеспечивающего формирование заданной топологии фоторезистивной маски;

- вторую часть металлизационного покрытия формируют локально через эту фоторезистивную маску.

Это в совокупности обеспечивает локальное формирование второй части металлизационного покрытия и, тем самым которая (вторая часть металлизационного покрытия) дополнительно приобретает и выполняет одновременно следующие функции:

во-первых, функцию металлической маски при последующем удалении селективно металлизационного покрытия вне лицевой поверхности диэлектрического материала компонента и тем самым исключает необходимость формирования этой маски и, как следствие, -

повышение качества металлизационного покрытия диэлектрического материала компонента,

упрощение технологического процесса способа металлизации диэлектрического материала,

при сохранении выхода годных;

во-вторых, функцию контактной площадки при последующем использовании компонента в устройствах электронной техники СВЧ.

Нанесение фоторезистивной пленки методом центрифугирования обеспечивает максимально равномерность толщины фоторезистивной пленки и, тем самым - повышение качества фоторезистивной маски и, как следствие, - повышение качества металлизационного покрытия диэлектрического материала компонента, при сохранении выхода годных.

Удаление нерабочих материалов в указанной последовательности и указанным образом, а именно: фоторезистивной пленки - в органическом растворителе, селективно металлизационного покрытия вне лицевой поверхности диэлектрического материала компонента - селективным химическим травлением, первого защитного слоя на основе высокотемпературного полиимидного лака - в демитилформамиде обеспечивает максимально сохранение топологии металлизационного покрытия диэлектрического материала компонента и, как следствие, -повышение качества металлизационного покрытия компонента, при сохранении выхода годных.

Формирование второго защитного слоя из фоторезистивной маски толщиной более 2 мкм не целесообразно, менее - ограничено технологическими возможностями.

Итак, совокупность существенных признаков, заявленного способа металлизации диэлектрического материала компонента электронной техники СВЧ в полной мере обеспечивает заявленный технический результат - повышение качества металлизационного покрытия диэлектрического материала путем улучшения адгезионной прочности, упрощение способа, при сохранении выхода годных

Примеры реализации заявленного способа металлизации диэлектрического материала компонента электронной техники СВЧ.

Пример 1. Рассмотрен пример металлизации диэлектрического материала компонента электронной техники СВЧ - диэлектрический конденсатор С-1 КРПГ.757761.005 ТУ 6260-002-07622667-206.

Диэлектрический конденсатор выполнен из диэлектрического материала-рубин (ТУ 4285-002-49141290-2013 ГОСТ).

Размер диэлектрического конденсатора - диаметр - 0,45×0,25 мм соответственно, высотой - 0,15 мм.

Способ осуществляют с использованием метода групповой технологии.

Формируют защитный слой на поверхности диэлектрического материала компонента - диэлектрический конденсатор С-1 КРПГ.757761.005 ТУ 6260-002-07622667-206 за исключением его лицевой поверхности.

Для чего на подложку-носитель из высокотемпературного материала - поликор (ПК2 Ще 7.817.010-05 ТУ 6366-000-07593894-2014) размером 48×60 мм наносят слой раствора высокотемпературного полиимидного лака (электроизоляционный лак АД-9103-ИС в диметилформамиде («ХЧ» ГОСТ 20289-74) методом центрифугирования (установка ХКМ3.281.005).

Далее диэлектрические конденсаторы с помощью пинцета погружают в раствор упомянутого высокотемпературного полиимидного лака, с последующей сушкой при температуре 250°С в течение 1-2 часов (Шкаф сушильный 2 В-151), затем подложку с диэлектрическими конденсаторами подвергают плазмохимической очистке в кислородной плазме (Плазма 600-Т).

Формируют:

- на лицевой поверхности диэлектрических конденсаторов первую часть металлизационного покрытия методом вакуумного напыления (УВН 71) системы металлов титан-медь (Ti-Cu) (Титан ВТ1-0 ОСТ 90027-71, медь 6КО.028.007 ТУ), толщиной 0,1 и 3,0 мкм соответственно,

- на всей поверхности первой части металлизационного покрытия формируют второй защитный слой из фоторезистивной маски топологии соответствующей топологии диэлектрических конденсаторов, толщиной равной 1,0 мкм путем нанесения фоторезистивной пленки (Марка S1815sp15) методом центрифугирования (установка ХКМЗ.281.005) с последующим экспонированием по всей поверхности фоторезистивной пленки в течение 20 сек (времени, обеспечивающего формирование заданной топологии фоторезистивной маски, соответствующей топологии диэлектрических конденсаторов),

- вторую часть металлизационного покрытия методом гальванического наращивания материала - золото по РД 11054272-81, толщиной 3,0 мкм локально через сформированную фоторезистивную маску (установка УГ-1).

При этом указанные материалы металлизационного покрытия первой и второй частей обеспечивают их селективное травление (различную скорость травления при одновременном воздействии одного травящего агента).

Далее удаляют последовательно нерабочие материалы, а именно:

- фоторезистивную пленку в органическом растворителе - ацетоне (Марка ОП-2 «ХЧ» 9-5 ТУ 6-09-3513-82),

- первую часть металлизационного покрытия титан-медь (Ti-Cu) вне лицевой поверхности диэлектрического конденсатора селективным химическим травлением в CrO3:Н2SO4:Н2O состава 9:1:10 соответственно и HF:H2O состава 5:1 соответственно,

- первый защитный слой на основе полиимидного лака в демитилформамиде («ХЧ» ГОСТ 20289-74).

Примеры 2-18. Аналогично примеру 1 реализован заявленный способ металлизации диэлектрического материала компонента электронной техники СВЧ - Диэлектрический конденсатор С-1 КРПГ.757761.005 ТУ 6260-002-07622667-206, но при других технологических режимах, указанных в формуле изобретения (примеры 2-9) и аналогично компонента электронной техники СВЧ - теплоотводящий компонент - Диэлектрическая втулка КРПГ.757513168-03 ТУ 4285-002-49141290-2013 (примеры 10-18).

Пример 19 - соответствует прототипу.

На изготовленных образцах металлизационного покрытия указанных компонентов электронной техники СВЧ определены:

- адгезионная прочность методом отрыва (ГОСТ 14760-69).

- выход годных.

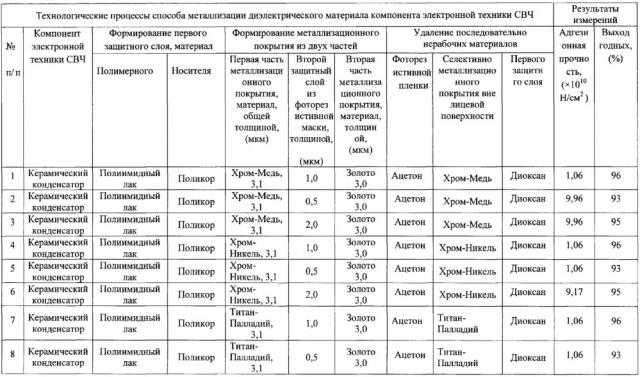

Данные представлены в таблице.

Как видно из таблицы.

Образцы металлизационного покрытия компонентов электронной техники СВЧ - Диэлектрический конденсатор С-1 КРПГ.757761.005 ТУ 6260-002-07622667-20, теплоотводящий компонент - Диэлектрическая втулка КРПГ.757513168-03 ТУ 4285-002-49141290-2013 имеют:

- адгезионную прочность примерно 1,06×1010 Н/см2,

- выход годных примерно 95 процентов.

Таким образом, заявленный способ металлизации диэлектрического материала компонента электронной техники СВЧ по сравнению с прототипом обеспечит:

- повышение качества металлизационного покрытия путем улучшения адгезионной прочности,

- упрощение технологического процесса способа,

при сохранении выхода годных порядка 90-95 процентов.

Изобретение может быть использовано при изготовлении ряда миниатюрных компонентов электронной техники СВЧ - диэлектрических конденсаторов, теплоотводящих компонентов.

1. Способ металлизации диэлектрического материала компонента электронной техники СВЧ,

включающий формирование защитного слоя на поверхности диэлектрического материала компонента, за исключением его лицевой поверхности, посредством погружения его в раствор на основе полимерного материала, расположенный на подложке-носителе из высокотемпературного материала, с последующей очисткой,

формирование металлизационного покрытия на лицевой поверхности диэлектрического материала компонента из двух частей, первой части - методом вакуумного напыления системы металлов, второй части - методом гальванического наращивания заданной толщины соответственно, удаление нерабочих материалов, отличающийся тем, что

при формировании упомянутого защитного слоя используют раствор на основе высокотемпературного полиимидного лака,

металлизационное покрытие первой и второй частей формируют с обеспечением их селективного травления,

перед формированием второй части металлизационного покрытия, по всей лицевой поверхности первой части металлизационного покрытия формируют второй защитный слой из фоторезистивной маски заданной топологии, толщиной менее 2 мкм путем нанесения фоторезистивной пленки методом центрифугирования с последующим ее экспонированием по всей поверхности в течение времени, обеспечивающего формирование заданной топологии фоторезистивной маски,

а вторую часть металлизационного покрытия формируют локально через эту фоторезистивную маску,

удаление нерабочих материалов осуществляют в следующей последовательности - фоторезистивной пленки, селективно металлизационного покрытия вне лицевой поверхности диэлектрического материала компонента и первого защитного слоя.

2. Способ металлизации диэлектрического материала компонента электронной техники СВЧ по п. 1, отличающийся тем, что компонент электронной техники СВЧ представляет собой диэлектрический конденсатор, теплоотводящий компонент.

3. Способ металлизации диэлектрического материала компонента электронной техники СВЧ по п. 1, отличающийся тем, что металлизационное покрытие первой части формируют из системы металлов хром-медь или хром-никель, или титан-палладий, второй части - из золота.

4. Способ металлизации диэлектрического материала компонента электронной техники СВЧ по п. 1, отличающийся тем, что заданная толщина первой и второй частей металлизационного покрытия и заданная топология фоторезистивной маски определяются компонентом электронной техники СВЧ соответственно.

5. Способ металлизации диэлектрического материала компонента электронной техники СВЧ по п. 1, отличающийся тем, что удаление последовательно нерабочих материалов осуществляют следующим образом: фоторезистивной пленки - в органическом растворителе, селективно металлизационного покрытия вне лицевой поверхности диэлектрического материала компонента - селективным химическим травлением, первого защитного слоя - в демитилформамиде.

6. Способ металлизации диэлектрического материала компонента электронной техники СВЧ по п. 1, отличающийся тем, что способ металлизации осуществляют одиночным либо групповым методом.