Способ получения гидролизата из крахмалсодержащего сырья

Иллюстрации

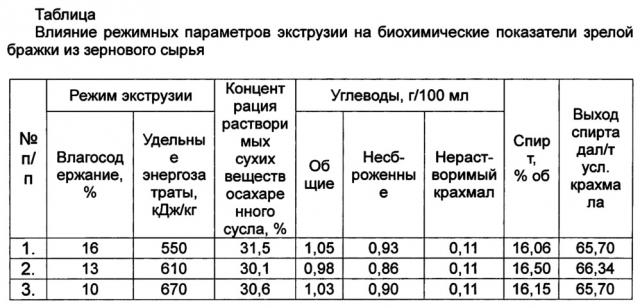

Показать всеИзобретение относится к пищевой промышленности. Предложен способ получения гидролизата из крахмалсодержащего сырья, предусматривающий подачу сырья в варочную камеру экструдера, с последующим перемещением экструдата в гидролитическую камеру экструдера, для осуществления ферментативного гидролиза, по окончании которого гидролизат отводят в приемную емкость для завершения процесса гидролиза. При этом исходное сырье используют с влажностью 11-15%, а процесс ведут с удельной механической энергией экструдирования от 570 до 650 кДж/кг. Способ обеспечивает снижение потерь сырья и повышение выхода готового продукта. 1 табл.

Реферат

Изобретение относится к пищевой промышленности, биотехнологии и приготовлению жидких кормов.

Известен способ получения патоки из крахмала /RU 2421525, C13K 1/06, 2011/, включающий приготовление крахмальной суспензии при перемешивании, нагревание, разжижение крахмальной суспензии под действием ферментного препарата, охлаждение разжиженного крахмала до температуры осахаривания, обработку жидкого продукта осахаривающим ферментным препаратом в газовихревом биореакторе при перемешивании путем формирования над поверхностью крахмальной суспензии вихревого движения аэрирующего воздуха с перепадом давления между центром воздушного вихря и его периферией, составляющим 1000-2200 Па, очистку полученного продукта и его уваривание. Отличительной особенностью известного способа является то, что приготовление крахмальной суспензии, ее нагревание и разжижение при перемешивании осуществляют в кавитационном аппарате с обеспечением кавитационного воздействия на обрабатываемый продукт и подвода к нему энергии не менее 9,0±0,5 кДж/моль, необходимой для эрозии крахмальных гранул. Причем суспензию крахмала обрабатывают в кавитационном аппарате в течение 2-4 ч.

В качестве недостатков известного способа можно отметить, во-первых, его технологическую сложность, связанную с многостадийностью и ограниченным уровнем деструкции крахмала для ферментативного гидролиза, что увеличивает время кавитационной обработки, а во-вторых, повышенный расход ферментов, связанный с их инактивацией от негативного кавитационного воздействия в процессе обработки крахмала.

Известен способ получения гидролизата из крахмалосодержащего сырья /RU 2264473, C13K 1/06, 2004/, предусматривающий подачу сырья в варочный экструдер, корпус которого снабжен отводным трубопроводом, гидролиз экструдата водой или раствором разжижающего фермента, подаваемыми в этот трубопровод, и подачу гидролизуемой массы в приемную емкость для завершения процесса гидролиза в ней. Отличительной особенностью известного способа является то, что используют исходное сырье с влажностью 20-28%, проводят его экструдирование при 150-200°С и давлении (0,2÷10)⋅106 Па, при этом воду или раствор разжижающего фермента подают непосредственно в экструдат в зоне его выхода для начала процесса гидролиза.

Недостатком известного способа является значительные потери сырья и недостаточный выход готового продукта.

Наиболее близким к заявляемому является способ получения гидролизата из крахмалсодержащего сырья /RU 2382082, C13K 1/06, 2010/, предусматривающий подачу сырья в варочный экструдер, включающий варочную камеру, прикрепленную к ней герметично гидролитическую камеру и приемную емкость для завершения гидролиза в ней, и гидролиз крахмалсодержащей массы водой или раствором разжижающего фермента. Данное техническое решение выбрано за прототип. Отличительной особенностью прототипа является то, что воду или раствор фермента используют в смеси с послеспиртовой бардой, при этом гидролитическая камера экструдера снабжена на выходе задвижкой для ее полного заполнения гидролизуемой массой, причем подачу экструдата в гидролитическую камеру осуществляют непосредственно в гидролизуемую массу. Процесс ведут при следующих условиях. В варочной камере сырье увлажняют водой до достижения влажности 20-28%, термомеханическую обработку осуществляют при температуре 150-200°С и давлении (0,2÷10)⋅106 Па в течение 10-60 секунд.

К недостатком прототипа можно отнести значительные потери сырья и недостаточный выход готового продукта. Указанные недостатки связаны с неопределенностью вкладываемой механической энергии в переработку сырья. При этом при недостаточных удельных механических энергозатрат на экструдирование крахмалосодержащего сырья, процесс клейстеризации крахмала проходит не полностью и последующее разваривание крахмальной массы является недостаточным для термомеханической деструкции полисахаридов крахмала, а это ограничивает действия гидролитических ферментов, поскольку осахаривание крахмала происходит не полностью и это снижает количество растворенных веществ в гидролизате с соответствующим снижением сбраживаемых сахаров и, как результат, снижает выхода спирта.

В случае повышенных удельных энергозатрат при экструдировании сырья происходит термическое разложение низкомолекулярных углеводов, сахаров, интенсивнее протекает реакция Майера, а это прямые потери сырья, что соответственно также снижает выход продукта - спирта.

Авторы решали задачу по созданию способа получения гидролизата из крахмалсодержащего сырья, лишенного указанных недостатков. Технический результат заключается в снижении потерь сырья и повышении выхода готового продукта.

Для решения поставленной задачи, а также для достижения заявленного технического результата предлагается способ получения гидролизата из крахмалсодержащего сырья, предусматривающий подачу сырья в варочную камеру экструдера при постоянной скорости вращения шнеков 250 об/мин, температуре 170-205°С и давлении процесса 4,5-9,0 МПа, с последующим перемещением экструдата в гидролитическую камеру экструдера, для осуществления ферментативного гидролиза при температуре 60°С, по окончании которого гидролизат отводят в приемную емкость для завершения процесса гидролиза при температуре 60°С в течение 15-30 минут. Отличительной особенностью предлагаемого способа является то, что исходное сырье используют с влажностью 11-15%, а процесс ведут с удельной механической энергией экструдирования от 570 до 650 кДж/кг.

Осуществление процесса с использованием сырья указанной влажности и удельной механической энергией экструдирования в указанных пределах позволяет, с одной стороны, осуществить наиболее полную клейстеризацию крахмала, а, с другой стороны, исключить термическое разложение низкомолекулярных углеводов. Таким образом, достигается технический результат.

Способ осуществляют следующим образом. Крахмалсодержащее сырье измельчают в измельчителе и подают в варочную камеру экструдера, В варочной камере сырье увлажняют водой, до достижения влажности 11-15%, и подвергают термомеханической обработке при постоянной скорости вращения шнеков 250 об/мин, температуре 170-205°С и давлении процесса 4,5-9,0 МПа в течение 10-60 секунд. Затем обработанная масса шнеком подается к матрице с фильерой, через которую осуществляют подачу экструдата в гидролитическую камеру непосредственно в гидролизуемую массу, в результате чего происходит увеличение объема экструдата без его отвердения и ускоренное его растворение. Удельную механическую энергию экструдирования контролируют по крутящему моменту вала привода экструдера и поддерживают в заданных пределах от 570 до 650 кДж/кг.

Гидролиз крахмалсодержащей массы осуществляют смесью воды или раствора разжижающего ферменты с послеспиртовой бардой. Гидролизат при полностью закрытой задвижке отводят в приемную емкость, в которой процесс гидролиза завершается.

Пример осуществления способа. Процесс экструдирования осуществлялся по трем режимам экструзии, где суммарное влагосодержание сырья соответственно составляло 16, 13 и 10%, а удельные энергозатраты на обработку сырья соответственно - 550, 610 и 670 кДж/кг. При постоянной скорости вращения шнеков - 250 об/мин и производительности 15 кг/ч, температура и давление процесса находились в пределах соответственно 170-205°С и 4,5-9,0 МПа. Далее высокопористый экструдат поступал в гидролитическую камеру экструдера. В зону его выхода подавали водный раствор фермента α-амилазы и комплекса гемицеллюлитических ферментов, при соотношении экструдата и водного раствора 1:2 для получения высококонцентрированных гидролизатов сбраживаемого сусла. Дозировка α-амилазы 3 ед АС/г кр; гемицеллюлитических ферментов - 0,5 ед/г сырья. Процесс ферментативного гидролиза осуществлялся в гидролитической камере при температуре 60°С на всем ее протяжении и в объеме заполненном гидролизуемой массой и затем в приемной емкости при температуре 60°С в течение 15-30 минут, куда задавался фермент глюкоамилаза - 12 ед АС/ г кр. Затем сусло поступало на сбраживание его в спирт. Осахаренное сусло сбраживалось в течение 72 часов при температуре 30°С спиртовыми осмофильными дрожжами, способными сбраживать концентрированное сусло 30% СВ. и образованием этилового спирта в бражке более 15% об. В таблице представлены данные по влиянию режимных параметров экструзии на биохимические показатели зрелой бражки из зернового сырья.

Технологические показатели бражки свидетельствуют о наличии тесной связи с режимами экструзии. Наименьшее содержание общих и несброженных углеводов для режима экструзии №2, где удельные энергозатраты составляют 610 кДж/кг и суммарной влажности сырья - 13%. Соответственно в этом случае достигается максимальная концентрация спирта - 16,5% и наилучший показатель выхода спирта 66,34 дал.

В случае увеличения влагосодержания сырья до 16% и снижения удельных энергозатрат до 550 кДж/кг уменьшается интенсивность обработки зерна, что вызывает потери сырья из-за недостаточного и не полного процесса клейстеризации крахмала.

При снижении влагосодержания сырья до 10% удельные энергозатраты на экструзионную обработку сырья возрастают до 670 кДж/кг, что вызывает реакцию термического разложения низкомолекулярных углеводов, а это сказывается на результатах сбраживания - возрастает уровень несброженных углеводов в бражке как потери сырья и составляют 0,9 г/100 мл. Соответственно уменьшается концентрация спирта в бражке до 16,15% об. (Смотри графическую часть).

Способ получения гидролизата из крахмалсодержащего сырья, предусматривающий подачу сырья в варочную камеру экструдера при постоянной скорости вращения шнеков 250 об/мин, температуре 170-205°С и давлении процесса 4,5-9,0 МПа, с последующим перемещением экструдата в гидролитическую камеру экструдера, для осуществления ферментативного гидролиза при температуре 60°С, по окончании которого гидролизат отводят в приемную емкость для завершения процесса гидролиза при температуре 60°С в течение 15-30 минут, отличающийся тем, что исходное сырье используют с влажностью 11-15%, а процесс ведут с удельной механической энергией экструдирования от 570 до 650 кДж/кг.