Устройство управления рабочимиорганами землеройно- транспортныхмашин c гидромеханической трансмиссией

Иллюстрации

Показать всеРеферат

Ф

А. В. Карпав, Л; F» Таубес, А. А. Uepe и И, К Симаков (72) Авторы изобретения. Бепорусский ордена Трудового Красного институт и научн производсюенное об (7 I ) Заявители (54) УСТРОЙСТВО УПРАВЛЕНИЯ РАБОЧИМИ ОРГАНАМИ

ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫХ МАШИН С ГИДРОИЕХАНИЧЕСКОЙ

ТРА НСМИССИЕЙ

Изобретение относится к автомачяэа щи npoueccos работы землеройно-транспортных машин, а именно к устройству для управления рабочими органами поезда землеройно» транспортных машин с

;гидромеханической трансмиссией.

Известны устройства для регупирования рабочего пропесса землеройио-транспортных машин, в которых измерение наг- рузки производится Путем измерения тягового усилия и скорости машины $1/.

Известна система стабилиэапии загрузки LU3C гусеничного бульдозера в проC

1S цессе копания. Нагрузка в этой оттаете прослеживается по оборотам двигатепя. а уровень очзала - по попожению зопотника основного распределителя(2).

Известно устройство для ре упироввния режима работы землеройно-транспорт ной машины. В нем нагрузка регистриру ется по косвенному параметру - угловой скорости вала двигателя(.3).

Недостаним этого устройства являет ся ю, что при работе машины с гидроме ханической трансмиссией частота вращения вала двигателя не- отражает нагруженность машины.

Наибопее близким по технической сущности к предлагаемому является устройство управления рабочими органами землеройно-транспортных машин с гидромеханической трансмиссией. Устройство вкпючает датчик угловой скорости, после

1 дователько соединенные блок постоянного запаздывания и блок сравнения, выход которого подключен к блоку управления рабочим органом, второй вход которого подключен к датчику полной загрузки рабочего органа, и формирователь тяговой мощности, состоящий из датчи ив угловой скорости насосного и турбинного колес гидротрансформатора, датчика номера включенной передачи, арифметического квадратора, блока переменных коэффипиентов, последовательно соединенных арифметического блока деления, бпока функпиона804 790 ляного Ыреобразования и двух блоков, перемножении, причем ко входам арифметического блока деления подключены вы- ходы датчиков угловой скорости турбин- . ного и насосного колес гидротрансформа.шра, выход последнего подключен ко входу первого блока перемножения, а ко, входу второго блока перемножения подк,лючен выход блока переменных коэффици ентЮв, ао входу которого подключен вы- ход датчика номера включенной передачи(4).

Недостатком этого устройства является то, что при работе поезда землеройиотранспортиых машин с гидромеханической трансмиссией оно не оптимизирует тяговую мощность всего поезда из-за несовпа-, дения экстремальных величин тяговой мощности поезда и отдельной машины, а также это устройство не дает возможности применять машины в составе поезда с различными характеристиками гидротран сформатора и с различным числом силовых агрегатов и обеспечить автоматизацию непрерывности технологического процесса копания.

Пель изобретения - поддержание оптимальной тяговой мощности в пропессе копания при использовании поезда землеройно-транспортных машин.

Указанная цель достигается тем, что устройство снабжено дополнительно формирователями тяговой мощности по числу машин в поезде, блоками управления и датчиками полной загрузки рабочего органа каждой машины, датчиком угловой скорости ведомого колеса последней машины поезда и сумматором, ко входам .которого подключены выходы вторых бло ков перемножения формирователей тяго- 1 вой мощности всех машин поезда, а выход сумматора подсоединен через последовательно соединенные блок постоинного запаздывании и блок сравнения ко входам блоков управления каждой машины, причем датчик полной загрузки рабочего органа впереди идущей машины под-I ключен к блоку управления следующей

:за ней машины, а датчик угловой скорос,:ти ведомого колеса последней машины подключен ко входу блока переменных коэффициентов всех формирователей тяго-, вой мощности.

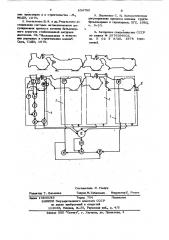

Иа чертеже изображен поезд эемлеройно-транспортных машин, общий вид, и схема соединения функциональных элемен-

1ов устройства.

Оптимизатор включает формировате ли 1 тяговой мощности каждого силово!

В каждом иэ формирователей 1 тяговой мощности на выходе датчиков 2 и 3 формируются сигналы, пропорциональные

3р угловым скоростями насосного итурбинного колес соответствующего трансформатора. Арифметический блок 4 деления формирует сигнал, пропорциональный кинематическому передаточному отношению гидротрансформатора. Блок 5 функциональ ного преобразования предварительно нас4роен на соответствуюшую функциональную зависимость коэффициента крутящего момента турбинного колеса гидротрансформатора от кинематического передаточного отношения гидротрансформатора.

Арифметический квадратор 7 формирует сигнал, пропорциональный квадрату числа оборотов эа единицу времени насосно» го колеса. На выходе первого блока 6

45 перемножения формируется сигнат4. пропорциональный крутящему моменту на турбинном колес е гидротрансформатора.

Сигнал датчика 11, пропорциональный угловой скорости ведомого колеса поез 0 да, совместно с сигналом датчика 10 номера включенной передачи, поступает на блок 9 переменных коэффициентов, который формирует сигнал скорости маши ны на передаче, приведенный к турбин5 ному валу гидротрансформаторов. Второй блок 8 перемножения, на который поступает сигнал из первого блока 6 перемножения и блока 9 переменных коэффи1ш-.

25 го агрегата поезда землеройно-транспор1» ных машин, каждый формирователь состоит из датчика 2 угловой скорости,: насосного колеса гидротрансформато-; ра, датчика 3 угловой скорости турбинного колеса гидротрансформатора, арифметического блока 4 деления, блока 5 функционального преобразов ания, первого блока 6 перемножения, арифметического квадратора 7, второго блока 8 перемно-. жения, блока 9 переменных коэффициентов и датчика 10 номера включенной передачи. Кроме формирователей тяговой мощности, оптимизатор включает датчик

11 угловой скорости ведомого колеса поезда, сумматор 12, блок 13постоянного запаздывании, блок 14 сравне» нии, блок 15 управления рабочим органом первой машины, блок 16 управления рабочим органом второй машины, датчик

l7 полной загрузки рабочего органа первой машины и датчик 18 полной загрузки рабочего органа второй машины.

Оптимизатор работает следующим образом»

790 6

25.

35 î

5 804 ентов формирует сигнал, пропорпионапь ный тяговой мощности соответствующего силового агрегата. Из второго блока 8 перемножения каждого формирователя 1 тягбвой мощности, сигналы поступают на сумматор 12 на выходе которого формируется сигнал, пропорциональный тяговой мощности поезда. Из сумматора сиг» нал поступает на блок 13 постоянного запаздывания и на блок 14 сравнения.

Причем на блок 14 сравнения поступает сигнал и из блока 1 3 постоянного запаздывания. Иэ блока 14 сравнения сигналы поступают на оба блока 15 и 16 уп» равления рабочими органами машины, на которые подаются сигналы от соответствующих датчиков 17 и 18 полной sar"руаки рабочих органов обеих машин, а на вход блока 16 управления рабочим органом второй машины подается сигнал и от датчика 17 полной загрузки первой машины. Если сигнал от сумматора 12 выше по величине сигнала на выходе блока 13 постоянного запаздывания, то в бпоке 14 сравнения вырабатывается. сигнал на один из блоков 15 ипи 16, соответствующий эаглублению рабочего органа. При обратном соотношении ск палов вырабатывается сигнал. соо пзетствующий выгдублению того ипи иного рабочего органа. При равенстве сигнапов по- ложение рабочего органа первой или второй мишины поезда не меняется. При срабатывании датчика 17 полной загрузки первой машины на блок 15 управления подается команда на выгпубпеине рабочего органа первой машины .и одновременно подается команда на бпок 16, соответствующая заглублению рабочего орга-, на второй машины. При срабатывании датчиха 18 подается сигнал на выглубление органа второй машины независимо от других сигналов. Таким образом, бпоки 15 и 16 являются попеременно включенными и осуществляется непрерывный режим копания по способу тяни -. толкай °

Использование предлагаемого изобретения позволяет поддерживать оптимальную тяговую мощность в процессе копания поезда землеройно-транспортных машин с гидромеханической трансмиссией, применять в составе поезда машин с различными характеристиками гидротрансформаторов, с различным числом силовых агрегатов и, кроме того, обеспечить автоматизацию непрерывности технологичес» кого процесса копания.

Формул а изобретения

Устройство управления рабочими орга-> нами землеройно-транспортных машин с гидромеханической трансмиссией, включа-, ющее последовательно соединенные блок постоянного запаздывания и блок сравнения, выход которого подключен к блоку управления рабочим органом, ко второму входу которого подключен датчик полной загрузки рабочего органа, и формирователь тяговой мощности, состоящий иэ да чиков угповой скорости насосного и тур» бинного колес гндротрансформатора, датчика номера включенной передачи, арифметического квадратора, бпока переменных коэффипиентов, носледаватеяьио соединенных арифметического блока деления, блока функционального преобразсвания и двух блоков перемножения, причем ко входам арифметического блока деления подключены выходы датчиков угловой скорости турбинного и насосного копес гидротрансформатора, выход последнего подключен ко входу первого блока перемножения, а ко входу второго блока перемножения подключен выход блока пе ременных коэффициентов, ко входу которого подключен выход датчика номера включенной передачи, о т л и ч а ю щ ее с я тем, что, с цепью поддержания оатимальной тяговой мощности в процессе копания при использовании поеэдЮ землеройно-транспортных машин с разпичными характеристиками гидротрансформаторов, оно снабжено дополнительно формирователями тяговой мощности по чиспу машин в поезде, блохами управления и датчиками полной загрузки рабочего органа каждой машины, датчиком угловой скорости ведомого колеса последней машины noesда и сумматором, ко входам которого подключепы выходы вторых блоков перемножения формирователей тяговой мощности всех машин поезда а выход сумматора подсоединен через последовательно соединенные бпок постоянного запаздывания и блок сравнения ко входам блоков управления каждой машины, причем датчик полной загрузки рабочего органа впе . реди идущей машины подключен к блоку управпения следующей за ней машины, а датчик угловой скорости ведомого колеса последней машины подключен ко входу блока переменных коэффидиентов всех формирователей тяговой мощности. (Источники информации, принятые во внимание при экспертизе.

1. Варковастов Ю. В. Экстремальные системы регулирования землеройно-транспортных машин циклического действия.

Автоматика и электроника на автомобиль804 790

Составитель P. Гладун

Техред М.Табакович . Корректор Е. Рошко

Редактор Т. Веселова

Заказ 10830/45 Тираж 704

ВНИИПИ Государственного комитета СССР по. датам ывобретений и открытий

113035, Москва, Ж-35, Раушская наб., и. 4/5

Подписное

Филиал ППП Патент, r. Ужгород, ул. Проектная, 4

7 наи транспорте и в строительстве . М., МАДИ, 1970.

2. Амельчеико В.Ф. и др.Результаты ис. следования системы евтсмачического регулировииия пролесса копания бульдозерного агрегата стабилиаадией аагруаки двигателя С6. Исследования и испытания дорожных и строительных машин4 .

Сыск, САДИ, 1975.,3. деревянко С. К Автоматическое . регулирование пропесса хопапия грунта бульдозерами и схреперами. ХГУ, 1963, с.. 5-. 10.

4. Авторское свидетельство СССР по aasare М 2576396/03. хл. Е 0 2 Р 9/20, 19 78 (прототип).