Способ изготовления прокладки

Иллюстрации

Показать всеРеферат

<,932035

ОП ИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советск ик

Социалистичесиик

Республик (6!) Дополнительное к авт. свнд-ву (22) Заявлено 03. 07. 79 (2! ) 2809916/25-08 с присоединением заявки №вЂ” (23) Приоритет (5 l ) M. Кл.

F 16 J 15/00

3Ъе7АвРстееииый комитет

СССР па делам изобретений и открытий (53) УДК62-762 (088.8) Ф

Опубликовано 30.05 82. Бюллетень № 20

Дата опубликования описания 30.05.82

В.А.Максимов, В.Г.Гарчунас, И.Ю.Климен

И.E .Соколов, А.И.Малков, Е.В.Дегтяр и В.И.Сандалов (72) Авторы изобретения (71) Заявитель (541 СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДКИ

Изобретение относится к технологии изготовления многослойных прокладок, состоящих из чередующихся

V-образно профилированных лент металла и наполнителя, такие прокладки могут использоваться в разъемных не5 подвижных соединениях, герметизация. которых осуществляется по цилиндрическим поверхностям.

Многослойные металло-паронитовые !

О прокладки для уплотнения цилиндрических поверхностей изготавливают путем сборки отдельных колец V-образного профиля, которые получают методом штамповки из листового материала.

Недостатки этого способа заключаются в низкой производительности и больших отходах материала обычно дорогостоящей нержавеющей стали.

Наиболее близким к предлагаемому

20 является способ изготовления прокладки для уплотнения цилиндрических поверхностей путем навивки чередующихся слоев профилированной металлической ленты и наполнителя, включающии iieдующие операции: протягивание ленты от катушки (кассеты) к намоточному (приемному) устройству, V-образное профилирование ленты, изменение толщины ленты, которое заключается в равномерном уменьшении толщины от вершины профиля к наружному краю ленты и увеличении от вершины к внутреннему краю, сгибание ленты по радиусу прокладкй при расположении кромок ленты по внутреннему и наружному диаметрам, укладку ленты по винтовой линии и введение наполнителя между витками ленты. При использовании ленты из высокоуглеродистой стали изгиб ленты осуществляют по лекальной криl вой с постепенным уменьшением радиуса гибки, а ее профилирование осуществляют ступенями в нескольких точках кривой (11.

Недостаток известного способа— сложность технологии изготовления прокладки, что связано с трудностями

932035

"обеспечения равномерного изменения толщины металлической ленты-.

Геометрические размеры профилирующих и раскатывающих роликов и их взаимное расположение должны быть выдержаны с высокой степенью точности.

К роликам прикладывают силы порядка

800-1200 кгс, что связано с- дополнительными .сложностями.

Даже hpu незначительных износах 10 поверхностей и подшипниковых опор роликов нарушается требуемая технология профилирования и изгиба металлической ленты, что приводит к волнообра зованию на кромках ленты и ухудшению 15 .уплотняющих свойств прокладки. Известный способ практически не позволяет получать прокладки диаметром менее

90-100 мм в связи с тем, что указанные выше технологические трудности резко возрастают при уменьшении диаметра прокладки.

Цель изобретения - упрощение технологии изготовления и улучшение качества прокладки. 25

Для достижения цели в способ, включающий протягивание ленты от катушки к намоточному устройству, сгибание ленты по радиусу прокладки при расположении кромок ленты по внутреннему и наружному диаметрам и Ч-образное профилирование ленты, включена дополнительная операция, которая заключается в том, что перед операцией сги-. бания ленту складывают относительно ее ширины, образуя две лопасти, кото35 рые затем сгибают совместно по радиусу прокладки. Складывание ленты, вопервых, резко уменьшает ее момент сопротивления изгибу, во-вторых, обеспечивает равномерную деформацию лопастей эа исключением участка вершины профиля, который не входит в контакт с уплотняемыми поверхностями.

Это позволяет без применения сложной технологической оснастки изогнуть

45 ленту по самому малому радиусу прокладки без волнообраэований на ее кромках.

При использовании упругих лент из 5о высокоуглеродистой стали складывание производят в два этапа: вначале складывают ленту до образования острого

0 угла о(.(10-20 1 между лопастями, а затем прижимают лопасти вплотную друг к другу. При использовании лент из .мягких сталей ограничиваются первым этапом складывания.

Угол Р сектора, на участке которого производят сгибание ленты, выбирают в пределах 45-90, причем

6 нижние пределы выбирают для мягких лент и больших диаметров прокладок, а верхние — для более упругих лент и меньших диаметров прокладок.

Для того, чтобы в процессе монтажа разъемного соединения при сжатии прокладки края металлических лопастей . опорного слоя прокладки не подворачивались внутрь профиля, отгибают края лопастей наружу на угол f, выбранный в пределах 15-45, причем для упруО гих лент эту операцию производят после V-образного профилирования ленты, а для мягких — одновременно с ее

V-образным профилированием или последовательно в зависимости от конструкции устройства для изготовления прокладки.

Для того, чтобы после снятия с намоточного устройства прокладка не расслаивалась, поверхность наполнителя перед вводом в прокладку смазыва ют клеем, который для ускорения схватывания обдувают воздухом.

Скорость протягивания ленты устанавливают в пределах 0,04-0,06 м/с, в зависимости от марки клея и времени его схватывания . Скорость протягивания ленты зависит также от прочности применяемого наполнителя, например, при использовании паронита или меди она выше, чем при использовании асбестовой ткани.

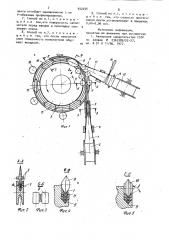

На фиг. I представлена схема изготовления прокладки; на фиг.2 — сечение А-А на фиг.1; на фиг.3 - сечение

Б-Б на фиг.1; на фиг.4 - V-образное профилирование ленты, сечение В-В на фиг.1; на фиг.5 - отгибание краев лопастей ленты, сечение Г-Г на фиг.1; на фиг.б — прокладка, общий вид.

Предлагаемый способ может быть осуществлен на различных устройствах.

Технология же изготовления прокладки остается одной и той же для разных устройств и заключается для упругих лент, требующих наличия комплекса всех операций, в следующем.

Металлическую ленту 1 протягивают от катушки 2 к вращающемуся намоточному устройству 3, на котором закреплен конец ленты. B. процессе протягивания лента проходит направляющие 4 и попадает в складывающие ролики 5, с помощью которых осущестФормула изобретения

5 9320 вляют первый этап складывания ленты до образования угла * между лопастями.

Затем лента попадает в цилиндрические складывающие ролики б, которые прижимают лопасти вплотную друг к другу. После этого с помощью роликов

7 на участке сектора (- производят сгибание ленты по радиусу прокладки при относительном расположении кромок ленты по внутреннему и наружному диа-30 метрам. После изгиба ленты по радиусу прокладки осуществляют с помощью профилирующих роликов 8 V-образное профилирование ленты на ложементе 9 намоточного устройства и далее роли- 15 ками 10 отгибают края лопастей ленты наружу.

Следует отметить, что в данном способе при Ч-образном профилировании ленты и отгибании ее краев вер= щ шины профиля ленты зафиксированы между ложементом 9 намоточного устройства и роликами 8, 10, как это видно на фиг.4 и 5. Такая фиксация. повышает точность и качество изготов-gg ления прокладки.

На намоточном устройстве ленты укладывается по винтовой линии, между витками ленты вводят наполнитель

11, намотанный на катушке 12. Перед вводом наполнителя в прокладку его поверхность смазывают клеем с помощью приспособления 13, а затем обдувают воздухом с помощью приспособления 14. Слои металлической ленты и наполнителя прижимаются друг к другу прижимными роликами 15 и, склеиваясь, образуют цельную прокладку, наружный диаметр которой калибруется калибрующими роликами 16. После намотки .определенного числа витков, обычно

7-12 в зависимости от параметров уп лотняемой среды, ленту обрезают и снимают прокладку с намоточного уст ройства.

Пример . Применяют металлическую ленту по ГОСТ 4986-70 из мягкой стали марки 12х18H10T-И-0 толщиной 0,2 мм и шириной 5 и 7 мм. В качестве наполнителя применяют паронит марки ТП-1 ТУ38-11442-71 и медную ленту. Скорость навивки ленты

2,5 м/мин.

Складывание ленты проводят в один этап с угломер=20 между лопастями, сгибание по радиусу прокладки осущест вляют на участке сектора с углом (=

=45 . Затем осуществляют V-образное о профилирование ленты с углом 60о меж35 6 ду лопастями, края лопастей отгибают на следующем участке на угол $ =30

Поверхность наполнителя смазывают клеем Б-88, обдув отсутствует. Изготовлено несколько опытных образцов прокладок с числом витков металлической ленты 12, наполнителя 10, с опорным слоем, выполненным из двух витков металлической ленты, с внутренним и наружным диаметрами.195к207, 600 612 и 82х89 мм.

Опытные образцы прокладок успешно прошли испытания применительно к ус-, ловиям ядерного реактора, показав полную герметичность в водной среде при температуре до 300 С и давлении о до 110 кгс/см

1. Способ изготовления прокладки для уплотнения цилиндрических поверхностей, состоящей из чередующихся слоев профилированной металлической ленты и наполнителя, включающий протягивание ленты от катушки к намоточному устройству, сгибание ленты по радиусу прокладки при расположении кромок ленты по внутреннему и наружному диаметрам и Ч-образное профилирование ленты, о т л и ч а ю щ и и с я тем, что, с целью упрощения технологии изготовления и улучшения: качества прокладки, перед операцией сгибания ленту складывают относительно ее ширины, образуя две лопасти, которые затем сгибают совместно по радиусу прокладки.

2. Способ по п.1, о т л и ч а юшийся тем, что складывание производят в два этапа: вначале складывают ленту до образования острого угла между лопастями, а затем прижимают лопасти вплотную друг к другу.

3. Способ по п.1, о т л и ч а юшийся тем, что сгибание ленты производят на участке сектора, угол которого выбран в пределах 45-90

4. Способ по и.1, о т л и ч а юшийся тем, что края лопастей ленты отгибают наружу на угол 15-45

О

5. Способ по п.4, о т л и ч а юшийся тем, что края лопастей ленты отгибают после ее V-образного профилирования.

6. Способ по п.4, о т,л и ч а юшийся - тем, что края лопастей

932035

7 ленты отгибают одновременно с ее

V-образным профилированием.

7. Способ по п.1, о т л и ч а ющ и и с.я тем,что поверхность наполнителя перед вводом в прокладку смазывают клеем.

8. Способ по п.7, о т л и ч а ющ и и с я тем, что после нанесения клея поверхность наполнителя обдувают воздухом.

9. Способ по и.1, о т л и ч а ю щ и и с я тем, что скорость протяги" вания ленты устанавливают в пределах

0,04-0,06 м/с.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке N 2363389/25-27, кл В 21 D 11/06 1977

Ягр б

Составитель Г. Бутома

Редактор И.Ковальчук Техред И.Рейвес Корректор N. Yc

Заказ 3705/46 Тираж 981 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035 Москва, N-35 Раушская наб., д.4/5

Филиал ППП "Патент"., г.ужгород, ул.Проектная, 4