Способ пайки изделий

Иллюстрации

Показать всеРеферат

СПОСОБ ПАЙКИ ИЗДЕЛИЯ преимущественно из полупроводниковых материалов, по которому в паяемом зазоре размещают припой, производят нагрев BbDje температуры плавления припоя и выдержку соединения в неоднородном температурно 1 поле с вйведением компонентов припоя из соединения методом зонной перекристаллизации градиентом температуры, отличающийся тем, что, с целью повышения качества соединения , паяемое изделие располагают плоскостью спая под углом 15-47 к градиенту температуоы.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1 04 А

3(51) В 23 К 31 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

М ABTOPCHOMY СВИДЕТЕЛЬСТВУ

Положение металла-растборигпеля до ЗПГТ и

Положение мегтталла—

//алраоление рраЖ рн тра температ ура

Зона дефеклтоо и 6илючении могт ачuîãà рае А ра.

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3457153/25-27 (22) 05. 05. 8-2 (46) 15.02.84. Бюл. Р 6 ,(72) Н.И.Блецкан, Ю.С.Дементьев, A.A.Àëåøèí, В.H.Ëoçoâñêèé, В.И.Буддо и С.И.Сапелкин (71) Новочеркасский ордена трудового

Красного Знамени политехнический институт им. Серго Орджоникидзе (53) 621.791.3(088.8) (56) 1. Авторское свидетельство СССР

Р 404586, кл. В 23 К 1/02,10,04.72.

2. Авторское свидетельство СССР

Р 910378, кл. В 23 К 1/00,04.06.80.

3. Лозовский В.Н. Зонная плавка с градиентом температуры, М., Neталлургия, 1972, с.229. (54) (57) СПОСОБ ПАЙКИ ИЗДЕЛИЯ преимущественно из полупроводниковых материалов, по которому в паяемом зазоре размещают поипой, производят нагрев выше температуры плавления припоя и выдержку соединения в неоднородном температурном поле с выведением компонентов припоя из соединения методом зонной перекристаллизации градиентом температуры, отличающийся тем, что, с целью повышения качества соединения, паяемое изделие располагают плоскостью спая под углом 15-47 к градиенту температуоы.

1073048

Изобретение относится к пайке, в частности к способам пайки изделий из полупроводниковых материалов, и может быть использовано при изготовлении высокотемпературного обо. рудования для проведения технологических процессов полупроводникового проиэводстна в особочистых условиях.

Известен способ пайки изделий с выведением припоя из эоны соединения испарением (13.

Известный способ неприменим для полупроводниковых изделий иэ-эа неполного удаления компонента депрессанта и пористости паяного соединения.

Известен способ пайки полупроводниковых изделий с диФгг>узионным выведением компонента-депрессанта припоя из эоны соединения за счет химического связывания нспомогательным элементом (2).

Однако известный способ не обеспечивает полного выведения депрессанта иэ соединения и длителен из-за проведения дийг>узионного процесса н твердой >азе.

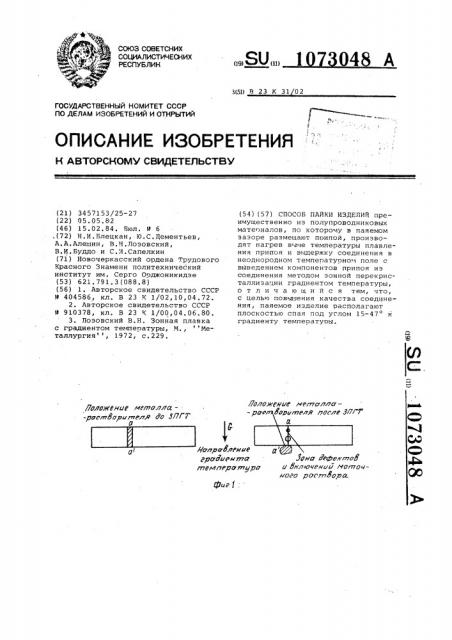

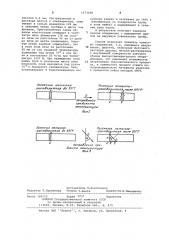

Наиболее близким по технической сущности изобретению является способ пайки изделий, при котором в паяемом зазоре размещают припой, производят нагрев выше температуры плавления припоя и ныдержку соединения в неоднородном температурном поле с выделением компонентов припоя из соединения методом зонной перекристаллиэации градиентом температуоы. При пайке известным методом известны два вариант-.-.. пайка и удаление припоя в поле с температурнь м градиентом, направленным вдоль плоскости соединения; пайка и удаление припоя в псле с температурным градиентом, направленным перпендикулярно плоскости соединения (31.

Первый вариант не обеспечивает достаточной прочности шва, так как в нем концентрируются нсе дефекты, включения маточного раствора и механические напряжения, связанные с этими де1>ектами. Во втором варианте жидкая г>аза (сечение аа) удаляется от плоскости соединения под дейст,вием градиента температуры, направленной перпендикулярно плоскости соединения, и поэтому спай оказывается столь же прочным как и ос- тальная часть изделия. Ослабляется то сечение изделия (ЬЬ), до которого отодвинута зона расплава. ,Цля тонких иэделий эту зону можно вынести на поотивоположную поверхность. В общем случае это практически исключено. Так, например, для пайки кремниевых труб длиной 0,5 м с выгонкой :оны на противоположную повеРхность потребоналось бы

1000-1500 ч.

Цель изобретения — повышение качества соединений.

Поставленная цель достигается тем, что согласно способу пайки изделий, преимущественно иэ полупроводниковых материалов, по которому в паяемом зазоре размещают припой, производят нагрев до температуры выше температуры плавления припоя и выдержку соединения в неоднооодном температурном поле с выведением компонентов припоя из сое динения методом эонной перекристал15 лизации градиентом температуры, паяемое изделие располагают плоскостью спая под углом 15-47 к градиенту температуры.

На Фиг.1 показана схема способапрототипа (1 вариант); на ?иг.2 то же (2 вариант); на Azr..3 — схема предлагаемого способа.

Чи>кний предел угла установлен экспериментально. При угле меньше о

25 15 возникает опасность движения жидкой зоны не в íà,1>as eHrrrr гаа диента температуры, а вдоль плоскости спая. Пои углах больше 47 наибольшая длина пути Ь зоны (расстояние аЬ на иг.3) пг>и заданной толщине изделия резко увеличиваетIl ся (= — — ) и способ становится со яс нетехнологичным.

П и и м е р 1. Пайка встык пластин иэ поликристаллического карби, да кремния. Торцы пластин ?0 30 м>2 и толщиной 4 мм шлифуют и обезжиривают. Между Tooöaìè пластин длиной

20 мм зажимают >>ольгу из железа

4Q толщиной 100 MKM. Затем полученную конструкцию помещают на стол плоской гра>>итовой печи сопротивления диаметром 200 мм, расположенную в накуумиронанной до 10 мм рт. ст.

45 стальной водоохлаждаемой камере, под углом 30 к плоскости стола нагревателя. При этом плоскость спая о находится под углом 30 к градиенту температуры„ который при плоском

50 нагг>евателе направлен перпендикулярно нагревателю. Температуру н месте соединения поднимают до 220(> К и выдерживают в течение 24 ч до выхода эоны на поверхность изделия.

Таким образом> получают качественное соединение пластин из поликристаллического карбида кремния.

Пример 2. Паика кремниевых труб одинакового диаметра, Торцы тоут длиной 1000 мм, внутренним

60 диаметром 120 мм и толщиной стенок 3 мм шлифуют на абразивном порошке М40, а затем — на И10, промывают водой, сушат и обезжиривают место соединения спиртом. Алюми65 ниевую проволоку марки АВ-000 ди1073048

0оложение мел алла раоладорилтелу Я ЗПГТ а

Г/оложение металла -

nrem

& лолраолеМе граоиЮ а люеаграл урю

Щие. Z а

Паложеые металла- растдоритпелл после ЗПГТ

f îëîæãíèã иеталла-pucm&pumeuz оо ЗРГТ а Налрадление раоиента температуры

Щге.д

Составитель @.Конопелько

Редактор Т.Парфенова Техоед Т.фанта КорРектоР Ю.Макаренко

Заказ 260/12 Тираж 1037 Подписное

ВИИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, 7(-35, Раушская наб., д. 4/5 филиал ППП Патент, r. Ужгород, ул. Проектная, 4 аметром 0,4 мм, протравленную в растворе щелочи и обезжиренную, евер тывают в кольцо диаметром 122 мм и зажимают между трубами в месте сое динения. Приготовленную таким образом конструкцию помещают в T0убчатую печь диаметром 138 мм соосно печи на расстоянии 50 мм от центра печи до места соединения. Опытным путем заранее определяют, что в этой зоне печи на расстоянии

60 мм от оси градиент температуры направлен под углом 75 к оси печи и составляет 20 К/см при температуре 1400 1(. При размещении зоны пайки труб в укаэанном месте печи плоскость спая находится под углом

15 к градиенту температуры. Печь устанавливают в вбдоохлаждаемую вакуумную камеру и нагревают до 1400 ь (температура на поверхности трубы в зоне пайки) и выдерживают в течение трех часов.

В результате получают надежное паяное соединение с выведением припоя на наружную поверхность трубы.

Способ позволяет повысить качество соединений, т.е. уменьшить напряжения, дефекты, включения Маточного раствора удалять металл-.растворитель с внутренней поверхности оабочего объема высокотемпературного оборудования, что уменьшает возможность загрязнения технологического процесса, и совместить процесс отжига полупроводникового материала реактора с процессом пайки методом ЗПГТ.