Способ термической обработки железнодорожных колес

Иллюстрации

Показать всеРеферат

СООЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ1235942 (gp g С 21 D 9/34

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ фр,„

ОПИСАНИЕ ИЗОБРЕТЕНИЙ .

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3609546/22-02 (22) 23.06.83 (46) 07.06.86. Бюл. N- 21 (71) Институт черной металлургии (72) И.Г. Узлов, Н.И. Данченко, П.Ф. Миронов, С.E. Подольский, M.В. Кузьмичев, А.И. Козловский, М.И. Староселецкий, В.Н. Стальнокрицкий, В.И. Узлов, В.Г. Чурсин, Л.M. Школьник, В.Н. Цюренко и А.С. Сунгуров (53) 621.785.796:629,11.012.3 (088.8) (56) Авторское свидетельство СССР

9 549485, кл. С 21 Э 9/34, 1977.

Авторское свидетельство СССР

9 836156, кл. С 21 D 9/34, 1981. (54)(57) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС, включающий нагрев до температуры аустенизации, прерывистую закалку обода и дополнительную тепловую обработку, отличающийся тем, что, 1 с целью повышения усталостной прочности колес, дополнительную, тепловую обработку ведут путем ступенчатого поверхностного наг1 ева обода до 450"500 С и последующего охлаждения на воздухе, при этом нагрев о на каждой ступени ведут на 90-100 С, после чего нагрев прерывают на 4560 с при общем времени термической

С2 обработки на каждой ступени 55-70 с. у

1235942

Изобретение относится к термообработке цельнокатанных железнодорожных колес.

Цель изобретения — повышение усталостной прочности колес..

Предлагаемая термическая обработка железнодорожных цельнокатаных колес обеспечивает изменение остаточных напряжений в элементах колеса таким образом, что в местах перехода диска в обод с внутренней стороны колеса и диска в ступицу с наружной стороны они меня«от знак на обратный и становятся сжимающими в противоположность растягивающим при известных способах термообраббтки, т.е. они становятся наиболее благоприятными для эксплуатации изделия в условиях циклического нагружения. А это влечет за собой существенное .повьппение усталостной прочности колес как элемента их эксплуатационной стойкости и надежности»

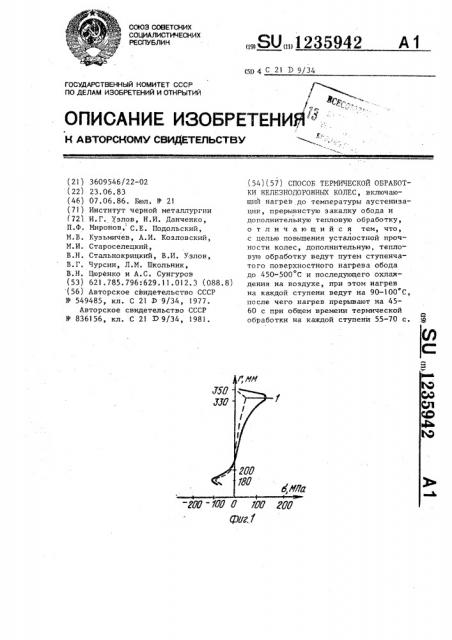

На фиг. 1 представлены эпютеры остаточных напряжений в диске колеса с внутренней стороны после термичес кой обработки по существующим способам и, в частности, по известному способу; на фиг. 2 — то же, с наружной стороны; на фиг. 3 — эпюры остато т«тых наттряжений в диске колеса с внутренней стороны после термической обработки по предлагаемому способу; иа фиг. 4 — то же, с наружной стор отп>«, Сплошной линией изображены радиальные напряжения, и пунктирной таит енциальные. Позицией обозначены нагряжеиия в местах перехода диска в обод (внутренняя сторона колеса)« и позицией 2 — в местах перехода диска в ступицу (наружная сторона,.

Под термообработку колесо нагревают до тем««ературы аустеиизации, ведут прерывистое охлаждение обода, охлаждают колесо до комнатной температуры или несколько выше (например, до 100 C). Затем осуществляют локальньтй нагрев только поверхности обода до достижения на глубине 3-5 мм температуры 460-500 С с. обеспечением в местах перехода диска в обод (или, наоборот, что одно и то же -- обода в диск) 250-300 С, с последующим охлаждением на воздухе.

Температура нагрева обода 460С»

500 С объясняется следующим.

ЗО

4О

500 "С вЂ” верхний предел нагрева, при котором ие происходит структурных изменений в металле, приводящих к существенному разупрочнению стали, 460"С вЂ” технологический интервал с учетом погрешностей измерения температуры.

Температура 300 С в месте перехода обода в диск гарантирует прогрев обода, обеспечивающий пластическое деформирование колеса, необходимое для изменения системы остаточных напряжений.

Температура 250 C обеспечивает технологический интервал с учетом погрешностей измерения температуры.

Обеспечить требуемый перепад температур с 460-500 С иа поверхности обода до 250-300 С в местах перехода обода в диск можно путем циклического нагрева этой поверхности, например, индукционным методом. При этом колесо вращают в индукторе и за каждыя цикл темпер-туру поверхности обода повьппают на 90-100 С с выдержкой между циклами в течение

45-60 с. Время цикла составляет

55-70 с. Заданный перепад температур достигается за 6-8 циклов.

Нагрев на 90-100 С за один цикл ограничен за тем, чтобы в зоне нагреваемой поверхности предотвратить пластические деформации.

В результате перавномерного нагрева происходит упруго ластическое деформирование колеса и вследствие этого — изменение системы остаточНьтх H Bop««Ke H««A

После термической обработки по известному способу остаточное напряженное состояние колеса характеризуется тем, что диск как целое находится в растянутом состоянии. После предлагаемо;й тепловой обработки циск переходит в . атое состояние, вследствие этого и меняется знак остаточных иапржкеиий в переходах циска в обод и ступицу.

В зависимости от содержания углерода колесной стали допустим нагрев колес до 450-500 С с выдержкой 2,0?,5 ч.

П р и м e p. Опробование способа нели в условиях цеха опь«т««ьгх установок отдела металловедения и термообработки стали института черной металлургии. Для этого использованы серийно изготовленные цельиокатаные

Способ

Остаточные радиальные напряжения в диске, ИПа со стороны наружной внутренней

I у обода у ступицы

J у обода у ступицы

-220

+30

-90

+20

Предлагаемый

-110

-60

+150

+!80

ИзвестньпЪ з колеса диаметром 950 мм. Состав ста. ли колес, %: углерод 0,58; марганец

0,78%; кремний 0,39%.

Колеса нагревают до 850 С, осуществляют прерывистое упрочнение обода вращающегося в устройстве колеса из спрейеров в течение 130 с- при давлении охлаждающей воды 2 атм.

Среднемассовая температура обода после охлаждения составляет 300 С.

Часть колес после этого подвергается подстуживанию на воздухе ч0 мин, от-пуска при 500 С с последующим их о охлаждением до 180 С со скоростью

15-20 /ч.

Вторую часть колес после упрочнения обода охлаждают на воздухе, помещают в индуктор и нагревают циклически обод. Период цикла 1 мин, из них нагрев на 100 С 10 с, выдержка 50 с. 3а каждый последующий цикл с учетом охлаждения в период выдержо ки температура поднималась на 100 С.

Длительность выдержки после каждого нагрева оставалась одинаковой.

В результате через 7 циклов температура изделия на глубине 5 мм от поверхности катания составила 470490 С, а в местах перехода обода в

235942 4 диск 270-290 С. После этого колеса охлаждают на воздухе.

Дпя определения уровня и характера остаточных напряжений в колесам используют разрушающий метод с механической вырезкой темплетов, обофудованных двухкомпонентными розетками тензодатчиков 2ПКБ с базой 10 мм.

Замер. деформаций тензодатчиков определяют цифровым тензометрическим мостом ЦТИ-5 с обработкой результатов измерений на ЭВИ.

Характер остаточных напряжений приведен на фиг. 1-4 и в таблице.

<5 Таким образом, технический эффект изобретения по сравнению .с известным способом заключается в коренном изменении эпюры остаточных напряжений в критических сечениях диска 0 (места перехода в обод и ступицу) что влечет за собой повышение усталостной прочности колеса, а такжЕ в сокращен п времени термического упрочнения колес: ликвидируются

35-45-ти минутное подстуживание tcoлес и примерно 12-ти часовое регулируемое охлаждение после отпуска.

В качестве базового объекта взят известный способ.

1235942

Составитель А. Кулемин

Техред В. Кадар

Корректор М. Максимишинец

Редактор Т. Коссей

Заказ 3063/25

Тираж 552 Подписное

ВЕ1ИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4