Устройство для механической обработки гомогенных смесей

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для механической обработки в системах вязких жидкостей и может быть использовано в химической, лакокрасочной и пищевой промышленности, в частности при производстве маргарина и мойонеза. Цель изобретения - расширение технологических возможностей и упрощение конструкции. Устройство для механической обработки гомогенных смесей имеет корпус 1, выполненный в форме цилиндра или прямой четырехгранной призмы. В верхней части корпуса 1 расположены патрубки для подвода компонентов 2, 3 и 4. Г1лош.ади их поперечного сечения пропорциональны массам подаваемых по ним компонентов. В средней части корпуса 1 на валу 5 установлен набор дисков 6, промежутки между которыми фиксируются прокладками 7. Перед набором дисков 6 и после него, по ходу движения смеси, установлены наборы пластин . 8. Наборы пластин 8 имеют возможность перемещаться вдоль плоскости дисков 6, за счет этого происходит регулирование величины каналов диспергирования, образо«е (Л

СОЮЗ СОВЕТСКИХ

СОЩУРА ЛИСТИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АBTÎPCHÎMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 4140584/30-13 (22) 29.10.86 (46) 15.05.88. Бюл. № 18 (71) Московский филиал Всесоюзного научно-исследовательского института жиров (72) В. В. Щевельков, К. Г. Савилова, А. П. Карасев, В. Д. Гончаров, И. Б. Чекмарева и Б. М. Горенштейн (53) 637.132 (088.8) (56) Патент США ¹ 2973269, кл. 426 — 603, 1961.

Авторское свидетельство СССР № 176253, кл. В 01 F 7/00, 1965. (54) УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГОМОГЕННЫХ СМЕСЕЙ (57) Изобретение относится к устройствам для механической обработки в системах вязких жидкостей и может быть использовано в химической, лакокрасочной и

„„SU„„1395224 А1 л) 4 А 01 J ll/16, В О! F 7/00 пищевой промышленности, в частности при производстве маргарина и мойонеза. Цель изобретения — расширение технологических возможностей и упрощение конструкции.

Устройство для механической обработки гомогенных смесей имеет корпус 1, выполненный в форме цилиндра или прямой четырехгранной призмы. В верхней части корпуса 1 расположены патрубки для подвода компонентов 2, 3 и 4. Площади их поперечного сечения пропорциональны массам подаваемых по ним компонентов. В средней части корпуса 1 на валу 5 установлен набор дисков 6, промежутки между которыми фиксируются прокладками 7. Перед набором дисков 6 и после него, по ходу движения смеси, установлены наборы пластин 8. Наборы пластин 8 имеют возможность перемещаться вдоль плоскости дисков

6, за счет этого происходит регулированис величины каналов диспергирования, образо!

395224

В lll II!! Х Il.l<>«Ê<>«I ËMH ДИСКОВ t) И >>РИВОДИМЫХ в движение от привода. Для получения боле< стойких эмульсий за счет увеличения степени диспергирования компонентов пластины 8 вводятся в каналы, образованны<

Изобретение относится к устройствам для механической обработки в системах вязких жидкостей и может быть использовано в химической, лакокрасочной и пищевой промышленности, в частности при механической обработке вязких жидких компонентов при приготовлении маргарина и майонеза.

Цель изобретения — расширение технологических возможностей и упрощение конструкции.

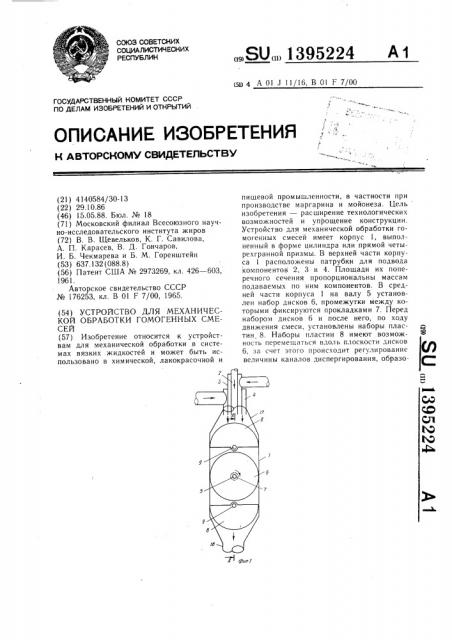

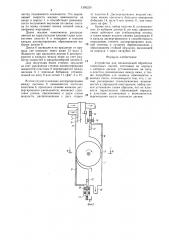

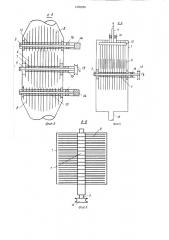

На фиг. 1 представлена схема устройства для механической обработки гомогенных смесей с цилиндрическим корпусом; на фиг. 2 — то же, с корпусом в виде прямой четырехгранной призмы; на фиг. 3 — разрез

А-А на фиг. 1; на фиг. 4 — разрез Б-Б на фиг. 2; на фиг. 5 — разрез В-В на фиг. 2; на фиг. 6 и 7 — схема устройства с цилиндрическим корпусом и пластинами в виде секторов при различном их повороте.

Устройство для механической обработки гомогенных смесей представляет собой корпус 1, цилиндрический (фиг. 1) или в виде прямой четырехгранной призмы (фиг. 2), в верхней части которого расположены патрубки 2, 3 и 4 для подвода компонентов.

В корпусе 1 на валу 5 установлен набор дисков 6, промежутки между которыми фиксируются прокладками 7, причем набор дисков установлен так, что их плоскости параллельны образующей корпуса. Перед набором дисков 6 и после него по ходу движения обрабатываемой смеси установлены наборы пластин 8, имеющие форму секторов в случае выполнения корпуса 1 цилиндрическим (фиг. 1). Диаметры пластин 8, имеющих форму секторов и дисков 6 при цилиндрическом корпусе 1 (фиг. 3) имеют в целях максимального перекрытия проходного сечения корпуса l различный диаметр, теiv, больц>ий, чем ближе к оси цилиндра расположен на валу 5 диск 6 или пластина 8 в форме сектора, установленная на валу 9. Таким образом, при выполчении корпуса 1 цилиндрическим очертания по краям набора дисков 6 представляет собой шар, установленный с зазором к корпусу l. В этом случае патрубки 2, 3 и 4 для подвода компонентов располагаются коаксиально в соответствии с массовым количеством подаваемых по ним компонентов. 3а счет этого достигается наиболее равномерное распределение в готовой дисками 6. Проходное сечение каналов диспергирования уменьшается, возникает сдвиговое усилие, приложенное к двум слоям жидкости, расположенным с двух сторон от

>па«тип 8. 7 и, . жидкой сист< ме каждого из компонентов, 13K как подава< мый наименыпий поток по оси попада< т Ila концы дисков 6, вращающихся с наибо,:ьп>ей линейной скоростью, вслед TBII< того, I, <> диаметр дисков 6 ближе к оси корпуса Иаиболыпий и диспергированис и осевой зон« корпуса 1 наибольшее (выполнение корпуса l в виде цилиндра, фиг. l, 3) .

Диаметры патрубков 2, 3 и 4 подбираются для обеспечения равных скоростей на входе в корпус 1 в соответствии с соотношением подаваемых на смеl .>е>>ие компонентов. При выполнении корпуса в вид< прямой пря vfoугольной призмы (фиг. 2 II 5) набор дисков 6

1 имеет форму цилнндр1, а окру>кнь>< скорости набора дисков 6 Одинаковы. В этом случае целесообразно подавать компоненты в корпус 1 по патрубкам, им«к>щим прямоугольное сечение, длина которых р II>II I длине набора дисков 6, а ширина пропорциональна массам подаваемых по ни.я компон llò<>H.

Между пластик ами 8 у«ганов,le>Ill 1>рокладки 10, набранные так. что при повороте вала 9 (корпус IIHëHí.,ðè÷««I<èé) илl . перемещении штока 11, на котором с 11<>v<>IIII,I<> державки 12 закреплен.,> пл 1и>й призмы (ф>г. 4! Ила<тины 8 имеют возможность п«р<:;. «И<ать< я вдо.lh плоскости дисков 6. Вал 5 с набор>,1:дп«IQII 6 приводится в движение с и< мо>цьк> IIHII!I;I 3 и привода 1>ц ПокаЗан).

Перемещение пластин 8 >«у>цеств,пяе г« l с помощью бобышки !4, э<акреl! I<нной на валу 9 (фиг. 3) и шток< ! (фиг. 2). Валы и штоки имеют сальников и. у>>лотнения !5.

B нижней части корпуса выполнен патрубок 16 для выхода cìcñH. Для улучшения условий подачи компонентов в корпус 1 он снабжен распределителем 17 потоков.

Устройство работает следующим образом.

От источника насосом-дозатором (не показаны) по патрубкам 2, 3 и 4 к распредели40 телю 17 потоков в осевом направлении в корпус 1 подаются исходные компоненты, например: масло, молоко и солевой раствор.

Как правило, соотношение жидких компонентов, подаваемых на смешение, различно.

Преимущественно соотношение площадей

4 патрубков 2, 3 и 4 распределителя 17 потоков должно соответствовать массовому коли1395224

Формула изобретения б

3 честву подаваемого компонента. Это выравнивает скорости жидких компонентов на входе в корпус 1 и способствует равномерности получаемой эмульсии по своему составу по всему сечению потока готовой смеси, например маргарина.

Далее жидкие компоненты распределяются на параллельные плоские струи плоскостями пластин 8 и попадают в плоские каналы диспергирования, образованные набором дисков 6.

Диски 6 приводятся во вращение от привода (не показан) через шкив 13 вала 5.

Жидкости при вращении дисков 6 диспергируются в каналах между ними за счет разности скоростей и микроколебаний дисков 6.

Для получения более стойких эмульсий за счет увеличения степени диспергирования жидкостей пластины 8 перемещаются между дисками 6 с помощью бобышки, установленной на валу 9 или штоке 11 (фиг. 3 и 2).

В этом случае в каналах диспергирования между дисками 6 оказываются частично пластины 8, проходное сечение каналов диспергирования уменьшается, возникает сдвиговое усилие, приложенное к двум слоям жидкости, расположенным с двух сторон от пластин 8. Диспергированис жидкой системы можно увеличить большим поворотом бобышки 14, вала 9 или штока 11, как показано на фиг. 7.

Кроме того, набор пластин 8, установленных за набором дисков 6, по ходу движения смеси действует как стабилизатор потока, а также может входить своими пластинами 8 в каналы диспергирования и способствовать повышению степени диспергирования жидкой системы и лучшему перемешиванию с образованием стойкой эмульсии, выходящей из корпуса 1 через патрубок 16.

Устройство для механической обработки гомогенных смесей, состоящее из корпуса с набором дисков, установленных на валу, и пластин, размещенных между, ними, а также патрубков для подвода компонентов и

2р выхода смеси, отличающееся тем, что, с целью расширения технологических возможностей и упрощения конструкции, набор дисков установлен таким образом, что их плоскости параллельны образующей корпуса, а пластины установлены с возможностью перемещения вдоль плоскости дисков.

l395224!

395224

Составитель Л. Гнедовскии

Техред И. Верес Корректор Г. Рсшстник

Тираж 519 11адписнос

ВНИИПИ Государственного комитета СССР по т<ли«изо«р<тс«ий «открытий ! 13035, Москва, Ж вЂ” 35, Раушская пао., д. 4 5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проск<;<ая, 4