Способ сборки резинометаллического сферического шарнира

Иллюстрации

Показать всеРеферат

Изобретение относится к транспортному машиностроению и касается сборки резинометаллического сферического шарнира, который может быть использован в подвеске тягового электродвигателя локомотива. Цель изобретения - повышение долговечности шарнира. Для этого два внешних кольца (втулку) 2 устанавливают соосно с зазором между взаимообращенными торцами. Внутри колец размещают втулку 1 и между ними устанавливают резиновый элемент 3 с осевой кольцевой выемкой на наружной сферической поверхности. Затем производят вулканизацию резинового элемента, затяжку колец до закрытия выемки и их фиксацию. При этом формы кольцевой выемки резинового элемента определяют из соотношения B = 2HΔ<SB POS="POST">P</SB>[1 - 8δ/3R SIN<SP POS="POST">2</SP> (Α/2)]°<SP POS="POST">,5</SP>/SIN(Α/2), где B - ширина выемки на расстоянии δ (мм) от плоскости, параллельной продольной оси шарнира и касательной к сферической поверхности колец, мм α - угол раскрытия резинового элемента, определяемый вертикальной осью симметрии шарнира и прямой, проходящей через центр шарнира и торец внутренней поверхности кольца, град R - радиус наружной сферической поверхности резинового элемента, мм H - толщина резинового элемента, мм Δ<SB POS="POST">P</SB> - предварительная радиальная деформация сжатия резинового элемента. Благодаря выполнению выемки по указанному соотношению после запрессовки шарнира в головку поводка подвески тягового электродвигателя деформации на краях кольцевой выемки находятся в допустимых пределах. Поэтому при воздействии циклических нагрузок не образуются трещины на гранях кольцевой выемки, что приводит к повышению долговечности шарнира. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„149 807 А1 (51) 4 F 16 С 11/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНЯТИЯМ

ПРИ ГННТ СССР (21) 4272700/25-27 (22) 04.05.87 (46) 15.07,89. Бюл. У 26 (71) Всесоюзный научно-исследовательский тепловозный институт (72) В.С. Коссов, A.È. Кокорев, В.А. Лысак, В.А. Пузанов, В.С. Авраменко и О.В. Измерив (53) 621,328.2 (088.8) (56) Кожевников С.Н. и др. Механизмы. M. Машиностроение, 1976, с. 735, рис. 1252.

2 (54) СПОСОБ СБОРКИ РЕЗИНОМЕТАЛЛИЧЕСКОГО СФЕРИЧЕСКОГО ШАРНИРА (57) Изобретение относится к транспортному машиностроению и касается сборки резинометаллического сферического шарнира, который может быть использован в подвеске тягового электродвигателя локомотива. Цель изобретения — повышение долговечности шарнира. Для этого два внешних кольца (втулку) 2 устанавливают соосно с зазором между вэаимообрашенными

1493807 ни ем

В где В та, мм; торцами. Внутри колец размещают втулку 1 и между ними устанавливают резиновый элемент 3 с осевой кольцевой выемкой на наружной сферической поверхности. Затем производят вулканизацию резинового элемента, затяжку колец до закрытия выемки и их фиксацию. При этом форма кольцевой выемки резинового элемента определяется из соотношения В = 2Ь6р(1 — 83/

/3R sin (pL/2)) /sin (с(,/2),где B ширина выемки на расстоянии о (мм) от плоскости, параллельной продольной оси шарнира и касательной к сферической поверхности колец, мм e(, угол раскрытия резинового элемента, определяемый вертикальной осью симметрии шарнира и прямой, проходящей

Изобретение относится к транспортному машиностроению и касается сборки резинометаллического сферического шарнира, который может быть использован для подвески тягового электродвигателя (ТЭД) к раме тележки локомотива.

Целью изобретения является повыше- 30 ние долговечности шарнира за счет снижения относительных растягивающих деформаций на гранях кольцевой выемки резинового слоя при затяжке.

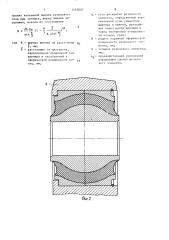

На фиг.1 изображен резинометаллический элемент для подвески ТЭД к раме тележки локомотива перед запрессовкой, продольный разрез, на фиг.2 — резинометаллический шарнир после эапрессовки в поводок подвески 4р

ТЭД,на фиг.3 — зависимости закрытия зазора Н реэинометаллического шарнира от усилия закрытия Р, полученные на моделях и путем тарировки натур1ных образцов.

Резинометаллический шарнир содержит втулку 1 с наружной сферической поверхностью, разрезную наружную втулку 2, состоящую из двух колец с внутренними сферическими поверхностя- 5р ми, завулканизированный между ними резиновый элемент 3, на внешней стороне которого выполнена кольцевая выемка резины. При запрессовке поводок 4 резинометаллического шарнира резиновый слой получает деформации сдвига и сжатия, соответственно и

Д (фиг.1). Пунктиром показано положение резинового слоя запрессовки. через центр шарнира и торец внутренней поверхности кольца, град; R радиус наружной сферической поверхности резинового элемента, мм; h толщина резинового элемента, мм;

5p — предварительная радиальная деформация сжатия резинового элемента.

Благодаря выполнению выемки по указанному соотношению после запрессовки шарнцра в головку поводка подвески тягового электродвигателя деформации на краях кольцевой выемки находятся в допустимых пределах.Поэтому при воздействии циклических нагрузок не образуются трещины на гранях кольцевой выемки, что приводит к повышению долговечности шарнира. 3 ил.

Сборка шарнира осуществляется следующим образом.

Устанавливают с зазором между взаимообращенными торцами два внешних кольца, внутри колец размещают втулку 1 и между ними устанавливают резиновый элемент 3 с осевой кольцевой выемкой на наружной поверхности. 3атем производят вулканизацию резинового элемента, затяжку колец до закрытия выемки и их фиксацию.

Форма кольцевой выемки в резиновом элементе определяетая соотноше2h d p Я 8j )O.s

Р, (1 о 3 . м, $1П

R sin

2 ширина выемки на расстоянии мм от плос кости, параллельной продольной оси шарнира и касательной к обоим сферическим поверхностям колец, мм, угол раскрытия резинового элемента, определяемый вертикальной осью симметрии шарнира и прямой, проходящей через центр шарнира и торец внутренней поверхности кольца, град, радиус наружной сферической поверхности элемента, мм, толщина резинового эдемен—

1493807

Ь вЂ” предварительная радиальная

Р деформация резины, относительная величина, Ь g 0,5.

При запрессовке шарнира в поводок подвески ТЭД форма поверхности кольцевой выемки изменяется нследстние деформации и перетекания резины.

При этом на кромках выемки не должно возникать значительных деформаций растяжения, что можно избежать путем выбора формы выемки. Поскольку процесс деформации резины невозможно точно описать путем аналитического расчета, определение величины деформаций на гранях кольцевой выемки выполнено экспериментально на моделях резинового слоя с применением метода конечных элементов (ИКЭ) и последующего отбора вариантов с наименьшими величинами деформаций растяжения. Полученные координаты узлов сетки на краях выемки описывались различными зависимостями с помощью метода наименьших квадратов,сопоставлением полученных вариантов устанонлено, что соотношение

2h Д 8

В= — - <1 — — — )

3 . с

$1п

Р.з пг

2 наилучшим образом описывает форму кольцевой выемки, обеспечинающеи низкие величины кромочных деформаций резины при эапресс«нке шарнира в зависимости от угла раскрытия наружного радиуса, толщины резинового элемента и величины предварительной деформации резины. Разница между координатами точек кольцевой выемки, определенными по указанной зависимости и координатами точек наилучшего варианта кольцевой, выемки, подобранного в процессе эксперимента не превышает 5-77.

Достоверность результатов эксперимента подтверждается близким совпадением зависимостей закрытия зазора

Н резинометаллического элемента для подвески ТЭД к раме тележки локомотива от усилия закрытия Р, полученных путем тарировки натурных образцов и путем эксперимента на моделях (фиг.3).

Сплошные линии — тарировка натурных .образцов, пунктирные — моделирования.

Расхождение результатов не превышает

10Х.

Реэинометаллический шарнир эапрессовывается в головку поводка 4

5

35 подвески тягового электродвигателя к раме тележки локомотива.При движении локомотива по вертикальным и горизонтальным неровностям пути тяговый электродвигатель, подвешенный к раме тележки посредством указанного поводка, перемещается относительно рамы тележки в вертикальном и горизонтальном направлениях и поворачинается нокруг своих горизонтальных осей, в результате чего разрезная наружная втулка 2 поворачивается и перекатывается на некоторые углы относительно втулки 1, а резиновый элемент 3 циклически деформируется в тангенциальном направлении (работает на сдвиг). Статический и динамический крутящий момент на налу тягового двигателя, а также сила инерции остова тягового двигателя при его вибрациях на упругом основании пути приводят к возникновению продольных усилий в поводке 4 подвески и к циклической радиальной деформации резинового элемента 3. Поскольку в резинометаллическом шарнире после запрессовки в головку поводка 4 деформации на краях кольцевой выемки находятся в пределах допустимых, что обеспечивается укаэанным соотношением, определяющим форму кольцевой выемки, то от воздействия циклических наГруэок при прохожпенни локомотивом неровностей пути трещин íà rpaJ нях кольцевой выемки не образуется и долговечность шарнира понышается по сравнению с известными конструкциями.

Ф о р м у л а и э о б р е т е н и я

Способ сборки резин«металлического сферического шарнира, включающий соосную установку двум внешних колец с внутренними сферическими поверхностями, с зазором между нэаимообращенными торцами, размещение внутри колец втулки с наружной сферической поверхностью, установку между втулкой и кольцами резинового элемента с осевой кольцевой выемкой на наружной поверхности, нулканизацию резинового элемента, предварительную затяжку колец до закрытия кольцевой выемки и фиксацию колец в укаэанном положении, отличающийся тем, что, с целью повышения долговечности шарнира за счет снижения «тносительных растягивающих деформаций на

1493807 где

15 гранях кольцевой выемки резинового слоя при затяжке, форму выемки выполняют, исходя из соотношения л ь, Я t !!!

— — (1- — — — ) з ю. з,м

91П

R $1П2

— ширина выемки на расстоянии

g, мм, Π— расстояние от плоскости, параллельнои продольной оси шарнира и касательной к сферической поверхности колец, мм;

e4 — угол раскрытия резинового элемента, определяемый вертикальной осью симметрии шарнира и прямой, проходящей через центр шарнира и торец внутренней поверхности кольца, град, радиус наружной сферической поверхности резинового элемента, мм, толщина резинового элемента, мм! предварительная радиальная

Г деформация сжатия резинового элемента.

1493807

500 ф 14 1

Цpg-10

Составитель Н. Жарова

Техред Л. Сердюкова Корректор А. Обручар

Редактор Т. Парфенова

Заказ 4083/35 Тираж 699 Подпиное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. ужгород, ул. агарина, !! 11 ина 101