Способ получения кристаллов селенида цинка

Иллюстрации

Показать всеРеферат

Изобретение относится к лазерной технике , в частности к способам получения кристаллов для изготовления оптических элементов С02-лазеров, и может найти применение в химической промышленности при выращивании кристаллов селенида цинка. Способ позволяет улучшить оптические характеристики кристаллов за счет снижения в них содержания примесных элементов . Исходный селенид цинка предварительно очищают путем кристаллизации из раствора в расплаве хлорида калия и (или) натрия с добавкой хлоридов цинка и магния в количестве не менее 0,07 мас.% каждой добавки. Затем монокристаллический селенид цинка отмывают от солевого раствора, сплавляют его в графитовом тигле и выращивают кристаллы под давлением инертного газа в градиенте температур. Предварительная очистка ZnSe в солевом расплаве позволяет увеличить пропускание ИК-излучения изделий вплоть до теоретического и снизить величину коэффициента оптического поглощения на длине волны 10,6 мкм до 2 -10 см для дисков диаметром 60 мм и толщиной 6 мм. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si>s С 30 В 11/02, 29/48.ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ CCCP) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4446878/26 (22). 23.06.88 (46) 23.05.93. Бюл. М 19 (72) В.А.Кобзарь-Зленко, В,Н.Кулик и

В.К.Комарь (56) Сысоев Л.А., Андреев В.И., Райский 3.К. и др..Получение и свойства монокристаллов селенида цинка. Сб. Монокристаллы, сцинтилляторы и органические люминофоры.

Харьков, ВНИИ монокристаллов, 1968, вып, 3, с. 135-136. (54) СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОВ

СЕЛЕНИДА ЦИНКА (57) Изобретение относится к лазерной технике, в частности к способам получения кристаллов для изготовления оптических . элементов COz-лазеров, и может найти применение в химической промышленности при выращивании кристаллов селенида

- цинка. Способ позволяет улучшить оптичеИзобретение относится к лазерной технике, в частности к способам получения кристаллов для изготовления оптических элементов С02.-лазеров, и может найти применение в химической промышленности при выращивании кристаллов соединений

А В

Целью изобретения является улучшение оптических характеристик кристаллов за счет снижения в них содержания примесных элементов.

Как известно, любой йримесный атом в кристаллической решетке твердого тела образует примесные моды в колебательном спектре, на которых и происходит поглощение излучения в области прозрачности кристалла. Поэтому в кристаллизуемом соединении наличие примеси должно быть

„„ Ц,, 1558041 А1 ские характеристики кристаллов эа счет снижения в них содержания примесных элементов. Исходный селенид цинка предварительно очищают путем кристаллизации из раствора в расплаве хлорида калия и (или) натрия с добавкой хлоридов цинка и магния в количестве не менее 0,07 мас.$ каждой добавки. Затем монокристаллический селенид цинка отмывают от солевого раствора, сплавляют его в графитовом тигле и выращивают кристаллы под давлением инертного газа в градиенте температур.

Предварительная очистка ZnSe в солевом расплаве позволяет увеличить пропускание

ИК-излучения изделий вплоть до теоретического и снизить величину коэффициента оптического поглощения на длине волны 10 6 мкм до 2 10 см для дисков диаметром

60 мм и толщиной 6 мм. 1 ил., 1 табл. минимальным. Технологическая особенность получения объемных кристаллов инконгруэнтного соединения в графитовых тиглях методом Бриджмена выражается в том, что содержащиеся в исходном соединении примеси в процессе кристаллизации перераспределяются в замкнутом кристаллизуемом объеме в зависимости от их коэффициентов распределения. Естественно, что при этом примеси распределяются в объеме кристалла неравномерно.

Противоположные по длине участки кристалла обедняются или обогащаются при месью. Обогащение примесью достигает пределов, которые превышают ее содержание в исходном материале и допустимое содержание в кристалле, что и обуславливает различие оптических свойств по длине кри1558041 сталла, снижая за счет этого выход из одного кристалла заготовок с необходимыми характеристиками. Поэтому в кристаллиэуемом соединении А"В" содержание вредных примесей должно быть на один-два порядка ниже допустимого предела с тем, чтобы при выращивании и направленном перераспределении примеси в объеме кристалла ее со. держание не превышало допустимого предела.

В процессе перекристаллизации порошкообразного селенида цинка из пересыщенного раствора в солевом расплаве происходит образование мелких кристаллов селенида цинка размером 0,5-0,1 мм и менее.

Для очистки селенида цинка в расплавах щелочных хлоридов добавляют хлориды металлов„электродный потенциал которых более электроотрицательный, чем потенциал примесных металлов. Такими добавками к ионному расплаву-растворителю являются хлориды цинка и магния, В растворе-расплаве хлорида калия хлориды магния и цинка вступают во взаимодействие с примесями, содержащимися в селениде цинка, и по обменным реакциям переводят селениды примесных металлов в селениды цинка и магния. Процессы очистки халькогенидов цинка от меди, железа и алюмийия можно представить следующими реакциями

CufS,Se)+ ZnC4 - Zn(S,Så)+ CuCb

Fe(S,Se) + ZhCI2 — 7п($,Se) + FeClz.

Если обменные реакции между хлоридами цинка и халькогенидами меди и железа осуществляются с образованием селенида цинка и хлоридов меди и железа, то реэ кция между хал ь ко ге н ида м и ал юм иния и хлоридом цинка не,осуществляется, так как потенциал алюминия более электроотрицательный и поэтому îí не замещается цинком.,В этом случае используют хлорид магния, который взаимодействует с халькогенидами алюминия по обменной реакции

А12($,$е)з+3МОО2 -+ ЗМц(Я,Se)+ 2AIClg, так как потенциал магния более отрицательный, чем у алюминия. Осуществление такого рода очистки правомерно только для случая выращивания кристаллов селенида цинка, так как при этом происходит обогащейие очищенного селенида цинка селенидом маг.ния, который в данном случае не является вредной примесью..

По аналогичным обменным реакциям происходит замещение иа цинк или магний в соле вом расплаве и других примесных элементов, например цинком замещается, кроме указанных ранее, хром, никель, свинец, олово, серебро и др., а моЖет еще и марганец.

Способ включает следующие операции.

Предварительно очищают перекристаллизацией синтезированный из селена и цинка исходный порошкообразный селенид цинка.

Отмывают .мелкокристаллический селенид цинка от солевого раствора. Сплавляютзагруженный в тигель мелкокристаллический селе- .

10 нид цинка. Кристаллизуют заплавленный в тигель селенид цинка путем протягивания его . через градиент температуры нагревателя.

Пример 1. Навески 2,5-3,5 кг хлорида калия о.с.ч. 3-5 r хxл оoрpи д а e ц и нHкKаe, что соответствует 0,07-0,12 мас. Д, 3-5 г хлорида магния (0,07-0,12 мас, g ) и 0,8-1,2 кг синтезированного из элементов для выращивания кристаллов селенида цинка засыпаю в кварцевый тигель, который затем нагревают

20 до температуры 1000 — 1100 С и выдерживают расплав в электропечи при максималь-. ной температуре 8 — 15 ч для получения насыщенного раствора в расплаве и протекания обменных реакций между хлоридами

25 цинка и магния и селенидами примесных элементов. Затем температуру в печи снижают со скоростью 10-30 в час до температуры плавления хлоридов калия 770 С и печь отключают. В пересыщенном растворе

30 образуется очень много центров кристаллизации и кристаллы растут в виде. пластин-чешуек толщиной примерно 0,1-3 мм в поперечнике. При такой кристаллизации достигается очистка селенида цинка от при35 мясных элементов как за счет обменных реакций между хлоридами цинка и магния и селенидами примесных элементов, так и за счет различных коэффициентов распределения примеси в растворе-расплаве, а размеры

40 кристаллов не имеют решающего значения.

Удельная поверхность монокристаллического селенида цинка снижается; а насыпной удельный вес увеличивается с 1,9 — 2,2 до

3,3-3,7 г/см, что увеличивает разовую за3 грузку кристаллизуемого материала в графитовый тигель и увеличивает технологическое использование рабочего объема тигля: Отмытый от хлорида калия при кипячении в дистиллированной воде

50 мелкокристаллический селенид используют .для выращивания кристаллов. Достигаемое снижение содержания примеси приведено в таблице.

В графитовый тигель загружают очи55 щенный селенид цинка, тигель устанавливают в ростовую камеру и сплавляют кристаллизуемый материал. Предварительно сплавленную исходную шихту селенида цинка KpHcTG/lëèçó îò в графитовом тигле, протягивая его сквозь зону температурного

1558041 градиента, равного 15 град/см. со скоростью 5 мм/ч при манометрическом давлении в пределах 7-12 атм. Из выращенного кристалла изготавливали оптические элеПример 2. Навески 200 г хлорида калия, 1,5 г хлор»да цинка и 65 г селенида цинка загружают в кварцевый тигель и помещают в злектропечь, Температурный режим и отмывка мелких кристаллов аналогична предыдущему примеру, Сопоставление содержания примесных элементов в селениде цинка, используемого для выращивания кристаллов, до очистки в расплаве и после очистки в расплаве хлоридов калия и натрия с добавлением хлоридов цинка и магния представлены в таблице.

Результаты химического анализа, приве- 50 денные в таблице. показывают, что хлорид цинка йе снижает содержания примеси алюминия, электродный потенциал которого более электроотрицательный, чем у цинка.

Некоторое снижение содержания алюминия доСтигается очисткой при перекристаллизации из раствора в расплаве, менты диаметром 60 мм и толщиной 10 мм. 5

Коэффициенты поглощения образцов измеряли по методике, основанной на скорости подьема тем ературы в образце в зависимости от его масси и поглощаемой мощности. Спектры пропускания образцов 10 селенида цинка измеряли на спектрофотометре ИР-2 с точностью 1% в диапазоне длин волн 2-14 мкм.

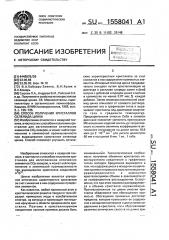

Использование для выращивания кристаллов селенида цинка исходного соедине- 15 ния, прошедшего очистку в расплаве хлорида,калия, позволяет увеличить пропускание ИК-излучения изделий вплоть до теоретического (см. чертеж, кривая 3) и снизить величину коэффициента оптическо- 20

ro поглощения на длине волны 10,6 мкм до

2 10 см "для дисков диаметром 60 мм и толщиной 6 мм.

Из спектров, приведенных на чертеже (кривая 3), следует, что достигнутый уровень 25 оптических характеристик изделий выше, чем у прототипа (кривая 1) и у кристаллов, выращенных из шихты без дополнительной обработки (кривая 2), на 2 — 8% в зависимости от длины волны, а коэффициент оптиче- 30 ского поглощения на длине волны 10,6 мкм меньше в 3 раза; Это достигнуто благодаря очистке исходной шихты от примесных weментов, чуждых кристаллической решетке селенида цинка, которые поглощают излу- 35 чение, проходящее сквозь кристалл, П р и и е р 3. Аналогично примеру 2 с добавкой О,З г хлорида цинка. Результаты анализа аналогичны примеру 2.

Пример 4. Аналогично примеру 2 с добавкой 1,5 r хлорида цинка (0,57 мас. $) и

1 г хлорида магния, что соответствует 0,4 мас.%.

Результаты химического анализа на содержание примеси алюминия показывают снижение концентрации на порядок в отличие от примеров 2 и 3, в которых хлорид магния не используется.

Пример 5. Для очистки 60 r селенида цинка" используют pecrtABB хлор»да натрия в количестве 180 г и 2 r хлорида цинка, Снижение температуры аналогично предыдущему примеру да 800 С. Результаты анализа на содержание примеси аналогичны примерам 2 и 3.

Пример 6. Аналогично примеру 5 с добавкой 2 г хлорида цинка и 2 г хлор»да магния, что соответствует 0,82 мас.% каждого. Результаты химического анализа аналогичны примеру 4.

Пример 7, Для очистки 60 r селенида цинка используют расплав, состоящий из

100 г хлор»да калия и 100 г хлорида натрия с добавкой 2,5 г хлорида цинка. Температура плавления солевого расплава, состоящего из 50 мас.% хлоридов калия и натрия, снижается до 650 С, что позволяет увеличить интервал снижения температуры на

10G — 150"С и способствует образованию более крупных кристаллов. Результаты очистки аналогичны примерам 2, 3. 5.

Пример 8. Аналогично примеру 7 с добавкой 2,5 г хлорида цинка (0,94 мас.%) и

3 г хлорида магния, что соответствует 1,13 мас.%. Результаты очистки аналогичны примерам 4 и 6, Таким образом, по сравнению с прототипом заявляемый способ обеспечивает снижение коэффициента оптического поглощения в 3 раза и повышение прозрачности на 2-8% а зависимости от длины волны.

Формула изобретения

Способ получения кристаллов селен»да цинка, включающий сплавление исходных компонентов в графитовом тигле и выращивание кристаллов под давлением инертного газа в градиенте температур, о т л и ч а ю щ и йс я тем, что, с целью улучшения оптических характеристик кристаллов за счет сии>кения в них содержания пр»месных элементов, исходный селенид цинка предвар»тельно очищают путем кристаллизации из раствора в расплаве хлор»да калия и (ил») натр»я и добавкой хлор»дав цинка и магния в количестве не менее 0,07 мас.% каждой добавки.

1558041

Ц. ) о о

° °

IIl о о

4Р IIII СЧ Ф9

° ° °

L0 L0{

° %

° °

СЧ °

-{ ир о. о

Ф

Ф °

Сц Ef

Ъg

° °

Ih о о

Ю %

СЧ

° °

hl Ф

° » e» r» е»

° °

° °

% ° (Ъ Ih о о

% Ф

° °

{С C

v o с

Ф с с

Ф Ф

cf, и

Ф Ф а а и С о о

Ф .. Ф

z z

Ы) ° Ф ф Ф

i o о С> п. оо

ы 0

1- Ъ

up III„S

5 о а;5 о а Ох о о о ц и,г 5 (U о

Ф

Х

CL

С ) lO IA Т °

L0 С") -L0

° 1

1A Ct IA

IO ооо

% ° Ч ° - Ю СЧ

L0

С9

Ч о o

Ф О

5 Ф х

CL

Ф сС о

О с(й 3

Ф Ф Ф ааа с с {= о о о

Ф Ф Ф

zzz

S о а

7 о о о

% % Ф»

СЯ ч е

° ° ° °

° ° Êè

Х

CL

С" о о

Ф а

Ф

М а

{» о

Й

Ф

Ю с

С»

Щ а и о

Ф

Х о

5 о

Ж

S

X

CL

C:

Ф

М

С!.

Ф:( о о

CP Ifl lP IIl LP ltl 67 оо о оо о о

° ° ° Ф» ° t °

° ° ° ° ° °

L0 ({) . С { g P С ) е»

{р о оооо е» ° м е

СЧ С"){0Ю9 999 Р о о о оo

<Р и SIÎ IIl <Р CV n З, с3 .д сч L0 L0л » .6 с с

I»

Ф.

К

I{I Ф.9 9 Î III 99 О

:л

° ° у . СС ° о

Г сО IIl сч с 0. Л- сГ

СС с

Ф с I. Ф :(Ф ЦС

Ф =й Ф а Ф а

<о, IIl: с-ю ав < e o о + ""о о о о о о

S ., Ф, » ° °

С") Сб Л СЧ С0 СО С1»- Х

IO IIl < Ъ 4 4 С Ъ

Ь оооо

° Ч %» %. Ч»

СЧ С"Ъ L0 С Э» c3 g IA lIl IO IIl о ooooooî а,c r»а»ч-а-е»т° % % % t % Ф

О, 5 сха© " х5 хД ФФБmx ФБ а

О м

1558041

/(%

Я 39 ft t8 13 Ф МУ Я Я

Составитель ЕЯисарева

Редактор Н.Сильнягина Техред М,Моргентал Корректор Ы.Самборская

Заказ 1977 Тираж Подписное 8НИИПИ Государственного «омитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-36, Раушская наб., 4/6.

Производственно-издательский комбинат "Патент, r. Ужгород, ул.Гагарина, 101