Способ коксования нефтяных остатков

Иллюстрации

Показать всеРеферат

Изобретение относится к способу коксования нефтяных остатков и позволяет улучшить качество кокса. Дистиллятные газойлевые фракции нагревают до 500-520°С при давлении 2-6 МПа, разделяют продукты термообработки на жидкую и парообразную фазы, и жидкую фазу непосредственно подают на коксование. 1 ил, 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (51)5 С 10 В 55 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4189346/31-26 (22) 26„01.87 (46) 30.08.90. Бол. ¹ 32 (71) Уфимский не ?тяной институт (72) В,З. Губайдуллин, P.Н. Гимаев, P,А. Фасхутдинов, B,Ï. Запорин, 10.В. Данченко, Т.Х. Султанов и О.В. Алексеев (53) 665.777.4 (088.8) (56) Авторское свидетельство СССР №- 1086005, кл. С 10 G 9/06, 1983.

Изобретение относится к способу коксования нефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности.

Цель изобретения — улучшение качества кокса.

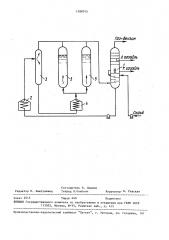

На чертеже изображена схема коксо. вания нефтяных остатков.

Способ осуществляется следующим образом.

Газойлевые фракции, например смеси экстрактов селективной очистки масел, тяжелого гаэойля каталитического крекинга и коксования, вакуумных о газойлей нагревают до 250-300 С и подают на верхнюю тарелку нижней части ректификационной колонны 1, где смесь газойлевых фракций контактирует с парами продуктов одной иэ работающих коксовых камер. В результате контакта паров (имеющих температуру около 430 С) с менее нагретым сырьем о тяжелый продукт коксования конденсируется, а сырье подогревается. Сырьевую смесь с низа колонны 1 подают в печь

„„SU„„1588745 A 1

2 (54) СПОСОБ КОКСОВАНИЯ НЕФТЯНЫХ

ОСТАТКОВ (57) Изобретение относится к способу коксования нефтяных остатков и позволяет улучшить качество кокса.

Дистиллятные гаэойлевые фракции нагревают до 500-520 С при давлении

2-6 ИПа, разделяют продукты термообрабОтки на жидкую и парообразную фазы, и жидкую фазу непосредственно подают на коксование. 1 ил., 3 табл. 2 б е нагревают до 500-520 С и напРавлЯют в испаритель 3 высокого давления под давлением 2,0-,4,0 МПа, где паровую фазу отделяют от жидкой и нап- С равляют вниз колонны 1.

В результате испарения и отделе- 2 ния паровой фазы от жидкой, а также ь естественной потери тепла через стенку испарителя температура жидкой фа- р эы в нем несколько снижается (на 2030 С). Поэтому жидкую фазу с низа испарителя 3 направляют в печь 4, где подогревают до 490-500 С и направляют в низ необогреваемой камеры 5 коксования, где: эа счет тепла, аккумулированного сырьем, происходит его коксование.

Качество продуктов приведено в табл.1.

Пример 1. Перед коксованием нагретое до 500 С и при 2,0МПа сырье с качеством, показанным в табл.1, направляют для отделения паровой фазы, Жидкую фазу дополнительно нагревают

1588745

Т а б л и ц а 1

Дистиллятный

Смесь газойлевых фракций, состоящих из тяжелых газойлей катаПоказатели качества крекингостаток литического крекинга и коксования, и экстракты селективной очистки масел в соотношении

1:1!1

1,004

0,915

0,75

11,5

0,64.0,52

0,03

0,002

11

57

61

85 к.к 492

22,9

51,1

45,1

3,8

52,1

14,4

0,6 до 490 С и направляют в реактор коксования.

Пример 2-8. Осуществляют аналогично примеру 1.

Результаты по примерам 1-8 приведены в табл.2.

Качество кокса приведено в табл.3.

Как видно из приведенных данных, в табл.3 положительный эффект достигается как по выходу, так и по качеству кокса.

Плотность, r/cM3

Коксуемость, мас Л

Содержание серы, мас.Ж

Зольность, мас. Е

Фракционный состав по

Бо гданову выкипает, о6,Х д, C

Групповой углеводородный состав

Парафино-нафтеновые

Углеводороды

Ароматические углеводороды

Смолы

Асфальтены

Карбоиды

Формула изобретения

Способ коксования нефтяных остатков, включающий нагрев дистиллятных газойлевых фракций до 500-520 С при давлении 2-6 ИПа, разделение продуктов термообработки на жидкую и парообразную фазы и коксование, о т л ич а ю шийся тем, что, с целью улучшения качества кокса, жидкую фазу подают непосредственно на коксование, 1588745

Таблица 2

Пример

Похазатель

500

500

500

500 520

6,0 2,0

520

520

520

2,0

2,0

2,0

6,0

6,0

5 ° 0

1,5

l,5

1,5

1,5

1,5

1,5

I 5

l,5

500 .490

490

500

490

500

36

36

36,5

34

l l,5

13

12,5

2142

2145

2145

2145 . 2145

2149

2148

2148

0,5 0,02

1,0

0,5

0,02

1,0

0,5

0,02

l,1

0,5

0,02

1,1

0,5

0,02

1,0

0,5

0>02

1,0

0,5

8,02

l,0

0,5

0,02

l,0

57

I,63 1,63

1,62

l,62!,63

1,64

I,63

I,63

7,4

7,! 7,3

7,4

7,4 7,3

7,4

7,4

Таблица3

Способ

Качество кокса

С подачей на коксование крекинг-остатПредлагаемый ка

Плотность, КГ/М

Структура, балл (Me2142- 2148 2140 тодика

ГОСНИИЭП)

Ко э ффициент термического расширения

Вдоль оси текстурирования

i i C,1O

6,9-7,3

5,3-5,6

0,41-0,45

1,0-1,5 ус оэня ксояан я

Температура нагрева о сырья > С

Давление на выходе иэ печи, МПа

Давление в испарителе, МПа

Температура нагрева кндкой фазы> С

Произяодительность, кг/ч

Время заполнения реактора коксом, ч

Выход кокса на хидкую фазу, Й

Выход кокса на первичное сырье, 2

Свойства прокаленного кокса

Плотность, кгlи

Содерхание серы, иас.2

Зольность, мас.I

Окисляемость, иас.7

Аниэометрия

Содерхание зерен с аннэометрией более

l,5 отн.ед., Х

Средняя аниэометрня зерен, отн,ед.

Оценка структуры, балл

Коэффи(р(ент термического расширения вдоль оси текстулирования (1/ C) > 10

) T 1 J 1 ) °

59 59 59,5 59,3 59 59

0,45 0,43 0,41. 0,41 0,41 0,41 . 0,41 0,41

1588745

Газ Бензон

Составитель Н. Демина

Техред Л.Олийнык

Корректор ". Ревская

Редактор Н. Киштулинец

Заказ 2515 Тираж 440 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, !О1