Способ термической обработки полупроводниковых и диэлектрических подложек

Иллюстрации

Показать всеРеферат

Изобретение относится к микроэлектронике и может быть использовано при плазменной обработке полупроводниковых и диэлектрических подложек (П). Цель изобретения - повышение выхода годных изделий путем снижения температуры П при обработке. Для этого формирование прогиба охлаждаемого подложкодержателя осуществляют после размещения и закрепления на нем П в процессе бомбардировки их потоком заряженных частиц следующим образом. Измеряют прогиб П относительно подложкодержателя по всей поверхности их касания и определяют зону с наибольшей величиной прогиба П. Деформируют охлаждаемый подложкодержатель в зоне с наибольшей величиной прогиба П и контролируют величину прогиба П относительно охлаждаемого подложкодержателя, прекращая деформацию в момент ликвидации прогиба П относительно охлаждаемого подложкодержателя. 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11) 5289 А 1 (g1)g Í 01 L 23/34

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMY СВИДЕТЕЛЬСТВУ

1с.i3 ,1

k.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4365803/24-21 (22) 19 . 01. 88 (46) 07.11.90. Бюл. 41 (71) Московский авиационный технологический институт им.К.Э.Циолковского (72) С.Б.Беневоленский, В.И.Кубрин, А.А.Лисов и А.lO.Tÿíãèíñêèé (53) 621.396.07.7 (088.8) (56) Патент ГДР М 227223, кл. F 28 D 7/04, 1984.

Патент ClUA N 4458746, кл. 165-80, опублик. 1982. (54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ПОЛУПРОВОДНИКОВЫХ И ДИЭЛЕКТРИЧЕСКИХ

ПОДНОЖЕК (57) Изобретение относится к микроэлектронике и может быть использовано при плазменной оЬработке полупроводниковых и диэлектрических подложек (П). Цель изобретения - повышение

Изобретение относится к технологии производства микроэлектронных:устройств, в первую очередь к процессад плазменной оЬработки полупроводниковых и диэлектрических подложек., Целью изобретения является повышение процесса выхода годных изделий путем снижения температуры подложек при обработке.

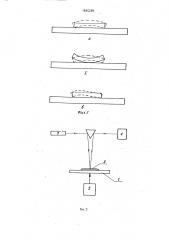

На фиг. 1 схематически изображены возможные варианты образования зазора между подложкой и подложкодержателем в процессе обработки; на фиг. 2 принципиальная схема устройства для реализации спосоЬа обработки; на

2 выхода годных изделий путем снижения температуры П при обработке. Для этого формирование прогиба охлаждаемого подложкодержателя осуществляют после размещения и закрепления на нем П в процессе бомЬардировки их потоком заряженных частиц следующим образом.

Измеряют прогиб П относительно подложкодержателя по всей поверхности их касания и определяют зону с наибольшей величиной прогиба П. Деформируют охлаждаемый прогиба П. Деформируют охлаждаемый подложкодержатель в зоне с наибольшей величиной прогиба П и контролируют величину прогиба fl относительно охлаждаемого подложкодержателя, прекращая деформацию в момент ликвидации прогиба П относительно охлаждаемого подложкодержателя. 3 ил.

Сл

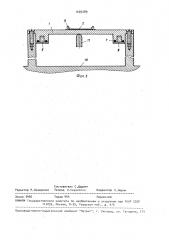

Фиг 3 - конструкция устройства, реализующего способ.

Подложка изгиЬается во время обработки вследствие поглощения ею тепло.вого потока и возникающего в ней градиента температур. Этот изгиб приводит к тому, что подложка контактирует с подложкодержателем только небольшой частью своей поверхности, зависящей от того, какова была форма подложки до начала воздействия на нее теплового потока. На фиг. 1 сплошной линией показаны начальные формы подложек, а пунктиром обозначены формы подложек во время воздействия теплового потока.

1605289

Бсли подложка была ровной и контактир->вала с подложкодержателем до начал» обработки своей поверхностью, то после ее нагрева зоной контакта ста5 човится лишь периметр положки (фиг. 1а) .

Этот случай является наиболее часто

BcTречающимся. Воэмон<ны и другие случаи (фиг.1б,в) „но зона контакта подложки с подложкодержателем в любом случае будет изменяться, вследствие чего возможен перегрев подложек.

СпосоЬ основан на том, что для уменьшения температуры подложки необходимо увеличить зону ее контакта с принудительно охлаждаемым подложкодержателем. Для этого во время обработки подложки, когда она изгибается под действием на нее теплового потока, с помощью интерферрометрического контроля измеряют прогиб подложки, находят область ее максимального прогиЬа и изгибают подложкодержатель таким, оЬразом, чтобы ликвидировать этот зазор. 25

На подложкодержатель 1 помещают . подложку 2 (Фиг.2), во время воздействия на нее теплового потока освещают подложку когерентным монохроматическим излучением, в качестве ис точника которого используют лазер 3. Луч лазера сканирует по всей подлож ке и по интерференции в зазоре между подложкой и подложкодержателем определяют .оЬласть максимального прогиба, интерференция регистрируется с помо- щью приемного устройства 4, которое включает в себя два фотоприемника, сигналы с которых подаются на устройство распознавания направления пере40 мещения интерференционных полос, затем подложкодержатель изгибают с помощью исполнительного устройства 5 таким образом, чтобы ликвидировать зазор между подложкой и подложко45 держателем. . Ha фиг. 3 показано конструктивное выполнение устройства, реализующего способ обработки подложкодержателя, который состоит из тонкой пластиныподложкодержателя 1, по периметру ко- 50 торой в приливах выфрезерована канавка 6 для протока охлаждающей воды, герметизированная с помощью резиновой прокладки 7 и крышки 8; сверху на подложкодержателе установлена подложка 2, закрепленная с помощью фиксаторов 9, выполненных в виде плоской пружины; подложкодержатель жестко закреплен на станине 10; изгиб подложкодержателя осуществляется штоком

11, вертикальная подача которого осуществляется реверсивным двигателем через редуктор и винтовой механизм, изгиЬающее устройство подводится в область максимального прогиба с помощью управляемого суппорта.

Изобретение обеспечивает лучший тепловой контакт между подложкой и подложкодержателем и, как следствие, меньшую температуру подложки в процессе обработки, что позволяет увеличить процент выхода годных изделий.

Формула изобретения

Способ термической обработки полупроводниковых и диэлектрических под" ложек,. включающий размещение и закрепление подложки на охлаждаемом подложкодержателе с возможностью теплового контакта с ним, формирование прогиба подложкодержателя в месте размещения подложки и бомбардировка поверхности подложки поток6м заряженных частиц, отличающийся тем, что, с целью повышения процента выхода годных изделий путем снижения температуры подложек, формирование прогиба охлаждаемого подложкодержателя осуществляют после размещения и закрепления на нем подложки в процессе бомбардировки подложки потоком заряженных частиц следующим образом: сначала измеряют прогиб подложки относительно подложкодержателя по всей поверхности их касания, определяют зону с наибольшей величиной прогиба подложки, а затем деформируют охлаждаемый подложкодержатель в зоне с наибольшей величиной прогибы подложки и контролируют величину прогиба подложки относительно охлаждаемого подложкодержателя и прекращают деформацию в момент. ликвидации прогиба подложки относительно охлаждаемого подложкодержателя, 1605289

1605289

Составитель С,Дудкин

Редактор Н.Лазаренко Техред Л.Сердюкова Корректор С.Черни

Заказ 3456 Тираж 454 Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ CCCP

113035, Москва, 8-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент, г. Ужгород, ул. Гагарина, 111