Способ соединения деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к высокоресурсным соединениям деталей крепежными элементами Цель изобретения - повышение усталостной долговечности. Для выполнения способа соединения деталей нагружают соединяемые детали статической растягивающей нагрузкой , перпендикулярной по направлению эксплуатационным нагрузкам. Образуют от-, верстия в соединяемых деталях и запрессовывают в них крепежные элементы После запрессовки крепежных элементов снимают статическую растягивающую нагрузку с соединяемых деталей. В результате выполнения соединения деталей по данному способу увеличивается фактический радиальный натчг в точках стенки отвеостия на оси, перпендикулярной направлению действия эксплуатационных нагрузок, где возникают максимальные напряжения и появляются усталостные трещины. Б итоге увеличения радиального натяга повышается усталостная долговечность соединения деталей 4 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю F 16 В 5/02. В 21 J 15/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР.ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4721625/27 (22) 05.06.89 (46) 15.06.91. Бюл. N 22 (71) Харьковский авиационный институт им.

Н.Е.Жуковского (72) 3,Н.Румянцев. А.Е.Новожилов, А.Г.Шаманов и 8.Г.Бабичев (53) 621.884 (088.8) (56) Авторское свидетельство СССР

1Ф 1388176, кл. F 16 В 5/02. 1986. (54) СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ (57) Изобретение относится к машиностроению, в частности к высокоресурсным соединениям деталей крепежными элементами.

Цель изобретения — повышение усталостной долговечности. Для выполнения cnocoba соединения деталей нагружают соединяеИзобретение относится к машиностроению, к высокоресурсным соединениям деталей крепежными элементами, Цель изобретения — повышение усталостной долговечности соединения деталей.

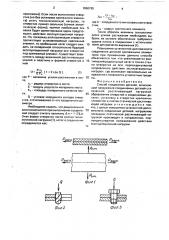

На фиг.1-4 представлены основные этапы выполнения способа соединения деталей.

Для выполнения способа необходимо нагрузить соединяемые детали или их участок статическими растягивающими усилиями Рс, перпендикулярными по на-, правлению эксплуатационным нагрузкам

Рэксол. (фиг.1); образовать отверстия в деталях, нагруженных статическими растягивающими усилиями Рс> (фиг.2); запрессовать (втянуть) болты (втулки) в отверстия в соединяемых деталях, нагруженных статическими растягивающими усилиями Р т (фиг,З); по!

Ж, 1656195 А1 мые детали статической растягивающей нагрузкой, перпендикулярной по направлению эксплуатационным нагрузкам. Образуют от-. верстия в соединяемых деталях и запрессовывают в них крепежные элементы. После запрессовки крепежных элементов снимают статическую растягивающую нагрузку с соединяемых деталей. В результате выполнения соединения деталей по данному способу увеличивается фактический радиальный натяг в точках стенки отвеостия на оси, перпендикулярной направлению действия эксплуатационных нагрузок, где возникают максимальные напряжения и появляются усталостные трещины. В итоге увеличения радиального натяга повышается усталостная долговечность соединения деталей. 4 ил. сле снятия статической растягивающей нагрузки в соединении сформировано локальное поле остаточных напряжений о от, максимальных по величине в точках А и В— в зонах возникновения усталостных трещин (фиг.4).

Существенными и важными (с точки зрения технической эффективности способа по повышению усталостной долговечности) являются два взаимозависимых технологических параметра: величина предварительного технологического усилия растяжения; величина натяга в месте установки крепежного элемента, После приложения технологического усилия растяжения перпендикулярно будущей эксплуатационной нагрузки и выполнения отверстия последнее имеет круглую форму (эксплуатационная нагрузка пока не приложена). Если после выполнения отверстия (но без установки крепежного элемента) снять технологическую нагрузку, то отверстие примет, овальную (точнее эллиптическую форму), причем наибольшая ось 5 овала будет ориентирована вдоль предстоящего действия эксплуатационной нагрузки. Но, поскольку этой овализации отверстия препятствует устанавливаемый крепежный элемент, то наибольший натяг следует ожи- 10 дать на поперечной относительно будущей эксплуатационной нагрузки оси отверстия под крепежный элемент. Существует зависимость между величиной растягивающих усилий в пластине и формой отверстия в 15 ней

О = (1+ 2 cos 0), (1) о где P — величина усилия растяжения в лис- 20 те; го — радиус отверстия в листе;

Š— модуль упругости материала листа;

Fo — площадь поперечного сечения листа; 25

0 — угловая координата контура отверстия, отсчитываемая QT его продольного диаметра.

Необходимо сказать, что рациональной величиной натяга при выполнении соедине- З0 ний следует считать величину Л н = 1-3 Дб.

Зная форму отверстия после снятия технологической нагрузки(1), натяг в соединении определяется как:

0 — г р гор где U — координата точки на овальном отверстии;

r p — радиус крепежного элемента.

Таким образом величину технологического усилия растяжения необходимо выбрать из условия обеспечения требуемого уровня натяга в соединении с использованием для расчетов выражения (1).

Повышение усталостной долговечности соединения деталей крепежными элементами при применении данного способа объясняется тем, что увеличивается фактический радиальный натяг в точках стенки отверстия на оси, перпендикулярной направлению действия эксплуатационных нагрузок, где возникают максимальные напряжения и появляются усталостные трещины.

Формула изобретения

Способ соединения деталей. включающий нагружение соединяемых деталей статической растягивающей нагрузкой, образование отверстий в соединяемых деталях, установку в отверстия крепежных элементов и снятие статической растягивающей нагрузки, отличающийся тем, что, с целью повышения усталостной долговечности соединения деталей, нагружение последних статической растягивающей нагрузкой производят в направлении, перпендикулярном направлению действия эксплуатационной нагрузки.

1656195 энск.

Составитель С. Никулина

Техред М. Моргентал Корректор M. Максимишинец .

Редактор М. Товтин

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2039 Тираж 438 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5