Способ получения муки из рыбного сырья и морепродуктов

Иллюстрации

Показать всеРеферат

Изобретение касается обработки пищевых и кормовых продуктов, а именно способов получения муки из рыбного сырья и морепродуктов. Цель изобретения - увели- (ение выхода готовой продукции и повышение содержания белка в ней. Для этого сырье после измельчения подвергают электрообработке током плотностью 1000- 9000 А/м2 в течение 1-50 с, а затем центрифугируют 1 тэбл

СОКЭЗ т Н«TCk их сОциАлистич«с л .i1>:

РЕСПУБЛИК

«sris А 23 1 1/325

ГОсудАРст8ен««ыи кОмите! пО изОБРетениям и О тк ь тиям

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

0с 3 с

«Q1

1 4 (21) 4617939/13 (22) 12,12.88 (46) 15.09.91, Бюп. М 34 (71) Произ водст венно-технологическое объединение рыбной промышленности "Севтехрыбпром" и Институт прикладной ф АН МССР (72) Е, И. Лобова, В. T. Числов, Е. К. Колпаков, А. В. Захарчук, С. F Ьг рзой v, М, К, Болота (53) 664.95(088.8) (56) Авторское свидете«ьство СССР

М 1588363. кп. A 23 N 1!00 1987.

Изобретение относится к рыбоперерабатывающей промышленности, а именно к способу получения пищевой и корл1овой муки из рыбного сырья и морепродуктов.

Цель изобретения — увеличение выхода готовой продукции и повышение содержания белка в ней, Способ осуществляют следующим способом.

Сырье с начальной температурой 222 С измельчают на волчке с диаметром отверстий 5 мм, подвергают обработке электрическим током промышленной частоты плотностью 1000-9000 Аlм в течение

1-50с. После электрообработки сырье имеет температуру от 16 до 40 С. Затем обработанное сырье подают на горизонтально-осадительную декантерную центрифугу, где происходит разделение смеси на фазы жир, вода, плотная часть. Разделение производится при скорости 3000-6000 06/мин, максимальном факторе разделения 1350-5200, Плотный остаток после центрифугирования подают в сушилку. Сушка осуществляется в,. SU 1676575 А1 (=1) СПОС06 ПОЛУЧЕНИЯ МУКИ И1 PbloНОГО СЫР6Я И МОРЕПРОДУКТОВ (57) Изобретение касается обработки пищевых и кормовых продуктов. а именно способов получения муки иэ рыбного сырья и морепродуктов. Цель изобретения — увели«ение выхода готовой продукции и повышение содержания белка в ней.Для этого сырье после измельчения подвергают электрообработке током плотностью 10009000 А/м в течение 1-50 с, а затем центри2 футHpg«07, 1 T36ll. два этапа. Первый этап — подсушка осуществляется при температуре воздуха 6080 С в течение 5-20 мин

Второй этап — сушка осуществляется при температуре воздуха 80-130 С в течение 15-40 мин. Конечная влажность сушен«:и 8-10Я .

Под действием электрического тока происходит частичное нарушение клеточной структуры сырья, ослабляются связи липидов с белками, выделяется мышечная влага. По-видимому, высвобожденная влага играет роль экстрагента и позволяет извлечь большее количество жира на этапе центробежного осаждения.

Пример 1. 100 кг сырья — светящийся анчоус с начальной тел1пературой 5 C измельчают нэ волчке с диаметром отверстий 5 мм, затем фарш насосом подают в электроппазмолизатор, где подвергают обработке током промышленной частоты плотностью 5000 А/м в течение 15 с. Тем2 пература сырья после обработки составляла +38 С. Затем фарш насосом подается на

1676575

55 горизонтально-осадительную центрифугу, где разделяется на фракции при скорости

6000 об/мин. Влажность плотного осадка составила 63 . После центрифугирования плотный осадок направляют на сушку воздуха с температурой от 50-130 С в течение

20-60 мин до конечной влажности сушенки

8-10 . В результате проведенных работ выход готовой продукции по предлагаемому способу составил 25,4, содержание белка в конечном продукте 61,3ф,.

Параллельно проводится KQHTpollbHblA эксперимент получения рыбной муки прессово-сушильным методом по общепринятым и утвержденным технологическим инструкциям, При получении муки на прессово-сушильной схеме выход составил 18,3, а содержание белка 48 .

Пример 2. 80 кг сырья — светящийся анчоус с начальной температурой 15 С измельчают на волчке с диаметром отверстий 5 мм, затем подвергают электрообработке в электроплазмолиэаторе переменным током промышленной частоты плотностью 1000 А/м в течение 17 с.

Температура обработанного сырья составила 25 С. Дальнейшая обработка происходила в соответствии с примером 1. Выход готовой продукции по предлагаемому способу составила 24,10 содержание белка в конечном продукте 58,7, Выход готовой продукции, полученной прессово-сушильным способом, составила 17,3, содержание белка 470, Пример 3. 100 кг сырья — ставрида океаническая с начальной температурой

10 С измельчают на волчке с диаметром отверстия 5 мм затем подвергают электрообработке током промышленной частоты плотностью 3300 А/м в течение 30 с. Тем- пература обработанного сырья составила

35 С. Дальнейшая обработка осуществлялась аналогично примеру 1.

Выход готовой продукции по предлагаемому способу составила 27,6, содержание белка в конечном продукте 61,67,.

Выход готовой продукции, полученной прессово-сушильным методом, составляет

22,7, содержание белка 56,2, Пример 4. 100 кг сырья — ставрида океаническая с начальной температурой

12 С измельчают на волчке с диаметром отверстий 5 мм, затем подвергают злектрообработке током промышленной частоты плотностью 1650 Аlм в течение 50 с. Темг пература обработанного сырья составляла

33 С. Дальнейшая обработка осуществляг.ась по примеру 1, Выход готовой продукции по предлагаемому способу составил

27,9, содержание белка в конечном продукте 62,07,.

Пример 5, 80 кг сырья — криль антарктический с начальной температурой

15 С измельчают на волчке с диаметром отверстий 5 мм, затем подвергают электрообработке током промышленной частоты плотностью 5000 Аlм в течение 10 с. Температура после обработки была 37 С, Дальнейшая обработка осуществлялась аналогично примеру 1. Выход готовой продукции по предлагаемому способу составил

16,3 Содержание белка в готовом продукте 65,9 . Выход готовой продукции, полученной по прессово-сушильной схеме, составил 14,37, содержание белка в конечном продукте 64 2 .

Пример 6, 100 кг сырья — криль антарктический — с начальной температурой 22 С измельчают на волчке с диаметром отверстий 5 мм, затем подвергают электрообработке током промышленной частоты плотностью 9000 А/м в течение 1 с.

Температура обработанного сырья составила 40 С. Дальнейшая обработка осуществлялась по примеру 1. Выход готовой продукции по предлагаемому способу составил 16,1, содержание белка в конечном продукте 65,3 .

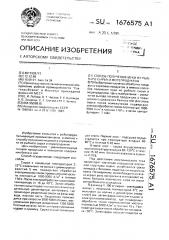

Данные экспериментов приведены в таблице.

Воздействие на сырье током меньшей плотности, чем 1000 А/м нецелесообразно, так как при этом необходимо более длительное время воздействия, что, в свою очередь, влечет нагревание сырья и его тепловую коагуляцию. Обработка сырья плотностью тока свыше 9000 А/м также нецелесообразна, так как это ведет к уменьшению времени воздействия, пригоранию сырья к электродам, нестабильной работе электроплазмолиэатора. Время воздействия электрическим током свыше 50 с нецелесообразно. так как ведет к нагреванию сырья, его тепловой коагуляции, пригоранию к электродам, менее 30 с не приводит к необходимому влагоотделению и увеличивает время сушки.

Предлагаемый способ позволяет повысить выход готовой продукции и значительно увеличить содержание белка в ней, Формула изобретения

Способ получения муки иэ рыбного сырья и морепродуктов путем измельчения сырья. электрообработки, отделения плотного остатка и его сушки, о т и и ч а ю щ и йс я тем, что, с цепью увеличения выхода

1676575 чения током плотностью 1000-9000 А/м в г течение 1-50 с, а отделение плотного остатка осуществляют центрифугированием. готовой продукции и повышения содержания белка в ней, злектрообработку сырья проводят непосредственно после измельВыход готово г

Содершание белка в

Рвким элект рообработки (плотность тока

А/м в режиме, с) Пример, Сырье в

Способ обработки

Нач альырья осле

/обр ная пр-те при 101-ной влажности, Х продук т при

102-ной темп. сырья, с влажности, Х

5000 А/м1 38

15 с

25,4

61,3

Анчоус

Предлагаемый способ

Прес сов о-сушил ьн ьй способ

Предлагаемый спОсоб

48,0

19,3

Контроль

1000 А/м 25 !

7 с

24, 1

58,7

Анчоус

17,3

47,0

Контроль

Прессово-сушильньй способ

Предлагаемый способ

Предлагаемьй способ

Прессово-сушнльньй способ

Предлагаемьй способ

Предлагаемьй слог соб

Прессово "сушильньй спосо б

3300 Аlм

30 с

1650 Аlм1

50 с

10

27,6

61,6

Ставрида

27,9

62,0

22,7

Контроль

56,2

16,3

5000 А/мг 37

l0 с

9000 А/и 40

ГО

65,9

Крил ь

16, 1.

65,3

Контроль

14,3

64,2

Составитель Г,Анисимова

Техред М.Моргентал Корректор A.Oñàóëåíêî

Редактор Ю.Середа

Заказ 3059 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101