Способ контроля плоскостности поверхности пластины

Иллюстрации

Показать всеРеферат

Изобретение относится к измерительной технике и может быть использовано для оценки плоскостности поверхности пластины . Цель изобретения - повышение точности и производительности контроля за счет исключения ошибки неточности базирования контролируемой пластины и возможности определения отклонения от плоскостности всей пластины. Контроль плоскостности поверхности пластины включает выполнение эталонной пластины П-образной формы, установку ее на предметном столике на одну из боковых сторон перпендикулярно его поверхности, установку внутри нее в одной плоскости контролируемой пластины и освещение поверхностей пластин по крайней мере четырьмя параллельно расположенными один под другим лучами света с углом падения 40-80° так, что крайние лучи направлены на эталонную пластину, а остальные - на контролируемую . сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 G 01 В 11/30

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 ч Ю

1(л

11р е (21) 4843065/28 (22) 27.06.90 (46) 07,04.92. Бюл. ¹ 13 (71) Научно-исследовательский институт ма- териаловедения им. А.Ю.Малинина (72) А.М.Мазин, P.À.Ðîäèîíîâ, B.À.Øóêøèна, А.Г.Костогрыз, В.B.Äðóæèíèí, А.Л.Космович, В.Г,Овсянников и Г.С.Пенников (53) 531.717.27(088.8) (56) Авторское свидетельство СССР

¹ 1142733, кл. G 01 В 11/02, 1980, Авторское свидетельство СССР

¹ 386238, кл. G 01 В 11/30, 1973. (54) СПОСОБ КОНТРОЛЯ ПЛОСКОСТНОСТИ ПОВЕРХНОСТИ ПЛАСТИНЫ (57) Изобретение относится к измерительной технике и может быть использовано для оценки плоскостности поверхности пластиИзобретение относится к измерительной технике и может быть использовано, в частности, для оценки плоскостности поверхности полированных и маскированных пластин, используемых для прецизионных изделий, например фотошаблонных заготовок (ФШЗ).

К стеклянным пластинам для фотошаблонов предъявляются высокие требования по качеству поверхности и ее плоскостно-. сти. Градиент плоскостности пластин высшей группы не должен превышать

0,15-0,35 MKM/см.

В то же время в условиях массового производства ФШЗ возникает необходимость разработки способа "экспресс-контроля" плоскостности стеклянных заготовок, позволяющего не только в короткие сроки

„„ Ы „„1725072 А1 ны. Цель изобретения — повышение точности и производительности контроля за счет исключения ошибки неточности базирования контролируемой пластины и возможности определения отклонения от плоскостности всей пластины. Контроль плоскостности поверхности пластины включает выполнение эталонной пластины П-образной формы, установку ее на предметном столике на одну из боковых сторон перпендикулярно его поверхности, установку внутри нее в одной плоскости контролируемой пластины и освещение поверхностей пластин по крайней мере четырьмя параллельно расположенными один под другим лучами света с углом падения 40-80 так, что крайние лучи направлены на эталонную пластину, а остальные — на контролируемую. оценить величины плоскостности поверхности пластины, но и разбраковывать контролируемые пластины по группам, соответствующим определенному диапазону плоскостности.

Одновременно с этим, в связи с повышением степени интеграции микросхем и их сложности, введением новой номенклатуры изделий электронной техники, в частности устройства отображения информации на жидких кристаллах, наблюдается тенденция к увеличению габаритных размеров стеклянных заготовок и снижению их толщины.

Для контроля плоскостности пластин существует цел ый ряд известных способов; механических, пневматических, оптических.

Однако все эти способы не в состоянии обеспечить необходимую точность контро1725072 ля плоскостности (+. 0,5 мкм) для обеспечения высокой производительности операции контроля (до 300 пласт./ч). Особенно это становится затруднительным при контроле крупногабаритных пластин, градиент неплоскостности которых меняется от 0,15 мкм/см до 1,5 мкм/cM.

Кроме того, во всех известных способах контролируемая пластина в процессе контроля устанавливается горизонтально или наклонно. Причем для того, чтобы не было повреждения поверхности пластины в рабочей зоне (поверхность пластины за исключением 6-7 мм от ее края),опоры, на которые она укладывается, располагают у края пластины за пределами рабочей зоны. Пластина под действием собственного веса испытывает значительные изгибающие деформации. Например, для пластин размером 153х153 мм толщиной 2,5 мм прогиб достигает 6 мкм, а для пластин размером

178х178 мм толщиной 2,5 мм прогиб достигает 10,5 мкм. Это приводит к снижению результатов измерения и ухудшает точность операции.

Наиболее близким к предлагаемому является способ, включающий горизонтальное размещение контролируемой пластины на предметном столике, снабженном возможностью перемещения в горизонтальной плоскости в двух направлениях, освещение лучом света поверхности пластины под некоторым углом, близким к 90, прием отраженных лучей с помощью световодов, передачу их на фотоприемники, на которых любое отклонение лучей от принятого нормального положения в ту или иную сторону свидетельствует об отклонении поверхности от плоскостности, и далее передачу с выхода фотоприемников на выходы блока обработки, где по разности углов отражения судят о степени отклонения от плоскостности в данной точке поверхности.

Этот способ обладает существенными недостатками.

1. Низкая точность контроля отклонений поверхности от плоскостности, составляющая - 1 мкм, связанная с отсутствием сравнения в процессе контроля с эталонной поверхностью, в результате чего неустраняются ошибки неточности базирования контролируемой пластины, а также с малым углом падения луча на пластину (близким к нулю), при котором коэффициент отражения при освещении прозрачной стеклянной пластины равен всего лишь 4,5:5,0 и возникает дополнительная погрешность за счет отражения преломленных лучей от других (неконтролируемых) поверхностей.

2. Низкая производительность операции контроля, которая связана с тем, что луч в каждый момент времени контролирует отклонения плоскостности в одной элементарной площадке и для определения отклонения от плоскостности всей пластины необходимо постепенное перемещение координатного столика с пластиной по двум координатам, что значительно увеличивает время контроля.

3. Искажение результатов измерения величины плоскостности пластин, находящихся в процессе измерения в горизонтальном положении за счет прогиба пластины в случае, если опоры под пластину расположены по краям пластины за пределами рабочей зоны. Если же опоры расположены в пределах рабочей зоны, то за счет контактов пластины с поверхностью опор предметного столика возникают дополнительные дефекты поверхности пластины в виде царапин и ласин.

Целью изобретения является повышение точности и производительности способа контроля неплоскостности.

Поставленная цель достигается тем, что согласно способу контроля плоскостности поверхности пластины, заключающемуся в том, что размещают контролируемую пластину на предметном столике, установленном с возможностью перемещения в горизонтальной плоскости, освещают лучом света поверхность пластины и определяют плоскостность поверхности пластины, устанавливают на предметном столике эталонную пластину П-образной формы на одну из ее боковых сторон перпендикулярно поверхности столика, размещают в вырезе эталонной пластины в одной плоскости с ней контролируемую пластину, освещение проводят по крайней мере четырьмя параллельно расположенными. один под другим лучами света с углом падения 40-80 так, что крайние лучи направлены на поверхность эталонной пластины, а внутренние на поверхность контролируемой пластины.

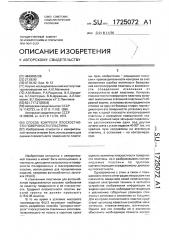

На чертеже представлена принципиальная схема способа.

На горизонтальный предметный столик

1, снабженный приводом 2, устанавливается вертикально эталонная П-образная пластина 3, внутри которой устанавливается контролируемая пластина 4, таким образом, что они находятся в одной плоскости, освещаемой по крайней мере четырьмя источниками 5 света, с углом падения, равным

40-80с, отраженные лучи 6 падают на блок фотоприемников 7, причем крайние источники света направлены на поверхности эталонной пластины.

1725072

Сущность изобретения состоит в следующем.

Установка контролируемой пластины в вырезе П-образной эталонной пластины в одной оптической плоскости с ней и одновременное освещение их поверхностей по крайней мере четырьмя параллельно расположенными один под другим лучами света с углом падения 40-80 так, что крайние два луча направлены на поверхности эталонной пластины, существенно повышает точность измерения плоскостности (до «+ 0,5-0,3 мкм) за счет, как показали экспериментальные данные, наличия двух опорныхлучей(сверху и снизу), осуществляющих постоянное сравнение в процессе контроля с двумя эталонными поверхностями, что исключает влияние на результат контроля ошибок, связанных с погрешностями базирования пластины и погрешностями механического ее перемещения в процессе измерения, атакже за счет того, что при укаэанном угле падения лучей на контролируемую пластину (которая может быть прозрачной и с нанесенной маской — маскированная) обеспечивается необходимый коэффициент отражения, что устраняет дополнительные погрешности измерения, возникающие за счет отражения и реломлен н ых лучей от других (неконтролируемых) поверхностей (от поверхностей, находящихся за контролируемой поверхностью). Одновременно с этим возрастает производительность способа контроля плоскостности пластин за счет одноразовой настройки лучей на контролируемую и эталонную поверхности и исключения необходимости перемещения ее в процессе контроля попеременно (или одновременно) в двух направлениях, Кроме того, вертикальная установка контролируемой пластины в процессе контроля устраняет изгибающие деформации в ней, в результате чего отсутствует прогиб пластины во время контроля, а следовательно, и не искажаются результаты измерения плоскостности пластины. Освещение пластины лучами света с углом падения менее

40 снижает точность контроля плоскостности за счет уменьшения коэффициента отражения, в результате чего увеличивается искажение результатов измерения дополнительными погрешностями, возникающими от лучей, отраженных от поверхностей, находящихся за контролируемой поверхностью.

Освещение пластины лучами света с углом падения более 80 снижает точность контроля плоскостности, вследствие того, что уменьшается возможность выявления малых по протяженности отклонений от

5

45 плоскостности пластины, так как при этом угол между лучом и пластиной составляет менее 10 и луч может пройти по касательной к отклонению профиля пластины, т.е. дефект плоскостности при этом экранируется.

Пример 1. Способ контроля плоскостности поверхности пластины осуществляют следующим образом на установке контроля плоскостности ЭМ-6049.

В этой установке имеется П-образная эталонная пластина, которая установлена на одну из боковых сторон и плотно закреплена на каретке, имеющей возможность перемещения в горизонтальной плоскости в направлении вертикальной части эталонной пластины с помощью онокоординатного линейного шагового двигателя. Светодиоды в количестве 9 шт, установлены параллельно один под другим вдоль вертикальной перекладины П-образной пластины и закреплены в оптическом блоке таким образом, что угол падения их лучей на контролируемую и эталонную пластины регулируется и составляет 40-80, а крайний верхний и крайний нижний диоды закреплены на высоте, соответствующей верхней и нижней поверхностям эталонной пластины, а средние диоды направлены на внутреннюю полость пластиныы, где устанавливается контролируемая пластина,и расположены между собой на равном расстоянии, соответствующем 22-25 мм, Лучи светодиода, направленные на контролируемую и эталонную пластины, проходят через линзу, маску и объектив, а отраженные лучи, пройдя через склеенную линзу, попадают на блок фотоприемных линеек. С фотоприемных линеек сигналы проходят последовательно блок обработки сигналов, блок вычисления, ЭВМ, блок управления, блок усилителей мощности, после чего выдается информация о состоянии плоскостности пластины. В.установке предусмотрен разворот пластин на 180 .

Стеклянные пластины размерами 153" х153 мм, толщиной 2,0-3,0 мм, прошедшие все стадии механической обработки, 15-ступенчатой ультразвуковой отмывки и контроля на наличие дефектов, в количестве 2400 шт. в партии поступают на операцию контроля плоскостности на указанную установку (ЭМ-6049) для определения плоскостности указанным способом.

Контролируемая пластина устанавливается вертикально на один из торцов так, что контролируемая поверхность находится в одной плоскости с эталонной пластиной (предусмотрено в установке).

1725072

В исходном положении начала измерения лучи света от семи центральных диодов и двух крайних (верхнего и нижнего) падают под углом 50 на вертикальную часть эталонной пластины, считывают исходную информацию, от которой будет в дальнейшем производиться отсчет.

После этого каретку вместе с эталонной и контролируемой пластинами перемещают в горизонтальной плоскости при. сохранении угла падения лучей. При этом верхний и нижний лучи соответственно освещают поверхности (расположенные одна сверху, другая снизу) эталонной пластины, а все ос, тальные лучи освещают контролируемую пластину.

Отраженные от поверхностей лучи попадают на блок фотоприемных линеек. При этом через каждые 10-12 мм движения каретки происходит считывание и обработка полученных сигналов с фотоприемных линеек. После контроля одной стороны пластины она переворачивается с помощью механизма переворота на 180 и контролируется вторая ее сторона. По результатам контроля пластины разбраковываются на заданные группы по величине отклонения от плоско- стности. При этом отклонение от плоскостности поверхности пластин высшей группы составляет не более 2 мкм. После контроля выделяются пластины высшей группы (до 2 мкм), которые могут быть использованы для работы на фотоповторителе. На эти пластины наносится маскирующий слой. потом слой фоторезиста и эти пластины поступают на изготовление эталонных фотошаблонов. При этом, как известно, при изготовлении эталонных фотошаблонов с микронными и субмикронными элементами требуется с высокой точностью поддерживать фокусировку объектива, для чего непрерывно корректируется расстояние от выходного зрачка объектива до поверхности пластины (автоматическая подфокусировка). Например, в фотоповторителе проводится контроль положения фокальной плоскости с точностью + 0,5 мкм, При этом плоскостность используемых пластин с нанесенными покрытиями является серьезным технологическим ограничителем, Если в указанной партии заготовок высшей группы имеются пластины, отклонения от плоскостности которых превышают2 мкм, то в этом случае фотоповторитель, настроенный на должную неплоскостность, не срабатывает и указанные пластины выбраковываются.

Готовые фотошаблоны контролируются на

"уход размеров". В случае, если отклонение от плоскостности заготовок превышает до5

45 пустимую величину, готовый шаблон забраковывается по уходу размеров. При этом процент пластин, отбракованных по плоскостности на фотоповторителе, составляет

0,45, процент готовых фотошаблонов, забракованных по уходу размеров, составляет

0,26, А процент выхода годных шаблонов (по уходу размеров) составляет 99,29 .

Пример 2. Операцию контроля осуществляют на той же установке контроля плоскостности (3M-6049). Стеклянные пластины размерами 153х153 мм, прошедшие все стадии механической обработки, 15ступенчатой ультразвуковой отмывки, контроля на наличие дефектов, в количестве

2400 шт. в партии поступают на операцию контроля плоскостности на указанную установку, Отобранные пластины высшей группы отправляются на операцию нанесения маскирующего слоя, после которой снова подвергаются операции контроля плоскостности на установке 3М-6049 (поскольку плоскостность пластин после операции маскирования может измениться).

После этого на вновь отобранные пластины высшей группы в количестве 2400 шт. в партии (отклонение от плоскостности до 2 мкм) наносится слой фоторезиста и они поступают на изготовление эталонных фотошаблонов, Если в указанной партии имеются пластины с отклонением от плоскостности более 2 мкм, то они забраковываются на фотоповторителе, а готовые фотошаблоны контролируются по "уходу размеров".

Если отклонение от плоскостности пластины превышает допустимое, шаблон забраковывается. При этом процент пластин, отбракованных по плоскостности на фотоповторителе, составляет 0,54 . Процент готовых фотошаблонов, забракованных по уходу размеров, составляет 0,36, а процент выхода годных шаблонов (по уходу размеров) составляет 99,1 .

Формула изобретения

Способ контроля плоскостности поверхности пластины, заключающийся в том, что размещают контролируемую пластину на предметном столике, установленном с возможностью перемещения в горизонтальной плоскости, освещают лучом света поверхность пластины и определяют плоскостность поверхности пластины, о т л и ч а юшийся тем, что, с целью повышения точности и производительности контроля, устанавливают на предметном столике эталонную пластину П-образной формы на одну из ее боковых сторон перпендикулярно поверхности столика, размещают в вырезе

1725072

10 15

25

35

45

Составитель А.Щелокова

Редактор В,Бугренкова Техред М.Моргентал Корректор В.Гирняк

Заказ 1169 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 эталонной пластины в одной плоскости с ней контролируемую пластину, освещение производят по крайней мере четырьмя параллельно расположенными один под ApV5 гим лучами света с углом падения 40-80 так, что крайние лучи направлены на поверхность эталонной пластины, а внутренние на поверхность контролируемой пластины.