Способ получения соединения деталей

Иллюстрации

Показать всеРеферат

Использование: в машиностроении, в многорядных срезных болтовых соединениях деталей Сущность изобретения: изготавливают детали и прокладки с рядами отверстий. Расстояние между крайними рядами отверстий и соседними с ними в прокладке выполняют большим, чем аналогичное расстояние в соединяемых деталях на расчетную величину. При этом прокладку изготавливают заданной толщины. Соединяют детали и прокладки в пакет с совмещением всех отверстий, устанавливают в последние крепежные элементы и производят их осевую затяжку. 5 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,Я „„1754926 Al (я)5 F 16 В 5/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕЙИЯМ И ОТКРЫТИЯМ б Гт ф" . с ;.яр д;, APM ГKHT CCCP ..:::::: . :,; P 4 - . . .нн МД

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К. АВТОРСКОМУ С В ИДЕТЕЛ Ь СТВУ

2 (57) Использование: в машиностроении, в (21) 4866333/27 (22) 10,07.90 многорядных срезных болтовых соединени(46)15.08.92. Бюл, f430 - яхдеталей. Сущностьизобретения:иэготав-. (71)Харьковский авиационный институт им,: ливают детали и flpoKllàäêè с рядами

Н, Е. Жуковского отверстий, Расстояние между крайними рядами отверстий и соседними с ними в про(72) Э. Н. Румянцев, А, Г, Шаманов, В. Л. Ниэковский и В. Г. Бабичев (53) 621.882(088.8} кладке выполняют большим, чем аналогичное расстояние в соединяемых деталях на расчетную величину. При этом про(56) Авторское свидетельство СССР ... кладку изготавливают заданной толщины.

%1208335, кл. F 1685/02, 1984. . Соединяют детали и прокладки в пакет с совмещением всех отверстий, устанавлива(54) СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ат в последние крепежные элементы и проДЕТАЛЕЙ : йзводят их осевую затяжку. 5 ил.

Изобретение относится к машинострое- ке болтов прокладка выпрямляется и реалинию и может быть использовано при изго- зует на стенке крайнего ряда отверстий под товлении многорядных срезных болтовых .. болты распор, противоположныйэксплуатасоединений повышенного ресурса, Устало- . ционному. Это способствует повышению ус- ф стная долговечность известных соединений талостной долговечности соединения во многом определяется уровнем напряже- Однако известный способ не предполагает нийсмятияпостенкамкрайнихрядовотвер- регламентацию величины этого распора в стий под болты. Для снижения уровня, зависимости от геометрических и механиче- 4 нагруженности крайних отверстий приме- : ских характеристик соединяемых деталей и Q1 няют ступенчатые или усовидные соедийе- . болтов, Поэтому вероятность получения ф ния. Однако эффективность известных ..- требуемого распора по критериюусталостсоединений невысока. Для снижения уров- . ной долговечности мала; что ограничивает ня напряжений смятия применяют приклей- техническую эффективность известного ку в районе установки крайних болтов. способа,азначити его надежность. прокладки из еысокопрочното материала,::: цель изобретения — повышение срока )и однако известный способ ограничен в эф- . службы соединения путем повышения его a фективности, ибо только снижает напряже-:.. усталостной долговечности. ние смятия, а не полностью его устраняет; Для достижения поставленной цели в

Наиболееблизкимк предлагаемомуяв- способе получения соединения деталей, .ляется способ получения соединения дета-: включающем изготовлненйе и+1 деталей с лей,которыйпредполагаетустановкумежду рядами отверстий, m высокопрочных просоединяемыми деталями высокопрочной кладок с рядами отверстий между крайними прокладки, имеющей перед установкой:: рядами отверстий и соседними с ними больпредварительный изгиб. При осевой затяж- ше, чем аналогичное расстояние в соединя1754926 емых деталях на величину Л tn, прокладки изготавливают толщиной 0,15-0,2 от диаметра крепежных элементов крайнего ряда, а величину Л t> определяют в зависимости от геометрических и механических характеристик соединяемых деталей, прокладки и соединительных крепежных элементов.

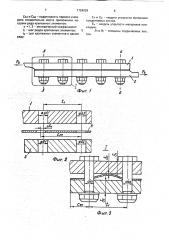

На фиг. 1 изображена конструкция многорядного соединения деталей. вид сбоку; на фиг. 2 — фрагмент конструкции соединяемых листов и прокладки до установки соединительных болтов, геометрические параметры соединения; на фиг. 3 — фрагмент конструкции соединения в районе установки крайних болтов до их затяжки по выноске 1 с фиг. 1; на фиг, 4 — фрагмент конструкции соединяемых деталей в районе установки крайних болтов и параметры напряженного состояния в соединения после затяжки болтов; на фиг. 5 — конструкция соединения s районе установки крайних болтов и параметры напряженного состояния в соединения пОсле приложения íà со единение эксплуатационной нагрузки.

Разработанный способ получения соединения деталей предполагает выполнение следующих технологических операций; — раздельное изготовление соединяемых деталей 1, 2 и высокопрочной прокладки 3, причем длина и ширина прокладки равны длине и ширине самого соединения, а ее толщину определяют иэ соотношения дп = (0,15-0,2)бБ1, (1) где ду — диаметр крайнего ряда крепежных элементов; — соединение изготовленных деталей в пакет, причем прокладку размещают между соединяемыми деталями, и выполнение отверстий в соединении, причем расстояние между крайним отверстием в прокладке и соседним с ним выполняют больше на величину Ь 4, чем аналогичное расстояние в соединяемых деталях.

Л Ь=ть-т1;: . (2) — совмещение осей всех отверстий в соединяемых деталях и прокладке и установка в них крепежных элементов, например болтов (см. фиг. 3); производят осевую затяжку болтов гайками, предварительно установив на них шайбы, причем затяжку производят, начиная с места наибольшего прогиба прокладки, При осевой затяжке болтов прокладка на участке крайних рядов начинает выпрямляться и распирает первый относительно места приложения нагрузки на деталь ряд болтов в направлении нагрузки, а второй ряд — в противоположную сторону. При этом на стенках отверстий под болты возникают технологические напряжения смятия cgi (см. фиг. 4), Усталостное разрушение приведенного на фиг. 1 соединения происходит по отверстиям первого относительно места прило>кения нагрузки ряда отверстий под болты. Так, например, деталь 1 разрушается по сечению А-А, а деталь 2 по сечению Б-Б.

При этом на стенках отверстий под крайние болты возника,от эксплуатационные напря10 жения смятия оэ„) (фиг. 5), но, поскольку на стенках этих >ке отверстий действуют техно. логические напряжения от распора болтов о 1, то суммарный уровень напряжений в со15 единении с распорной прокладкой будет меньше на величину предварительно созданных, т. е.: 2

Оси.1 = осм.1 — oê«, (3)

Техническая эффективность разработанного способа будет наибольшей при величине

В„,1 = с41. В этом случае в условиях эксплу атационного нагружения на стенках крайних отверстий величина напряжений смятия равна нулю и близка к нему. Очевидно, что условие (3) реализуемо при условии

Р Б=РП . (4) где Р и — величина распора болтов прокладкой:

30 Рд величина нагрузки на крайний болт без применения прокладки в условиях эксплуатационного нагружения. Величину Р>

Б можно определить из выражения

Р = 1,1 —, (5) где М вЂ” количество рядов болтов соединения;

P> — величина эксплуатационной нагрузки на соединение, Величийа эксплуатационной нагрузки

Рэ выбирается в долях от разрушающей из условия обеспечения соединения требуемых ресурсом э=Рэ Рразр. (6) где Р =0,3-0,4 — характерно для самолетостроения;..

Рразр — величина разрушйющей нагрузки на соединение, Величину разрушающей нагрузки на соединение определяют из условия обеспечения статической прочности соединения на срез

Рраэр=РБ Tt; п N (7) где Fr, — суммарная пло .цадь поперечного

55 сечения крепежных элементов одного ряда;

m — количество плоскостей среза соединения; ф — временное сопротивление срезу материала соединительных крепежных эле- .

1754926 ментов. Отсюда величина потребного распора болтов с учетом (5-7)

1 (0,3 — 0,4 }

=(0,33 — 0,44) F5 4 m. (8)

Из условия обеспечения минимума массы прокладки следует, что она должна иметь минимально возможную толщину. Определим ее из условия ее несущей способности на смятие рт о51 GñN(.ï . где о«.п =1,1 о, с) — временное сопротивление материала прокладки на сжатие.

Таким образом толщина прокладки с учетом (8 — 9) определяется как (0,33 -0,44 } Fe тФ m () о51 4

Учитывая, что РБ= 4,4 =0,65<4, л о51 толщина прокладки в конечном выражении определяется соотношением дп = (0,15 — 0,2)д 51 ° m (11)

Распор прокладки вызывает в соединении следующие деформации: растяжение участков соединяемьх деталей; сдвиг первого и второго рядов крепежных элементов; сжатие соединительной прокладки.

Очевидно, что при достижении потребной величины распора болтов крайнего ряда эти виды деформаций и должны компенсировать разность шагов крайних рядов отверстий в прокладке и соединяемых деталях, т. е.:

Ab =да +д5 да, (12) где да . дБ, д, — деформации соединения.

Деформацию крайних участков. соединяемых деталей определяют по выражению

) t1 1 1

0.- (E,@-+, -)Н (13} где y=1, 2 — эмпирический коэффициент;

t1 — шаг рядов крепежных элементов;

Е1 — модуль упругости материала детали

1;

tp — шаг крепежных элементов в одном ряду.

Деформацию сдвига крайних рядов крепежных элементов определяют по выражеHVIIO дБ = (СБ1+С52)Р и (14) где с51, С52- податливость на срез первого и второго рядов крепежных элементов;

Деформацию сжатия прокладки определяют по выражению т где F, — модуль упругости материала прокладки.

Таким образом, с учетом всех видов деформаций величина A tn определяется по выражению:

Ь|п=Р nf(t-51+ СБ2)+

Или с учетом (8)

AtI = (o.ЗЗ вЂ” 0,44) F5 4 " m ((Ь1+СБ2)+," { + )), (17)

Таким образом полученные выражения (11) и (17) позволяют уточнить геометрические параметры прокладки для достижения

2р разработанным способом наибольшего технического эффекта по критерию усталостной долговечности, Повышение усталостной долговечности соединения по сравнению с прототипом по25 зволяет повысить его надежность, что принесет при эксплуатации изделия экономический эффект.

Формула изобретения

Способ получения соединения деталей, g0 включающ1й изготовление m+1 деталей с рядами отверстий m высокопрочных прокладок с рядами отверстий с расстоянием между крайними рядами отверстий и соседними с ними большим, чем аналогичное расстояние в соединяемых деталях на величину

ht(3, соединение деталей и прокладок в пакет с размещением прокладок между деталями и совмещением всех отверстий, " установку в отверстия крепежных элемен4р тов и их осевую затяжку, о т л и ч а ю щ и и с я тем, что, с целью повышения срока службы путем повышения усталостной долговечности, прокладки изготавливают толщиной д=(0,15-0,2) б 51, 45 где о51 — диаметр крепежных элементов крайнего ряда, а величину hb определяют из соотношения

AtI =(О.ЗЗ вЂ” 0,44) F5 4 m

50 (Б + 2)+, (51 1+ 52 -ГД- где F5 — суммарная. площадь поперечного сечения крепежных элементов крайнего ряда;

4 — временное сопротивление срезу материала крепежных элементов крайнего ряда;

m — число прокладок, равное количеству плоскостей среза, 1754926

СБ1 :и Сы — податливость первого и второго относительно места приложения нагруэки ряда крепежных элементов; у -1, 2 — эмпирический коэффициент;

t1 — шаг рядов крепежных элементов; р — шаг крепежных элементов в одном ряду;

Е1 и Š— модули упругости материала соединяемых листов, Š— модуль упругости материала прокладки;

5 д1 и д — толщины соединяемых лис-. тов, 1754926 т к4

Составитель Э,Н.Румянцев

Редактор В,B,Ôåëüäìàí Техред M.Mîðãåíòàë Корректор Л.Ливринц

Заказ 2876 Тираж : Подписное

ВНИИПИ Государственного комитета по изобретениям и открытйям прй ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101