Способ беспустотного сращивания подложек

Иллюстрации

Показать всеИспользование: в полупроводниковой технике, в процессе создания элементной базы микро-, микрофото-, опто- и наноэлектроники, силовой электроники, сенсорной микроэлектроники, а также при изготовлении многослойных полупроводниковых структур, в частности структур типа кремний на кремнии и кремний-на-изоляторе (КНИ). Сущность изобретения: в способе беспустотного сращивания подложек одинаковые или отличающиеся друг от друга первые полупроводниковые и вторые полупроводниковые либо стеклянные или кварцевые подложки, каждая из которых имеет, по меньшей мере, одну зеркально полированную поверхность и один ориентированный срез, размещаются партиями в раздельные кассеты с промежутком между подложками, обеспечивающим свободный доступ химических растворов и воды к подложкам так, чтобы зеркально полированные поверхности были обращены в одну сторону для первых и в противоположную сторону для вторых подложек, очищаются в химических растворах, в том числе гидрофилизирующих поверхность, и промываются в деионизованной воде. После чего кассеты с первыми и вторыми подложками стыкуют и первые подложки перегружают в кассету со вторыми подложками в ванне с деионизованной водой без соприкосновения с окружающей атмосферой помещения таким образом, что зеркально полированная поверхность первой подложки обращена к зеркально полированной поверхности второй подложки с зазором между подложками, а ориентированные срезы подложек совпадают. Затем пары из первых и вторых подложек поочередно подают на установку прижима, накладывают подложки друг на друга, а прижим осуществляют с помощью внешнего давления по всей поверхности подложки для плотного беспустотного сращивания. Полученные таким образом пары из первых и вторых подложек помещены в контейнер для хранения или кассету для термообработок. Техническим результатом изобретения является получение плотного беспустотного сращивания подложек на серийном оборудовании в условиях массового производства партиями (групповая обработка) в производственных помещениях пониженного класса чистоты. Это приводит: к снижению затрат при изготовлении многослойных подложек по технологии прямого сращивания в условиях массового производства без ухудшения качества сращивания (без образования дефектов в виде воздушных пузырьков), к повышению выхода годных структур за счет уменьшения их дефектности. 2 с. и 11 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к полупроводниковой технике и может быть использовано в процессе создания элементной базы микро-, микрофото-, опто- и наноэлектроники, силовой электроники, сенсорной микроэлектроники, а также при изготовлении многослойных полупроводниковых структур, в частности структур типа кремний на кремнии и кремний-на-изоляторе (КНИ).

В настоящее время описанный в работе [Shimbo M., Furukawa К., Fukuda К., Tanzawa К. // J. Appl. Phys., 1986, v.60, №8, рр.2987-89] способ получения многослойных полупроводниковых структур методом прямого сращивания (при температуре ниже температуры плавления материала подложки) без приложения электрических полей либо внешнего давления является одной из перспективных развивающихся в мире технологий по выпуску высококачественных подложек для современной микроэлектроники. Способ прямого сращивания пластин открывает множество новых возможностей при разработке элементной базы силовой интеллектуальной и сенсорной микроэлектроники, микрофото- и оптоэлектроники.

Сущность способа прямого сращивания кремниевых пластин (ПСК) заключается в том, что прошедшие соответствующую химическую обработку (гидрофилизация поверхности) зеркально полированные (при изготовлении структур кремний на кремнии) или окисленные пластины кремния (КНИ-структуры) с требуемыми электрофизическими параметрами соединяются в обеспыленной контролируемой среде, затем проводятся многостадийные термообработки, в результате которых происходит трансформация Si-ОН:ОН-Si связей в Si-O-Si связи, а затем (для случая прямого сращивания) в процессе растворения кислорода в Si-Si связи [J.B. Lasky. // Appl. Phys. Lett., 1986, v.48, pp.78-80]. Затем полученные структуры проходят технологические операции по утонению рабочего слоя до необходимой толщины и доведению диаметра пластин до стандартных размеров. Наиболее распространенными дефектами в ПСК-структурах являются "пузырьковые" включения - участки площади на границе раздела, где между поверхностями сращиваемых пластин имеется зазор. Появление таких дефектов может быть обусловлено геометрическими параметрами (неплоскостность, шероховатость поверхности пластин), захватом воздуха между пластинами или твердыми частичками пыли. Пузырьки и поры могут также генерироваться на низкотемпературной стадии сращивания в результате скапливания на зародышах продуктов химических реакций. Из выше сказанного вытекают жесткие требования, предъявляемые к качеству поверхности исходных подложек, а также к производственным помещениям, технической и технологической базе [J.Haisma, G.A.C.M. Spierings, U.K.P.Biermann and J.A.Pals. // Jap J. Appl. Phys., 1989, v.28. №8, pp. 1426-1443].

Одним из наиболее важных параметров многослойных подложек для силовой интеллектуальной микроэлектроники, наноэлектроники является наличие электрически и рекомбинационно активных дефектов вблизи границы сращивания двух пластин. Большое количество работ указывает на высокую концентрацию электронных ловушек вблизи границы соединения, источником которых являются структурные дефекты и примеси, геттерируемые на границе соединения. Однако наиболее значительное влияние на тип и плотность поверхностных состояний оказывают неплоскостность и степень взаимной относительной кристаллографической разориентации подложек. Для того чтобы минимизировать плотность поверхностных состояний на границе сращивания, важным является тщательный контроль степени разориентации двух соединяемых пластин относительно друг друга. Угол разориентации не должен превышать 3° [Laporte A., Sarrabayrouse G., Lescouzeres L., PeyreLavigne A., Benamara M., Rocher A., Claverie A. // Proc. Of the 6th International Symposium on Power Semiconductor Devices & IC's. Davos. Switzerland, May 31 - June 2, 1994; Ahn K.-Y., Stengi R., Tan T.Y., Gosele U. // J. Appl. Phys, 1989, v.65, №2, pp.561-563]. Способ прямого сращивания дает возможность значительно укоротить технологический цикл при создании элементной базы сенсорной микроэлектроники (например, МЕМS) за счет предварительного создания на поверхности сращиваемых подложек необходимого рельефа, что позволяет зачастую отказаться от двусторонней литографии и методов глубокого травления. Однако при этом требуется взаимное позицирование двух сращиваемых подложек относительно элементов рисунка с заданной точностью.

Известны способы плотного соединения двух полупроводниковых подложек путем прямого сращивания. Так, в патенте США №4962062 от 09.10.1990 г. описан способ, согласно которому процесс сращивания состоит из этапов получения двух полупроводниковых подложек, каждая из которых имеет плоскую и полированную поверхность, смачивания полированной поверхности, по крайней мере, одной из двух подложек жидкостью, не содержащей растворенных веществ, которые бы вызывали осаждение твердого вещества при испарении жидкости, помещения подложек одна на другую так, чтобы зеркальные поверхности пластин соприкасались друг с другом с формированием между ними тонкой пленки указанной жидкости и при этом обе подложки соединялись, затем в таком положении подложки подвергались тепловой обработке при температуре ниже температуры плавления материала полупроводниковой подложки.

К недостаткам описанного способа следует отнести то, что поверхности подложек остаются открытыми до их соединения зеркальными поверхностями, что может приводить к загрязнению частицами пыли из окружающей атмосферы и, как следствие, к неплотному соединению поверхностей подложек при сращивании. По описанию патента процесс подготовки подложек к сращиванию проводился в производственном помещении класса 1000 (менее 1000 частиц размером 0,3 мкм на кубический фут). После смачивания поверхности сращиваемых пластин для увеличения адгезионной способности пары соединенных пластин приходится держать в течение нескольких часов под внешним давлением 0,01 МПа. Кроме того, в описанном способе не решена проблема взаимной ориентации пары пластин перед сращиванием.

Известен способ плотного беспустотного сращивания первых кремниевых подложек со вторыми кремниевыми либо со стеклянными подложками (патент США N4962879 от 16.10.1990 г., Н 01 L 21/30), при котором отсутствуют "пузырьковые включения" на границе сращивания и не требующий проведения операций в "чистых" помещениях. Способ включает в себя несколько этапов: размещения первых и вторых подложек обращенными друг к другу зеркально полированными поверхностями на небольшом расстоянии параллельно на специальной стойке или тому подобном приспособлении; химическую очистку поверхностей, обработку поверхностей в очищающем гидрофилизирующем растворе, содержащем Н2O, Н2O2, NН4OН, при температуре 50-60°С; промывку струей деионизованной воды; сушку зеркально полированных поверхностей указанных первых и вторых подложек центрифугированием и соединение подложек так, чтобы имел место контакт между противоположными зеркально полированными поверхностями и произошло плотное беспустотное сращивание. Согласно описанию способа зазор между подложками составляет 10-1000 мкм и обеспечивается тефлоновыми прокладками, которые вводят по краям подложек. После сушки тефлоновые прокладки удаляются в радиальных направлениях, подложки сближают полированньми сторонами до контакта в некоторых точках между двумя отполированньми поверхностями. Процесс сращивания осуществляется сжатием пластин в одной точке, от которой контактная волна сращивания пластин распространяется по всей поверхности. Затем пары сращенных подложек помещаются в контейнер для улучшения условий хранения.

К недостаткам описанного способа следует отнести его нетехнологичность, т.к. он основан на индивидуальной подготовке пары подложек. Это исключает возможность групповой обработки подложек и плохо адаптируется к условиям промышленного производства. При этом остаются жесткие требования к плоскостности. Кроме того, описанный способ не позволяет укладывать подложки одна на другую с заданной разориентацией поверхностей друг относительно друга, поскольку при удалении тефлоновых прокладок возможен разворот подложек одна относительно другой.

Техническим результатом настоящего изобретения является получение плотного беспустотного сращивания подложек на серийно выпускаемом оборудовании в условиях массового производства партиями (групповая обработка) в производственных помещениях пониженного класса чистоты (класс чистоты 1000) при сохранении качества. А это приводит: к снижению затрат при изготовлении многослойных подложек по технологии прямого сращивания в условиях массового производства без ухудшения качества сращивания (без образования дефектов в виде воздушных пузырьков), к повышению выхода годных многослойных полупроводниковых структур за счет уменьшения их дефектности.

Технический результат достигается тем, что в способе беспустотного сращивания подложек одинаковые или отличающиеся друг от друга первые полупроводниковые и вторые полупроводниковые либо стеклянные или кварцевые подложки, каждая из которых имеет, по меньшей мере, одну зеркально полированную поверхность и один ориентированный срез (кристаллографически ориентированный базовый срез для полупроводниковых либо один краевой срез для стеклянных или кварцевых подложек), размещаются партиями в раздельные кассеты с промежутком между подложками, обеспечивающим свободный доступ химических растворов и воды к подложкам так, чтобы зеркально полированные поверхности были обращены в одну сторону для первых и в противоположную сторону для вторых подложек, очищаются в химических растворах, в том числе гидрофилизирующих поверхность, и промываются в деионизованной воде. После промывки деионизованной водой первые и вторые подложки размещаются парами в кассете с двойными пазами непосредственно в ванне с деионизованной водой таким образом, что зеркально полированная поверхность первой подложки обращена к зеркально полированной поверхности второй подложки с зазором между первой и второй подложками, достаточным для препятствия осаждению частиц из атмосферы рабочего помещения на сращиваемые поверхности первых и вторых подложек после извлечения кассеты с двойными пазами из ванны, а ориентированные срезы подложек совпадают. Затем пары из первых и вторых подложек подают на установку прижима, накладывают подложки друг на друга, а прижим осуществляют с помощью внешнего давления по всей поверхности подложек для плотного беспустотного ориентированного сращивания. Полученные таким образом сращенные пары из первых и вторых подложек помещают в контейнер для хранения или кассету для термообработок.

Перед прижимом с помощью внешнего давления по всей поверхности подложек первые и вторые подложки при необходимости высушивают в кассете на центрифуге.

На пары из первых и вторых подложек прикладывают внешнее давление величиной 0,05-0,1 МПа и выдерживают при установленном давлении 10-30 секунд, после чего внешнее давление снимают.

В кассете с двойными пазами первые и вторые подложки размещены парами с зазором между первыми и вторыми подложками 0,3-0,5 мм.

На первых и вторых полупроводниковых подложках выполняют дополнительный срез под заданным углом относительно базового кристаллографически ориентированного среза.

На зеркально полированную поверхность, по меньшей мере, одной из первых или вторых полупроводниковых подложек наносят окисел.

Кроме того, на зеркально полированной поверхности, по меньшей мере, одной из первых или вторых подложек формируют, по меньшей мере, одну канавку или модифицированный слой.

Сущность изобретения поясняется нижеследующим текстом и примером реализации с рисунками, способ включает в себя три этапа. На первом этапе после получения одинаковых или отличающихся друг от друга первых и вторых подложек, каждая из которых имеет, по меньшей мере, одну зеркально полированную поверхность и один ориентированный срез (кристаллографически ориентированный базовый срез для полупроводниковых либо один краевой срез для стеклянных или кварцевых подложек), проводится комплектование партии подложек, удовлетворяющих основным требованиям технологии прямого сращивания по геометрическим параметрам (диаметр, прогиб, локальная неплоскостность). После этого в зависимости от решаемых задач на поверхности одной или обеих полупроводниковых подложек наносят окисел, проводятся необходимые предварительные технологические операции по формированию рабочего слоя с модификацией приповерхностной области (ионная имплантация или стопорные слои для химико-механической полировки и/или избирательного травления и т.д.), вытравливаются канавки. Затем проводятся технологические процессы очистки поверхности подложек известными физико-химическими методами от посторонних частиц, органических и неорганических загрязнений с целью достижения необходимой химической чистоты поверхности и формирования на поверхности ионных гидроксильных групп (гидрофилизация). При необходимости перед химической очисткой поверхности осуществляется "освежение" поверхности методом ХМП (суперфинишная полировка). Поскольку сращиваемые пары подложек могут быть из разных материалов, иметь различные слои на поверхности, следовательно, процессы предварительной очистки будут отличаться, то первые и вторые подложки партиями размещаются в раздельные кассеты с промежутком между подложками, обеспечивающим свободный доступ химических растворов и воды к подложкам.

На втором этапе после промывки их в деионизованной воде кассеты с первыми и вторыми подложками поочередно стыкуются с кассетой с двойными пазами и подложки перегружаются прямо в ванне с деионизованной водой таким образом, чтобы зеркально полированные поверхности первых и вторых подложек располагались напротив друг друга с расстоянием, достаточным для препятствия осаждению частиц пыли из атмосферы помещения. Это достигается тем, что кассета с двойными пазами имеет пазы под первые и вторые подложки с заданным расстоянием и с шагом, равным промежутку между подложками в стандартных кассетах. В результате первые и вторые подложки оказываются размещенными парами так, что зеркально полированные поверхности первых подложек обращены к зеркально полированной поверхности вторых подложек, а ориентированные срезы подложек совпадают. В качестве кассеты с двойными пазами можно использовать и любую из кассет под первые или вторые подложки. Для этого она должна иметь двойные пазы под первые и вторые подложки с заданным расстоянием и с шагом, равным промежутку между подложками в стандартных кассетах. В этом случае кассеты с первыми и вторыми подложками стыкуются, и первые подложки перегружаются в кассету со вторыми подложками или наоборот.

На третьем этапе (при необходимости после сушки подложек в центрифуге) пары из первых и вторых подложек поочередно подаются на установку прижима. Рабочий столик установки прижима имеет сменный вкладыш с диаметром, равным диаметру сращиваемых подложек, а также щечки под базовый и дополнительный срезы. Пары из первых и вторых подложек устанавливаются во вкладыш и упираются своими базовыми и дополнительными срезами в щечки вкладыша. В результате разориентация подложек относительно срезов не превышает 3°, а щечки препятствуют развороту подложек относительно друг друга. Затем подложки приводятся в контакт отполированными поверхностями. Процесс сращивания осуществляется сжатием пластин по всей поверхности. Максимальная величина прикладываемого внешнего давления выбирается исходя из механических свойств подложек и не должна приводить к их разрушению. С другой стороны, величина прикладываемого давления должна быть достаточной для сжатия подложек. Время действия сжимающей нагрузки должно быть достаточным для удаления лишней воды, захваченной между сращиваемыми поверхностями, а также распространения контактной волны сращивания пластин по всей поверхности. После этого пары сращенных подложек помещаются в лодочки для загрузки в печь или размещаются в контейнер для хранения.

Пример реализации способа

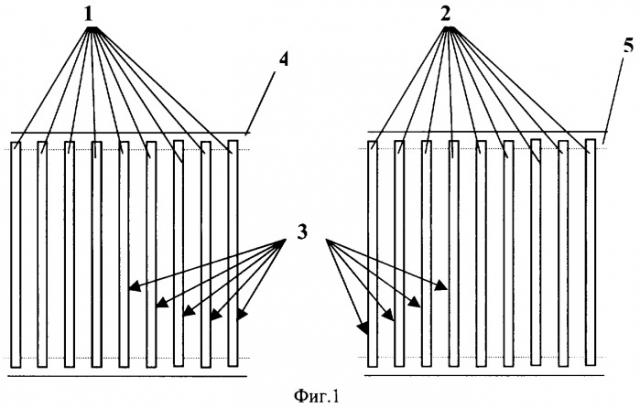

На фиг.1 изображены схематично кассеты с первыми и вторыми подложками, каждая из которых имеет зеркально полированную поверхность.

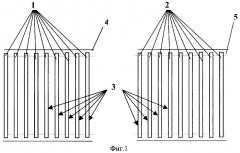

На фиг.2 изображена схематично кассета с двойными пазами с парами из первых и вторых подложек, каждая из которых имеет зеркально полированную поверхность и кристаллографически ориентированный базовый срез.

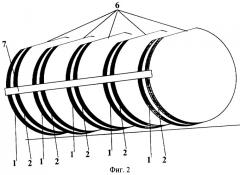

На фиг.3 приведены тепловизионные изображения двухслойных кремниевых структур.

На фигурах представлены: 1 - первые подложки, 2 - вторые подложки, 3 - зеркально полированная поверхность подложки, 4 - кассета с первыми подложками, 5 - кассета со вторыми подложками, 6 - кристаллографически ориентированный базовый срез, 7 - кассета с двойными пазами с парами из первых и вторых подложек.

В качестве исходных применялись первые подложки (1) из нейтронно легированного БЗП-кремния с удельным сопротивлением 80 Ом·см (из которой впоследствии формировался рабочий слой) и вторые подложки (2) из кремния, выращенного по методу Чохральского с удельным сопротивлением 0,003 Ом·см (служат в качестве сильнолегированной подложки). Подложки (1) и (2) имели следующие характеристики:

- кристаллографическая ориентация - (111)

- диаметр - 78±0,1 мм

- толщина подложек - 380 мкм

- тип проводимости - n

- ориентация базового среза - (110)

- финишная подготовка поверхности - односторонняя химико-механическая полировка.

Подложки (1) и (2) загружались в отдельные стандартные кассеты для химической обработки (4) и (5) соответственно таким образом, что зеркально полированные поверхности (3) подложек (1) были обращены в одну сторону, а зеркально полированные поверхности (3) подложек (2) были обращены в другую сторону (см. фиг.1). При этом промежутки 1-1 между первыми и промежутки 2-2 между вторыми подложками составляли 4 мм для свободного доступа к поверхности подложек химических растворов и деионизованной воды. В кассеты (4) и (5) одновременно загружались по 20 подложек. Групповая обработка подложек проводилась на стандартных линиях химической обработки пластин “ЛАДА-1Д”. Цикл стандартной RСА химической обработки заканчивался обработкой в гидрофилизирующем перекисно-аммиачном растворе состава Н2O2:NН4ОН:Н2O=1:1:4 в течение 10 минут при температуре раствора в ванне 80°С. Промывка подложек осуществлялась в деионизованной воде в ванне интенсивной отмывки с барботированием очищенным азотом до восстановления сопротивления воды до исходной величины.

После химической очистки и промывки подложки (1) и (2) перегружали в кассету с двойными пазами (7) (см. фиг.2) без соприкосновения с атмосферой непосредственно в ванне с деионизованной водой так, чтобы зеркально полированные поверхности (3) первых и вторых подложек были обращены друг к другу, образуя пару (1-2) из первых и вторых подложек, а промежуток между зеркально полированными поверхностями составлял 0,5 мм. Затем подложки ориентировались относительно базовых срезов 6 (см. фиг.2). Сушка подложек проводилась в кассете с дойными пазами (7) на стандартной центрифуге при скорости вращения 1400-1900 об/мин в течение 4 минут с подачей очищенного подогретого азота. После сушки пары подложек (1-2) поочередно доставались из кассеты и подавались на установку прижима на операцию сращивания.

Рабочий столик установки прижима имеет сменный вкладыш с диаметром, равным диаметру сращиваемых подложек, а также щечки под базовый и дополнительный срезы. Пары подложек (1-2) устанавливаются во вкладыш и упираются своими базовыми срезами в щечки вкладыша. В результате разориентация не превышает 3°, а щечки препятствуют развороту подложек относительно друг друга. Сращивание проводилось на установке прижима при комнатной температуре при приложении внешнего давления по всей поверхности подложки 0,1 МПа в течение 20 сек. Затем сращенные пары укладывались в кварцевую лодочку для проведения отжигов в печи типа СДО-125.

Все операции проводились в чистом производственном помещении класса 1000. При этом малый промежуток между зеркально полированными поверхностями (3) каждой пары подложек (1-2) препятствовал осаждению частиц пыли из атмосферы помещения. Эксперименты проводились с промежутком 0,3 мм, 0,4 мм, 0,5 мм. В таблице 1 представлены результаты наблюдений по скорости осаждения частиц пыли с промежутком между зеркально полированными поверхностями 0,5 мм. Как видно из таблицы, в поле зрения микроскопа в темном поле в зазоре между парой (1-2) частички пыли размером более 0,5 мкм появляются не ранее 30 минут нахождения пары подложек на воздухе в рабочей зоне.

| Таблица 1. | ||

| Время,Минут | Количество пылинок в поле зрения микроскопа | |

| На открытой поверхности | В зазоре между парой (1-2) | |

| 10 | 1 | - |

| 20 | 2 | - |

| 30 | 2 | - |

| 40 | 4 | 0-1 |

Все 20 пар из подложек (1) и (2) соединялись в течение 20 минут, что обеспечивало отсутствие пылинок на границе. Поэтому малый промежуток между зеркально полированными поверхностями (3) пары подложек (1-2), равный 0,5 мм, является оптимальным. Высокотемпературные обработки пар подложек (1-2) проводились в стандартной печи СДО-125 за счет проведения многостадийных термообработок в контролируемой газовой среде (в смеси азота с кислородом). Высокотемпературная стадия проводилась при температуре 1050°С в течение 2 часов. Контроль качества границы сращивания проводился на тепловизионной системе. На фиг.3 в качестве примера приведены тепловизионные изображения полученных двухслойных кремниевых структур. Как видно из фиг.3, кроме отдельных локальных несросшихся участков, наблюдается краевая зона, которая обусловлена присутствием фаски, скругляющей края подложек. Наличие фаски у подложек уменьшает вероятность появления сколов и трещин на ее кромке при транспортировках и перекладок из кассеты в кассету, в различные держатели, оснастку при проведении технологических операций [З.Ю.Готра. Технология микроэлектронных устройств: Справочник. - М.: Радио и связь, 1991. - 528 с.]. Это обстоятельство учитывается введением операции калибровки сращенной структуры по диаметру, при которой удаляется несросшийся край подложки и диаметр доводится от 78 мм до величины 76±0,5 мм, определенной техническими условиями на полированные подложки кремния. Затем были проведены операции по утонению рабочего слоя. Операции проводились на стандартном оборудовании с применением типовых процессов шлифовки, химического травления, химико-механической полировки. Конечная толщина рабочего слоя составляла 130 мкм.

Также были изготовлены структуры, когда в качестве первой подложки применялась кремниевая зеркально полированная пластина, а в качестве второй - зеркально полированная окисленная кремниевая пластина с канавками и без канавок с толщиной диэлектрика 0,3 мкм или кремниевая зеркально полированная пластина с модифицированным ионной имплантацией легированным слоем, или стеклянная пластина с нанесенным на поверхности окислом кремния. Прижим по всей поверхности пластины осуществлялся в режимах: 0,05 МПа в течение 10 сек; 0,08 МПа в течение 30 сек. Во всех случаях был получен положительный эффект.

Таким образом, применение настоящего способа плотного беспустотного сращивания двух подложек позволяет перейти к изготовлению многослойных структур партиями групповым способом, составляющим основу массового производства, в помещениях пониженного класса чистоты без ухудшения качества сращивания. При этом технологические операции проводятся на серийном промышленном оборудовании. Минимальные затраты на модернизацию и изготовление оснастки и громадный выигрыш от применения стандартного оборудования и возможность проведения технологических операций в помещениях пониженного класса чистоты делают настоящее изобретение привлекательным для серийных полупроводниковых предприятий. В частности, переход на изготовление силовых полупроводниковых приборов с толстопленочных (более 75 мкм) эпитаксиальных структур на подложки, полученные методом прямого сращивания, позволит резко повысить выход годных кристаллов на напряжения 400-500 В с малым разбросом параметров, а также освоить выпуск силовых приборов на рабочие напряжения выше 1000 В.

1. Способ беспустотного сращивания подложек, выполненных из одинакового или разного полупроводникового материала, в котором одна первая и одна вторая подложки имеют, по меньшей мере, одну зеркально полированную поверхность, включающий процессы химической очистки поверхности подложек, гидрофилизации поверхности подложек, промывки подложек деионизованной водой, сращивания первых и вторых подложек парами прижимом при комнатной температуре, размещения сращенных пар из первых и вторых подложек в контейнер для хранения или кассету для термообработок, отличающийся тем, что на первых и вторых подложках формируют хотя бы один кристаллографически ориентированный базовый срез, процессы химической очистки, гидрофилизации, промывки деионизованной водой поверхности первых и вторых подложек проводят в раздельных кассетах с промежутками между подложками, обеспечивающими свободный доступ химических растворов и деионизованной воды к поверхности подложек, а после промывки деионизованной водой первые и вторые подложки размещают парами непосредственно в ванне с деионизованной водой в кассету с двойными пазами таким образом, что зеркально полированная поверхность первой подложки обращена к зеркально полированной поверхности второй подложки с зазором между первой и второй подложками, достаточным для препятствия осаждению частиц из атмосферы рабочего помещения на сращиваемые поверхности первых и вторых подложек после извлечения кассеты с двойными пазами из ванны, а образованные таким образом пары из первых и вторых подложек ориентируют по кристаллографически ориентированному базовому срезу друг относительно друга, вынимают пары из первых и вторых подложек из кассеты с двойными пазами, на воздухе накладывают первые и вторые подложки друг на друга, причем прижим осуществляют с помощью внешнего давления по всей поверхности подложек.

2. Способ по п.1, отличающийся тем, что перед прижимом с помощью внешнего давления по всей поверхности подложек пары из первых и вторых подложек высушивают в кассете с двойными пазами на центрифуге.

3. Способ по п.1 или 2, отличающийся тем, что в кассете с двойными пазами первые и вторые подложки размещены парами с зазором между первыми и вторыми подложками 0,3÷0,5 мм.

4. Способ по п.1 или 2, отличающийся тем, что на пары из первых и вторых подложек прикладывают внешнее давление величиной 0,05-0,1 МПа и выдерживают при установленном давлении 10-30 с, после чего внешнее давление снимают.

5. Способ по п.1, или 2, или 4, отличающийся тем, что на первых и вторых подложках выполняют дополнительный срез под заданным углом относительно базового кристаллографически ориентированного среза.

6. Способ по п.1, или 2, или 5, отличающийся тем, что на зеркально полированную поверхность, по меньшей мере, одной из первых или вторых подложек наносят окисел.

7. Способ по п.1, или 2, или 5, или 6, отличающийся тем, что на зеркально полированной поверхности, по меньшей мере, одной из первых или вторых подложек формируют, по меньшей мере, одну канавку.

8. Способ по п.1, или 2, или 5, или 6, или 7, отличающийся тем, что на зеркально полированной поверхности первой или второй подложки формируют модифицированный слой.

9. Способ беспустотного сращивания подложек, в котором одна первая подложка выполнена из полупроводникового материала, а одна вторая подложка выполнена из стекла или кварца, каждая из которых имеет, по меньшей мере, одну зеркально полированную поверхность, включающий процессы химической очистки поверхности подложек, гидрофилизации поверхности подложек, промывки подложек деионизованной водой, сращивания первых и вторых подложек парами прижимом при комнатной температуре, размещения сращенных пар из первых и вторых подложек в контейнер для хранения или кассету для термообработок, отличающийся тем, что на первых подложках формируют хотя бы один кристаллографически ориентированный базовый срез, а на вторых стеклянных или кварцевых подложках формируют, по меньшей мере, один краевой срез, процессы химической очистки, гидрофилизации, промывки деионизованной водой поверхности первых и вторых подложек проводят в раздельных кассетах с промежутками между подложками, обеспечивающими свободный доступ химических растворов и деионизованной воды к поверхности подложек, а после промывки деионизованной водой первые и вторые положки размещают парами в кассету с двойными пазами непосредственно в ванне с деионизованной водой таким образом, что зеркально полированная поверхность первой подложки обращена к зеркально полированной поверхности второй подложки с зазором между первой и второй подложками, достаточным для препятствия осаждению частиц из атмосферы рабочего помещения на сращиваемые поверхности первых и вторых подложек после извлечения кассеты с двойными пазами из ванны, а образованные таким образом пары из первых и вторых подложек ориентируют по кристаллографически ориентированному базовому срезу первой подложки и краевому срезу второй подложки друг относительно друга, вынимают пары из первых и вторых подложек из кассеты с двойными пазами, на воздухе накладывают первые и вторые подложки друг на друга, причем прижим осуществляют с помощью внешнего давления по всей поверхности подложек.

10. Способ по п.9, отличающийся тем, что перед прижимом с помощью внешнего давления по всей поверхности подложек первые и вторые подложки высушивают в кассете с двойными пазами в центрифуге.

11. Способ по п.9 или 10, отличающийся тем, что в кассете с двойными пазами первые и вторые подложки размещены парами с зазором между первыми и вторыми подложками 0,3÷0,5 мм.

12. Способ по п.9 или 10, отличающийся тем, что на пары из первых и вторых подложек прикладывают внешнее давление величиной 0,05-0,1 МПа и выдерживают при установленном давлении 10-30 с, после чего внешнее давление снимают.

13. Способ по п.9, или 10, или 12, отличающийся тем, что на зеркально полированной поверхности, по меньшей мере, первой или второй подложки формируют, по меньшей мере, одну канавку.