Способ восстановления осей колесных пар

Иллюстрации

Показать всеИзобретение относится к железнодорожному подвижному составу, в частности к восстановлению и упрочнению посадочных мест под подшипники букс. У осей, подлежащих восстановлению и упрочнению посадочных мест шеек, наращивают торцевые части наплавкой металла, имеющего механические свойства не ниже свойств металла оси, с их удлинением на величину, эквивалентную по объему выработкам посадочных мест с учетом припуска на механическую обработку. Производят поочередный местный нагрев посадочных мест до температуры выше точки Ас3 диаграммы состояния железо-углерод и продольную горячую осадку. При осадке нагрузку прикладывают нормально к торцевой поверхности оси, расположенной у восстанавливаемого посадочного места, до уширения последнего по всей его длине на величину, превышающую глубину выработки с припуском на механическую обработку. Охлаждают нагретую часть оси на воздухе до температуры ниже 600°С. Аналогично осаживают посадочное место на противоположной стороне оси. Производят центровку торцов и механическую обработку посадочных мест и торцевых частей оси. Технический результат заключается в продлении срока службы и эксплуатационной надежности осей колесных пар. 1 ил.

Реферат

Изобретение относится к железнодорожному транспорту, в частности к восстановлению посадочных мест осей колесных пар железнодорожного подвижного состава. Оно может быть использовано также для упрочнения этих зон при ремонте осей с целью продления срока службы.

Известен способ восстановления посадочных мест осей колесных пар электродуговой металлизацией (Казьмин В.П., Берзин М.М. и др. Восстановление шеек осей колесных пар напылением // Железнодорожный транспорт. 2002. №1. с.46-48). При нем на подготовленную поверхность изношенной шейки оси наносят распыленный расплав металла и после формирования износостойкого слоя производят его механическую обработку и упрочнение накаткой роликом. Недостатками данного технического решения является вероятность сдирания нанесенного покрытия при запрессовке-распрессовке подшипников букс, а также неустранение усталостной поврежденности осей после длительной эксплуатации.

Известен также способ восстановления изношенных поверхностей шеек осей колесных пар по патенту RU №2107598 (Бюллетень №9, 1998), по которому на изношенную поверхность шейки оси после механической обработки и термостатирования наносят порошок с лазерным оплавлением, после чего осуществляют термообработку путем нагрева шейки до 580±15°С с выдержкой при этой температуре в течение не менее 10 мин и последующим охлаждением на воздухе. Недостатками данного способа является так же, как и в предыдущем аналоге, неустранение усталостной поврежденности посадочных мест оси и высокая зависимость от “человеческого фактора”.

Целью заявляемого изобретения является продление срока службы осей колесных пар железнодорожного подвижного состава с изношенными поверхностями посадочных мест под буксы.

Поставленная цель достигается следующим образом.

У осей подлежащих восстановлению и упрочнению посадочных мест шеек наращивают торцевые части наплавкой дополнительного металла, имеющего механические свойства не ниже свойств металла оси, с их удлинением на величину, эквивалентную по объему выработкам посадочных мест с учетом припуска на механическую обработку, затем производят поочередный местный нагрев посадочных мест до температуры выше точки Ас3 диаграммы состояния железо-углерод и продольную горячую осадку, при которой нагрузку прикладывают нормально к торцевой поверхности оси, расположенной у восстанавливаемого посадочного места, до уширения последнего по всей его длине на величину, превышающую глубину выработки с припуском на механическую обработку, после чего охлаждают нагретую часть оси на воздухе до температуры ниже 600°С, аналогично осаживают посадочное место на противоположной стороне оси, затем производят центровку торцов и механическую обработку посадочных мест и торцевых частей оси.

Отличительными признаками заявляемого технического решения от известных являются следующие:

- наращивание торцевых частей осей наплавкой дополнительного металла, имеющего механические свойства не ниже свойств металла оси;

- удлинение торцевых частей на величину, эквивалентную по объему выработкам посадочных мест с учетом припуска на механическую обработку;

- местный нагрев посадочных мест до температуры выше точки Ас3 диаграммы состояния железо-углерод;

- продольная горячая осадка с приложением нагрузки к длине торцевой поверхности оси до уширения посадочного места по всей длине на величину, превышающую глубину выработки с припуском на механическую обработку;

- охлаждение нагретой части шейки оси на воздухе до температуры ниже 600°С.

Существенность отличительных признаков заключается в следующем.

1) Наращивание торцевых частей оси наплавкой дополнительного металла с механическими свойствами не ниже свойств металла оси необходимо для компенсации уменьшения длины посадочных мест шеек при продольной горячей осадке. Поскольку сварочно-наплавочные работы на изношенных поверхностях посадочных мест не допускаются, то дополнительный металл может быть наращен только на торцевых частях.

2) Удлинение торцевых частей должно быть не менее величины, эквивалентной по объему выработкам посадочных мест с припуском на механическую обработку, с учетом бочкообразности поверхности посадочного места при продольной горячей осадке.

3) Местный нагрев посадочных мест до температуры выше точки Ас3 диаграммы состояния железо-углерод необходим для облегчения пластического деформирования с наименьшим усилием и возможности осуществления термической обработки шейки оси после горячей осадки по режиму нормализации.

4) Продольная горячая осадка с приложением нагрузки нормально к торцевой поверхности оси до уширения посадочного места по всей длине должна исключать его внецентренный изгиб.

Пример конкретного выполнения

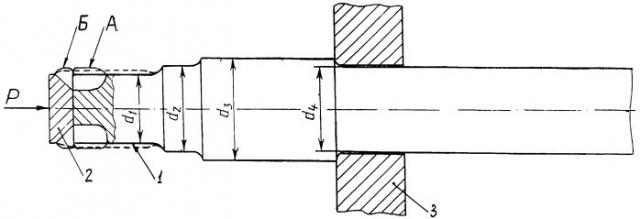

На фиг.1 показано восстановление посадочного места шейки оси колесной пары типа РУ1Ш по ГОСТ 22780-93. Посадочное место шейки 1 длиной 11 с изношенной поверхностью до диаметра d1 (меньше 130 мм на глубину износа) восстанавливают уширением при продольной горячей осадке нагрузкой Р, приложенной нормально к торцевой плоскости наплавленного к ней дополнительного металла 2 диаметром d1 и длиной ▿l1, имеющего механические свойства не ниже свойств металла оси. Величина ▿l1 определяется из условия равенства объема дополнительного металла и необходимого увеличения объема шейки при ее восстановлении горячей осадкой

где - уменьшение диаметра шейки вследствие износа,

▿dМО - припуск диаметра шейки на механическую обработку после горячей осадки.

Местный нагрев шейки осуществляется индукционным нагревателем до температуры на поверхности 850...950°С и в средней части не менее 600°С с обеспечением теплоотвода от предступичной части с диаметром d2 и подступичной части с диаметром d3. Горячая продольная осадка производится непосредственно после нагрева шейки при горизонтальном положении оси на стенде, оснащенном гидравлическим силовым цилиндром, обеспечивающим приложение продольного усилия Р не менее 90 тс и имеющим разъемную упорную плиту 3 с центральным отверстием для размещения в нем средней части оси диаметром d4. Осаживание шейки заканчивается при горизонтальном перемещении плунжера пресса меньшем величины ▿l1 на допуск на механическую обработку торцевой поверхности оси. Контур посадочного места шейки после горячей осадки показан на фиг.1 пунктирными линиями. Охлаждение концевой части оси осуществляется на воздухе до температуры поверхности шейки не ниже 600°С. Восстановление изношенной поверхности противоположной шейки производится в такой же последовательности. Механическая обработка посадочных мест оси производится после центровки ее торцов и может выполняться при их температуре не выше 300°С. Затем оси подвергают поверхностному упрочнению посадочных мест накаткой роликом и дефектоскопируют.

Проведенные ударные испытания на отрыв наращенного к шейке дополнительного металла по варианту, приведенному в примере конкретного выполнения, показали, что прочность его соединения с основным металлом превышает прочность торцевого крепления подшипников буксы.

Использование заявляемого способа восстановления посадочных мест осей колесных пар позволяет продлить срок их эксплуатации, как минимум, до поступления в следующий капитальный ремонт.

Способ восстановления осей колесных пар железнодорожного подвижного состава, включающий устранение выработок посадочных мест под подшипники букс и ступицы колес в пределах их ремонтных размеров и восстановление торцевых частей наплавкой, отличающийся тем, что торцевые части наращивают наплавкой дополнительного металла, имеющего механические свойства не ниже свойств металла оси, с их удлинением на величину, эквивалентную по объему выработкам посадочных мест с учетом припуска на механическую обработку, затем производят поочередный местный нагрев посадочных мест до температуры выше точки Асз диаграммы состояния железо - углерод и продольную горячую осадку, при которой нагрузку прикладывают нормально к торцевой поверхности оси, расположенной у восстанавливаемого посадочного места, до уширения последнего по всей его длине на величину, превышающую глубину выработки с припуском на механическую обработку, после чего охлаждают нагретую часть оси на воздухе до температуры ниже 600°С, аналогично осаживают посадочное место на противоположной стороне оси, затем производят центровку торцов и механическую обработку посадочных мест и торцевых частей оси.