Рельсовая сталь

Иллюстрации

Показать всеИзобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов. Заявленная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,83-0,95; марганец 0,6-1,1; кремний 0,3-0,7; ванадий 0,08-0,15; алюминий не более 0,005; азот 0,012-0,02; кальций 0,0005-0,005; хром 0,05-0,5; один из элементов, выбранных из группы, включающей цирконий и РЗМ, а именно цирконий 0,0005-0,005; РЗМ 0,0005-0,005; молибден 0,11-0,3; никель 0,05-0,3, железо и примеси - остальное. Техническим результатом изобретения является повышение комплекса механических свойств, твердости стали и сопротивления ее хрупкому разрушению, что увеличивает эксплуатационную стойкость рельсов. Из стали заявляемого состава можно изготовлять рельсы, закаливаемые как в масле, так и сжатым воздухом с получением структуры троостита. 2 табл.

Реферат

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов повышенной износо- и хладостойкости и контактной выносливости.

Известны стали, имеющие следующий химический состав (мас.%):

1. 0,65-0,8 С; 0,18-0,40 Si; 0,6-1,2 Mn; 0,001-0,01 Zr; 0,005-0,04 Al; 0,004-0,011 N; один элемент из группы, содержащей Са и Mg 0,0005-0,015; 0,004-0,040 Nb; 0,05-0, 3 Сu; Fe-ост. [1].

2. 0,69-0,82 С; 0,45-0,65 Si; 0,6-0,9 Mn; 0,004-0,011 N; 0,005-0,009 Ti; 0,005-0,009 Al; 0,02-0,10 V; 0,0005-0,004 Са; 0,0005-0,005 Mg; 0,15-0,4 Cr; Fe-ocт. [2].

Существенными недостатками сталей №1 и №2 являются низкая ударная вязкость и хладостойкость, пониженная надежность и эксплуатационная стойкость.

В стали 1 это определяется отсутствием ванадия и низким содержанием азота. Она имеет сравнительно крупное зерно аустенита (баллы 7-8). Высокое содержание алюминия в ней приводит к загрязнению ее грубыми строчечными включениями глинозема, значительно снижающими контактно-усталостную прочность рельсов.

Указанные недостатки стали 2 связаны с наличием в ней титана, низким содержанием ванадия и азота. Образующиеся в жидкой стали при ее охлаждении карбонитриды титана резко снижают ударную вязкость и сопротивление хрупкому разрушению рельсов.

Сравнительно низкое содержание ванадия и азота не обеспечивает образование требуемого количества нитридов алюминия и карбонитридов ванадия, необходимых для измельчения аустенитного зерна и одновременного повышения прочностных свойств и хладостойкости стали. Аустенитное зерно в этой стали сравнительно крупное и составляет баллы 7-8.

Наиболее близким аналогом изобретения является рельсовая сталь, состав которой раскрыт в авторском свидетельстве СССР №1633008 А1 от 07.03.1991 г., С 22 С 38/28 [3]. Указанная сталь содержит компоненты в следующем соотношении, мас.%:

| Углерод | 0,65-0,89 |

| Марганец | 0,6-1,2 |

| Кремний | 0,18-0,65 |

| Ванадий | 0,01-0,1 |

| Титан | 0,001-0,03 |

| Алюминий | 0,005-0,02 |

| Азот | 0,004-0,03 |

| Кальций | 0,0004-0,005 |

| Хром | 0,05-0,4 |

| Молибден | 0,003-0,1 |

| железо и неизбежные примеси | остальное |

Существенными недостатками стали являются низкая ударная вязкость, повышенная склонность к хрупкому разрушению и пониженная эксплуатационная стойкость, что обусловлено наличием титана в стали, низким содержанием ванадия, высокой концентрацией алюминия. Образующиеся карбонитриды титана резко снижают ударную вязкость и сопротивление хрупкому разрушению.

Низкая концентрация ванадия не обеспечивает образование требуемого количества карбонитридов ванадия, необходимого для дополнительного измельчения зерна и повышения прочностных свойств и хладостойкости стали.

Применение большого количества алюминия для раскисления стали совместно с кальцием приводит к загрязнению ее скоплениями алюминатов кальция, богатых глиноземом, снижающих контактно-усталостную прочность.

Наличие в стали серы и фосфора в больших количествах приводит к повышению соответственно красно- и хладноломкости стали.

Желаемым техническим результатом изобретения является повышение прочностных свойств и хладостойкости стали, что обеспечивает увеличение эксплуатационной стойкости рельсов.

Для достижения этого предложенная сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, азот, кальций, хром, молибден и железо, дополнительно содержит никель и один из элементов, выбранных из группы, включающей цирконий и РЗМ, при следующем соотношении компонентов (мас.%):

| Углерод | 0,83-0,95 |

| Марганец | 0,6-1,1 |

| Кремний | 0,3-0,7 |

| Ванадий | 0,08-0,15 |

| Алюминий | не более 0,005 |

| Азот | 0,012-0,02 |

| Кальций | 0,0005-0,005 |

| Хром | 0,05-0,5 |

| Молибден | 0,11-0,3 |

| Никель | 0,05-0,3 |

один из элементов, выбранных из группы, включающей цирконий и РЗМ:

| цирконий | 0,0005-0,005 |

| РЗМ | 0,0005-0,005 |

| железо и примеси | остальное, |

при этом количество примесей ограничено в следующем соотношении (мас.%):

| серы | не более 0,015 |

| фосфора | не более 0,020 |

| меди | не более 0,20 |

Заявляемый химический состав выбран, исходя из следующих условий. Выбранное содержание углерода обеспечивает повышение предела текучести, временного сопротивления разрыву, твердости и износостойкости стали. Переход к заэвтектоидным сталям приводит к уменьшению роста зерна аустенита по сравнению с доэвтектоидными сталями.

При содержании углерода менее 0,83% твердость на поверхности катания термически упрочненных рельсов сравнительно низкая и не превышает 363 НВ, на глубине 10 мм от поверхности катания - 352 НВ.

Рельсы из стали, содержащей более 0,95% С, имеют пониженную ударную вязкость при минус 60°С (0,15 МДж/м2). Введение Mn, V, Mo, Cr связано также с необходимостью повышения вязкости и износостойкости заэвтектоидной стали при рабочем контакте колесо-рельс и совместно с кремнием требуемую твердость на поверхности катания и по сечению головки рельса.

Повышение содержания кремния связано с необходимостью увеличения раскисленности стали при уменьшении содержания алюминия в ней, обеспечивающей повышение чистоты стали по включениям пластичных силикатов, которые снижают ударную вязкость. С увеличением содержания кремния при нагреве до температур менее 1000°С получается мелкое зерно.

Выбранное соотношение Mn, Si, Cr, Мо в стали, содержащей 0,83-0,95% С, обеспечивает снижение температуры превращения аустенита и получение более дисперсной структуры троостита по сравнению с сорбитом закалки.

Снижение содержания марганца по сравнению с прототипом обусловлено введением в сталь достаточных количеств хрома и молибдена для увеличения прокаливаемости и сопротивления ее износу. При этом заявляемые концентрации Ni и Cr, Мо исключают образование в микроструктуре верхнего бейнита, который не допускается в рабочей части головки рельса. Однако при содержании 0,83-0,95% С и высокой концентрации марганца (>1,1%) и отсутствии в стали хрома и молибдена в структуре термоупрочненных рельсов наблюдаются участки верхнего бейнита. Марганец способствует значительному измельчению зерна аустенита особенно в хромомарганцевой стали, уменьшает склонность к деформации, увеличивает прокаливаемость, уменьшает критическую скорость охлаждения.

В итоге заявляемые содержания Mn, Si, Cr, Мо, Ni обеспечивают требуемое снижение температуры превращения аустенита и образование структуры троостита, который имеет более высокую твердость и износостойкость, чем сорбит закалки.

Положительное влияние малых добавок хрома в том, что он, образуя карбиды, увеличивает сопротивление износу. В присутствии хрома увеличивается способность Mn, Мо, V сдерживать рост зерна аустенита.

В свою очередь молибден в стали увеличивает эффективность влияния хрома на ее прокаливаемость. Молибден замедляет выделение феррита и перлита, повышает растворимость азота в железе и сопротивление отпуску, измельчает зерно аустенита, увеличивает прочностные свойства, твердость, ударную вязкость и сопротивление износу в 1,5-2 раза. Измельчающее действие молибдена усиливается в присутствии марганца и хрома. Введение молибдена усиливает действие алюминия, снижение содержания которого не приведет к уменьшению сопротивления хрупкому разрушению. Легирование молибденом снижает склонность стали к отпускной хрупкости и порог хладноломкости и эффективно при производстве высокоуглеродистых сталей.

Введение никеля в заявляемых пределах обеспечивает наряду с алюминием и ванадием получение гарантированной ударной вязкости стали при положительных и отрицательных температурах. Его содержание до 0,05% не оказывает положительного влияния на ударную вязкость, а при концентрации более 0,3% эта характеристика не превышает определяемых величин. Кроме того, при содержании никеля более 0,3%, как и при такой же концентрации молибдена, возможно получение недопустимой в рельсах структуры верхнего бейнита, имеющего пониженную твердость и износостойкость, повышенную склонность к образованию контактно-усталостных дефектов (выщербин). Увеличение содержания никеля и молибдена сильно удорожает сталь.

Снижение содержания алюминия до 0,005% и модифицирование стали уменьшенным количеством кальция обеспечивает получение высокочистого металла по включениям алюминатов, приводит к образованию глобулярных неметаллических включений, к уменьшению их размеров и количества. Однако введение кальция более 0,005% приводит к загрязнению ее глобулями больших размеров и увеличивает стоимость стали. Кальций при концентрации менее 0,0005% практически не оказывает влияние на модифицирование включений.

Применение циркония в заявляемом составе стали связано с тем, что он измельчает структуру, модифицирует и восстанавливает окисные включения и способствует уменьшению загрязненности стали строчечными включениями хрупких силикатов. В заявляемую сталь он вводится в небольшом количестве для связывания кислорода, измельчения аустенитного зерна и повышения ударной вязкости. Раскислительная способность циркония велика и даже превышает соответствующие свойства алюминия.

Цирконий в небольшом количестве вводится в заявляемую сталь также потому, что она содержит малую концентрацию алюминия (до 0,005%) и может быть загрязнена пластичными силикатами, которые снижают ударную вязкость стали. Заявляемое содержание циркония достаточно и обеспечивает снижение содержания кислорода и исключает образование пластичных силикатов. При содержании циркония в стали менее 0,0005% его эффективность значительно снижается. Увеличение его содержания до 0,01% приводит к увеличению загрязненности стали оксидными включениями и к снижению технологической пластичности и ухудшению качества поверхности рельсов. Вместе с тем применение ванадия совместно с малыми добавками циркония позволяет отказаться от использования алюминия или уменьшить его расход для раскисления стали и получить металл, свободный от строчечных включений алюминатов и глобулярных включений большого размера.

Применение ванадия в стали обусловлено тем, что он как Сr, Мn, Мо увеличивает растворимость азота в металле, связывая его в прочные химические соединения (нитриды, карбонитриды ванадия), которые измельчают зерно аустенита и снижают склонность его к росту при нагреве.

Введение V, N в заявляемых пределах в сталь приводит к измельчению зерна аустенита до баллов 9-12 и снижению склонности его к росту при нагреве за счет образования дисперсных частиц карбонитридов ванадия, к повышению прочностных и вязкостных свойств и сопротивления хрупкому разрушению (хладостойкости). Однако без использования азота ванадий при больших концентрациях (>0,1%) снижает ударную вязкость, увеличивает хладноломкость стали. Ванадий повышает предел выносливости, способствует улучшению свариваемости.

В стали, содержащей не менее 0,012% N, оптимальная концентрация ванадия составляет 0,08-0,15%. Нижний предел содержания ванадия в стали выбран потому, что он начинает измельчать зерно при концентрации более 0,07%. Верхний предел содержания ванадия установлен исходя из того, что при увеличении его концентрации выше 0,15% относительная доля азота в карбонитриде ванадия падает, образуется карбонитрид, близкий по составу к карбиду ванадия, который снижает ударную вязкость.

Концентрация азота менее 0,012% в стали, содержащей менее 0,08% ванадия, не обеспечивает требуемый уровень прочностных свойств, ударной вязкости при минус 60°С и измельчение зерна аустенита. При увеличении содержания ванадия и азота в стали до заявляемых пределов возрастает количество карбонитридов в ней, обеспечивающих повышение прочностных свойств и хладостойкости. Однако при повышении азота более 0,0 2% возможны случаи пятнистой ликвации и "азотного кипения" (пузыри в стали).

Введение ванадия совместно с азотом позволяет также снизить расход алюминия при раскислении стали для уменьшения загрязненности ее включениями корунда, снижающими контактно-усталостную прочность рельсов.

Микролегирование стали РЗМ выбрано, исходя из следующих соображений.

Превосходя кальций по сродству к сере и кислороду, РЗМ обеспечивают очищение металла от вредных примесей (фосфора, серы), газов, неметаллических включений, их глобуляризацию. Более эффективная раскислительная и десульфурирующая способность РЗМ по сравнению с кальцием связана с тем, что они в процессе раскисления присутствуют в виде остаточных содержаний в металле и реагируют с растворенным кислородом во всем интервале кристаллизации. Связывая кислород и серу в тугоплавкие соединения, кристаллизующиеся в первую очередь и служащие дополнительными центрами кристаллизации, РЗМ измельчают структуру литой стали, способствуют очищению границ зерен литого металла.

Применение РЗМ наиболее эффективно для стали, разливаемой на МНЛЗ. Они повышают скорость затвердевания непрерывно литой заготовки на 15-20%, что приводит к уменьшению расстояния между дендритными осями первого порядка и увеличивают размеры зоны равноосных кристаллов.

Обеспечивая повышение чистоты стали по вредным примесям, изменение природы и глобуляризацию неметаллических включений, измельчение структуры литой стали, РЗМ повышают горячую пластичность металла, в результате снижается пораженность НЛЗ поверхностными дефектами (трещинами, рванинами) и растет выход годного.

Улучшая качество металла, РЗМ обеспечивают измельчение зерна аустенита, повышение пластических свойств и особенно ударной вязкости при отрицательных температурах. Поэтому микролегирование РЗМ целесообразно проводить на рельсовой стали, разливаемой на МНЛЗ на заготовки, имеющие меньшее сечение и подвергающиеся меньшей степени деформации, чем слитки.

Микролегирование стали РЗМ позволит повысить хладостойкость рельсов за счет более глубокого раскисления, повышения чистоты металла по оксидным и сульфидным включениям, глобуляризации сульфидов и исключения образования пластичных силикатов, снижающих сопротивление хрупкому разрушению.

Для этой цели наиболее эффективны малые добавки РЗМ, исключающие образование как пластичных силикатов, так и хрупких сульфосиликатов, содержащих окислы РЗМ.

РЗМ достаточно эффективно сдерживают рост зерна аустенита. В области высоких температур их действие превосходит действие ванадия и ниобия, что особенно важно при нагреве непрерывно литых заготовок рельсовой стали (до 1200-1250°С).

Малые добавки РЗМ вводятся в заявляемую сталь с целью дальнейшего снижения окисленности стали, содержащей незначительное количество алюминия (≤0,005%), исключения образования пластичных силикатов, повышения ударной вязкости и сопротивления хрупкому разрушению. Кроме того, поверхностная активность РЗМ позволяет замедлить темп роста зерна в том случае, если только количество их не оказывается достаточным для образования сегрегации и неоднородностей в стали. Количество РЗМ, находящихся в твердом растворе, способствует торможению роста зерна. Содержащееся в твердом растворе количество РЗМ вполне достаточно для измельчения зерна и повышения хладостойкости рельсовой стали.

Увеличение содержания РЗМ до 0,005% повышает ударную вязкость при отрицательных температурах.

Содержание РЗМ в стали более 0,007% приводит к образованию неоднородностей в ней. Кроме этого, при повышении концентрации РЗМ эффективность действия их на измельчение зерна ослабляется, вызывая увеличение темпов роста зерна. Микролегирование стали РЗМ увеличивает общую работу разрушения, при минус 60°С способствует повышению работы зарождения трещины.

Ограничение содержания меди, серы и фосфора выбрано с целью улучшения качества поверхности и повышения пластичности и вязкости стали. Кроме того, концентрация серы определяет красноломкость, фосфора - хладноломкость стали.

Заявляемый химический состав рельсовой стали обеспечивает получение высокопрочных, износо- и хладостойких трооститных рельсов повышенной контактно-усталостной выносливости при охлаждении их сжатым воздухом.

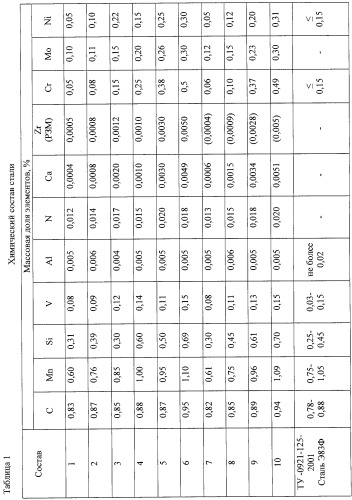

Сталь заявляемого состава (таблица 1) выплавляли в 100-тонной дуговой электросталеплавильной печи ДСП-100 И7 и разливали на МНЛЗ. Полученные заготовки нагревали и прокатывали по обычной технологии на рельсы типа Р65, которые подвергали закалке в масле с температуры 800°С и отпуску при 460°С. Приведенные в таблице 2 данные показывают, что механические свойства, твердость объемнозакаленных рельсов из заявляемой стали значительно выше, чем рельсов из стали Э83Ф [4]. Заявляемый химический состав рельсовой стали обеспечивает также высокий уровень пластических свойств и высокое сопротивление хрупкому разрушению (KCU-60°C≥0,2 МДж/м2). Повышение твердости, прочностных, пластических и вязкостных свойств рельсов увеличивает их износо- и хладостойкость, контактно-усталостную прочность и эксплуатационную надежность.

Список источников

1. А.с. СССР №1435650 Мкл С 22 С 38/16, 1987 г.

2. А.с. СССР №1239164 Мкл С 22 С 38/16, 1984 г.

3. А.с. СССР №1633008 А1 Мкл С 22 С 38/28, 1991 г.

4. ТУ 0921-125-2001 Рельсы железнодорожные повышенной износостойкости и контактной выносливости.

Сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, азот, кальций, хром, молибден и железо, отличающаяся тем, что она дополнительно содержит никель и один из элементов, выбранных из группы, включающей цирконий и РЗМ, при следующем соотношении компонентов, мас.%:

| Углерод | 0,83-0,95 |

| Марганец | 0,6-1,1 |

| Мремний | 0,3-0,7 |

| Ванадий | 0,08-0,15 |

| Алюминий | Не более 0,005 |

| Азот | 0,012-0,02 |

| Кальций | 0,0005-0,005 |

| Хром | 0,05-0,5 |

| Молибден | 0,11-0,3 |

| Никель | 0,05-0,3 |

один из элементов, выбранных из группы, включающей цирконий и РЗМ:

| Цирконий | 0,0005-0,005 |

| РЗМ | 0,0005-0,005 |

| Железо и примеси | - Остальное |

при этом количество примесей ограничено в следующем соотношении, мас.%:

| Серы | Не более 0,015 |

| Фосфора | Не более 0,020 |

| Меди | Не более 0,20. |