Способ создания окисных пленок

Иллюстрации

Показать всеИзобретение относится к наноэлектронике, микроэлектронике и может быть использовано в микроэлектронных и микроэлектромеханических системах, а также для создания микро-, нанопроцессоров и нанокомпьютеров. Способ заключается в том, что электрод подводят к поверхности подложки, затем на электрод подают отрицательный относительно точки поверхности подложки электростатический потенциал в течение промежутка времени, причем предварительно подложку помещают во влажную атмосферу и формируют на поверхности подложки адсорбированную пленку воды, после чего электрод подводят к поверхности подложки таким образом, что адсорбированная пленка воды смачивает электрод, приводят электрод в контакт с поверхностью подложки, а затем одновременно с подачей электростатического потенциала на электрод осуществляют на электрод воздействие силовым давлением относительно поверхности подложки. Технический результат: увеличение глубины проникновения в объем подложки (от 10 нм до 50 нм) диэлектрических участков окисных пленок. 16 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к наноэлектронике, микроэлектронике и может быть использовано в микроэлектронных и микроэлектромеханических системах, а также для создания микро-, нанопроцессоров и нанокомпьютеров.

Известен способ создания окисных пленок (J.A.Dagata, J.Schneir, H.H.Harary, С.J.Evans, M.Т.Postek, and J.Bennett, Appl.Phys.Lett. 56, pp.2001-2003 (1990)), заключающийся в том, что электрод подводят к поверхности подложки, затем на электрод подают отрицательный относительно точки поверхности подложки электростатический потенциал в течение промежутка времени, причем подложка помещена в атмосферу воздуха или кислорода, а электрод подводят к поверхности подложки достаточно близко, чтобы обеспечить протекание электрического тока в системе электрод - подложка порядка 3 нА, осуществляя тем самым анодное окисление. Затем электрод подводят к поверхности подложки в следующей точке и осуществляют анодное окисление. Для формирования рельефа электрод перемещают от точки к точке относительно поверхности подложки, при этом получаемая величина разрешения составляет 0,1 мкм и меньше. Электрод подводят к поверхности подложки достаточно близко, но при этом не осуществляют его контактирования с поверхностью подложки. Величина подаваемого на электрод электростатического потенциала составляет 1,7÷3,5 В. После формирования рельефа, являющегося до данной операции скрытым, проводят травление материала поверхности подложки, а сформированная окисная пленка служит в качестве маски. В способе используют полупроводниковые подложки Si. Травление осуществляют в HNO3:HOAc:HF с соотношением (5:3:3).

Недостатком данного известного способа является то, что техническое решение позволяет получать окисные пленки с малой, до 5 нм глубиной проникновения в объем подложки диэлектрических участков. Незначительная глубина проникновения диэлектрических участков в объем подложки связана с двумя факторами. Во-первых, существованием естественного окисла на поверхности подложки (полупроводника или металла), который является диэлектриком и существенно ограничивает определяющий эффективность локального анодного окисления электрический ток в системе электрод - подложка. Во-вторых, возникновением механических напряжений в объеме подложки при разрастании анодного окисла вследствие разных молярных объемов вещества подложки и его окисла. Механические напряжения, возникающие в объеме подложки при разрастании анодного окисла, ограничивают диффузию и соответственно дрейф ионов в зону реакции локального анодного окисления. При увеличении механического напряжения величина энергии активации диффузии ионов в объеме подложки возрастает, а это приводит к уменьшению коэффициента диффузии ионов, определяющего скорость реакции образования анодного окисла в объеме подложки. По мере увеличения глубины проникновения в объем диэлектрических участков механические напряжения в объеме подложки растут, а процесс дальнейшего роста диэлектрических участков при локальном анодном окислении по направлению в объем подложки прекращается. Незначительная глубина проникновения диэлектрических участков окисных пленок в объем подложки снижает ценность известного технического решения в отношении практической реализации, поскольку требует создания ультратонких пленок, сопряженного с трудностями и не всегда возможного, что дает возможность преобразовывать и использовать только ограниченное количество структур на основе полупроводников и металлов. Глубина проникновения диэлектрических участков окисных пленок в объем подложки полупроводника или металла определяет глубину возможного воздействия на структуру и на электрофизические свойства подложки с целью их изменения для практического применения.

Наиболее близким техническим решением к заявляемому является способ создания окисных пленок (патент США №5785838, МПК: 6 С 25 D 11/02), заключающийся в том, что электрод подводят к поверхности подложки, затем на электрод подают отрицательный относительно точки поверхности подложки электростатический потенциал в течение промежутка времени, причем подложка помещена в атмосферу кислородсодержащего газа, при этом кислородсодержащий газ адсорбирован на поверхности подложки, а величина радиуса электрода составляет 100 нм и менее, и электрод подводят к поверхности подложки достаточно близко, чтобы обеспечить протекание электрического тока в системе электрод - подложка, осуществляя тем самым анодное окисление. Затем электрод подводят к поверхности подложки в следующей точке и осуществляют анодное окисление. Для формирования рельефа электрод перемещают от точки к точке относительно поверхности подложки, при этом величина разрешения составляет 0,1 мкм и меньше. В атмосферу кислородсодержащего газа вводят частично пары воды. Величину электрического тока в системе электрод - подложка в процессе анодного окисления устанавливают и поддерживают на постоянном уровне посредством контролирования положения электрода относительно поверхности подложки. В способе осуществляют режим проточной атмосферы кислородсодержащего газа, причем скорость натекания газа на поверхность подложки контролируют в процессе анодного окисления. В качестве материала, из которого изготовлен электрод, используют проводящий алмаз. Электрод подводят к поверхности подложки достаточно близко, но при этом не осуществляют его контактирования с поверхностью подложки. Величина подаваемого на электрод электростатического потенциала составляет 8 В. После формирования рельефа, являющегося до данной операции скрытым, проводят травление материала поверхности подложки, при этом сформированная окисная пленка служит в качестве маски. В способе используют полупроводниковые подложки Si, Ge, GaAs или InP.

Недостатком данного известного технического решения является то, что способ позволяет получать окисные пленки с небольшой глубиной (6÷8 нм) проникновения в объем подложки диэлектрических участков. Ограничение глубины проникновения диэлектрических участков в объем подложки обусловлено, во-первых, существованием естественного окисла на поверхности подложки (полупроводника или металла), который, являясь диэлектриком, существенно ограничивает электрический ток в системе электрод - подложка, определяющий эффективность локального анодного окисления, а во-вторых, возникновением механических напряжений в объеме подложки при разрастании анодного окисла вследствие разных молярных объемов вещества подложки и его оксида. Механические напряжения, возникающие в объеме подложки при разрастании анодного окисла, ограничивают диффузию и соответственно дрейф ионов в зону реакции локального анодного окисления. При увеличении механического напряжения величина энергии активации диффузии ионов в объеме подложки возрастает, а это приводит к уменьшению коэффициента диффузии ионов, определяющего скорость реакции образования анодного окисла в объеме подложки. По мере увеличения глубины проникновения в объем диэлектрических участков механические напряжения в объеме подложки растут, процесс дальнейшего роста диэлектрических участков при локальном анодном окислении по направлению в объем подложки прекращается. Глубина проникновения диэлектрических участков окисных пленок в объем подложки полупроводника или металла определяет глубину возможного воздействия на структуру и на электрофизические свойства подложки с целью их изменения для практического применения. Малая глубина дает возможность преобразовывать и использовать на практике только ограниченное количество структур на основе полупроводников и металлов, так как требует создания ультратонких пленок, что сопряжено с трудностями и не всегда возможно. Этим определяется низкая востребованность известного способа в целях создания наноразмерных полупроводниковых структур.

Техническим результатом изобретения является увеличение глубины проникновения в объем подложки (от 10 нм до 50 нм) диэлектрических участков окисных пленок.

Технический результат достигается тем, что в способе создания окисных пленок, заключающемся в том, что электрод подводят к поверхности подложки, затем на электрод подают отрицательный относительно точки поверхности подложки электростатический потенциал в течение промежутка времени, причем предварительно подложку помещают во влажную атмосферу и формируют на поверхности подложки адсорбированную пленку воды, после чего электрод подводят к поверхности подложки таким образом, что адсорбированная пленка воды смачивает электрод, приводят электрод в контакт с поверхностью подложки, а затем одновременно с подачей электростатического потенциала на электрод осуществляют на электрод воздействие силовым давлением относительно поверхности подложки.

В способе положение электрода изменяют относительно поверхности подложки, подводят его к поверхности подложки в других точках, формируя рельеф окисной пленки, состоящей из отдельных диэлектрических участков.

В способе в качестве подложки используют пластины из полупроводника Si или GaAs или металла Ti или Al, на поверхности которых присутствует пленка естественного окисла.

В способе величина потенциала составляет величину 4÷10 В, а промежуток времени, в течение которого данный потенциал подают на электрод, составляет величину 10-5÷10 с.

В способе воздействие силовым давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой, больше необходимой для введения неупругих деформаций на данной поверхности или с силой, меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109 Н/м2.

В способе воздействие давлением осуществляют в постоянном режиме, то есть когда количество приведения электрода в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 1, или периодическом режиме, то есть когда количество приведения электрода в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 105÷107 с.

Сущность изобретения поясняется нижеследующим описанием и прилагаемыми фигурами:

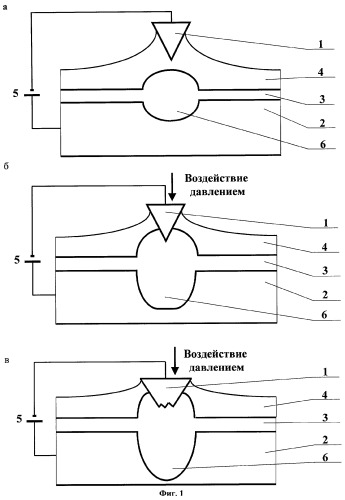

Фиг.1 - схема локального анодного окисления поверхности подложки, инициируемого электростатическим полем острозаточенной иглы, находящейся под отрицательным относительно окисляемой поверхности потенциалом: а - на малом от поверхности подложки расстоянии, б - в прижатом к поверхности подложки состоянии с недеформирующей поверхность силой (воздействие давлением), в - в прижатом к поверхности подложки состоянии с деформирующей поверхность силой (воздействие давлением), где 1 - острозаточенная игла, 2 - пластина полупроводника или металла, 3 - естественный окисел, 4 - пленка адсорбированной воды, 5 - источник питания, 6 - сформированный локальный анодный окисел.

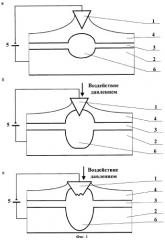

Фиг.2 - изображение рельефа на поверхности подложки GaAs, полученное атомно-силовой микроскопией, с линиями локального анодного окисления, сформированными при одном и том же электростатическом потенциале острозаточенной иглы относительно поверхности и одном и том же времени приложения этого потенциала в каждой точке, но при разных силах прижатия (воздействие силовым давлением) иглы к поверхности, где 7 - линия локального анодного окисления, полученная без приложения силы прижатия, 8 - линия локального анодного окисления, полученная с приложением силы прижатия в режиме царапания, когда и без приложения потенциала, за счет механической модификации имеет место формирование канавок на поверхности (неупругая деформация), 9 - линия локального анодного окисления, полученная с приложением силы прижатия, с упругодеформирующей поверхность силой, однако только в сочетании с приложением потенциала, вызывающей модификацию подложки с образованием локального анодного окисла.

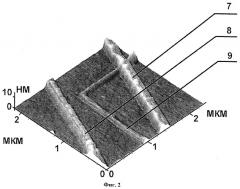

Фиг.3 - блок-схема для реализации предлагаемого способа на основе использования сканирующего зондового микроскопа, например атомно-силового, зонд которого, а именно острозаточенную иглу используют как электрод, где 1 - острозаточенная игла, 5 - источник питания, 10 - зонд, 11 - система позиционирования, 12 - лазер, 13 - фотодетектор, 14 - система обратной связи, 15 - блок обработки информации, 16 - измеритель влажности, 17 - подложка, 18 - ячейка контроля влажности, 19 - ячейка защиты от электромагнитных полей, 20 - виброшумоизолирующая ячейка.

В основе предлагаемого способа создания окисных пленок лежит локальная электрохимическая модификация поверхности электродом, например острозаточенной иглой сканирующего зондового микроскопа. Данным способом, перемещая электрод от точки к точке относительно поверхности подложки, изготавливают наноразмерные диэлектрические участки на поверхности подложки из полупроводникового материала или металла посредством локального анодного окисления во влажной атмосфере, причем на электрод, в качестве которого используют острозаточенную иглу, относительно поверхности подложки прикладывают кроме электростатического потенциала также и механическое давление, что увеличивает глубину локального анодного окисления и в результате глубину проникновения в объем подложки диэлектрических участков.

При реализации известного способа создания окисных пленок (см. фиг.1,а) к факторам, лимитирующим глубину локального окисления, относятся, во-первых, наличие естественного окисла 3 на поверхности пластины полупроводника или металла 2, являющегося диэлектриком, который ограничивает электрический ток в системе электрод - подложка, определяющий эффективность локального окисления, во-вторых, наличие механических напряжений в объеме подложки при разрастании анодного окисла, возникающих по причине разных молярных объемов вещества подложки и его оксида. В связи с этим сформированный локальный анодный окисел 6 характеризуется глубиной окисления поверхности подложки, составляющей не более 5÷8 нм.

Для устранения влияния факторов, ограничивающих глубину локального окисления, анодное окисление поверхности подложки электродом - острозаточенной иглой зондового микроскопа - проводят в сочетании с одновременным механическим воздействием. На электрод прикладывают одновременно механическое и электрическое напряжение. Прямое механическое воздействие на поверхность подложки острозаточенной иглой во время роста анодного окисла, с одной стороны, увеличивает проводимость естественного окисла на поверхности подложки за счет разрушения его структуры, а с другой стороны, позволяет снять механические напряжения в объеме анодного окисла.

К поверхности подложки, являющейся пластиной из полупроводника или металла 2, изначально покрытой пленкой естественного окисла 3, с пленкой адсорбированной воды 4, во влажной атмосфере подводят электрод - острозаточенную иглу 1, прижимают его с силой меньше необходимой для инициирования неупругих деформаций на поверхности подложки, при этом имеет место смачивание электрода адсорбированной на поверхности подложки водой (фиг.1,б). Посредством согласованного источника питания 5 на электрод - острозаточенную иглу 1 - подают отрицательный относительно точки поверхности подложки электростатический потенциал в течение определенного промежутка времени, например секунды. В результате на поверхности подложки в зоне непосредственно под острозаточенной иглой происходит инициация процесса анодного окисления, в котором пленка естественного окисла в зоне непосредственно под электродом разбухает как навстречу электроду, так и в объем подложки (фиг.1,б). Сформированный локальный окисел 6 имеет параметры, по величине превосходящие в известных технических решениях. Глубина локального анодного окисления поверхности подложки составляет при этом величину более 30 нм.

В предлагаемом способе электрод - острозаточенную иглу - прижимают к поверхности подложки как с силой меньше необходимой для инициирования неупругих деформаций на поверхности подложки (фиг.1,б), так и с силой больше необходимой для инициирования неупругих деформаций на поверхности подложки (фиг.1,в). В последнем случае глубина локального анодного окисления поверхности подложки составляет величину более 50 нм.

Максимальной высоты линии локального анодного окисления 10 нм достигают в режиме царапания поверхности (фиг.2), то есть когда электрод прижимают к поверхности подложки с силой больше необходимой для инициирования неупругих деформаций на поверхности подложки (фиг.1,в). В этом случае электрод прижимают к поверхности подложки с такой силой, что и без приложения инициирующего локальное анодное окисление потенциала на поверхности подложки получают канавки глубиной 1÷2 нм в результате разрушения естественного окисла. Второй по высоте линии локального окисления (фиг.2) в данном случае достигают при приложении к электроду как инициирующего локальное анодное окисление потенциала на поверхности подложки, так и прижимной силы (фиг.1,в), однако величина этой прижимной силы меньше величины, когда имеет место неупругая деформация поверхности подложки без приложения, инициирующего локальное анодное окисление потенциала. Минимальную высоту линии локального анодного окисления достигают при реализации известного способа (фиг.1,а), то есть без приложения дополнительных механических воздействий. В данном случае она в 3,4 раза меньше по высоте линии локального анодного окисления с максимальной высотой и в 1,6 раза меньше линии второй по высоте. Данные линии локального окисления (фиг.2) получены при одинаковых значениях инициирующего локальное анодное окисление потенциала и одинаковых временах приложения потенциала в каждой точке на подложке GaAs.

Глубина локального окисления, как показали прямые и косвенные методы ее определения, в предлагаемом способе прямо пропорциональна высоте локального анодного окисления и гарантированно достигает величины 30 нм в глубину полупроводника.

Реализацию предлагаемого способа осуществляют на основе использования зонда сканирующего зондового микроскопа, в частности атомно-силового микроскопа, зонд которого используют в качестве электрода - острозаточенной иглы (фиг.3). К поверхности подложки 17 подводят острозаточенную иглу 1, являющуюся частью зонда 10 атомно-силового микроскопа. Зонд 10 атомно-силового микроскопа фиксируют системой позиционирования 11, которая позволяет изменять его положение как в горизонтальной, так и в вертикальной плоскости относительно поверхности подложки 17. Определение позиции острозаточенной иглы 1 относительно поверхности подложки 17 осуществляют посредством лазера 12, луч которого, отраженный от поверхности зонда 10, регистрируют фотодетектором 13. Сигнал фотодетектора 13 подают через систему обратной связи 14 в блок обработки информации 15, посредством которого на основании обработанного сигнала осуществляется управление системой позиционирования 11. Согласованным источником питания 5 и измерителем влажности 16 проводят управление и измерение разности электростатического потенциала острозаточенной иглы 1 и поверхности подложки 17 и влажности атмосферы в ячейке контроля влажности 18. Для уменьшения влияния электромагнитных и механических помех на работу устройства используют металлическую заземленную ячейку защиты от электромагнитных полей 19 и виброшумоизолирующую ячейку 20.

Для того чтобы выполнялось условие наличия адсорбированной пленки воды на поверхности подложки, влажность в ячейке контроля влажности 18 поддерживают на уровне от 10% до 95%.

В предлагаемом способе осуществляют режим постоянного давления острозаточенной иглой 1 на поверхность подложки 17 посредством управления системой позиционирования 11 зонда 10 атомно-силового микроскопа или режим периодического давления острозаточенной иглой 1 на поверхность подложки 17 посредством управления системой позиционирования 11 зонда 10 атомно-силового микроскопа, осциллирующего на частоте собственных колебаний.

В качестве сведений, подтверждающих реализацию предлагаемого способа с достижением указанного технического результата, приводим нижеследующие примеры.

Пример 1

Подложку 17, в качестве которой используют пластину арсенида галлия с присутствующим на ее поверхности тонким слоем естественного окисла, помещают в ячейку контроля влажности 18 во влажную атмосферу (фиг.3). Формируют на поверхности подложки 17 адсорбированную пленку воды. Затем электрод, которым является острозаточенная игла 1 зонда 10 атомно-силового микроскопа, подводят к поверхности подложки 17 таким образом, что адсорбированная пленка воды смачивает острозаточенную иглу 1, и приводят ее в контакт с поверхностью подложки 17. После этого согласованным источником питания 5 подают отрицательный относительно точки поверхности подложки электростатический потенциал 10 В в течение 10 с и одновременно осуществляют на электрод воздействие силовым давлением в постоянном режиме, то есть когда количество приведения иглы 1 в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 1. Воздействие силовым давлением осуществляют путем прижима острозаточенной иглы 1 к поверхности подложки 17 с силой, которая по величине такова, что и без приложения на электрод инициирующего анодное окисление электростатического потенциала вызывает формирование на поверхности канавок глубиной 1÷2 нм, разрушая при этом слой естественного окисла, равной 109 Н/м2.

Положение электрода изменяют относительно поверхности подложки, подводят его к поверхности подложки в других точках, формируя рельеф окисной пленки, состоящей из отдельных диэлектрических участков (фиг.2, линия 8).

Глубина локального анодного окисления поверхности подложки составляет по величине 50 нм.

Пример 2

Подложку 17, в качестве которой используют пластину кремния с присутствующим на ее поверхности тонким слоем естественного окисла, помещают в ячейку контроля влажности 18 во влажную атмосферу (фиг.3). Формируют на поверхности подложки 17 адсорбированную пленку воды. Затем электрод, которым является острозаточенная игла 1 зонда 10 атомно-силового микроскопа, подводят к поверхности подложки 17 таким образом, что адсорбированная пленка воды смачивает острозаточенную иглу 1, и приводят ее в контакт с поверхностью подложки 17. После этого согласованным источником питания 5 подают отрицательный относительно точки поверхности подложки электростатический потенциал 4 В в течение 10-2 с и одновременно осуществляют на электрод воздействие силовым давлением в постоянном режиме, то есть когда количество приведения иглы 1 в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 1. Воздействие силовым давлением осуществляют путем прижима острозаточенной иглы 1 к поверхности подложки 17 с силой меньше необходимой для введения неупругих деформаций на данной поверхности, равной 107 Н/м2.

Положение электрода изменяют относительно поверхности подложки, подводят его к поверхности подложки в других точках, формируя рельеф окисной пленки, состоящей из отдельных диэлектрических участков.

Глубина локального анодного окисления поверхности подложки составляет по величине 10 нм.

Пример 3

Подложку 17, в качестве которой используют пластину арсенида галлия с присутствующим на ее поверхности тонким слоем естественного окисла, помещают в ячейку контроля влажности 18 во влажную атмосферу (фиг.3). Формируют на поверхности подложки 17 адсорбированную пленку воды. Затем электрод, которым является острозаточенная игла 1 зонда 10 атомно-силового микроскопа, подводят к поверхности подложки 17 таким образом, что адсорбированная пленка воды смачивает острозаточенную иглу 1, и приводят ее в контакт с поверхностью подложки 17. После этого согласованным источником питания 5 подают отрицательный относительно точки поверхности подложки электростатический потенциал 7 В в течение 10 с и одновременно осуществляют на электрод воздействие силовым давлением в периодическом режиме, то есть когда количество приведения иглы 1 в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 107. Воздействие силовым давлением осуществляют путем прижима острозаточенной иглы 1 к поверхности подложки 17 с силой меньше необходимой для введения неупругих деформаций на данной поверхности, равной 105 Н/м2.

Положение электрода изменяют относительно поверхности подложки, подводят его к поверхности подложки в других точках, формируя рельеф окисной пленки, состоящей из отдельных диэлектрических участков.

Глубина локального анодного окисления поверхности подложки составляет по величине 20 нм.

Пример 4

Подложку 17, в качестве которой используют пластину титана с присутствующим на ее поверхности тонким слоем естественного окисла, помещают в ячейку контроля влажности 18 во влажную атмосферу (фиг.3). Формируют на поверхности подложки 17 адсорбированную пленку воды. Затем электрод, которым является острозаточенная игла 1 зонда 10 атомно-силового микроскопа, подводят к поверхности подложки 17 таким образом, что адсорбированная пленка воды смачивает острозаточенную иглу 1, и приводят ее в контакт с поверхностью подложки 17. После этого согласованным источником питания 5 подают отрицательный относительно точки поверхности подложки электростатический потенциал 7 В в течение 10-5 с и одновременно осуществляют на электрод воздействие силовым давлением в постоянном режиме, то есть когда количество приведения иглы 1 в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 1. Воздействие силовым давлением осуществляют путем прижима острозаточенной иглы 1 к поверхности подложки 17 с силой, которая по величине такова, что и без приложения на электрод инициирующего анодное окисление электростатического потенциала вызывает формирование на поверхности канавок глубиной 1÷2 нм, разрушая при этом слой естественного окисла, равной 109 Н/м2.

Положение электрода изменяют относительно поверхности подложки, подводят его к поверхности подложки в других точках, формируя рельеф окисной пленки, состоящей из отдельных диэлектрических участков (фиг.2, линия 8).

Глубина локального анодного окисления поверхности подложки составляет по величине 30 нм.

Пример 5.

Подложку 17, в качестве которой используют пластину алюминия с присутствующим на ее поверхности тонким слоем естественного окисла, помещают в ячейку контроля влажности 18 во влажную атмосферу (фиг.3). Формируют на поверхности подложки 17 адсорбированную пленку воды. Затем электрод, которым является острозаточенная игла 1 зонда 10 атомно-силового микроскопа, подводят к поверхности подложки 17 таким образом, что адсорбированная пленка воды смачивает острозаточенную иглу 1, и приводят ее в контакт с поверхностью подложки 17. После этого согласованным источником питания 5 подают отрицательный относительно точки поверхности подложки электростатический потенциал 10 В в течение 10 с и одновременно осуществляют на электрод воздействие силовым давлением в периодическом режиме, то есть когда количество приведения иглы 1 в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 105. Воздействие силовым давлением осуществляют путем прижима острозаточенной иглы 1 к поверхности подложки 17 с силой меньше необходимой для введения неупругих деформаций на данной поверхности, равной 106 Н/м2.

Положение электрода изменяют относительно поверхности подложки, подводят его к поверхности подложки в других точках, формируя рельеф окисной пленки, состоящей из отдельных диэлектрических участков.

Глубина локального анодного окисления поверхности подложки составляет по величине 15 нм.

1. Способ создания окисных пленок с наноразмерным рельефом, заключающийся в том, что электрод подводят к поверхности подложки, затем на электрод подают отрицательный относительно точки поверхности подложки электростатический потенциал в течение промежутка времени, отличающийся тем, что подложку предварительно помещают во влажную атмосферу и формируют на поверхности подложки адсорбированную пленку воды, после чего электрод подводят к поверхности подложки таким образом, что адсорбированная пленка воды смачивает электрод, приводят электрод в контакт с поверхностью подложки, а затем одновременно с подачей электростатического потенциала на электрод осуществляют на электрод воздействие силовым давлением относительно поверхности.

2. Способ по п.1, отличающийся тем, что положение электрода изменяют относительно поверхности подложки, подводят его к поверхности подложки в других точках, формируя рельеф окисной пленки, состоящей из отдельных диэлектрических участков.

3. Способ по п.1, отличающийся тем, что в качестве подложки используют пластину из полупроводника Si или GaAs или металла Ti или Al, на поверхности которых присутствует пленка естественного окисла.

4. Способ по п.2, отличающийся тем, что в качестве подложки используют пластину из полупроводника Si или GaAs или металла Ti или Al, на поверхности которых присутствует пленка естественного окисла.

5. Способ по п.1, отличающийся тем, что величина потенциала составляет от 4 до 10 В, а промежуток времени, в течение которого данный потенциал подают на электрод, составляет от 10-5 до 10 с.

6. Способ по п.2, отличающийся тем, что величина потенциала составляет от 4 до 10 В, а промежуток времени, в течение которого данный потенциал подают на электрод, составляет от 10-5 до 10 с.

7. Способ по п.3, отличающийся тем, что величина потенциала составляет от 4 до 10 В, а промежуток времени, в течение которого данный потенциал подают на электрод, составляет от 10-5 до 10 с.

8. Способ по п.4, отличающийся тем, что величина потенциала составляет от 4 до 10 В, а промежуток времени, в течение которого данный потенциал подают на электрод, составляет от 10-5 до 10 с.

9. Способ по п.1, отличающийся тем, что воздействие давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой больше необходимой для введения неупругих деформаций на данной поверхности или с силой меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109 Н/м2.

10. Способ по п.2, отличающийся тем, что воздействие давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой больше необходимой для введения неупругих деформаций на данной поверхности или с силой меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109 Н/м2.

11. Способ по п.3, отличающийся тем, что воздействие давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой больше необходимой для введения непластических деформаций на данной поверхности или с силой меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109 Н/м2.

12. Способ по п.4, отличающийся тем, что воздействие давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой больше необходимой для введения непластических деформаций на данной поверхности или с силой меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109 Н/м2.

13. Способ по п.5, отличающийся тем, что воздействие давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой больше необходимой для введения непластических деформаций на данной поверхности или с силой меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109 Н/м2.

14. Способ по п.6, отличающийся тем, что воздействие давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой больше необходимой для введения непластических деформаций на данной поверхности или с силой меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109 Н/м2.

15. Способ по п.7, отличающийся тем, что воздействие давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой больше необходимой для введения непластических деформаций на данной поверхности или с силой меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109Н/м2.

16. Способ по п.8, отличающийся тем, что воздействие давлением осуществляют в постоянном или периодическом режиме путем прижима электрода к поверхности подложки с силой больше необходимой для введения непластических деформаций на данной поверхности или с силой меньше необходимой для введения неупругих деформаций на данной поверхности, по величине, равной от 105 до 109 Н/м2.

17. Способ по любому из пп.1-16, отличающийся тем, что воздействие давлением осуществляют в постоянном режиме, то есть когда количество приведения электрода в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 1, или периодическом режиме, то есть когда количество приведения электрода в контакт с поверхностью подложки в течение времени воздействия в данной точке равно 105÷107.