Устройство для обработки полупроводниковых пластин

Иллюстрации

Показать всеИспользование: в технике полупроводникового производства на операциях подготовки поверхности пластин, например, при химико-механической полировке с последующей отмывкой их. Техническим результатом изобретения является снижение трудоемкости изготовления устройства за счет уменьшения его габаритов. Сущность изобретения: устройство содержит механизм для химико-механической полировки, механизм вертикального перемещения с держателем для кассет, установленный с возможностью пошагового вертикального перемещения кассет, робот-манипулятор, снабженный захватом для пластин, два робота-перегрузчика пластин, установку отмывки пластин. Держатель для кассет механизма вертикального перемещения выполнен в виде полого вала, закрепленного на верхнем конце шлицевого вала с возможностью поворота его на 360° от привода, при этом на нижнем конце полого вала закреплены n приемных площадок для кассет, где 1<n≤4, причем оси приемных площадок для кассет развернуты друг относительно друга на 90°, а нижние стороны приемных площадок снабжены направляющими с пазами, аналогичными и соосными пазам кассет. Держатель с кассетами установлен в резервуар с моющим раствором, а захват для пластин робота-манипулятора выполнен в виде съемного кольца, на верхней части которого выполнен скос для размещения пластин и установлены ограничительные подпружиненные штифты. При этом захват для пластин робота-манипулятора снабжен форсунками, установленными сверху и снизу кольца. 3 ил.

Реферат

Изобретение относится к технике полупроводникового производства и может быть использовано для формирования многоуровневых межсоединений СБИС, в частности, для планаризации поверхности межслойного диэлектрика, межуровневого диэлектрика, для получения вертикальных проводников, диффузионно-барьерных слоев и адгезионных слоев на операциях подготовки поверхности пластин, например, при химико-механической полировке с последующей отмывкой их (гидромеханической, мегазвуковой и др.).

В настоящее время при формировании высоконадежных многоуровневых соединений СБИС с проектными нормами 0,5-0,35 мкм предъявляются жесткие требования к качеству обработки рабочей поверхности полупроводниковых пластин в процессе химико-механической полировки и последующей отмывки их.

Известные устройства для обработки полупроводниковых пластин путем химико-механического полирования и последующей очистки отличаются либо невысоким качеством обработки рабочей поверхности пластин [1], либо не обеспечивают возможность автоматизации процесса [2].

Устройство для химико-механической полировки пластин [3], содержащее полировальный стол, установленный между загрузочным и разгрузочным узлами с манипуляторами-перегрузчиками, узел отмывки, робот-манипулятор, перемещающийся от одной рабочей позиции к другой, имеет также существенные недостатки. Из-за линейного расположения узлов обработки оно имеет большие габариты занимаемой площади, что существенно для чистых комнат, а также имеет невысокую производительность.

Известна установка химико-механической полировки пластин, интегрированная с установкой двухсторонней отмывки пластин 6 DS-SP, Германия [4], содержащая устройство для химико-механической полировки пластин, устройство транспортирования, включающее механизм вертикального перемещения кассет, робот-перегрузчик для транспортировки пластин из кассет на приемный столик и обратно, робот для транспортировки пластин с приемного столика на позицию полировки и обратно, функции которого совмещены с функцией полировальной головки, робот-перегрузчик пластин с приемного столика на установку двухсторонней отмывки.

Недостатком данного устройства является большая занимаемая площадь, что связано с тем, что при транспортировке пластин роботом-перегрузчиком необходимы проходы между кассетами, между кассетами и позицией химико-механической полировки, учитывая, что диаметр полупроводниковых пластин составляет до 300 мм, что обуславливает большие линейные перемещения роботов.

Поскольку работа установки предназначена в «чистых» комнатах класса 10, то большие габариты устройства, с одной стороны, приводят к удорожанию помещения, так как требуют использования на нем мощного индивидуального фильтра с вентилятором, с другой, увеличивают материалоемкость и трудоемкость изготовления механизмов, а также затрудняют их монтаж. Все это приводит к удорожанию установки. Кроме того, наличие установки предварительной отмывки пластин увеличивает также габариты системы.

Из известных аналогов наиболее близким по технической сущности и достигаемому результату является установка для химико-механической полировки пластин, совмещенная с установкой отмывки [5].

Установка содержит полирующий станок (от одного до трех), четыре кассеты, компактно установленные в одну линию, снабженные индивидуальными механизмами вертикального перемещения. Транспортирование пластин из кассет на приемный столик, совмещенный с позицией контроля, осуществляется роботом-манипулятором, который линейно перемещается над кассетами. С приемного столика робот-перегрузчик переносит пластины на позицию химико-механической полировки, с которой второй робот-перегрузчик перемещает пластину на устройство отмывки после окончания операции полировки. Устройство отмывки обеспечивает только предварительную отмывку, позволяющую замедлить процесс окисления поверхности пластин от воздействия на нее остатков полировальной суспензии, что связано с повышенными требованиями при современном производстве интегральных схем с проектными нормами 0,5-0,35 мкм. А поскольку операции полировки и отмывки пластин разделены во времени и пространстве, то это не обеспечивает высокое качество обработки пластин.

Техническим результатом предложенного изобретения является снижение трудоемкости изготовления устройства за счет уменьшения габаритов его.

Технический результат достигается тем, что в устройстве для обработки полупроводниковых пластин, содержащем установку для химико-механической полировки, механизм вертикального перемещения с держателем для кассет, установленный с возможностью пошагового вертикального перемещения кассет, робот-манипулятор, снабженный захватом для пластин, два робота-перегрузчика пластин, установку отмывки пластин, держатель для кассет механизма вертикального перемещения выполнен в виде полого вала, закрепленного на верхнем конце шлицевого вала с возможностью поворота его на 360° от привода, при этом на нижнем конце полого вала закреплены n приемных площадок для кассет, где 1<n≤4, причем оси приемных площадок для кассет развернуты друг относительно друга на 90°, а нижние стороны приемных площадок снабжены направляющими с пазами, аналогичными и соосными пазам кассет, кроме того, держатель с кассетами установлен в резервуар с моющим раствором, а захват для пластин робота-манипулятора выполнен в виде съемного кольца, на верхней части которого выполнен скос для размещения пластин и установлены ограничительные подпружиненные штифты, при этом упомянутый захват снабжен форсунками, установленными сверху и снизу кольца.

Выполнение держателя механизма вертикального перемещения в виде полого вала, на нижнем конце которого закреплены n приемных площадок для кассет, позволяет использовать один механизм вертикального перемещения для n кассет.

Держатель, выполненный в виде полого вала и закрепленный на верхнем конце шлицевого вала с возможностью поворота его на 360° от привода, и развернутые относительно друг друга на 90° оси приемных площадок для кассет позволяют упростить устройство и использовать четыре кассеты сразу, что повышает производительность, а также обеспечивает надежную фиксацию кассет в положении загрузки-выгрузки пластин в механизм химико-механической полировки и выгрузки обработанной пластины из пазов приемной площадки держателя в установку отмывки.

Направляющие, выполненные на нижней стороне приемных площадок и снабженные пазами, аналогичными и соосными пазам кассет, позволяют использовать для загрузки и выгрузки пластины на операции химико-механической полировки одну и ту же кассету на одной и той же приемной площадке.

Установка держателя с кассетами в резервуаре с моющим раствором защищает нерабочую сторону пластины от воздействия полировальной суспензии в результате смачивания ее раствором, что сказывается на качестве обработки пластин.

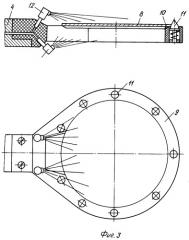

Выполнение захвата для пластин в виде кольца в принципе известно [6], однако выполнение скоса на кольце и ограничительных и подпружиненных штифтов является новым и обеспечивает надежную загрузку пластин на полировальную головку, снабженную вакуумным захватом. Две форсунки, установленные сверху и снизу кольца, омывают пластину с 2-х сторон, очищая ее от суспензии в процессе транспортировки, исключая таким образом окисление пластин.

Следовательно, предложенная совокупность признаков является новой и направлена на достижение нового технического результата, выражающегося в уменьшении габаритов устройства, снижении трудоемкости изготовления, повышении качества обработки.

Таким образом, предложенная совокупность признаков соответствует условиям патентоспособности: «новизна», «промышленная применимость».

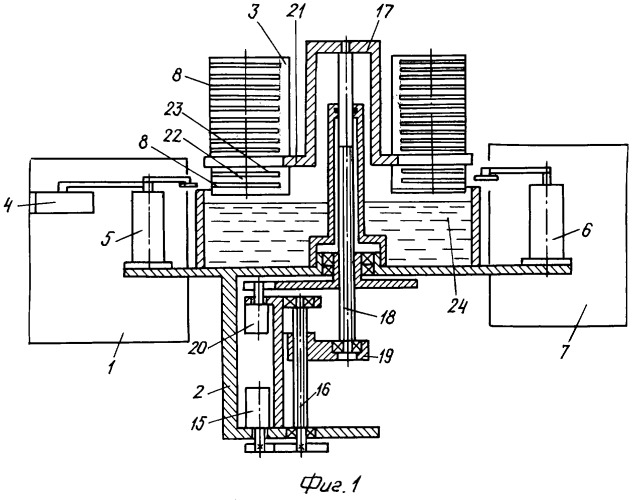

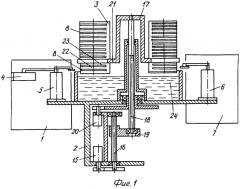

Сущность изобретения поясняется чертежами, где изображены:

на фиг.1 - схематично устройство для обработки полупроводниковых пластин;

на фиг.2 - вид устройства сверху;

на фиг.3 - захват робота-манипулятора.

Устройство для обработки полупроводниковых пластин (фиг.1, 2) состоит из механизма для химико-механической полировки 1, механизма вертикального перемещения 2, кассет 3, робота-манипулятора 4, роботов-перегрузчиков 5, 6, установки отмывки 7. Робот-манипулятор 4 предназначен для транспортировки пластин 8 от робота-перегрузчика 5 на позицию химико-механической полировки 1 и обратно. Захват для пластин (фиг.3) робота-манипулятора 4 выполнен в виде съемного кольца 9 (фиг.3) диаметром, соизмеримым с диаметром пластин. На верхней части кольца 9 по периферии выполнен скос 10 для размещения пластин 8 и установлены ограничительные штифты 11. Причем штифты 11 выполнены подпружиненными. Это обеспечивает свободную загрузку пластин на захват робота-манипулятора без перекосов и разрушения и свободный захват пластин полирующей головкой. Захват 9 снабжен двумя форсунками: верхней 12 и нижней 13, предназначенными для предварительной 2-сторонней отмывки пластин от полирующей суспензии после операции химико-механической полировки, что исключает окисление поверхности пластин во время ее переноса.

Механизм вертикального перемещения 2 предназначен для шагового перемещения кассет 3 в вертикальной плоскости с помощью привода 15, винтовой передачи 16. Держатель 17 для кассет 3 механизма вертикального перемещения 2 выполнен в виде полого вала, закрепленного на верхнем конце шлицевого вала 18 с возможностью поворота его на 360°. Шлицевой вал 18 нижним концом связан с гайкой винтовой пары 19 и с приводом поворота 20. Привод поворота 20 с помощью шлицов передает вращение валу 18. На нижнем конце полого вала закреплены n приемных площадок 21. Оси приемных площадок 21 развернуты друг относительно друга на 90°. На нижней стороне приемных площадок закреплены направляющие 22 с пазами 23, аналогичными и соосными пазам кассет. Количество приемных площадок (и кассет) выбирают из условия 1<n≤4.

Держатель 17 с кассетами 3 установлен в резервуар 24 с моющим раствором (типа 12%-ный водный раствор синтанола) для защиты пластин 8 от окисления обратной стороны при химико-механической полировке, так как смачивание пластин перед полировкой моющим раствором исключает подтравливание нерабочей стороны пластин полирующей суспензией.

Робот-перегрузчик 5 предназначен для переноса пластин из кассет 3 с помощью вакуумной присоски на захват робота-манипулятора и обратно в паз 23 направляющих 22.

Робот-перегрузчик 6 предназначен для переноса пластин, прошедших химико-механическую полировку, из паза 23 направляющих 22 на установку отмывки 7 (например, мегазвуковой) пластин.

Работа устройства происходит следующим образом. Кассеты 3 с кремниевыми пластинами 8 с диаметром 150-200 мм (фиг.1, 2) устанавливают на n приемных площадках 21 (где n=1÷4) держателя 17, выполненного в виде полого вала, когда он находится в верхнем положении. После загрузки кассет 3 держатель 17 опускают в резервуар 24 для смачивания пластин моющим раствором (12%-ный водный раствор синтанола) и поворачивают с помощью привода поворота 20 на позицию выдачи пластин 8. Кассеты 3, установленные на приемные площадки 21, поднимают на шаг для приема первой пластины роботом-перегрузчиком 5, который укладывает ее на скосы 10 захвата, выполненного в виде кольца 9, робота-манипулятора 4.

Робот-манипулятор 4 переносит пластину 8 на позицию химико-механической полировки 1. Под действием вакуума, созданного источником вакуума, полировальная головка (на фиг. не показано) захватывает пластину 8 с захвата, выполненного в виде кольца 9 робота-манипулятора 4. При этом подпружиненные штифты 11 опускаются вниз и пластина переносится на вращающийся с регулируемой скоростью (50÷275 об/мин) полировальный стол с абразивным материалом, на который подается полирующая суспензия, например Polishing: luru, тип Klebosol 1508-50, ф. Rodel. Пластина 8 зажимается между полировальным столиком и полировальной головкой, при вращении которых от привода (на фиг. не показан) со скоростью 4 об/мин пластина полируется в течение заданного времени (равного 1 мин).

После выполнения операции химико-механической полировки робот-манипулятор 4 переносит пластину к роботу-перегрузчику 5, омывая пластину с двух сторон форсунками 12 и 13 и очищая ее от суспензии в процессе транспортировки на позицию загрузки-выгрузки, исключая таким образом окисление пластины.

Привод 15 поднимает держатель 17с кассетами 3 на высоту, при которой робот-перегрузчик 5 переносит пластину 8, прошедшую химико-механическую полировку, в паз 23 направляющей 22. Привод 20 поворачивает держатель 17 с кассетами на 180°, и робот-перегрузчик 6 переносит пластину из паза 23 на установку отмывки 7. Затем держатель 17 с кассетами 3 снова поворачивается на 180° и опускается на заданную величину для переноса очередной пластины 8 на позицию обработки. Цикл повторяется до конца извлечения пластин из кассеты.

На предприятии изготовлен опытный образец устройства, проведены испытания. Результаты испытаний приведены в акте испытаний.

Промышленное использование устройства позволит повысить качество обработки пластин, уменьшить габариты его и снизить затраты, материалоемкость и трудоемкость изготовления механизмов и упростить их монтаж.

Источники информации

1. А.с. 1499622, H 01 L 21/302, 1984.

2. Патент РФ 2072585, H 01 L 21/302, 1997.

3. Патент США 5476414, В 23 В 7/02, 1995.

4. Установка химико-механической полировки пластин 6DS-SP с интегрированной установкой двухсторонней отмывки пластин/ Проспект ф. EURIS Microelectronik GmbH, Germany, 1999.

5. Установка химико-механической полировки пластин Symphony SMP и Symphony Interface с интегрированной установкой двухсторонней отмывки пластин/ Проспект ф. EURIS Microelectronik GmbH, Germany, 1999 (прототип).

6. Система для полировки и планаризации MECAPOL E2000 IIB/ Проспект ф. PRESI, Франция, 2000.

Устройство для обработки полупроводниковых пластин, содержащее механизм для химико-механической полировки, механизм вертикального перемещения с держателем для кассет, установленный с возможностью пошагового вертикального перемещения кассет, робот-манипулятор, снабженный захватом для пластин, два робота-перегрузчика пластин, установку отмывки пластин, отличающееся тем, что держатель для кассет механизма вертикального перемещения выполнен в виде полого вала, закрепленного на верхнем конце шлицевого вала с возможностью поворота его на 360° от привода, при этом на нижнем конце полого вала закреплены n приемных площадок для кассет, где 1<n≤4, причем оси приемных площадок для кассет развернуты относительно друг друга на 90°, а нижние стороны приемных площадок снабжены направляющими с пазами, аналогичными и соосными пазам кассет, кроме того, держатель для кассет установлен в резервуар с моющим раствором, а захват для пластин робота-манипулятора выполнен в виде съемного кольца, на верхней части которого выполнен скос для размещения пластин и установлены ограничительные подпружиненные штифты, при этом упомянутый захват для пластин снабжен форсунками, установленными сверху и снизу кольца.