Способ нанесения металлического покрытия на диэлектрическую подложку и устройство для его осуществления

Иллюстрации

Показать всеИзобретения относятся к плазменной технологии, в частности к способу и устройству для нанесения металлического покрытия на диэлектрическую подложку, и могут быть использованы для металлизации, размер области которой занимает небольшую часть общей поверхности подложки, элементов микромеханики, фильтров, линии задержки, интегральных микросхем и печатных плат. Способ заключается в катодном распылении материала помещенной в плазму мишени, на которую подано отрицательное смещение относительно плазмы, создаваемой в буферном газе сторонним генератором. Поперечный размер мишени близок к поперечному размеру слоя покрытия, мишень и подложку перемещают друг относительно друга с высокой точностью позиционирования. Скорость перемещения мишени относительно подложки выбирают таким образом, чтобы обеспечить заданную толщину слоя покрытия. Скорость напыления регулируют изменением напряжения на подложке и изменением мощности генератора плазмы. Устройство содержит вакуумную камер, средства откачки и напуска рабочего газа, генератор плазмы в рабочей камере, металлическую мишень, состоящую из напыляемого материала, подключенную к источнику напряжения, создающему отрицательное смещение на мишени, диэлектрическую подложку, на которую производится напыление. Мишень и подложка выполнены с возможностью перемещения с высокой точностью позиционирования друг относительно друга, размер мишени выбран значительно меньше размера подложки. В источнике плазмы использован индуктивный ВЧ-разряд. Технический результат заключается в уменьшении расхода материала мишени, увеличении точности установления толщины покрытия и улучшении качества покрытия за счет уменьшения давления рабочего газа и увеличения степени ионизации газа и распыляемого материала мишени. 2 н. и 14 з.п. ф-лы, 11 ил.

Реферат

Данное изобретение относится к оборудованию для плазменной технологии, в частности к устройствам для нанесения металлизации на устройства микромеханики, фильтры, линии задержки, интегральные микросхемы и печатные платы. В современной технологии стоит задача подвода внешних электрических сигналов к сформированным на диэлектрической подложке элементам, для чего необходимо нанесение контактных площадок и иногда проводников, причем область поверхности, занятая металлическим покрытием, составляет незначительную часть общей поверхности, а толщина наносимого слоя не превышает нескольких долей микрона. В качестве металла, используемого для нанесения контактов, обычно используются благородные металлы (золото, платина или серебро). В настоящее время для нанесения таких покрытий используются стандартные магнетронные распылительные устройства [1]. При этом металлическое покрытие наносится на всю поверхность подложки. Поэтому процесс формирования контактных площадок включает в себя необходимость травления слоев металла той части подложки, которая должна быть открытой. Необходимость снизить расходы драгметаллов на травление настолько актуальна, что были разработаны специальные процессы, исключающие нанесение толстых слоев металла на участки, которые должны быть свободными путем создания специальной структуры на поверхности подложки [2, 3]. Еще один недостаток магнетронных распылительных устройств связан с трудностями изменения рабочего режима (давления газа и тока разряда), который во многом определяется материалом мишени и величиной и пространственным распределением магнитного поля.

Кроме того, нанесение качественного покрытия магнетроном включает в себя обязательную очистку мишени перед нанесением покрытия на подложку, заключающуюся в распылении поверхностного слоя, содержащего нежелательные примеси, поглощенные поверхностью на заслонку. Процесс очистки может иметь намного большую продолжительность, чем непосредственное нанесения покрытия, составляющее иногда несколько секунд, так как требуемая толщина контактных площадок составляет десятые доли микрона и меньше. Малое время напыления создает проблему толщины наносимого слоя, так как существуют проблемы обрыва процесса напыления при использовании для этого как механических, так и электрических средств. Таким образом, существующая технология нанесения контактных площадок сопровождается большим непроизводительным расходом дорогого материала мишени.

В силу малой толщины наносимых покрытий альтернативой магнетронному распылению может быть катодное распыление в отсутствие магнитного поля [4]. Недостатком подобных устройств и реализуемых с их помощью способов напыления является существенное повышение давления рабочего газа (обычно аргона) в силу увеличения потерь заряженных частиц за счет дрейфа в постоянном электрическом поле, что приводит к понижению качества наносимого покрытия вследствие захвата примесей и многократного рассеяния атомов распыляемого металла в процессе его диффузии к подложке. Кроме того, в силу того, что подложка часто является диэлектриком, необходимо использование внешнего анода, на котором и будет осаждаться основная масса распыляемого металла. Использование диодных ВЧ-систем распыления [5], в которых подложка помещается на подложкодержатель, являющийся одним из электродов, в данном случае нежелательно, так как наличие ВЧ-полей вблизи подложки может привести к пробою диэлектрика. Кроме того, для исключения распыления подложки подложкодержатель должен иметь площадь много больше, чем мишень, что в свою очередь увеличивает непроизводительный расход материала. Попытка ограничить поток ионов за счет коллиматора не приводит к успеху в диодных системах, так как вызывает увеличение потерь заряженных частиц и повышение необходимых для поддержания разряда ВЧ электрического поля и давления рабочего газа.

Наиболее близким к рассматриваемому является способ нанесения покрытия в несамостоятельном газовом разряде [6]. В этом способе подложку располагают напротив мишени в плазме, созданной тлеющим разрядом в рабочем газе, и подают на мишень отрицательный потенциал, для того чтобы обеспечить отрицательные потенциал мишени относительно плазмы и распыление материала мишени.

Первой технической задачей, решаемой в данном изобретении, является уменьшение расхода материала мишени при нанесении металлического покрытия. Второй технической задачей - увеличение точности установления толщины напыленного слоя. Третьей технической задачей является улучшение качества напыляемого покрытия за счет уменьшения давления рабочего газа и увеличения степени ионизации газа и распыляемого вещества мишени. Четвертой технической задачей является увеличение срока работы без проведения технического обслуживания. Пятая техническая задача заключается в увеличении выхода годных изделий при нанесении покрытия на диэлектрическую подложку за счет защиты подложки от электромагнитных полей, генерируемых в плазме. Шестая техническая задача состоит в упрощении сбора вещества, распыляемого с мишени для его повторного использования в технологическом процессе. И, наконец, седьмая техническая задача состоит в локализации наносимого покрытия в заданных точках подложки для упрощения дальнейшего формирования топологии металлического покрытия с помощью последующих процессов фотолитографии и травления. Поставленные технические задачи решаются при выполнении следующих условий.

Первая и вторая технические задачи решаются тем, что в известном способе нанесения металлического покрытия на диэлектрическую подложку, включающем катодное распыление материала мишени, которую помещают в плазму, создаваемую в рабочем газе дополнительным источником, и на которую подают отрицательное смещение относительно плазмы, поперечный размер мишени выбирают в пределах от 0,2 мм до максимального из значений 5 мм и удвоенного поперечного размера покрытия, подложку располагают на расстоянии не менее 0,5 мм от мишени и не более длины свободного пробега атома мишени, а сумму расстояний от подложки до мишени и размера мишени в перпендикулярном к подложке направлении устанавливают не менее суммы толщин слоев пространственного заряда у мишени и подложки и не более максимальной из величин - поперечного размера покрытия и удвоенной суммы толщин слоев пространственного заряда у мишени и подложки, мишень и подложку перемещают друг относительно друга с точностью позиционирования не менее половины суммы поперечного размера покрытия и поперечного размера мишени, давление рабочего газа выбирают таким образом, чтобы расстояние между мишенью и подложкой было меньше длины свободного пробега атома мишени, а скорость перемещения мишени относительно подложки выбирают таким образом, чтобы обеспечить заданную толщину покрытия, при этом скорость напыления регулируют изменением напряжения на подложке и изменением мощности генератора плазмы.

Задача улучшения качества напыляемого покрытия за счет уменьшения давления рабочего газа и увеличения степени ионизации газа и распыляемого вещества мишени при дополнительном уменьшении расхода материала мишени при нанесении покрытия решается тем, что в способе по п.1 плазму создают с помощью индуктивного ВЧ-источника плазмы.

Задача дальнейшего улучшения качества напыляемого покрытия за счет уменьшения давления рабочего газа и увеличения степени ионизации газа и распыляемого вещества мишени при дополнительном уменьшении расхода материала мишени при нанесении покрытия решается тем, что в способе по п.2 плазму создают с помощью индуктивного ВЧ-источника плазмы, содержащего плоскую индуктивную спиральную антенну для возбуждения ВЧ-разряда, согласующее устройство и ВЧ-генератор, соединенные коаксиальным кабелем, причем расстояние между подложкой и индуктивной антенной устанавливают по крайней мере в два раза больше глубины проникновения ВЧ-поля в плазму в рабочем режиме l=c/ωPe, где с - скорость света, ωPe=(4πnее2/m)1/2 - плазменная частота, nе - плотность электронов в плазме в рабочем режиме (см-3), е, m - заряд (4,8·10-10 СГСЭq) и масса электрона (9,1·10-28 г).

Задача увеличения срока работы без проведения технического обслуживания ВЧ-источника плазмы решается также тем, что в способе по п.3 плоскую индуктивную спиральную антенну для возбуждения ВЧ-разряда заслоняют от мишени с помощью расположенного параллельно поверхности антенны рядом с мишенью и механически соединенного с ней диэлектрического экрана, размер которого в два раза превышает сумму расстояния от мишени до подложки и максимального размера мишени.

Задача увеличения срока работы без проведения технического обслуживания ВЧ-источника плазмы решается также тем, что в способе по п.2 подложку помещают на подложкодержатель и располагают последний в центральной части рабочей камеры между мишенью и антенной, на расстоянии от антенны по крайней мере в два раза больше глубины проникновения ВЧ-поля в плазму в рабочем режиме l=с/ωPe, где с - скорость света, ωPe=(4πnee2/m)1/2 - плазменная частота, nе - плотность электронов в плазме в рабочем режиме (см-3), е, m - заряд (4,8·10-10 СГСЭq) и масса электрона (9,1·10-28 г), экранируя антенну от распыленного вещества мишени.

Техническая задача увеличения выхода годных изделий решается тем, что в способе по п.5 используют металлический подложкодержатель, что позволяет дополнительно защитить подложку от ВЧ-поля, генерируемого антенной в момент поджига разряда.

Техническая задача улучшения локализации наносимого вещества в заданных точках мишени решается тем, что в способе по любому из пунктов 1-6 ограничивают поток распыляемого металла на подложку с помощью коллиматора, высота которого равна (0,5-2) суммы расстояния от мишени до подложки и размера мишени в направлении, перпендикулярном подложке, а расстояние между коллиматором и мишенью больше удвоенной толщины слоя пространственного заряда вблизи мишени и меньше суммы размера мишени в направлении, перпендикулярном подложке и удвоенной толщины слоя пространственного заряда вблизи мишени.

Техническая задача улучшения локализации наносимого вещества в заданных точках мишени решается тем, что в способе по любому из пунктов 1-6 подложку закрывают съемной маской с необходимой топологией.

Заявляется также устройство для реализации способа. Наиболее близким к заявляемому устройству является триодный плазменный реактор [4], стр.202. Реактор содержит рабочую камеру, выполненную из металла, средства откачки и напуска газа в рабочую камеру, источник плазмы в вакуумной камере, металлическую мишень, состоящую из напыляемого материала, подключенную к отрицательному полюсу источника постоянного напряжения, положительный полюс которого подключен к рабочей камере, и подложку, расположенную напротив мишени, на которую осуществляется напыление. Недостатками указанного устройства являются малая скорость напыления, связанная с небольшой плотностью электронов в газе, недостаточное качество покрытия, связанное с относительно высоким давлением рабочего газа, а также большой бесполезный расход материала мишени при работе с подложками, если металлическое покрытие должно занимать малую часть поверхности подложки.

Первая техническая задача изобретения решена тем, что в устройстве для нанесения металлического покрытия на диэлектрическую подложку, содержащем рабочую камеру, средства откачки и напуска рабочего газа, генератор плазмы, обеспечивающий возможность изменения плотности плазмы в рабочей камере, металлическую мишень, состоящую из напыляемого материала, подключенную к источнику напряжения, выполненному с возможностью регулировки напряжения и создания отрицательного смещения на мишени, диэлектрическую подложку, мишень имеет поперечный размер от 0,2 мм до 5 мм и удвоенного поперечного размера покрытия и расположена на расстоянии от подложки не менее 0,5 мм, а сумма расстояний от подложки до мишени и размера мишени в перпендикулярном к подложке направлении не менее суммы толщин слоев пространственного заряда у мишени и подложки в рабочем режиме и не более максимальной из величин - поперечного размера покрытия и удвоенной суммы толщин слоев пространственного заряда у мишени и подложки, мишень и подложка установлены с возможностью перемещения друг относительно друга с точностью позиционирования не менее половины суммы поперечного размера покрытия и поперечного размера мишени, а устройство выполнено с возможностью регулировки скорости перемещения мишени относительно подложки.

Задача улучшения качества напыляемого покрытия за счет уменьшения давления рабочего газа и увеличения степени ионизации газа и распыляемого вещества мишени решается тем, что в устройстве по п.9 в качестве источника плазмы использован индуктивный высокочастотный разряд.

Задача дополнительного улучшения качества напыляемого покрытия решается также тем, что в устройстве по п.10 источник плазмы содержит плоскую индуктивную спиральную антенну для возбуждения ВЧ-разряда, согласующее устройство и ВЧ-генератор, соединенные коаксиальным кабелем, причем расстояние между подложкой и индуктивной антенной превышает глубину проникновения ВЧ-поля в плазму в рабочем режиме l=с/ωPe не менее чем в два раза, где с - скорость света, ωPe=(4πnee2/M)1/2 - плазменная частота, nе - плотность электронов в разряде в рабочем режиме (см-3), е, m - заряд (4,8·10-10 СГСЭq) и масса электрона (9,1·10-28 г).

Задача увеличения срока работы без проведения технического обслуживания ВЧ-источника плазмы решается тем, что в устройство по п.11 введен дополнительно диэлектрический экран, размер которого в два раза превышает сумму расстояний от мишени до подложки и максимального размера мишени, расположенный между мишенью и антенной параллельно поверхности последней.

Задача увеличения срока работы без проведения технического обслуживания ВЧ-источника плазмы решается также тем, что в устройстве по п.11 подложка расположена на дополнительно введенном подложкодержателе, который помещен в центральной части рабочей камеры между мишенью и антенной.

Техническая задача увеличения выхода годных изделий решается тем, что в устройстве по п.13 подложкодержатель выполнен из металла.

Техническая задача улучшения локализации наносимого вещества в заданных точках мишени и сбора вещества мишени, распыляемого в рабочую камеру, решается тем, что в устройстве по любому из пунктов 9-14 дополнительно установлен коллиматор потока распыляемого металла, высота которого лежит в пределах от 0,5 до 2 суммы расстояний от мишени до подложки и размера мишени в направлении, перпендикулярном подложке, а расстояние между коллиматором и мишенью лежит в пределах между удвоенной толщиной слоя пространственного заряда вблизи мишени и суммы размера мишени в направлении, перпендикулярном подложке и удвоенной толщины слоя пространственного заряда вблизи мишени.

Техническая задача улучшения локализации наносимого вещества в заданных точках мишени решается также тем, что в устройстве по любому из пунктов 9-14 мишень закрыта съемной маской.

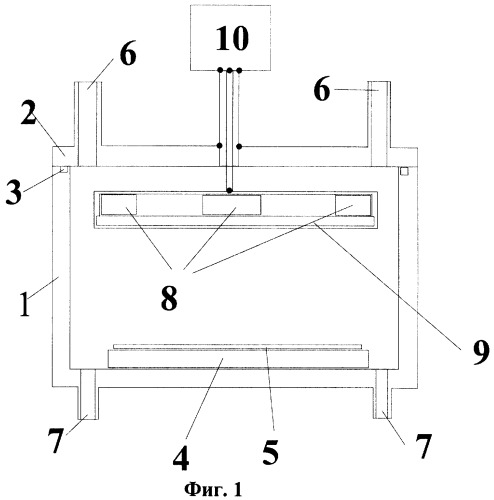

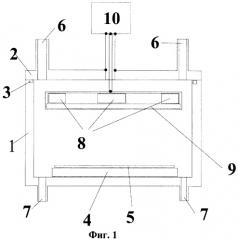

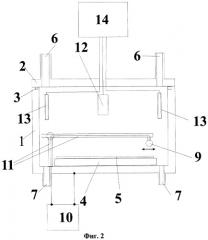

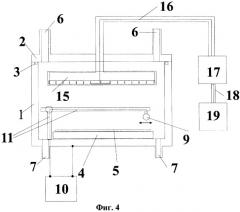

Изобретение иллюстрируется чертежами. Фиг.1 иллюстрирует стандартную магнетронную установку для нанесения металлических покрытий. Фиг.2 содержит общую схему устройства на базе триодного плазмохимического реактора, фиг.3 - вариант выполнения мишени и ее расположение над подложкой, фиг.4 - схему устройства на базе индуктивного ВЧ-разряда, фиг.5 - два варианта индуктивной антенны в виде однозаходной и многозаходной спиралей, фиг.6-10 - различные варианты устройства с использованием генератора плазмы на базе индуктивного ВЧ-разряда. На фиг.11 показана конструкция коллиматора для исключения нанесения металлизации на участки подложки, удаленные от мишени.

Рассмотрим сначала стандартное устройство нанесения покрытий (Фиг.1). В рабочей камере, состоящей из корпуса 1 и съемной крышки 2 с вакуумным уплотнением между ними 3, расположены подложкодержатель 4 и обрабатываемая подложка 5. Устройство содержит систему управления давлением газа в рабочей камере в виде системы напуска газа в камеру 6 и откачки газа 7. Магниты 8 создают магнитное поле на поверхности мишени 9, состоящей из распыляемого материала. Мишень подключена к отрицательному полюсу источника постоянного тока 10 и таким образом является катодом, положительный полюс которого соединен с рабочей камерой. Магнитное поле вблизи поверхности мишени представляет собой магнитную ловушку для электронов, эмиттируемых мишенью под действием бомбардировки ионами нейтрального газа, и приводит к существенному увеличению плотности плазмы. На мишень подается отрицательное напряжение, обычно от 400 до 1500 В в зависимости от материала и конструкции катода. Типичная величина магнитного поля составляет около 1 кГс в области максимума и 200 Гс в области минимума магнитного поля. Достижение более сильных полей существенно удорожает установку. Ларморовский радиус электрона в этом поле составляет около 0.01-0.05 см. Поперечный размер области распыления мишени должен быть много больше ларморовского радиуса (в противном случае неоднородное магнитное поле не приводит к образованию магнитной ловушки и использование магнитного поля бессмысленно), таким образом, область распыления обычно имеет размер 1-2 см. Диаметр мишени (или ее минимальный размер для плоской мишени) обычно превышает этот размер в 2-3 раза. Плотность ионного тока в области распыления составляет обычно около 40 мА/см2. При скорости напыления 2 мкм/мин требуемое время напыления металлического покрытия толщиной 0.1 мкм составляет около 2 секунд.

В заявляемом устройстве (Фиг.3, 4, 6-10) максимальный размер мишени 9 обычно не превышает 0.5 см вдоль любого из направлений, что позволяет существенно снизить массу и стоимость мишени. При этом использование магнитного поля по изложенным выше соображениям для увеличения разрядного тока и стабилизации разряда бессмысленно. В примере реализации изобретения, приведенном на фиг.2, разряд создается между катодом 12 и анодом 13, подключенными к внешнему блоку питания 14 и разнесенными возможно на большие расстояния для снижения рабочего давления газа в камере. Катод может быть выполнен холодным или накаленным для снижения напряжения на разряде. Распыляемая мишень 9, соединенная с отрицательным полюсом источника постоянного напряжения 10, помещается в камеру на системе держателей 11, обеспечивающих перемещение мишени вдоль поверхности подложки, с сохранением постоянного расстояния между мишенью и подложкой. Держатели 11 могут представлять собою плавающие (т.е. отключенные электрически от других элементов устройства) электроды или же могут быть выполнены из диэлектрика. Провод, соединяющий отрицательный полюс источника 10, проходит внутри держателей 11 и электрически изолирован от плазмы, заполняющей объем камеры. Давление в камере при реализации способа выбирают таким образом, чтобы распыляемые атомы мишени достигали подложки в режиме свободного пробега, т.е. длина свободного пробега распыленных атомов мишени превышала расстояние от мишени до подложки. Скорость распыления определяется ионным током на мишень, поэтому данное устройство позволяет регулировать скорость напыления покрытия с помощью регулировки тока между катодом 12 и анодом 13. Изменять скорость распыления мишени можно также изменением отрицательного напряжения на мишени, так как при этом изменяется коэффициент распыления [5].

Существенным для реализации данного изобретения является выбор поперечного размера мишени d, ее размера h в перпендикулярном к поверхности подложки направлении h и расстояния Н между мишенью и подложкой (Фиг.3). Рассмотрим сначала короткую мишень (h≪d). Форма поверхности последней, обращенная к подложке, может быть полусферической, или плоской, или иметь переходную форму. В первом случае поток распыленных атомов не зависит от направления, а во втором угловое распределение потока атомов от поликристаллической мишени может быть приближенно представлено функцией cosϕ [12], [13]. При оценке будем исходить из равномерного распределения, так как этот вариант представляет собой наихудший вариант реализации изобретения. Плотность напыления от тонкой, размером много меньше расстояния от подложки может быть оценена из простых геометрических соображений в предположении прямолинейности траекторий ионов

где r - расстояние от перпендикуляра к поверхности подложки, проходящего через центр симметрии мишени до точки наблюдения (Фиг.9), I0 - величина, которая характеризует скорость распыления вещества мишени. При больших r, когда больше длины свободного пробега атомов, плотность напыленных атомов падает, так как они рассеиваются на атомах рабочего газа и направление их движения изменяется. Размер, на котором плотность напыленных атомов падает в два раза, следует из (1)

Все приведенные рассуждения легко обобщаются на случай мишени, вытянутой вдоль направления наносимого покрытия.

Таким образом, при использовании тонких распыляемых мишеней наибольшая экономия вещества мишени будет иметь место, если расстояние между подложкой и мишенью будет составлять около 0,75 поперечного размера наносимого покрытия, типичный размер которого составляет обычно 100 мкм. Под поперечным размером покрытия здесь и далее понимается поперечный размер единичного элемента покрытия, т.е. проводника, контактной площадки и т.п.Если разные элементы различаются по размеру, под поперечным размером понимается поперечный размер элементов, занимающих наибольшую площадь на подложке. Однако существуют ограничения на величину минимального расстояния между мишенью и подложкой. Если расстояние между мишенью и подложкой будет меньше суммарной толщины слоев пространственного заряда соответственно у мишени и подложки, то плазма не будет проникать в пространство между подложкой и мишенью, таким образом, будет отсутствовать бомбардировка ионами поверхности мишени и ее распыление. Характерный размер слоя пространственного заряда можно оценить по формуле, полученной Ленгмюром в [14] для слоя пространственного заряда, содержащего только ионы

где LS - толщина слоя пространственного заряда, м, ε0 - диэлектрическая проницаемость вакуума, Ф/м, е - элементарный электрический заряд, К, М - масса иона, ϕ - напряжение на слое пространственного заряда. В, J≈neVS - плотность ионного тока на границе слоя пространственного заряда, А/м2, n - плотность заряженных частиц на границе плазмы и слоя пространственного заряда, м-3, - скорость ионного звука, м/с, k - постоянная Больцмана, Те - температура электронов, К. Последующие исследования [15], [16] показали, что формула (3) справедлива с точностью до 30% и не нуждается в существенной коррекции. Экспериментально размер слоя пространственого заряда может быть определен в процессе напыления как толщина области темного (не светящегося) пространства вблизи подложки и мишени. При температуре электронов в плазме 4 эВ, плотности тока J=3 мА/см2, что соответствует достаточно большой плотности электронов в разряде около 1011 см-3, и использовании аргона как рабочего газа из формулы (3) следует (м). Оценивая потенциал подложки относительно плазмы как потенциал плавающего электрода , получим, что толщина соответствующего слоя пространственного заряда составляет при указанных условиях около 0.017 см. Потенциал мишени относительно плазмы для обеспечения эффективного распыления мишени обычно лежит в пределах от 200 до 600 В. Оценивая толщину слоя пространственного заряда вблизи мишени, получим LM≅0,2 см. Таким образом, для эффективного распыления материала с торца мишени расстояние между мишенью и подложкой должно быть не менее 0,3 см. Тем не менее возможна реализация заявляемых как способа, так и устройства и при меньших расстояниях между торцом мишени и подложкой при использовании атомов металла, распыляемых с боковой поверхности мишени. При этом напротив торца мишени напыление практически отсутствует, так как торец распыляется мало, а для атомов, распыленных с боковой поверхности, сама мишень является экраном. Однако благодаря тому, что во время напыления происходит движение мишени относительно подложки, напыленными оказываются все области поверхности мишени, где это напыление необходимо. Область, где будет сосредоточена основная масса напыляемого вещества, будет иметь размер, близкий к сумме расстояний от подложки до мишени Н и длины мишени в направлении, перпендикулярном к поверхности мишени h. Для эффективного распыления атомов с боковой поверхности мишени длину последней в направлении, перпендикулярном поверхности подложки, следует сделать больше толщины слоя пространственного заряда вблизи мишени. Таким образом, соответствующий признак изобретения должен быть сформулирован следующим образом: сумма расстояния между подложкой и мишенью и длины мишени в направлении, перпендикулярном поверхности подложки, должна превышать размер слоя пространственного заряда в плазме в рабочем режиме. Для того чтобы исключить рассеяние ионов на атомах рабочего газа, сумма этих же расстояний должна превышать длину свободного пробега атомов распыляемого вещества в рабочем газе.

По конструктивным соображениям расстояние между подложкой и мишенью сложно сделать меньше 0,5 мм, так как необходимо обеспечить механическое перемещение мишени относительно подложки с сохранением расстояния Н. При расстояниях Н свыше 30 мм обычно плотность потока распыляемых атомов становится малой по сравнению с плотностью потока рабочего газа, при этом, как показывает эксперимент, качество покрытия падает.

Несмотря на то что наибольшая экономия материала мишени достигается при малых расстояниях между мишенью и подложкой порядка поперечного размера слоя металлического покрытия, требуемый технический результат (экономия материала по сравнению с прототипом) достигается и при больших расстояниях. К увеличению расстояния между мишенью и подложкой приходится прибегать также для уменьшения скорости напыления, что позволяет удлинить время напыления и тем самым повышает точность установления толщины напыляемого слоя.

Опыт работы показал, что использование мишеней размером менее 0,2 мм затруднительно, так как в процессе нанесения покрытия происходит изменение формы мишени и, следовательно, изменение скорости ее распыления.

Для мишени, поперечный размер которой d сравним с расстоянием до подложки, формула (1) должна быть изменена

Поскольку при увеличении размера мишени происходит эффективное увеличение размера напыляемой области на величину ширины мишени, для достижения максимальной экономии материала мишени ее максимальный размер поперечный размер не должен превышать удвоенного поперечного размера покрытия в тех случаях, когда это возможно, т.е. когда этот размер больше 0,2 мм. Тем не менее, достаточная экономия материала мишени достигается и в том случае, когда поперечный размер мишени составляет меньше 5 мм.

Еще одно ограничение конечная ширина области напыления металла накладывает на точность перемещения мишени относительно подложки. В соответствии с вышеизложенным она должна быть не менее половины суммы поперечного размера покрытия и поперечного размера мишени.

Суммируя сказанное, для достижения заданного технического результата поперечный размер мишени выбирают в пределах от 0.2 мм до максимального из значений 5 мм и удвоенного поперечного размера металлического покрытия. Расстояние от подложки до мишени выбирается не менее 0,5 мм, а сумма расстояний от подложки до мишени и размера мишени в перпендикулярном к подложке расстоянии не менее суммы толщин слоев пространственного заряда у мишени и подложки и не более максимальной из величин - поперечного размера металлического покрытия и удвоенной суммы упомянутых толщин.

Оценим необходимую скорость перемещения мишени относительно подложки. Пусть площадь мишени S составляет 1 мм2. При плотности тока ионов на мишень 3 мА/см2 поток ионов на 1 см2 поверхности составляет I=1.9·1016 ионов/с. При коэффициенте распыления, равном 1 [5], поток атомов металла, распыляемых мишенью в единицу телесного угла, будет равен W=IS/4π=1.4·1013 атомов/сек/стер. При коэффициенте захвата распыленных атомов подложкой, равном 1, и расстоянии между мишенью и подложкой Z=0,5 см количество напыленных атомов на единицу площади подложки будет равно N=W/Z2=5.6·1013 атомов/с. Считая для оценки, что мишень состоит из атомов серебра, можно заключить, что такой поток напыленных атомов соответствует скорости напыления V=Nμ/ρNA=10-9 см/с, или 0.1 Ангстрем/с. При необходимой толщине наносимого слоя 30 Å время напыления составляет около 5 мин. Оценивая характерный размер области напыления как Z=0,5 см, получим, что скорость движения мишени относительно подложки должна составлять около 3,6 м/час. Конечно, данная скорость может значительно варьироваться как в большую, так и в меньшую сторону в зависимости от условий распыления, взаимного расположения мишени и подложки и площади мишени.

Как следует из проведенного рассмотрения, создание плазмы в окрестности мишени возможно любым способом, в том числе с помощью тлеющего, дугового, высокочастотного или сверхвысокочастотного разряда. Поэтому в п.1 и в п.9 не указан конкретный тип используемого источника плазмы.

Использование триодной системы в оптимальном режиме может быть затруднено тем, что минимальное давление, при котором можно зажечь тлеющий разряд относительно высоко, так как потери заряженных частиц связаны с дрейфом заряженных частиц в электрическом поле. Относительно высокое давление газа в приводит к уменьшению скорости напыления металла, а также к ухудшению качества напыляемой пленки. Поэтому возможно улучшить качество наносимого покрытия, используя в качестве генератора плазмы индуктивный высокочастотный разряд. Кроме того, использование ВЧ-разряда позволяет повысить плотность электронов в плазме, что как следует из изложенного выше, приводит к уменьшанию размера слоев пространственного заряда у мишени и подложки и позволяет уменьшить размер области напыления металла на подложку. Поэтому возможно уменьшить как размер мишени, так и расстояние от мишени до подложки. При этом происходит сокращение области напыления металла, т.е. увеличивается доля использования материала мишени.

Пример использования ВЧ-разряда для генерации плазмы приведен на фиг.4. В этом способе плазма в разрядной камере создается с помощью индуктивной антенны 15. Конструкция антенн для возбуждения ВЧ-разряда в вакуумной камере описывалась в литературе неоднократно. В качестве примера можно использовать антенны, описанные в литературе [7-9]. Возможные варианты выполнения антенн на базе однозаходной и многозаходной спиралей приведены на фиг.5. Плотность электронов, которая может быть получена в камере диаметром 50 см при ВЧ-мощности 1 кВт и давлении нейтралов в камере 0.005 Top, достигает 1011 см-3 и более. Устройство кроме перечисленных выше элементов 1-11 содержит антенну 15, соединенную коаксиальным кабелем 16 с согласующим устройством 17. В свою очередь согласующее устройство 17 соединено коаксиальным кабелем 18 с высокочастотным (ВЧ) генератором 19. Поскольку мишень 9 отдалена от антенны 15 на значительное расстояние, напыление металла на диэлектрическое покрытие антенны 15 незначительно. Для того чтобы уменьшить амплитуду ВЧ-поля, которое может обусловить пробой диэлектрика подложки, в окрестности подложки подложку необходимо располагать на расстоянии от антенны, которое превышает глубину проникновения ВЧ-поля в плазму в рабочем режиме l=с/ωPe не менее чем в два раза, где с - скорость света, ωPe=(4πnee2/m)1/2 - плазменная частота, nе - плотность электронов в разряде в рабочем режиме (см-3), е, m - заряд (4,8·10-10 СГСЭq) и масса электрона (9,1·10-28 г). В системе СИ соответствующие формулы имеют вид l=с/ωPe, ωPe=(nee2/mε0)1/2, ε0 - абсолютная диэлектрическая проницаемость вакуума, с=3·108 м/с - скорость света, n - плотность электронов в окрестности антенны в рабочем режиме, м-3, m=9.1·10-31 кг - масса электрона, е=1.6·10-19 кулон-заряд электрона.

Как правило, плоская индуктивная антенна отделяется от вакуумной камеры диэлектрической крышкой. При этом распыляемый из мишени металл частично диффундирует в объем вакуумной камеры и осаждается на ее поверхности и поверхности этой крышки. При определенной толщине осажденного на экран слоя он сначала ухудшает эффективность, а затем нарушает работу антенны, что вынуждает проводить смену крышки, который обычно имеет сложную форму и большой размер. Для увеличения времени между двумя последовательными сменами крышки в вакуумную камеру можно ввести дополнительный экран, который в силу расположения вблизи мишени будет иметь гораздо меньший размер, чем крышка антенны для перехвата диффундирующих по вакуумной камере паров металла. Пример такого устройства приведен на фиг.6, где показано введение экрана 20 для перехвата атомов металла распыляемых мишенью 9 в направлении антенны 15. Экран может быть выполнен из диэлектрика, либо из металла, имеющего электрический контакт с держателями 11, либо являющегося плавающим электродом. Для перехвата большей доли испаряемого металла достаточно, чтобы размер экрана в два раза превышал сумму расстояний от мишени до подложки и максимального размера мишени.

Еще один вариант конструкции, предпочтительный с точки зрения простоты выполнения и однородности нанесения, приведен на фиг.7. В этом устройстве мишень 9 с экраном 20 закреплены неподвижно, а подложка 5, размещенная на подложкодержателе 4, перемещается по разрядной камере с помощью системы перемещения 21, которая может быть выполнена из диэлектрика либо из металла. В последнем случае она может быть выполнена в виде плавающего электрода или соединена с корпусом рабочей камеры 1.

Альтернативный вариант конструкции изображен на фиг.8. В нем неподвижная подложка размещена ближе к центру камеры на система крепления 22. Система крепления подложки 22 также как система перемещения 21 может быть выполнена из диэлектрика, либо из металла и в последнем случае она может быть выполнена в виде плавающего электрода или соединена с корпусом рабочей камеры 1. Подложку в данном случае крепят на подложкодержатель 4, который также используется для экранирования антенны от потока атомов распыляемых с мишени. Для исключения воздействия электрического поля антенны на подложку последняя должна быть удалена от антенны 15 на расстояние 1 не менее удвоенной глубины скин слоя l=с/ωPe, см. Для исключения влияния ВЧ-поля на стадии поджига разряда подложкодержатель 4 должен быть выполнен из металла. Мишень в данной конструкции устройства перемещается с помощью системы перемещения 11, описанной выше. В устройстве на фиг.9 мишень выполнена неподвижной, а подложка, расположенная ближе к антенне, чем мишень перемещается с помощью системы перемещения 21. В устройствах, изображенных на фиг.5-9, антенна помещена внутрь рабочей камеры. Она может быть также вынесена за ее пределы, как показана на фиг.10. В этом случае диэлектрическое окно, отделяющее антенну от рабочей камеры, должно быть уплотнено вакуумными уплотнениями 3.

Дальнейшее усовершенствование изобретения может быть связано с конструкцией узла мишени. Первое