Делительно-закаточная машина

Иллюстрации

Показать всеИзобретение относится к области пищевой промышленности, а именно к хлебопекарному оборудованию. Машина включает приемную воронку для подачи теста, питающие валки с механизмом регулирования угла поворота, поршневые камеры, в которые помещены нагнетательные поршни, формующие гильзы, сменную обойму с раскатывающими стаканами, скалки, ленточный транспортер с платками и приводной механизм. Приводной механизм выполнен в виде четырех пневмоцилиндров, штоки которых соединены соответственно с питающими валками, нагнетательными поршнями, сменной обоймой и ленточным транспортером. Пневмоцилиндры через электромагнитные пневмораспределители и герконы связаны с микропроцессором. Изобретение позволяет упростить конструкцию и повысить надежность работы машины. 2 ил.

Реферат

Предлагаемое изобретение относится к пищевой промышленности, в частности к хлебопекарному производству, а именно к хлебопекарному оборудованию.

Известна конструкция делительно-закаточной машины, которая предназначена для деления и закатки тестовых заготовок бубликов, баранок и сушек. Она состоит из поршневой коробки с приемной воронкой для теста, питающих валков с механизмом для регулирования угла поворота валков, сменных поршневых камер, в которых размещены нагнетательные поршни и формующие гильзы, сменной обоймы с раскатывающими стаканами, скалок, ленточного транспортера и приводного механизма. Рабочие органы машины приводятся в движение от электродвигателя, передающего движение через ременную передачу, цилиндрические пары шестерен главному валу, от которого передается движение через различные механизмы (кулачки, рычаги и др.) питающим валкам, нагнетательным поршням, ленточному конвейеру (Паспорт на универсальную делительно-закаточную машину для бараночных изделий Б-4-58000000 ПС, Курганмашзавод, 1995 г.).

Недостатком указанной делительно-закаточной машины является сложность конструкции и большая металлоемкость.

В качестве прототипа выбрана конструкция делительно-закаточной машины, разработанная ВНИИХПа.

Она состоит из поршневой коробки с приемной воронкой для теста, питающих валков с механизмом регулирования угла поворота валков, сменных поршневых камер, в которых размещены нагнетательные поршни и формующие гильзы, сменной обоймы с раскатывающими стаканами, скалок, ленточного транспортера, механизма укладки тестовых заготовок баранок на доски и приводного механизма. Рабочие органы машины приводятся в движение от электродвигателя, передающего движение через ременную передачу, цилиндрические пары шестерен главному валу. На главном валу закреплен пазовый кулак, в пазу которого перемещается ролик, сидящий на оси, укрепленной на двуплечем рычаге. Рычаг качается на оси и состоит из двух частей, соединенных пальцем. Верхняя часть рычага двумя тягами соединена с осями, соединяющими попарно нагнетательные поршни. Во время нагнетания теста усилие от рычага передается поршням через винт и тяги. При обратном качании рычага усилие, обеспечивающее перемещение нагнетательных поршней, воспринимается винтом.

Сменная обойма, в которой установлены раскатывающие стаканы, приводится в движение от механизма, состоящего из кулака, закрепленного на главном валу, и рычага, на конце которого на оси находится ролик. Рычаг закреплен на валу, на том же валу посажен рычаг, соединенный тягой с малым плечом одного из рычагов, установленных на валу. Рычаги верхними концами соединены шарнирно с траверсой, в которой закреплена сменная обойма. Профиль паза кулака обеспечивает возвратно-поступательное движение раскатывающих стаканов с соответствующей величиной хода их в период закатки заготовок теста.

Питающие валки приводятся в периодическое вращение через пару цилиндрических шестерен и храповой механизм, который связан с тягой рычагом, закрепленным на валу, получающим движение от пазового кулака.

При движении раскатывающих стаканов вперед питающие валки вращаются, при движении в обратном направлении - валки неподвижны. Таким образом, за один цикл питающие валки производят две подачи теста в рабочие камеры.

Ленточный транспортер перемещается с постоянной скоростью и приводится в движение от главного вала через цепную передачу и пару цилиндрических шестерен.

Недостатком прототипа, как и аналога, является сложность конструкции и большая металлоемкость. Большое количество механических передач приводит к ненадежности в работе всей машины.

Задачей, решаемой изобретением, является упрощение конструкции, снижение металлоемкости и повышение надежности работы машины.

Поставленная задача решается с помощью предложенной конструкции делительно-закаточной машины, которая включает приемную воронку для теста, питающие валки с механизмом регулирования угла поворота, поршневые камеры, в которых размещены нагнетательные поршни, формующие гильзы, сменную обойму с раскатывающими стаканами, скалки, ленточный транспортер с платками и приводной механизм, который выполнен в виде четырех пневмоцилиндров, штоки которых соединены соответственно с питающими валками, нагнетательными поршнями, сменной обоймой и ленточным транспортером, при этом пневмоцилиндры связаны с микропроцессором через электромагнитные пневмораспределители и герконы.

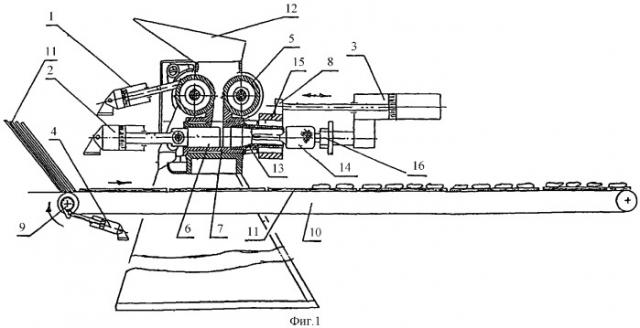

Делительно-закаточная машина представлена на фиг.1. Она состоит из пневмоцилиндров 1, 2, 3, 4, которые соединены соответственно с питающими валками 5, нагнетательными поршнями 6, размещенными в поршневых камерах 7, сменной обоймой 8 и через храповой механизм 9 с ленточным транспортером 10, на котором уложены платки 11. Машина снабжена также приемной воронкой для теста 12, формующими гильзами 13, скалками 14. Сменная обойма 8 снабжена раскатывающими стаканами 15. Для сбрасывания заготовок машина имеет сбрасыватели 16.

Работает делительно-закаточная машина следующим образом. Пневмоцилиндры 1, 2, 3 приводят в движение исполнительные механизмы - питающие валки 5, нагнетательные поршни 6 и раскатывающие стаканы 15, установленные в обойме 8. Куски теста загружаются в приемную воронку 12. Питающие валки 5, поворачиваясь навстречу друг другу, подают тесто в поршневые камеры 7. В это время нагнетательные поршни 6 находятся в крайнем левом положении (поршень пневмоцилиндра 1 находится также в крайнем левом положении). При движении поршней слева направо тесто выжимается в виде кольцевых заготовок через кольцевые щели, которые образованы выходными концами формующих гильз 13 и плечиками скалок 14, закрепленных в гильзах. После выпрессовывания заготовок раскатывающие стаканы 15 начинают перемещаться и освобождают цилиндрические ножи, которые отрезают заготовки от общей массы теста и одновременно немного сдвигают их по скалкам 14. Сменная обойма 8, продолжая двигаться вправо, захватывает заготовки и зажимает их между своей внутренней поверхностью и поверхностью скалок 14. Затем производится закатка заготовок на скалках 14-трехкратным возвратно-поступательным движением раскатывающих стаканов 15 вдоль скалок 14. При третьем движении, происходящем слева направо, раскатывающие стаканы 15 проходят больший путь и скатывают заготовки баранок со скалок 14, оставляя их на выходе в стаканах. При дальнейшем движении в этом направлении стаканы встречают на своем пути сбрасыватели 16, выталкивающие заготовку на ленту транспортера 10. Раскатывающие стаканы 15, возвращаясь в крайнее левое положение, отводят цилиндрические ножи в исходное положение. После этого цикл работы машины повторяется.

Пневмоцилиндр 4 через храповой механизм 9 приводит в движение ленточный транспортер 10, который имеет периодическое шаговое движение. На ленту транспортера 10 укладывают платки 11, которые перемещаются в зону загрузки. Платки 11, заполненные тестовыми заготовками, вручную перекладываются с транспортера 10 в шкаф окончательной расстойки.

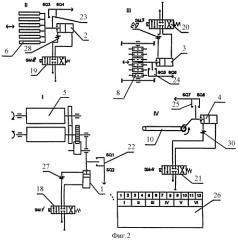

Движение пневмоцилиндров 1, 2, 3, 4 происходит по алгоритму, который задает микропроцессор, связанный через электромагнитные пневмораспределители и герконы с пневмоцилиндрами 1, 2, 3, 4. На фиг.2 изображена кинематическая схема привода предложенной делительно-закаточной машины. Движение исполнительных механизмов разделено на четыре блока: движение питающих валков 5, движение нагнетательных поршней 6, движение сменной обоймы 8 с раскатывающими стаканами 15, движение ленточного транспортера 10.

Каждый блок включает в себя пневмоцилиндр 1 (2, 3, 4), который управляется электромагнитным пневмораспределителем ЭМ1 (ЭМ2, ЭМ3, ЭМ4) поз.18, 19, 20, 21 и герконы конечных и промежуточных положений пневмоцилиндров (SQ1-SQ10) поз.22, 23, 24, 25.

Сигналы от герконов SQ1-SQ10 поступают в микропроцессор 26, который вырабатывает управляющие сигналы, поступающие на электромагнитные пневмораспределители ЭМ1-ЭМ4, которые, в свою очередь, управляют работой пневмоцилиндров 1, 2, 3, 4.

Для изменения скорости движения пневмоцилиндров 1, 2, 3, 4 в штоковой магистрали каждого цилиндра установлены дроссели 27, 28, 29, 30.

Делительно-закаточная машина, включающая приемную воронку для подачи теста, питающие валки с механизмом регулирования угла поворота, поршневые камеры, в которых помещены нагнетательные поршни, формующие гильзы, сменную обойму с раскатывающими стаканами, скалки, ленточный транспортер с платками и приводной механизм, отличающаяся тем, что приводной механизм выполнен в виде четырех пневмоцилиндров, штоки которых соединены соответственно с питающими валками, нагнетательными поршнями, сменной обоймой, ленточным транспортером, а пневмоцилиндры через электромагнитные пневмораспределители и герконы связаны с микропроцессором.