Способ изготовления монокристаллических кремниевых пластин

Иллюстрации

Показать всеИзобретение относится к обработке выращенных методом Чохральского монокристаллов кремния и может быть использовано при изготовлении монокристаллических кремниевых пластин - элементов солнечных батарей и интегральных схем. Способ изготовления монокристаллических кремниевых пластин предусматривает псевдоквадратирование монокристалла кремния с последующим шлифованием ребер псевдоквадратированного слитка, резку монокристаллов на пластины. Шлифование ребер осуществляют поочередно, при этом шлифование каждого из ребер осуществляют послойно в направлении движения обрабатывающего инструмента параллельно продольной оси слитка. Изобретение позволит повысить качество монокристаллических кремниевых пластин за счет обеспечения сохранности приконтурного массива обрабатываемой зоны слитка и выход годных пластин при снижении потерь материала (кремния) при обработке слитка. 2 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к обработке выращенных методом Чохральского монокристаллов кремния и может быть использовано при изготовлении монокристаллических кремниевых пластин - элементов солнечных батарей и интегральных схем.

Для более эффективного использования площадей, занимаемых модулями, состоящими из кремниевых пластин, последним обычно придают форму псевдоквадрата - фигуры, у которой все стороны равны, противоположные стороны параллельны, а смежные стороны сопряжены по дуге.

Известен способ изготовления полупроводниковых кремниевых пластин, который предусматривает калибровку слитка (обработку слитка алмазным кругом до требуемого диаметра), после чего производят псевдоквадратирование слитка путем срезания четырех сегментов слитка отрезными дисками с алмазной режущей кромкой. Псевдоквадратированный слиток подвергают операции торцовки и снятию фаски с острых граней слитка, после чего осуществляют резку слитка на пластины (Нашельский А.Я. «Технология специальных материалов электронной техники», 1993, с.241-242).

При калибровке слитка до заданного диаметра слиткам придают строго цилиндрическую форму. Однако калибровка исходного слитка осуществляется со значительными (до 10% от веса заготовки) потерями обрабатываемого материала.

Частично указанные недостатки были устранены в способе изготовления монокристаллических кремниевых пластин, в котором калибровку слитка осуществляют после его псевдоквадратирования (RU 2186887 С2, 10.08.2002).

В данном способе операцию псевдоквадратирования осуществляют путем продольного срезания горбуш слитка одним, двуми или четырьмя алмазными дисками одновременно, в зависимости от применяемого типа оборудования. Псевдоквадратированный слиток подвергают калибровке на круглошлифовальных или торцевых станках при вращении псевдоквадратированного слитка. При этом ошлифовывается до заданного диаметра только скругленная поверхность псевдоквадратированного слитка. Затем производят стандартные операции торцовки слитка и снятия фаски с его острых граней, после чего осуществляют резку слитка на пластины.

Хотя в данном способе удается существенно уменьшить потери кремния при обработке слитков, качество полученных пластин и выход годных пластин при этом снижается по следующим причинам.

При калибровке вращающегося квадратированного слитка большую часть времени инструмент работает вхолостую, не соприкасаясь с калибруемым слитком, за время холостого прохода скорость вращения алмазного инструмента увеличивается, что приводит к заваливанию части дуги по направлению вращения калибруемого слитка и может приводить к образованию микротрещин и сколов при соприкосновении инструмента с калибруемым псевдоквадратированным слитком.

Основным параметром выбраковывания слитков при калибровке псевдоквадартов является нарушение осевой симметричности слитка, возникающее вследствие несоосной выставки слитка относительно обрабатывающего инструмента.

Еще одним негативным последствием обработки слитка по данному известному способу является значительная глубина поперечно ориентированного нарушенного слоя, что приводит в дальнейшем к получению брака при резке обработанного слитка на пластины (например, при выходе режущего алмазного круга из обработанного монокристалла происходит скол, уходящий вглубь пластины за пределы минимального допуска).

Техническим результатом предложенного способа является повышение качества монокристаллических кремниевых пластин за счет обеспечения сохранности приконтурного массива обрабатываемой зоны слитка, повышение выхода годных пластин при снижении потерь материала (кремния) при обработке слитка.

Указанный технический результат достигается за счет того, что в способе изготовления монокристаллических кремниевых пластин, предусматривающем псевдоквадратирование монокристалла кремния с последующим шлифованием ребер псевдоквадратированного слитка, резку монокристаллов на пластины, шлифование ребер осуществляют поочередно, при этом шлифование каждого из ребер осуществляют послойно в направлении движения обрабатывающего инструмента параллельно продольной оси слитка.

Кроме того, шлифование каждого из ребер осуществляют алмазным инструментом, профиль рабочей поверхности которого соответствует заданному профилю обрабатываемого ребра.

Кроме того, шлифование каждого из ребер осуществляют с уменьшением шага подачи шлифовального инструмента.

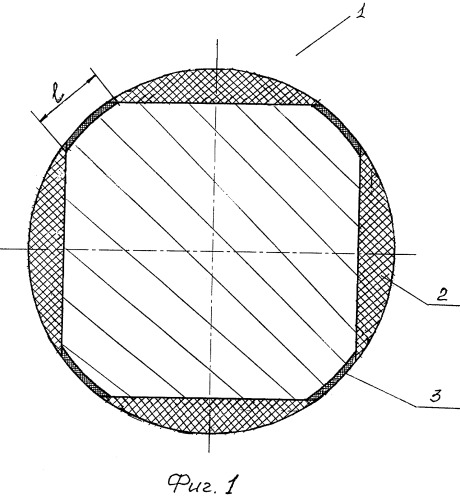

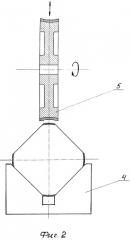

Предложенный способ иллюстрируется следующими чертежами, где на фиг.1 изображено поперечное сечение обрабатываемого слитка, на фиг.2 изображена схема операции шлифования одного из ребер предварительно отквадратированного слитка, на фиг.З представлена схема измерения различных показателей шероховатости слитка после его обработки.

Способ осуществляется следующим образом.

С исходным некалиброванным цилиндрическим слитком 1 (фиг.1) монокристалла кремния, выращенным по методу Чохральского производили операцию псевдоквадратирования путем попарного срезания четырех сегментов 2 слитка параллельно геометрической оси, после чего производили шлифование ребер псевдоквадратированного слитка до заданного размера фаски, снимая при этом слой 3. После этого производили резку монокристаллов на пластины.

Шлифование ребер осуществляли поочередно, установив слиток на рабочем столе плоскошлифовального станка на две закрепленные на рабочем столе призмы 4, выставленные для обеспечения строгого горизонтального положения слитка. Шлифование каждого из ребер осуществляли послойно в направлении движения обрабатывающего шлифовального инструмента 5 параллельно продольной оси слитка.

Шлифование каждого из ребер осуществляли алмазным обрабытывающим шлифовальным инструментом 5, профиль рабочей поверхности которого соответствует заданному профилю обрабатываемого ребра с уменьшением шага подачи шлифовального инструмента.

Предложенный способ предполагает новое построение технологического процесса получения полупроводниковых пластин с высоким выходом годных пластин.

Ниже приведен конкретный пример осуществления предложенного способа.

Пример

Для обработки брали исходный некалиброванный цилиндрический слиток 1 (фиг.1) монокристалла кремния, выращенный по методу Чохральского диаметром от 153 до 156 мм по его длине, составляющей 390 мм. Вес слитка составил 16815 г.

Была произведена разметка осей на торцах слитка с использованием рентгеновской дифракции.

Слиток устанавливали на горизонтальный консольно-фрезерный станок типа 6Р82Г, на котором посредством двух алмазных дисков с наружной режущей кромкой (типа 1A1R 400×3.4×5×76 алмаз - 100%, 63/50 на связке М2-01), разведенных на расстояние 125 мм, осуществляли операцию псевдоквадратирования путем попарного срезания четырех сегментов 2 слитка параллельно геометрической оси слитка с образованием псевдопараллелепипеда.

После проверки отквадратированного слитка на соответствие его установленным требованиям (сторона псевдоквадрата и ее отклонение от номинала по его длине, угол между сторонами псевдоквадрата и его отклонение от номинала по длине) слиток устанавливали на рабочем столе плоскошлифовального станка с крестовым столом и горизонтальным шпинделем типа 3Д711ВФ11 на две закрепленные на рабочем столе призмы 4, выставленные для обеспечения строгого горизонтального положения слитка.

К установленному на рабочем столе станка слитку подводили шлифовальный инструмент 5 - плоский алмазный круг с наружной режущей кромкой, геометрия которой соответствует геометрии фаски обрабатываемого ребра слитка. Включали вращение шлифовального круга и его вертикальную подачу вниз в сторону слитка, а также продольную подачу рабочего стола станка вместе с установленным на нем в призмах 4 слитком и подачу хладагента в зону обработки.

Станок в автоматическом режиме производил вышлифовывание фигурной фаски 3 на одном из ребер при движении профильного алмазного инструмента относительно отквадратированного слитка в продольном направлении параллельно геометрической оси симметрии псевдоквадратированного слитка.

Периодически штатным измерительным инструментом и шаблонами осуществляли контроль правильности геометрии фаски обрабатываемого ребра - по шаблону оценивалась правильность формы дуги фаски, штангенциркулем замерялась ширина фаски l (ее хорда, см. фиг.1). При приближении размера хорды создаваемой фаски к заданному (29.4 мм), для уменьшения глубины нарушенного слоя и снижения шероховатости поверхности фаски, уменьшали шаг подачи шлифовального алмазного инструмента от 40 мкм/мин до 10 мкм/мин и после 5-10 проходов отключали.

После завершения выполнения фигурной фаски на одном ребре псевдопараллепипеда его переустанавливали на призмах 4 для выполнения фаски на следующем ребре, и так до тех пор, пока все четыре ребра не были обработаны.

После обработки всех ребер была проведена контрольная проверка полученного после проведения операции шлифования обработанного слитка, при которой определялась длина хорды каждого из ребер и ее разброс по длине слитка.

Потери кремния при обработке составили 0,05 кг/кг обрабатываемого материла, что на 3% ниже по сравнению с потерями кремния для такого же слитка, обработанного по способу, выбранному в качестве наиболее близкого аналога.

Кроме того, улучшилось качество поверхности обработанного слитка и была обеспечена сохранность приконтурного массива обрабатываемой зоны слитка.

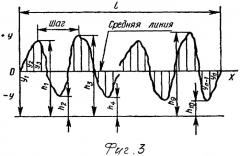

Критерии шероховатости составили Ra=0.62 мкм; Rt=6,56 мкм; Rz=5.76 мкм, что на 20% ниже по сравнению с теми же показателями для способа, выбранного в качестве наиболее близкого аналога, где Ra, Rt, Rz - критерии шероховатости поверхности, определяемые в соответствии с требованиями ГОСТ 2789-73 следующим образом:

Показатели Y и h являются величинами измеряемыми. Они показывают отклонение выпуклостей и впадин шероховатости соответственно относительно средней линии поверхности слитка и условной линии самой глубокой впадины (см. фиг.2) на определенной длине l. Показатель n является количественным показателем измерений.

В таблице приведены качественные показатели слитков, обработанных по предлагаемому способу.

| № слитка | Длина хорды 1, мм | Длина хорды 2, мм | Длина хорды 3, мм | Длина хорды 4, мм | ||||

| max | min | max | min | max | min | max | min | |

| 1 | 30.6 | 30.3 | 30.6 | 30.2 | 30.5 | 30.2 | 30.6 | 30.1 |

| 2 | 29.6 | 29.5 | 29.6 | 29.6 | 29.66 | 29.5 | 29.8 | 29.8 |

| 3 | 29.65 | 29.6 | 29.7 | 29.7 | 29.35 | 29.35 | 29.6 | 29.6 |

| 4 | 29.95 | 29.95 | 29.7 | 29.7 | 30.0 | 30.0 | 29.7 | 29.7 |

| 5 | 30.2 | 29.8 | 30.3 | 30.3 | 30.3 | 29.9 | 30.3 | 30.2 |

| 6 | 29.8 | 29.6 | 30.3 | 29.7 | 30.0 | 29.8 | 30.1 | 29.9 |

| 7 | 30 | 29.4 | 29.7 | 29.5 | 29.8 | 29.6 | 29.7 | 29.4 |

| 8 | 29.4 | 29.3 | 29.8 | 29.5 | 29.7 | 29.5 | 30.0 | 29.7 |

Из таблицы видно, что по разница в размерах хорды между минимальными и максимальными показателями уменьшилась по сравнению со способом, выбранным в качестве наиболее близкого аналога, что свидетельствует о повышении качества и точности обработки.

Изобретение позволит повысить качество монокристаллических кремниевых пластин и выход годных пластин при снижении потерь кремния при обработке слитков за счет новой технологической последовательности обработки, при которой вместо операции калибровки слитка путем обработки его при вращении на круглошлифовальных или торцевых станках осуществляют поочередную обработку ребер слитка, которая осуществляется послойным шлифованием каждого из ребер в направлении движения рабочего инструмента параллельно оси слитка.

Кроме того, указанный порядок проведения операций обработки слитка позволит в целом ряде случаев при необходимости использовать его для получения пластин нестандартной формы, которая будет учтена на стадии обработки отдельных ребер слитка путем применения шлифующего инструмента с заданной геометрией рабочей поверхности. При этом профиль рабочей поверхности различных ребер может быть различным.

1. Способ изготовления монокристаллических кремниевых пластин, предусматривающий псевдоквадратирование монокристалла кремния с последующим шлифованием ребер псевдоквадратированного слитка, резку монокристаллов на пластины, отличающийся тем, шлифование ребер осуществляют поочередно, при этом шлифование каждого из ребер осуществляют послойно в направлении движения обрабатывающего инструмента параллельно продольной оси слитка.

2. Способ по п.1, отличающийся тем, что шлифование каждого из ребер осуществляют алмазным инструментом, профиль рабочей поверхности которого соответствует заданному профилю обрабатываемого ребра.

3. Способ по п.1 или 2, отличающийся тем, что шлифование каждого из ребер осуществляют с уменьшением шага подачи шлифовального инструмента.