Пневматическая шина для тяжелых транспортных средств

Иллюстрации

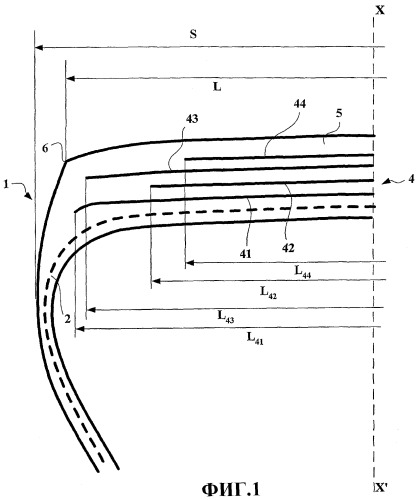

Показать всеИзобретение относится к пневматической шине, имеющей радиальную арматуру каркаса и содержащей арматуру гребня, образованную по меньшей мере двумя рабочими слоями гребня, сформированными из нерастяжимых подкрепляющих элементов, перекрещивающихся от одного слоя к другому, образуя с окружным направлением углы, имеющие величину в диапазоне от 10° до 45°, поверх которой в радиальном направлении располагается беговая дорожка протектора. Эта беговая дорожка протектора соединена с двумя бортами посредством двух боковин. Отношение толщины блока гребня на конце плечевой зоны к толщине блока гребня в средней окружной плоскости имеет величину менее 1,20 и отношение осевой ширины беговой дорожки протектора к максимальной осевой ширине данной пневматической шины имеет величину, превышающую или равную 0,89. В результате повышается прочность и надежность шины. 24 з.п. ф-лы, 5 ил.

Реферат

Предлагаемое изобретение относится к пневматической шине с радиальной арматурой каркаса и, более конкретно, к пневматической шине, предназначенной для оснащения транспортных средств, несущих тяжелую нагрузку и движущихся с относительно высокой скоростью, таких как грузовые автомобили, тягачи, прицепы или рейсовые автобусы.

Арматура подкрепления или подкрепляющий каркас пневматических шин, в частности пневматических шин для тяжелых транспортных средств типа "poids-lourds", в настоящее время чаще всего представляет собой пакет, состоящий из одного или нескольких слоев подкрепляющих элементов, обычно называемых "слоями каркаса", "слоями гребня" и т.п. Такой способ обозначения различных типов подкрепляющей арматуры вытекает из способа изготовления, состоящего в реализации серии полуфабрикатных изделий в форме слоев, снабженных нитевидными и часто продольными подкрепляющими элементами, которые затем соединяются или укладываются один на другой для того, чтобы сформировать заготовку пневматической шины. Эти слои изготавливаются плоскими, имеют значительные размеры и затем выкраиваются и разрезаются по фактическим размерам данного изделия. На первом этапе сборки соединение слоев также осуществляется, по существу, в плоском состоянии. Затем полученная таким образом заготовка формуется для придания ей обычного для пневматических шин тороидального профиля. Затем так называемые "отделочные" полуфабрикатные изделия накладываются на эту заготовку для получения изделия, готового к вулканизации.

Такой способ "классического" типа подразумевает, в частности, для этапа изготовления заготовки пневматической шины использование элемента закрепления (обычно бортового кольца), применяемого для закрепления или удержания арматуры каркаса в зоне бортов данной пневматической шины. Таким образом, для способа этого типа осуществляют оборот участка всех слоев, образующих арматуру каркаса (или только части этих слоев) вокруг бортового кольца, располагающегося в борту пневматической шины. Тем самым создают определенный тип закрепления арматуры каркаса в борту.

Обобщения, принятые в промышленности классического способа этого типа, несмотря на многочисленные варианты выполнения упомянутых слоев и их соединения, приводят специалиста в данной области техники к использованию словаря, характерного для этого способа; отсюда и обычно применяемая терминология, содержащая, в частности, термины "слой", "каркас", "бортовое кольцо", "формование" для обозначения перехода от плоского профиля к профилю тороидальной формы и т.д.

В настоящее время существуют пневматические шины, которые не содержат "слоев" или "бортовых колец" как таковых в соответствии с приведенными выше определениями. Так, например, в патенте ЕР 0582196 описаны пневматические шины, изготовленные без использования полуфабрикатных изделий в форме слоев. Например, подкрепляющие элементы различных подкрепляющих конструкций накладываются непосредственно на смежные слои каучуковых смесей, причем все указанные элементы накладываются последовательными слоями на тороидальный сердечник, форма которого позволяет непосредственно получить профиль, представляющий конечный профиль пневматической шины в процессе ее изготовления. Таким образом, в этом случае больше не используются понятия "полуфабрикат", "слои" или "бортовое кольцо". Базовые изделия, такие как каучуковые смеси и подкрепляющие элементы в форме нитей или волокон, непосредственно накладываются на сердечник. И поскольку этот сердечник имеет тороидальную форму, больше нет необходимости формовать заготовку для того, чтобы перейти от плоского профиля к профилю тороидальной формы.

В то же время пневматические шины, описанные в вышеуказанном патенте, не оперируют с "традиционным" оборотом слоя каркаса вокруг бортового кольца. Здесь этот тип закрепления заменяется на конструкцию, в которой располагают примыкающим образом к упомянутой подкрепляющей конструкции боковины окружные кордные нити, причем вся эта структура залита каучуковой смесью закрепления или связи.

Существуют также способы сборки на тороидальном сердечнике, в которых используются полуфабрикатные изделия, специально адаптированные для простой, быстрой и эффективной укладки на центральный сердечник. И, наконец, можно также использовать смешанный вариант, подразумевающий использование одновременно некоторых изделий в виде полуфабрикатов, предназначенных для реализации некоторых структурных аспектов (таких как слои, бортовые кольца и т.д.), тогда как другие структурные аспекты реализуются на основе непосредственного наложения на сердечник каучуковых смесей и/или подкрепляющих элементов.

В настоящем документе для того чтобы учесть последние технологические достижения как в области изготовления, так и в области конструкции изделий, классические термины, такие как "слои", бортовые кольца" и т.д., преимущественно заменены на нейтральные термины или термины, не зависящие от типа используемого способа изготовления. Таким образом, термин "подкрепляющая конструкция каркаса" или "подкрепляющая конструкция боковины" пригоден для обозначения подкрепляющих элементов слоя каркаса в классическом способе изготовления и соответствующих подкрепляющих элементов, обычно применяемых на уровне боковин, для пневматической шины, изготавливаемой в соответствии со способом без использования полуфабрикатных изделий. Термин "зона закрепления", в свою очередь, может означать как "традиционный" оборот слоя каркаса вокруг бортового кольца в соответствии с классическим способом изготовления, так и систему, образованную окружными подкрепляющими элементами, каучуковой смесью и примыкающими участками подкрепляющей конструкции боковины в нижней зоне и реализованную в соответствии со способом с непосредственным наложением этих элементов на тороидальный сердечник.

В общем случае в пневматических шинах типа "poids-lourds" арматура каркаса закреплена по одну и по другую стороны в зоне борта, и поверх нее в радиальном направлении располагается арматура гребня, образованная по меньшей мере двумя слоями, уложенными один на другой и сформированными из кордных нитей или тросиков, параллельных друг другу в каждом слое. Эта арматура гребня также может содержать слой металлических кордных проволок или тросиков с малой растяжимостью, образующих с окружным направлением угол, величина которого заключена в диапазоне от 45° до 90°, причем этот слой, называемый триангуляционным слоем, располагается между арматурой каркаса и первым так называемым рабочим слоем гребня в радиальном направлении, образованными параллельными кордными нитями или тросиками, представляющими углы, не превышающие 45° по абсолютной величине. Этот триангуляционный слой образует по меньшей мере с упомянутым рабочим слоем триангулированную арматуру, которая имеет под действием различных напряжений, воздействующих на нее, небольшие деформации, причем основная функция этого триангуляционного слоя состоит в том, чтобы воспринять усилия поперечного сжатия, которые являются основным объектом системы подкрепляющих элементов в зоне гребня пневматической шины.

Арматура гребня содержит по меньшей мере один рабочий слой; в том случае, когда упомянутая арматура гребня содержит по меньшей мере два рабочих слоя, эти слои образованы металлическими нерастяжимыми подкрепляющими элементами, параллельными между собой в каждом слое и перекрещивающимися при переходе от одного слоя к другому, образуя с окружным направлением углы, имеющие величину в диапазоне от 10° до 45°. Упомянутые рабочие слои, образующие рабочую арматуру, могут быть дополнительно покрыты по меньшей мере одним так называемым защитным слоем, из металлических и растяжимых или так называемых эластичных подкрепляющих элементов.

В случае пневматических шин, предназначенных для тяжелых транспортных средств типа "poids-lourds", обычно предусмотрен только один защитный слой, и его защитные подкрепляющие элементы в большинстве случаев ориентированы в том же направлении и под тем же углом по абсолютной величине, что и подкрепляющие элементы рабочего слоя, наиболее удаленного и в радиальном направлении и, следовательно, примыкающего к этому защитному слою. В случае пневматических шин, используемых для оснащения тяжелой колесной дорожно-строительной техники и предназначенных для качения по неровному грунту, предпочтительным является наличие двух защитных слоев, причем подкрепляющие элементы двух этих защитных слоев перекрещиваются от одного слоя к другому и подкрепляющие элементы внутреннего в радиальном направлении слоя перекрещиваются с нерастяжимыми подкрепляющими элементами наружного в радиальном направлении рабочего слоя гребня, примыкающего к упомянутому внутреннему в радиальном направлении защитному слою.

Кордные нити или тросики считаются нерастяжимыми в том случае, когда эти кордные нити или тросики получают под действием растягивающего усилия, имеющего величину на уровне 10% от усилия разрыва, относительное удлинение, не превышающее 0,2%.

Кордные нити или тросики считаются эластичными в том случае, когда эти кордные нити или тросики получают под действием растягивающего усилия, равного усилию разрыва, относительное удлинение, по меньшей мере равное 4%.

Окружное направление пневматической шины или ее продольное направление представляет собой соответствующее направление на периферийной части данной пневматической шины и определяемое направлением качения пневматической шины.

Поперечное или осевое направление пневматической шины является параллельным оси вращения пневматической шины.

Радиальное направление пневматической шины представляет собой направление, пересекающее ось вращения пневматической шины и перпендикулярное к этой оси.

Ось вращения пневматической шины представляет собой ось, вокруг которой пневматическая шина вращается при нормальной эксплуатации.

Радиальная или меридиональная плоскость пневматической шины представляет собой плоскость, которая содержит ось вращения пневматической шины.

Средняя окружная плоскость или экваториальная плоскость пневматической шины представляет собой плоскость, перпендикулярную оси вращения пневматической шины и разделяющую пневматическую шину на две равные части.

Современное использование некоторых так называемых "автодорожных" пневматических шин, предназначенных для движения с большой скоростью и на все более длинные расстояния вследствие расширения и усовершенствования сети автомобильных дорог во всем мире, приводит к необходимости усовершенствования характеристик стойкости пневматической шины и, в частности, стойкости ее арматуры гребня.

На практике существуют механические напряжения в арматуры гребня и, более конкретно, напряжения сдвига между слоями гребня, связанные с заметным повышением температуры функционирования в концевых областях наиболее короткого в осевом направлении слоя гребня, которые имеют следствием возникновение и распространение трещин резины в концевых областях. Та же самая проблема существует в случае кромок двух слоев подкрепляющих элементов, причем упомянутый другой слой не обязательно непосредственно примыкает к упомянутому первому слою в радиальном направлении.

Для того чтобы повысить стойкость и срок службы арматуры гребня пневматической шины рассматриваемого типа, уже были предложены различные технические решения, относящиеся к структуре и качеству слоев подкрепляющих элементов и/или профилированных элементов, изготовленных из каучуковых смесей, которые располагаются между и/или вокруг концов этих слоев подкрепляющих элементов и, более конкретно, концов слоя, наиболее короткого в осевом направлении.

В патенте FR 1389428 для повышения устойчивости к повреждениям каучуковых смесей, располагающихся в непосредственной близости от кромок арматуры гребня, рекомендуется использовать, в сочетании с беговой дорожкой протектора, обладающей малым гистерезисом, каучуковый профилированный элемент, покрывающий по меньшей мере боковые стороны и краевые зоны арматуры гребня и образованный каучуковой смесью с малым гистерезисом.

В патенте FR 2222232 для устранения разделения между слоями арматуры гребня рекомендуется покрывать концы этой арматуры буферным каучуковым слоем, для которого твердость по Шору А отличается от твердости по Шору А для беговой дорожки протектора, располагающейся поверх упомянутой арматуры гребня, и более высокой, чем твердость по Шору А для изготовленного из каучуковой смеси профилированного элемента, располагающегося между кромками слоев арматуры гребня и арматуры каркаса.

В патенте FR 2728510 предлагается располагать, с одной стороны, между арматурой каркаса и рабочим слоем арматуры гребня, наиболее близким в радиальном направлении к оси вращения пневматической шины, сплошной в осевом направлении слой, сформированный из нерастяжимых металлических кордных тросиков, образующих с окружным направлением угол, составляющий по меньшей мере 60°, и ширина которого в осевом направлении по меньшей мере равна ширине в осевом направлении наиболее короткого рабочего слоя гребня, а с другой стороны, располагать между двумя рабочими слоями гребня дополнительный слой, образованный металлическими подкрепляющими элементами, ориентированными, по существу, параллельно окружному направлению.

Продолжительное движение в особенно тяжелых условиях сконструированных таким образом пневматических шин выявило предельные значения стойкости и срока службы пневматических шин.

Для того чтобы устранить отмеченные выше недостатки и повысить стойкость и срок службы арматуры гребня пневматических шин, в патенте WO 99/24269 предложено с одной и с другой стороны от экваториальной плоскости и в непосредственном осевом продолжении дополнительного слоя подкрепляющих элементов, по существу, параллельных окружному направлению, соединить, на некотором расстоянии в осевом направлении, два рабочих слоя гребня, образованных подкрепляющими элементами, перекрещивающимися от одного слоя к другому, для того, чтобы затем разъединить эти слои при помощи изготовленных из каучуковой смеси профилированных элементов по меньшей мере на оставшейся части общей ширины двух упомянутых рабочих слоев.

Современные требования пользователей пневматических шин для тяжелых транспортных средств типа "poids-lourds" ориентируются на повышение коэффициента полезного действия с точки зрения износа этих пневматических шин. В частности, специалисту в данной области техники известно, что повышение стойкости пневматической шины по отношению к износу может быть достигнуто путем увеличения количества каучукового материала на уровне беговой дорожки протектора. Такое увеличение количества каучукового материала влечет за собой потребность в еще большем улучшении стойкости и срока службы пневматической шины.

Техническая задача данного изобретения состоит в разработке пневматической шины заданных размеров с повышенной стойкостью к износу по сравнению с существующими пневматическими шинами и без ухудшения их характеристик, в частности стойкости к износу и срока службы.

Задача решается, в соответствии с предлагаемым изобретением, при помощи пневматической шины с радиальной арматурой каркаса, содержащей арматуру гребня, сформированную из по меньшей мере двух рабочих слоев гребня, образованных нерастяжимыми подкрепляющими элементами, перекрещивающимися от одного слоя к другому, образуя с окружным направлением углы, имеющие величину в диапазоне от 10° до 45°, поверх которой в радиальном направлении располагается беговая дорожка протектора, соединенная с двумя бортами посредством двух боковин, при этом отношение толщины блока гребня на конце плечевой зоны к толщине блока гребня в средней окружной плоскости имеет величину менее 1,20, и отношение осевой ширины беговой дорожки протектора к максимальной осевой ширине этой пневматической шины имеет величину, строго превышающую 0,89.

В соответствии с предпочтительным вариантом осуществления предлагаемого изобретения отношение толщины блока гребня на плечевом конце пневматической шины к толщине блока гребня в ее средней окружной плоскости имеет величину менее 1,15, и предпочтительно менее 1,10.

В соответствии с другим предпочтительным вариантом осуществления предлагаемого изобретения отношение осевой ширины беговой дорожки протектора к максимальной осевой ширине пневматической шины превышает или равно 0,90.

Осевая ширина беговой дорожки протектора измеряется между двумя плечевыми концами в том случае, когда пневматическая шина установлена на свой эксплуатационный обод и накачана до своего номинального давления.

Измерение максимальной осевой ширины пневматической шины осуществляется на пневматической шине, установленной на монтажном ободе и накачанной в номинальных условиях.

Плечевой конец определяется в плечевой зоне пневматической шины путем ортогональной проекции на наружную поверхность пневматической шины точки пересечения касательных к поверхностям наружного в осевом направлении конца беговой дорожки протектора (вершина рисунка протектора), с одной стороны, и наружного в радиальном направлении конца боковины, с другой стороны.

Толщина блока гребня в средней окружной плоскости определяется как расстояние вдоль радиального направления между касательной к вершине беговой дорожки протектора в средней окружной плоскости и касательной к наиболее внутренней в радиальном направлении каучуковой смеси пневматической шины в средней окружной плоскости.

Толщина блока гребня на плечевом конце пневматической шины определяется длиной ортогональной проекции ее плечевого конца на наиболее внутренний в радиальном направлении слой каучуковой смеси пневматической шины.

Различные измерения толщины осуществляются на поперечном разрезе пневматической шины, причем пневматическая шина при выполнении измерений не накачана.

Более конкретно предлагаемое изобретение относится к пневматической шине типа "poids-lourds", для которой отношение высоты Н пневматической шины на ободе к ее максимальной осевой ширине S, или коэффициент формы, имеет величину, не превышающую 0,80, и предпочтительно меньшую, чем 0,60, предназначенной для оснащения среднетоннажных или крупнотоннажных транспортных средств, таких как грузовые автомобили, автобусы, прицепы и т.п.

Коэффициент вида Н/S представляет собой отношение высоты Н пневматической шины, установленной на ободе, к максимальной осевой ширине S этой пневматической шины в том случае, когда эта пневматическая шина установлена на свой эксплуатационный обод и накачана до своего номинального давления. Высота Н определяется как разность между максимальным радиусом беговой дорожки протектора и минимальным радиусом борта пневматической шины.

Пневматическая шина в соответствии с предлагаемым изобретением позволяет, для данного размера и для данного коэффициента формы, повысить ее коэффициент полезного действия с точки зрения срока службы до износа, сохраняя при этом удовлетворительные характеристики стойкости.

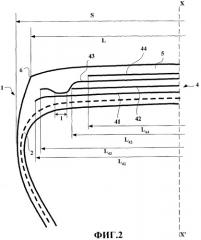

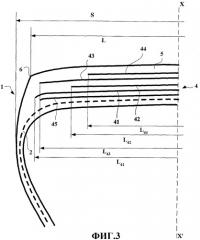

В сравнении с обычной пневматической шиной того же размера пневматическая шина в соответствии с предлагаемым изобретением имеет увеличенную осевую ширину беговой дорожки протектора при, по существу, идентичной толщине блока гребня. Оказывается, что толщина блока гребня в средней окружной плоскости может, в соответствии с некоторыми вариантами реализации, быть более значительной, чем толщина блока гребня на плечевом конце; при этом отношение толщины блока гребня на плечевом конце к толщине блока гребня в средней окружной плоскости предпочтительно превышает 0,50.

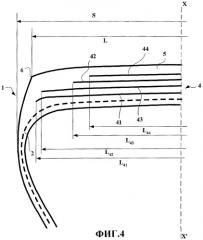

С точки зрения структуры подкрепляющей арматуры на уровне блока гребня, то есть под беговой дорожкой протектора, это выражается в виде подкрепляющих слоев арматуры каркаса и подкрепляющих слоев арматуры гребня, радиусы кривизны которых в осевом направлении (или в меридиональном направлении) являются квазибесконечными в любой точке осевой ширины зоны, имеющей ширину, составляющую по меньшей мере 50% от ширины беговой дорожки протектора, и центрированной на средней окружной плоскости.

В то же время в предлагаемом изобретении предусматривается некоторый дополнительный слой каучуковой смеси по сравнению с обычной пневматической шиной. Этот дополнительный слой каучуковой смеси устанавливается непосредственно под беговой дорожкой протектора таким образом, чтобы быть центрированным на средней окружной плоскости. Наличие такого дополнительного слоя позволяет получить радиус осевой кривизны беговой дорожки протектора, меньший, чем радиус осевой кривизны подкрепляющих слоев арматуры каркаса, и обеспечить, таким образом, отпечаток зоны контакта пневматической шины с грунтом, подобный обычным отпечаткам, отвечающий установленным требованиям. Этот дополнительный слой каучуковой смеси позволяет также в определенной степени обеспечить защиту рабочих слоев гребня от окисления.

В предпочтительном способе реализации пневматической шины в соответствии с предлагаемым изобретением предусматривается, что различие между осевой шириной беговой дорожки протектора и осевой шириной наиболее широкого в осевом направлении рабочего слоя гребня имеет величину менее 40 мм и предпочтительно менее 15 мм.

Такой способ реализации позволяет получить, в частности, лучшую жесткость плечевых зон пневматической шины и предотвратить, таким образом, опасность неравномерного износа вследствие наличия по меньшей мере одного рабочего слоя на относительно небольшом расстоянии от плечевого конца.

В предлагаемом изобретении предусматривается, что по меньшей мере один слой, образующий структуру гребня, представлен в радиальном направлении под "ребром" или рельефным рисунком протектора в основном продольной ориентации, наиболее наружным в осевом направлении. Такая реализация позволяет, как об этом уже было сказано выше, усилить жесткость рельефного рисунка протектора.

В соответствии с предпочтительным вариантом осуществления предлагаемого изобретения различие между осевой шириной наиболее широкого в осевом направлении рабочего слоя гребня и осевой шириной наименее широкого в осевом направлении рабочего слоя гребня имеет величину в диапазоне от 10 мм до 30 мм.

Еще более предпочтительным представляется располагать наиболее широкий в осевом направлении рабочий слой гребня в радиальном направлении изнутри по отношению к другим рабочим слоям гребня.

В соответствии с наиболее предпочтительным вариантом осуществления предлагаемого изобретения расстояние между концом наиболее широкого в осевом направлении рабочего слоя гребня и арматурой каркаса имеет величину в диапазоне от 2 мм до 15 мм и предпочтительно в диапазоне от 5 мм до 7 мм. Этот вариант реализации выражается в более ярко акцентированной, чем это принято обычно в пневматических шинах подобного типа, кривизне подкрепляющей арматуры в плечевых зонах пневматической шины. Количество каучукового материала, добавленное между арматурой каркаса и концом подкрепляющей арматуры, имеет, таким образом, толщину, меньшую, чем толщина материала, обычно вводимого в пневматическую шину этого типа. Такая характеристика также благоприятствует повышению стойкости и срока службы пневматической шины.

В соответствии с предпочтительным способом осуществления предлагаемого изобретения предусмотрено, что арматура гребня пневматической шины дополнительно содержит по меньшей мере один слой окружных подкрепляющих элементов, осевая ширина которого предпочтительно имеет величину, меньшую, чем величина осевой ширины наиболее широкого в осевом направлении рабочего слоя гребня.

Слой окружных подкрепляющих элементов в соответствии с предлагаемым изобретением предпочтительно представляет собой сплошной слой на всей своей осевой ширине.

Значения осевой ширины слоев подкрепляющих элементов измеряются на поперечном разрезе пневматической шины, причем пневматическая шина при выполнении измерений не накачана.

Наличие в пневматической шине в соответствии с предлагаемым изобретением по меньшей мере одного слоя окружных подкрепляющих элементов может обеспечить получение квазибесконечных осевых радиусов кривизны различных подкрепляющих слоев в зоне, имеющей ширину, составляющую по меньшей мере 50% от ширины беговой дорожки протектора, и центрированной на средней окружной плоскости. Таким образом, наличие слоя окружных подкрепляющих элементов способствует улучшению характеристики стойкости пневматической шины.

Еще более предпочтительно выбирать величину отношения осевой ширины по меньшей мере одного слоя окружных подкрепляющих элементов к осевой ширине беговой дорожки протектора, превышающую 0,5, предпочтительно превышающую 0,6 и еще более предпочтительно превышающую 0,65.

Окружные подкрепляющие элементы представляют собой подкрепляющие элементы, которые образуют с окружным направлением углы, имеющие величину в диапазоне от +2,5° до -2,5° относительно 0°.

Наличие в пневматической шине в соответствии с предлагаемым изобретением по меньшей мере одного слоя окружных подкрепляющих элементов, ширина которого удовлетворяет упомянутому выше соотношению, дает возможность, в частности, уменьшить напряжения сдвига между рабочими слоями гребня и, следовательно, в еще большей степени улучшить характеристики стойкости пневматической шины.

В соответствии с предпочтительным способом осуществления предлагаемого изобретения подкрепляющие элементы по меньшей мере одного слоя окружных подкрепляющих элементов представляют собой металлические подкрепляющие элементы, имеющие секущий модуль до относительного удлинения на уровне 0,7% в диапазоне от 10 ГПа до 120 ГПа и максимальный касательный модуль, имеющий величину менее 150 ГПа.

В соответствии с предпочтительным вариантом реализации секущий модуль подкрепляющих элементов до относительного удлинения на уровне 0,7% имеет величину менее 100 ГПа и превышающую 20ГПа, предпочтительно заключенную в диапазоне от 30 ГПа до 90 ГПа и еще более предпочтительно менее 80 ГПа.

Также предпочтительно выбирать величину максимального касательного модуля подкрепляющих элементов менее 130 ГПа и еще более предпочтительно менее 120 ГПа.

Модули, описанные выше, измеряются на кривой напряжения растяжения в функции относительного удлинения, определяемого с предварительным напряжением на уровне 20 МПа, приведенного к поперечному сечению металла подкрепляющего элемента, причем растягивающее напряжение соответствует измеренному натяжению, приведенному к поперечному сечению металла подкрепляющего элемента.

Модули одних и тех же подкрепляющих элементов могут быть измерены на кривой напряжения растяжения в функции относительного удлинения, определенного с предварительным напряжением на уровне 10 МПа, приведенным к полному поперечному сечению данного подкрепляющего элемента, причем растягивающее напряжение соответствует измеренному натяжению, приведенному к полному поперечному сечению данного подкрепляющего элемента. Полное поперечное сечение данного подкрепляющего элемента представляет собой поперечное сечение композитного подкрепляющего элемента, образованного металлом и каучуком, причем этот каучук, в частности, проникает в данный подкрепляющий элемент в процессе осуществления фазы вулканизации пневматической шины.

В соответствии с этой формулировкой, относящейся к полному поперечному сечению подкрепляющего элемента, подкрепляющие элементы по меньшей мере одного слоя окружных подкрепляющих элементов представляют собой металлические подкрепляющие элементы, характеризующиеся секущим модулем при относительном удлинении на уровне 0,7%, имеющим величину в диапазоне от 5 ГПа до 60 ГПа, и максимальным касательным модулем, имеющим величину менее 75 ГПа.

В соответствии с предпочтительным вариантом реализации секущий модуль подкрепляющих элементов при относительном удлинении на уровне 0,7% имеет величину менее 50 ГПа и превышающую 10 ГПа, предпочтительно заключенную в диапазоне от 15 ГПа до 45 ГПа и еще более предпочтительно составляющую менее 40 ГПа.

Также предпочтительно выбирать величину максимального касательного модуля подкрепляющих элементов менее 65 ГПа и еще более предпочтительно менее 60 ГПа.

В соответствии с предпочтительным способом реализации подкрепляющие элементы по меньшей мере одного слоя окружных подкрепляющих элементов представляют собой металлические подкрепляющие элементы, характеризующиеся кривой растягивающего напряжения в функции относительного удлинения, имеющей небольшие наклоны для малых относительных удлиннений и, по существу, постоянный и значительный наклон для больших относительных удлиннений. Такие подкрепляющие элементы дополнительного слоя обычно называют "двухмодульными" подкрепляющими элементами.

В соответствии с предпочтительным способом осуществления предлагаемого изобретения достаточно большой и, по существу, постоянный наклон упомянутой кривой проявляется, начиная с относительного удлинения, имеющего величину в диапазоне от 0,1% до 0,5%.

Различные характеристики упомянутых выше подкрепляющих элементов измеряются на подкрепляющих элементах, взятых из пневматических шин.

Подкрепляющие элементы, специально приспособленные для реализации по меньшей мере одного слоя окружных подкрепляющих элементов в соответствии с предлагаемым изобретением, представляют собой, например, сборки, отвечающие формуле 21.23, конструкция которых описывается выражением 3х(0,26+6х0,23)4,4/6,6 SS. Такой кордный тросик с прядями состоит из 21 элементарной проволоки, причем эти проволоки соединены по формуле 3х(1+6), с 3мя скрученными вместе прядями, каждая из которых состоит из 7 проволок, причем одна из этих проволок образует центральный сердечник и имеет диаметр, составляющий 26/100 мм, и 6 проволок, намотанных на этот сердечник и имеющих диаметр 23/100 мм. Такой кордный тросик имеет секущий модуль при относительном удлинении на уровне 0,7%, равный 45 ГПа, и максимальный касательный модуль, равный 98 ГПа, причем величины этих модулей измерены на кривой растягивающего напряжения в функции относительного удлинения, определяемого с предварительным напряжением на уровне 20 МПа, приведенным к поперечному сечению металла данного подкрепляющего элемента, и растягивающее напряжение соответствует измеренному натяжению, приведенному к поперечному сечению металла данного подкрепляющего элемента. На кривой растягивающего напряжения в зависимости от относительного удлинения, определяемого с предварительным напряжением, составляющим 10 МПа, приведенным к полному поперечному сечению данного подкрепляющего элемента, причем растягивающее напряжение соответствует измеренному натяжению, приведенному к полному поперечному сечению данного подкрепляющего элемента, этот кордный тросик, отвечающий формуле 21.23, имеет секущий модуль при относительном удлинении на уровне 0,7%, равный 23 ГПа, и максимальный касательный модуль, равный 49 ГПа.

Аналогичным образом другой пример реализации подкрепляющих элементов представляет собой сборку, отвечающую формуле 21.28, конструкция которой может быть описана выражением 3х(0,32+6х0,28)6,2/9,3 SS. Этот кордный тросик имеет секущий модуль при относительном удлинении на уровне 0,7%, равный 56 ГПа, и максимальный касательный модуль, равный 102 ГПа, причем величины этих модулей измерены на кривой растягивающего напряжения в функции относительного удлинения, определяемого с предварительным напряжением на уровне 20 МПа, приведенным к поперечному сечению металла данного подкрепляющего элемента, и растягивающее напряжение соответствует измеренному натяжению, приведенному к поперечному сечению металла данного подкрепляющего элемента. На кривой растягивающего напряжения в зависимости от относительного удлинения, определяемого с предварительным напряжением, составляющим 10 МПа, приведенным к полному поперечному сечению данного подкрепляющего элемента, причем растягивающее напряжение соответствует измеренному натяжению, приведенному к полному поперечному сечению данного подкрепляющего элемента, этот кордный тросик, отвечающий формуле 21.28, имеет секущий модуль при относительном удлинении на уровне 0,7%, равный 27 ГПа, и максимальный касательный модуль, равный 49 ГПа.

Использование таких подкрепляющих элементов в по меньшей мере одном слое окружных подкрепляющих элементов позволяет, в частности, сохранить удовлетворительную жесткость этого слоя, в том числе после этапов формования и вулканизации при осуществлении обычных способов изготовления пневматической шины.

В соответствии со вторым способом осуществления предлагаемого изобретения окружные подкрепляющие элементы могут быть образованы нерастяжимыми металлическими элементами, разрезанными таким образом, чтобы формировать участки, длина которых существенно меньше длины окружности наименее длинного слоя, но предпочтительно превышает 0,1 от упомянутой длины окружности, причем разрывы между этими участками смещены в осевом направлении друг относительно друга. Еще более предпочтительно выбирать величину модуля упругости на растяжение на единицу ширины упомянутого дополнительного слоя, меньшую, чем величина модуля упругости на растяжение, измеренную в тех же условиях, для наиболее растяжимого рабочего слоя гребня. Такой способ реализации позволяет достаточно простым образом придать слою окружных подкрепляющих элементов значение модуля упругости, которое легко может быть скорректировано (путем выбора интервалов между участками одного и того же ряда), но которое во всех случаях является меньшим, чем значение модуля упругости для слоя, образованного теми же металлическими элементами, но сплошными, причем модуль упругости дополнительного слоя измеряется на вулканизированном слое разрезанных элементов, взятом из пневматической шины.

В соответствии с третьим способом осуществления предлагаемого изобретения окружные подкрепляющие элементы представляют собой волнистые металлические подкрепляющие элементы, причем отношение α/λ амплитуды волнистости к длине волны имеет величину, не превышающую 0,09. Предпочтительно выбирать величину модуля упругости на растяжение на единицу ширины дополнительного слоя, меньшую, чем величина модуля упругости на растяжение, измеренную в тех же самых условиях, для наиболее растяжимого рабочего слоя гребня.

Упомянутые металлические подкрепляющие элементы в предпочтительном варианте представляют собой кордные тросики, изготовленные из стали.

В соответствии с еще одним вариантом осуществления изобретения по меньшей мере один слой окружных подкрепляющих элементов располагается в радиальном направлении между двумя рабочими слоями гребня.

В соответствии с этим вариантом слой окружных подкрепляющих элементов позволяет более существенным образом ограничить условия сжатия подкрепляющих элементов арматуры каркаса, чем подобный слой, размещенный в радиальном направлении снаружи от рабочих слоев. Этот слой предпочтительно отделен в радиальном направлении от арматуры каркаса при помощи по меньшей мере одного рабочего слоя гребня таким образом, чтобы ограничить механические напряжения упомянутых подкрепляющих элементов и не создавать в них чрезмерных усталостных напряжений.

Еще более предпочтительно в случае использования слоя окружных подкрепляющих элементов, располагающихся в радиальном направлении между двумя рабочими слоями гребня, выбирать значения осевой ширины рабочих слоев гребня, примыкающих в радиальном направлении к слою окружных подкрепляющих элементов, превышающими осевую ширину упомянутого слоя окружных подкрепляющих элементов, при этом упомянутые рабочие слои гребня, примыкающие к слою окружных подкрепляющих элементов, по одну и по другую стороны от экваториальной плоскости и в непосредственном осевом продолжении упомянутого слоя окружных подкрепляющих элементов, должны