Устройство плазмохимического осаждения из паровой фазы намоточного типа

Иллюстрации

Показать всеИзобретение относится к устройству плазмохимического осаждения из паровой фазы намоточного типа для образования слоя покрытия на пленке. Пленка (22) поддерживается между парой подвижных барабанов, расположенных на стороне входа и стороне выхода участка осаждения (25) по отношению к направлению перемещения пленки (22). Затем пленку (22) заставляют перемещаться линейно в место осаждения. Расстояние между решеткой для распыления (37) и пленкой (22) сохраняется постоянным, и качество слоя получается гомогенным. Пленку нагревают с помощью металлической ленты (40), одновременно перемещающейся на обратной стороне пленки. Подвижные барабаны поднимаются из положения осаждения в положение самоочистки, и пленка (22) может быть отделена от решетки для распыления (37). Самоочистка может быть проведена на пути осаждения на пленку, закрывая щель маски (51) заслонкой (65) и, таким образом, предотвращая рассеяние очищающего газа. Изобретение позволяет получить высокое качество слоя за счет подачи реакционного газа равномерно к площади осаждения пленки, и можно выполнять процесс самоочистки участка осаждения на пути осаждения на пленку. 18 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству плазмохимического осаждения из паровой фазы намоточного типа для образования слоя покрытия на пленке плазмохимическим осаждением из паровой фазы, в то время как пленку заставляют перемещаться в атмосфере с пониженным давлением.

Уровень техники

Обычно, например, устройство осаждения в вакууме намоточного типа используется, чтобы серийно получать слой покрытия на длинной пленке или на пленочной подложке (ссылка на следующие ниже патентные документы 1 и 2). В устройстве плазмохимического осаждения из паровой фазы намоточного типа пленку, размотанную из разматывающей части, заставляют перемещаться при постоянной скорости, и слой покрытия образуется на пленке в месте осаждения техникой плазмохимического осаждения из паровой фазы, и потом данную пленку наматывают на намоточную часть.

Фиг.7 показывает конструкцию устройства плазмохимического осаждения из паровой фазы намоточного типа предшествующего уровня техники. В устройстве плазмохимического осаждения из паровой фазы намоточного типа предшествующего уровня техники пленка 3 подается из разматывающего барабана 2 в вакуумную камеру 1. Пленка 3 проводится через множество вспомогательных барабанов 4 к периферической поверхности раскатного цилиндра 5, имеющего источник тепла, и потом пленку наматывают на наматывающий барабан 7 через множество вспомогательных барабанов 6. Раскатный цилиндр 5 соединен с потенциалом земли и помещен в положение лицевой стороной к высокочастотному электроду 8, форма которого представляет собой дугу окружности. Реакционный газ подается между раскатным цилиндром 5 и высокочастотным электродом 8 через линию подачи газа 9, и затем создается плазма реакционного газа, с тем, чтобы реакционный продукт осаждался на пленке, намотанной вокруг раскатного цилиндра 5.

В данном устройстве плазмохимического осаждения из паровой фазы намоточного типа вакуумная камера 1 разделена на реакционную камеру 10 и нереакционную камеру 11 герметизирующим устройством 9, помещенным вокруг раскатного цилиндра 5. Далее, реакционную камеру 10 откачивают через линию откачки 12, а в нереакционной камере 11 создают давление введением вспомогательного газа из линии введения вспомогательного газа 13 и таким образом сдерживают поток реакционного газа, введенного в реакционную камеру 10 в направлении нереакционной камеры 11.

Патентный документ 1: JP2002-212744A

Патентный документ 2: JP7-23347A

Патентный документ 3: JP2003-179043A

Раскрытие изобретения

Проблема, которую необходимо решить настоящим изобретением

В вышеуказанном устройстве плазмохимического осаждения из паровой фазы намоточного типа, поскольку слой покрытия образуется в условиях, когда пленка намотана вокруг поверхности раскатного цилиндра 5, высокочастотный электрод 8 для образования плазмы сконструирован в форме дуги окружности вдоль поверхности раскатного цилиндра 5.

Однако в такой конструкции трудно подавать реакционный газ равномерно по всей площади покрытия пленки. Следовательно, равномерная плазма не может быть образована, так что трудно равномерно создать слой покрытия на пленке 3. Более того, поскольку необходимо, чтобы высокочастотный электрод 8 был сконструирован в форме цилиндра, концентричного с раскатным цилиндром 5, зазор между высокочастотным электродом 8 и раскатным цилиндром 5 не может быть легко отрегулирован, и подготовка высокочастотного электрода 8 не является легкой.

С другой стороны, в процессе покрытия плазмохимическим осаждением из паровой фазы, соседние части (решетка для распыления, маска и тому подобное), расположенные в месте осаждения, загрязняются из-за адгезии реакционного продукта. Таким образом, необходимо снижать скорость образования пыли регулярной очисткой реакционной камеры. В качестве процесса очистки реакционной камеры существует метод самоочистки, который удаляет отложения посредством плазмы очищающего газа, вводя очищающий газ в реакционную камеру вместо реакционного газа (ссылка на вышеуказанный патентный документ 3).

Однако в вышеуказанном устройстве плазмохимического осаждения из паровой фазы намоточного типа пленка 3, намотанная вокруг раскатного цилиндра 5, всегда расположена лицевой стороной к высокочастотному электроду 8, и пленка 3 и соседние части загрязняются плазмой очищающего газа, так что самоочистка участка осаждения не может быть выполнена на пути процесса осаждения на пленку 3.

Настоящее изобретение было выполнено, принимая во внимание вышеуказанные проблемы. Цель настоящего изобретения состоит в предложении устройства плазмохимического осаждения из паровой фазы намоточного типа, в котором может быть получено однородное качество слоя, подачей реакционного газа равномерно к площади осаждения, и регулирование зазора между высокочастотным электродом и противоэлектродом может быть легко выполнено.

Далее, другая цель настоящего изобретения состоит в предложении устройства плазмохимического осаждения из паровой фазы намоточного типа, в котором процесс самоочистки участка осаждения может быть выполнен на пути осаждения на пленку.

Средства решения данной проблемы

Устройство плазмохимического осаждения из паровой фазы намоточного типа включает вышестоящий барабан и нижестоящий барабан, расположенные на стороне входа и стороне выхода участка осаждения по отношению к направлению движения пленки, которые заставляют указанную пленку двигаться по существу линейно на указанном месте осаждения, где высокочастотный электрод расположен лицевой стороной к поверхности осаждения указанной пленки и соединен с источником высокочастотной энергии; противоэлектрод расположен на обратной стороне поверхности осаждения указанной пленки; и средства подачи газа, подающие исходный газ к поверхности осаждения указанной пленки, расположены на месте осаждения.

В настоящем изобретении пленку заставляют перемещаться по существу линейно между высокочастотным электродом и противоэлектродом при условии, что данная пленка поддерживается вышестоящим барабаном и нижестоящим барабаном. Исходный газ подается к поверхности осаждения пленки. Плазма исходного газа образуется приложением высокочастотного напряжения к высокочастотному электроду. Реакционный продукт осаждается на поверхность осаждения пленки в процессе ее движения, так что слой покрытия последовательно образуется на поверхности осаждения.

Регулирование зазора между пленкой и высокочастотным электродом становится легким путем регулирования высоты положения вышестоящего барабана и нижестоящего барабана, поскольку пленка поддерживается линейно. Также, поскольку высокочастотный электрод и противоэлектрод могут быть сконструированы плоско друг к другу, может быть легко выполнено регулирование зазора между обоими электродами. Более того, конструкция обоих электродов может быть упрощена, и их производство станет легче.

В настоящем изобретении устройство подачи газа включает решетку для распыления, присоединенную к высокочастотному электроду; часть пространства, образованную между высокочастотным электродом и решеткой для распыления; и линию подачи газа, сообщающуюся с данной частью пространства и подающую газ к поверхности осаждения пленки через решетку для распыления. Согласно данной конструкции, реакционный газ равномерно подается к площади осаждения пленки, и, посредством этого плазма образуется равномерно, и может быть получен гомогенный слой.

Предпочтительно иметь конструкцию, которая может равномерно нагревать пленку в месте осаждения. Настоящее изобретение включает металлическую ленту, сделанную, чтобы перемещаться с пленкой в место осаждения. Данная металлическая лента циркулирует в вакуумной камере. Металлическую ленту нагревают при постоянной температуре и заставляют перемещаться лицевой стороной к обратной стороне пленки. Металлическая лента может быть составлена отдельно от противоэлектрода. Более того, она может быть установлена в качестве противоэлектрода.

С другой стороны, настоящее изобретение включает металлическую ленту, которую заставляют перемещаться кругообразно в вакуумной камере одновременно с обратной стороны поверхности осаждения пленки; маску, имеющую щель, ограничивающую площадь осаждения поверхности осаждения пленки; механизм регулирования, регулирующий зазор между поверхностью осаждения пленки и щелью маски; заслонку, способную закрывать щель маски путем вставки между поверхностью осаждения пленки и щелью маски; и подающее устройство очищающего газа.

В данной конструкции поверхность осаждения пленки может быть экранирована от пространства образования плазмы заслонкой, и процесс самоочистки участка осаждения может быть выполнен на пути осаждения на пленку. В таком случае происходит ограничение рассеивания очищающего газа, например, обладающего коррозионной активностью, и продукта его разложения на пленку и элементы соседних механизмов. Заслонка может выполнять функцию противоэлектрода. Более того, подающее устройство очищающего газа может являться устройством подачи газа для подачи реакционного газа.

Механизм регулирования может включать устройство перемещения барабана, поднимающее вышестоящий барабан и нижестоящий барабан, которое направляет перемещения пленки и металлической ленты, и устройство регулирования натяжения ленты, регулирующее растягивающую силу металлической ленты.

Результат настоящего изобретения

Как описано выше, в соответствии с устройством плазмохимического осаждения из паровой фазы намоточного типа по настоящему изобретению, качество образовавшегося на пленке слоя покрытия может быть однородным и регулирование зазора между высокочастотным электродом и противоэлектродом может быть легко выполнено, в соответствии с условиями осаждения.

Более того, процесс самоочистки участка осаждения может быть выполнен на пути осаждения на пленку, и, следовательно, может быть ограничено ухудшение эффективности работы устройства. Кроме того, может быть изготовлено покрытие высокого качества.

Краткое описание чертежей

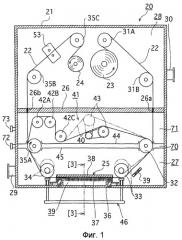

Фиг.1 представляет собой схему устройства плазмохимического осаждения из паровой фазы намоточного типа в соответствии с одним вариантом осуществления настоящего изобретения.

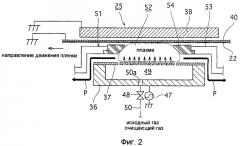

Фиг.2 представляет собой схему участка осаждения 25.

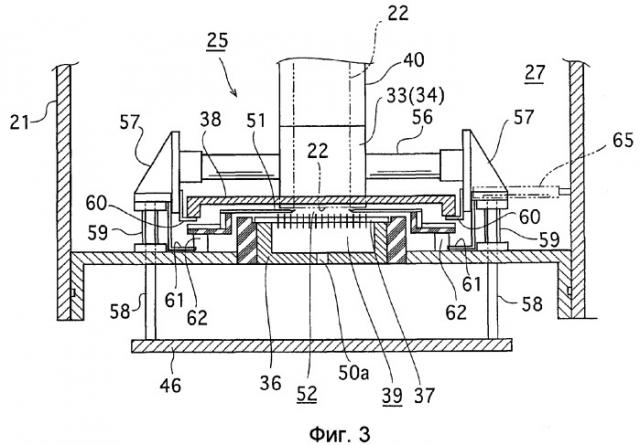

Фиг.3 представляет собой вид поперечного сечения линии [3]-[3] на фиг.1.

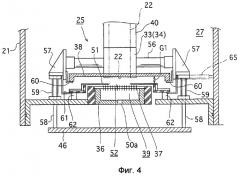

Фиг.4 представляет собой вид сбоку поперечного сечения участка осаждения 25, объясняющий один способ перемещения в режим самоочистки.

Фиг.5 представляет собой вид сбоку поперечного сечения участка осаждения 25, объясняющий другой способ перемещения в режим самоочистки.

Фиг.6 представляет собой вид сбоку поперечного сечения участка осаждения 25 в режиме самоочистки.

Фиг.7 представляет собой схему устройства плазмохимического осаждения из паровой фазы намоточного типа предшествующего уровня техники.

Пояснения букв и чисел

20 устройство плазмохимического осаждения из паровой фазы намоточного типа

21 вакуумная камера

22 пленка

23 разматывающий барабан

24 наматывающий барабан

25 участок осаждения

27 реакционная камера

29 вакуумное вытяжное отверстие

32 нагревающий барабан

33 вышестоящий подвижной барабан

34 нижестоящий подвижной барабан

36 высокочастотный электрод

37 решетка для распыления

38 анодный электрод (противоэлектрод)

40 металлическая лента

41 устройство перемещения ленты

43 подвижной барабан

46 подъемное устройство

47 источник высокочастотной энергии

49 часть пространства

50 линия подачи газа

51 маска

52 щель

53 устройство нейтрализации заряда

56 вращающаяся ось

57 опорный кронштейн

60 верхний крюк (зацепляющая защелка)

61 нижний крюк

65 заслонка

Осуществление изобретения

Далее будет описан вариант осуществления настоящего изобретения со ссылкой на чертежи.

Фиг.1 показывает схему устройства плазмохимического осаждения из паровой фазы намоточного типа 20 в соответствии с одним вариантом осуществления настоящего изобретения. Устройство плазмохимического осаждения из паровой фазы намоточного типа 20 включает вакуумную камеру 21, разматывающий барабан 23, который разматывает пленку 22, на которой формируют слой покрытия, наматывающий барабан 24, который наматывает пленку 22, и участок осаждения 25, на котором формируют слой покрытия.

Внутри вакуумная камера 21 разделена на реакционную камеру 27 и нереакционную камеру 28 разделительной панелью 26. Участок осаждения 25 расположен в реакционной камере 27. Разматывающий барабан 23 и наматывающий барабан 24 расположены в нереакционной камере 28. Вакуумные вытяжные отверстия 29 и 30 соответственно соединены с реакционной камерой 27 и нереакционной камерой 28, и, следовательно, каждая камера может быть откачана независимо. В данном варианте осуществления реакционная камера 27 поддерживается, например, под давлением от дюжин Па до нескольких сотен Па. Вакуумное вытяжное отверстие 29 боковой стенки реакционной камеры 27 расположено около участка осаждения 25.

Разделительная панель 26 имеет две прорези 26а и 26b. Одна прорезь 26а предназначена для прохождения пленки 22 от разматывающего барабана 23 до участка осаждения 25. Другая прорезь 26b предназначена для прохождения пленки 22 от участка осаждения 25 до наматывающего барабана 24.

Пленка 22 представляет собой длинную гибкую пленку, которая нарезана с заданной шириной. Например, используют стеклянную пленку или пленку на основе смолы, толщина которой составляет 70 мкм. Пленка на основе смолы, температура жаростойкости которой равна или больше 200 градусов Цельсия (°С), является предпочтительной, например полиимидная пленка, полиамидная пленка и арамидная пленка. Скорость перемещения пленки 22 составляет, например, от 0,01 м/мин до 0,1 м/мин.

Множество вспомогательных барабанов 31А и 31В, нагревающий барабан 32 и вышестоящий подвижной барабан 33 расположены последовательно на пути пленки от разматывающего барабана 23 до участка осаждения 25, соответственно, для того, чтобы направлять перемещение пленки 22. Кроме того, нижестоящий подвижной барабан 34 и множество вспомогательных барабанов 35А, 35В и 35С расположены последовательно на пути пленки от участка осаждения 25 до наматывающего барабана 24, соответственно, для того, чтобы направлять перемещение пленки 22. Вспомогательный барабан 35В имеет функцию охлаждающего барабана.

Нагревающий барабан 32 имеет нагревающее устройство, такое как нагреватель. Пленку 22 нагревают при заданной температуре (например, 200-250°С), в то время как ее заставляют перемещаться. При необходимости, вспомогательный нагреватель 39 для нагревания поверхности осаждения пленки 22 может быть встроен между нагревающим барабаном 32 и вышестоящим подвижным барабаном 33, как показано на фиг.1.

Вышестоящий подвижной барабан 33 и нижестоящий подвижной барабан 34 относятся к "вышестоящему барабану" и "нижестоящему барабану" настоящего изобретения, соответственно. Данные барабаны заставляют пленку 22 перемещаться по существу линейно (горизонтально) на участке осаждения 25 (место осаждения). Как обсуждается ниже, данные вышестоящий подвижной барабан 33 и нижестоящий подвижной барабан 34 могут быть подняты (вверх и вниз) между положением самоочистки, как показано непрерывной линией, и местом осаждения, как показано двухточечной пунктирной линией на фиг.1, подъемным устройством 46, установленным снаружи вакуумной камеры 21.

Участок осаждения 25 расположен между вышестоящим подвижным барабаном 33 и нижестоящим подвижным барабаном 34. Участок осаждения 25 включает высокочастотный электрод 36, расположенный лицевой стороной к поверхности осаждения пленки 22, решетку для распыления 37, присоединенную к высокочастотному электроду 36, и анодный электрод 38, расположенный лицевой стороной к обратной стороне поверхности осаждения пленки 22. Исходный газ подается через решетку для распыления 37 к поверхности осаждения пленки 22, и плазма исходного газа образуется между высокочастотным электродом 36 и пленкой 22. Слой образуется посредством осаждения реакционного продукта исходного газа на поверхность осаждения пленки 22, которую заставляют перемещаться. Анодный электрод 38 сконструирован как противоэлектрод и связан с потенциалом земли. Анодный электрод нагревают при температуре, близкой к нагревающему барабану 32, для того, чтобы сделать температуру пленки 22 однородной.

Устройство нейтрализации заряда 53 предусмотрено между вспомогательным барабаном 35В и наматывающим барабаном 24. Данное устройство нейтрализации заряда 53 установлено с целью удаления заряда пленки 22 электрически. В качестве одной конструкции устройства нейтрализации заряда 53 может быть применена конструкция, которая разряжает пленку 22 обработкой бомбардированием плазмой.

Затем металлическую ленту 40 заставляют перемещаться кругообразно в реакционной камере 27. Данная металлическая лента 40 представляет собой бесконечную ленту, выполненную из нержавеющей стали. Металлическую ленту заставляют перемещаться с пленкой 22 на обратной стороне поверхности осаждения пленки 22, в то время как пленка 22 проходит нагревающий барабан 32, вышестоящий подвижной барабан 33, нижестоящий подвижной барабан 34 и вспомогательный барабан 35А. Электрический потенциал металлической ленты 40 представляет собой потенциал земли, то есть идентичен потенциалу анодного электрода 38.

Множество направляющих барабанов 42А, 42В и 42С и подвижной барабан 43 расположены соответственно на пути движения ленты между вспомогательным барабаном 35А и нагревающим барабаном 32. Данное множество барабанов 42А, 42В и 42С направляют движение металлической ленты 40. Подвижной барабан 43 регулирует силу натяжения металлической ленты 40. Устройство перемещения ленты 41 состоит из нагревающего барабана 32, вышестоящего подвижного барабана 33, нижестоящего подвижного барабана 34, вспомогательного барабана 35А, направляющих барабанов 42А, 42В и 42С и подвижного барабана 42. Способ регулирования натяжения металлической ленты 40 имеет две методики. Одной регулируют с помощью движения подвижного барабана 43. Другой регулируют с помощью натяжного барабана, установленного отдельно от подвижного барабана 43.

Разделительные пластины 44 и 45 установлены между нагревающим барабаном 32 и вспомогательным барабаном 35А, соответственно, в реакционной камере 27. Промежуточная камера (буферная камера) 70 образована между разделительной пластиной 44 и разделительной пластиной 45. Существует камера перемещения 71 между разделительной панелью 26 и разделительной пластиной 44. Вакуумные вытяжные отверстия 72 и 73 соединены с промежуточной камерой 70 и камерой перемещения 71 соответственно, и, следовательно, каждая камера может быть откачана независимо. Таким образом, сдерживают загрязнение устройства перемещения ленты 41 реакционным газом (исходным газом) и очищающим газом, которые вводятся на участок осаждения 25, и их плазменными продуктами, которое может произойти за счет их рассеяния и осаждения.

Фиг.2 представляет собой схему участка осаждения 25.

Высокочастотный электрод 36 соединен с источником энергии высокой частоты 47. Частота сети источника энергии высокой частоты 47 может быть принята в пределах 100 МГц от 100 кГц, в соответствии с условиями образования плазмы. Высокочастотный электрод 36 имеет форму контейнера. Часть пространства 49 заданной емкости образуется внутри высокочастотного электрода 36. Решетка для распыления 37 присоединена к верхнему концу высокочастотного электрода 36. Решетка для распыления 37 обращена лицевой стороной к поверхности осаждения пленки 22 на участке осаждения 25.

Решетка для распыления 37 действует как часть высокочастотного электрода. Решетка для распыления создает пространство, образующее плазму исходного газа, между решеткой для распыления 37 и пленкой 22, в сотрудничестве с анодными электродами 38, соединенными с потенциалом земли. Исходный газ вводится в часть пространства 49 из линии подачи газа 50 через вентиль потока с плавной характеристикой 48 и отверстие ввода газа 50а, и таким образом исходный газ подается равномерно в пространство, образующее плазму, из каждого отверстия решетки для распыления 37. "Средства подачи газа" по настоящему изобретению состоят из решетки для распыления 37, части пространства 49, линии подачи газа 50 и отверстия ввода газа 50а.

Вид используемого исходного газа в особенности не ограничен и может быть выбран соответственно согласно виду материала слоя покрытия, осаждаемого на пленке 22. В данном варианте осуществления получают различные виды функциональных слоев для TFT (тонкопленочный транзистор) на пленке 22 технологией плазмохимического осаждения из паровой фазы.

Например, материал покрытия представляет собой кремний, нитрид кремния, оксид кремния, оксиазотированный кремний или смесь данных кремниевых материалов и, по меньшей мере, один из бора (В) и фосфора (Р). В данном случае в качестве примеров исходного газа может быть использован смешанный газ из SiH4 и H2 при образовании слоя покрытия из аморфного кремния и может быть использован смешанный газ из SiH4, PH3 и H2 при образовании слоя покрытия из n+ типа аморфного кремния, допированного Р. Еще более того, при образовании слоя покрытия из SiN, может быть использован смешанный газ из SiH4, NH3 и N2, или смешанный газ из SiH4, N2O и Ar.

Исходный газ подается на участок осаждения 25 из линии подачи газа 50 в режиме осаждения. С другой стороны, фторсодержащий газ, такой как NF3, может быть введен на участок осаждения 25 из линии подачи газа 50, в качестве очищающего газа, который подается в режиме самоочистки. NF3 является агрессивным газом.

Затем, маска 51 расположена между решеткой для распыления 37 и поверхностью осаждения пленки 22. По меньшей мере, верхняя часть маски 51 сделана из изолирующего материала, такого как керамика. Маска 51 имеет щель 52, ограничивающую площадь осаждения в пределах поверхности осаждения пленки 22. Маска 51 включает корпус маски 53, имеющий форму колена, и кромку маски 54, образующую щель 52. Части боковых и верхних поверхностей высокочастотного электрода 36 покрываются корпусом маски 53. Как показано стрелкой Р на фиг.2, между маской 51 и высокочастотным электродом 36 образуются протоки газа. Газ подводится к вакуумному выхлопному отверстию 29 (фиг.1) через протоки.

Фиг.3-6 представляют собой виды сбоку поперечного сечения участка осаждения 25 с точки зрения направления перемещения пленки 22. Конструкция вышестоящего подвижного барабана 33 сбоку показана на данных фигурах. Хотя конструкция нижестоящего подвижного барабана 34 сбоку не показана на данных фигурах, она аналогична конструкции вышестоящего подвижного барабана 33 сбоку.

Устройство плазмохимического осаждения из паровой фазы намоточного типа 20 данного варианта осуществления имеет заслонку 65, которая может открывать или закрывать щель 52 маски 51. Режим самоочистки участка осаждения 25 может выполняться введением очищающего газа из отверстия ввода газа 50а после закрытия щели 52 заслонкой 65.

Оба конца вращающейся оси 56 вышестоящего подвижного барабана 33 (и оба конца вращающейся оси нижестоящего подвижного барабана 34, как изложено ниже) поддерживаются опорными кронштейнами 57, и, следовательно, положение перемещения пленки 22 регулируется. Опорные кронштейны 57 присоединены к подъемному устройству 46, расположенному снаружи нижней части вакуумной камеры 21, через резьбовые штифты подъемного устройства 58. Таким образом, вышестоящий подвижной барабан 33 может быть поднят или опущен движением подъемного устройства 46.

Резьбовые штифты подъемного устройства 58 вставлены в вакуумные сильфоны 59, расположенные между опорным кронштейном 57 и нижней стенкой вакуумной камеры 21, и, следовательно, сохраняется герметичность между нижней стенкой вакуумной камеры 21 и резьбовыми штифтами подъемного устройства 58.

Фиг.3 показывает условия процесса покрытия пленки 22. Ширина вышестоящего подвижного барабана 33 больше, чем ширина пленки 22, и, по существу, идентична ширине металлической ленты 40. Когда вышестоящий подвижной барабан 33 находится в месте осаждения, как показано на фигуре, пленка 22, перемещение которой должно направляться вышестоящим подвижным барабаном 33 и металлической лентой 40, проходит между анодными электродами 38 и маской 51. Затем, анодный электрод 38 поддерживается L-образными верхними крюками 60, присоединенными к опорному кронштейну 57. Верхние крюки относятся к "зацепляющей защелке" настоящего изобретения. Маска 51 поддерживается поддерживающим блоком 62, присоединенным к внутренней поверхности нижней стенки вакуумной камеры 21. Следовательно, высота положений анодного электрода 38 и маски 51 регулируется, соответственно.

В данных условиях, расстояние между пленкой 22 и решеткой для распыления 37 регулирует так, чтобы оно было равным 10 мм или более и 50 мм или менее, и более предпочтительно 15 мм или более и 25 мм или менее. Данное расстояние регулируется движением подъемного устройства 46 в направлении высоты. Если расстояние между пленкой 22 и решеткой для распыления 37 меньше 10 мм, площадь, где образуется плазма, становится маленькой, и, следовательно, реакция газа не продвигается. Более того, если расстояние больше 50 мм, скорость осаждения становится низкой и, следовательно, ухудшается производительность.

Подъемное устройство 46, которое показано на фигуре частично, имеет воздушный цилиндр или мотор, в качестве источника движения. Как показано на фиг.4, подъемное устройство 46 может поднимать анодный электрод 38 в положение, где образуется зазор G1 между анодным электродом 38 и маской 51, удалением анодных электродов 38 от маски 51 верхними крюками 60. Еще более того, как показано на фиг.5, подъемное устройство 46 может поднимать маску 51 в положение, где образуется зазор G2 между маской 51 и решеткой для распыления 37, удалением маски 51 от решетки для распыления 37 L-образными нижними крюками 61, присоединенными к опорным кронштейнам 57.

Далее, заслонка 65 находится в готовности действовать в положении около участка осаждения 25 в реакционной камере 27, как показано на фиг.3-5. Щель 52 маски 51 может быть закрыта введением заслонки 65 к зазору G1, образованному между анодным электродом 38 и маской 51, как показано на фиг.6. Заслонка 65 сделана из металла и соединена с потенциалом земли. Кроме того, заслонка 65 обращена лицевой стороной к решетке для распыления 37 через отверстие маски 52 и разделяет пространство образования плазмы между заслонкой 65 и решеткой для распыления 37.

Пленка 22 и металлическая лента 40, которые поддерживаются вышестоящим подвижным барабаном 33 и нижестоящим подвижным барабаном 34, ослабляются ухудшением натяжения, обусловленным направленными вверх движениями вышестоящего подвижного барабана 33 и нижестоящего подвижного барабана 34. Ослабление металлической ленты 40 отменяется движением подвижного барабана 43 устройства перемещения ленты 41 в положение, показанное двухточечной штрихпунктирной линией на фиг.1. Ослабление пленки 22 отменяется, например, обратным вращающим моментом разматывающего барабана 23, или регулированием натяжения, или регулированием вращающего момента наматывающего барабана 24.

"Устройство перемещения барабана" по настоящему изобретению состоит из подъемного устройства 46, опорных кронштейнов 57 и верхних крюков 60. Кроме того, "механизм регулирования" состоит из устройства перемещения барабана и подвижного барабана 43, который составляет систему перемещения ленты 41.

Затем последовательно будет описана работа устройства плазмохимического осаждения из паровой фазы намоточного типа 20 данного варианта осуществления.

Ссылаясь на фиг.1, пленка 22, размотанная разматывающим барабаном 23, наматывается на наматывающий барабан 24, через вспомогательные барабаны 31А и 31В, нагревающий барабан 32, вышестоящий и нижестоящий подвижные барабаны 33 и 34 и вспомогательные барабаны 35А, 35В и 35С. В это время вышестоящий подвижной барабан 33 и нижестоящий подвижной барабан 34 расположены соответственно в месте осаждения, показанном непрерывной линией на фиг.1.

С другой стороны, металлическую ленту 40 заставляют перемещаться с пленкой 22 на нагревающем барабане 32, вышестоящем подвижном барабане 33, нижестоящем подвижном барабане 34 и вспомогательном барабане 35А. Перемещение металлической ленты 40 направляется подвижным барабаном 43 в положении, показанном непрерывной линией на фиг.1.

В процессе осаждения пленка 22, размотанная с разматывающего барабана 34, соединяется с металлической лентой 40 на нагревающем барабане 32. Нагревающий барабан 32 нагревают при температуре реакции (от 200 до 250°С), что необходимо для процесса покрытия пленки. Таким образом, пленка 22 нагревается нагревающим барабаном 32 через металлическую ленту 40, расположенную на обратной стороне (противоположная сторона поверхности осаждения) пленки 22. При необходимости пленку 22 нагревают вспомогательным нагревателем 39.

Поскольку пленка 22 нагревается через металлическую ленту 40, эффективность нагревания пленки 22 повышается и потребление электрической энергии источника тепла может быть уменьшено. Кроме того, поскольку металлическую ленту заставляют перемещаться с пленкой 22 одним целым, трение между металлической лентой 40 и пленкой 22 теряется, и пленка 22 может быть защищена.

Пленка 22, нагретая нагревающим барабаном 32, перемещается на участок осаждения 25 металлической лентой 40. На участке осаждения 25 пленка 22 обращена лицевой стороной к решетке для распыления 37 на постоянном расстоянии, как показано на фиг.2. Противоположное расстояние равно от 10 мм до 50 мм, как описано выше. Данное расстояние регулируется в соответствии с условиями образования плазмы, соответствующе.

Согласно данному варианту осуществления, в частности, пленку 22 можно заставить перемещаться по существу линейно в место осаждения с помощью вышестоящего и нижестоящего подвижных барабанов 33 и 34. Следовательно, может быть легко выполнено регулирование расстояния между пленкой 22 и решеткой для распыления 37. Кроме того, решетка для распыления 37 может быть сделана плоско.

Образование слоя покрытия на пленке 22 выполняют таким образом, что плазма исходного газа, подаваемая из решетки для распыления 37, образуется прикладыванием высокочастотного напряжения к высокочастотному электроду 36, и затем реакционный продукт заставляют осаждаться на перемещающуюся пленку 22. Площадь осаждения пленки 22 ограничена маской 51. Металлическая лента 40 действует как анодный электрод (противоэлектрод).

Часть пространства 49, образованного внутри высокочастотного электрода 36, действует как буферное пространство исходного газа, вводимого из отверстия ввода газа 50а, и исходный газ подается в пространство образования плазмы через каждую щель решетки для распыления 37 равномерно из части пространства 49. Таким образом, однородная плазма может быть образована для пленки 22, и может быть получена гомогенизация слоя покрытия.

Слоистую пленку 22 отделяют от металлической ленты 40 на вспомогательном барабане 35А и охлаждают до заданной температуры на вспомогательном барабане 35В. Охлажденную пленку 22 разряжают устройством нейтрализации заряда 53 и после этого пленку 22 наматывают на наматывающий барабан 24. Таким образом, может быть предотвращено образование складок или турбулентности наматывания пленки 22 зарядом электричества больше заданной величины.

Процесс покрытия пленки 22 выполняют, как описано выше. Когда процесс покрытия пленки 22 выполняют подряд в течение долгого времени, масса осадка на участке покрытия 25, в частности в направлении решетки для распыления 37 и периферии щели маски 51, возрастает. Если это оставлять в таком состоянии, качество слоя будет ухудшаться образованием пыли, и мера площади щели 52 будет изменяться. В данном варианте осуществления процесс самоочистки участка осаждения 25 выполняется следующим образом.

В процессе самоочистки подачу исходного газа на участок осаждения 25 останавливают и перемещение пленки 22 и металлической ленты 40 также останавливают. После этого вышестоящий подвижной барабан 33, нижестоящий подвижной барабан 34, анодный электрод 38 и маску 51 последовательно передвигают в верхнее положение самоочистки подъемным устройством 46, как показано на фиг.4 и фиг.5.

Провисания пленки 22 и металлической ленты 40, созданные направленным вверх движением подвижного барабана 33 и 34, устраняются регулированием кругового вращения разматывающего барабана 23 или наматывающего барабана 24, или подвижного барабана 43, как описано выше.

Затем, заслонку 65 передвигают в направлении верха щели маски 52 через зазор G1 между анодным электродом 38 и маской 51, и после этого щель 52 закрывают заслонкой 65 дальнейшим движением вверх маски 51, как показано на фиг.6. Затем, последовательно, очищающий газ вводится из отверстия ввода газа 50а, и плазма очищающего газа образуется между решеткой для распыления 37 и заслонкой 65, так что осадок, который отложился на решетке для распыления 37 и маске 51, разрушается и удаляется.

Процесс самоочистки участка осаждения 25 выполняют, как описано выше. В данном варианте осуществления, самоочистка может быть проведена в условиях, в которых пленка 22 протягивается через участок осаждения 25, и, следовательно, процесс покрытия пленки 22 может быть возобновлен, как только закончится процесс самоочистки. При возобновлении осаждения, маску 51, анодный электрод 38 и подвижные барабаны 33 и 34 возвращают соответственно в данные места осаждения, показанные на фиг.3, обратным действием подъемного устройства 46.

Далее, даже если агрессивный газ используют в качестве очищающего газа, вводимого в процессе самоочистки, рассеяние очищающего газа в пространство на маску 51 может быть предотвращено, так как щель 52 закрывают заслонкой 65. Кроме того, поскольку вакуумное вытяжное отверстие 29 расположено по соседству с участком осаждения 25, как показано на фиг.1, вводимый очищающий газ может быть напрямую выпущен из боковой стороны маски 51 в вакуумное вытяжное отверстие 29 вдоль протоков, показанных стрелкой Р на фиг.6, и, следовательно, рассеяние очищающего газа предотвращается обходом вокруг участка осаждения 25.

Согласно данному варианту осуществления, процесс самоочистки участка осаждения 25 может быть выполнен на пути осаждения на пленку 22, и, следовательно, ограничивается ухудшение эффективности работы устройства, и качество слоя покрытия сохраняется высоким.

Несмотря на то что предпочтительный вариант осуществления настоящего изобретения был описан, не ограничиваясь им, для специалистов в данной области техники могут иметь место его варианты в пределах объема концепций настоящего изобретения.

Например, в вышеуказанном варианте осуществления, один из компонентов, состоящих из металлической ленты 40 и противоэлектрода 38, может быть изъят, поскольку оба имеют одинаковые действия в качестве анодного электрода.

Кроме того, в вышеуказанном варианте осуществления, пленку 22 и металлическую ленту 40 удаляют от решетки для распыления 37 подъемом вышестоящего подвижного барабана 33 и нижестоящего подвижного барабана 34 в процессе самоочистки участка осаждения 25. Вместо этого, детали барабана, которые могут быть подняты или опущены, можно установить между вышестоящим подвижным барабаном 33 и участком осаждения 25 и участком осаждения 25 и нижестоящим подвижным барабаном 34, соответственно, и, таким образом, пленку и металлическую ленту заставляют перемещаться данными барабанными деталями.

Более того, другой слой материала может быть образован на пленке на участке осаждения 25 обращением направления движения пленки, после того как слоистая пленка полностью была намотана на наматывающий барабан 24. В таком случае, разматывающий барабан 22 действует как наматывающий барабан, а наматывающий барабан 24 действует как разматывающий барабан. Более того, вспомогательный барабан 35А может быть сконструирован как нагревающий барабан, а вспомогательный барабан 31В может быть заранее сконструирован как охлаждающий бараба