Выпарной спиральный аппарат

Иллюстрации

Показать всеИзобретение относится к оборудованию консервной и пищеконцентратной промышленности, а именно к аппаратам для производства пюреобразных концентратов из плодов и овощей. В выпарном спиральном аппарате соединенный с вакуум-насосом двутельный корпус расположен горизонтально и имеет форму усеченного конуса, обращенного вершиной в сторону выгрузки готового продукта. Нижняя часть корпуса в конце соединена с выгрузочным патрубком со шлюзовым затвором. Внутри корпуса соосно расположена неподвижная цилиндрическая труба для подачи теплоносителя. Верхняя часть корпуса выполнена каплевидной и соединена с патрубком для отвода испаряемых водяных паров. Между неподвижной цилиндрической трубой и внутренней стенкой двутельного корпуса расположен спиральный шнек переменного шага и диаметра. Спирали шнека жестко соединены между собой посредством четырех продольно расположенных труб. По обоим концам корпуса трубы соединены между собой при помощи ступиц, внутри которых проходят патрубки для подачи теплоносителя. Пространство между двумя стенками двутельного корпуса соединено трубопроводом с неподвижной цилиндрической трубой. Противоположный конец двутельного корпуса соединен с патрубком для отвода отработанного теплоносителя. Внутри двутельного корпуса установлены направляющие для зигзагообразного движения теплоносителя в нем. На наружной стенке двутельного корпуса имеется загрузочный патрубок с вакуумным шлюзовым затвором для ввода исходного продукта. Изобретение позволяет повысить качество готовой продукции, интенсифицировать процесс выпаривания, снизить энергетические ресурсы и повысить производительность. 4 ил.

Реферат

Изобретение относится к оборудованию консервной и пищеконцентратной промышленности, а именно к аппаратам для производства пюреобразных концентратов из плодов и овощей.

Наиболее близким по своей технической сущности и достигаемому эффекту является закрытый аппарат-дигестер (Фламенбаум Б.Л. Технология консервирования плодов, овощей, мяса и рыбы / Б.Л.Фламенбаум, А.А.Бровченко, А.Ф.Загибалов и др. Под ред. Б.Л.Фламенбаума. - 2-е изд., перераб. и доп. - М.: Колос, 1993. - 320 с.), содержащий загрузочный бункер, цилиндроконический корпус, внутри которого расположен вертикальный полый вал со шнековой и лопастной мешалками. Коническая часть корпуса снабжена наружной паровой камерой, а в нижней части конического корпуса установлена выгрузочная задвижка.

Недостатками закрытого аппарата-дигестера являются:

- невысокое качество готовой продукции из-за продолжительного уваривания исходного сырья;

- значительные материальные и энергетические затраты;

- низкая производительность, обусловленная периодическим режимом работы, и значительная продолжительность процесса.

Технической задачей изобретения является повышение качества готовой продукции за счет кратковременного протекания процесса концентрирования путем интенсивного перемешивания и более равномерной обработки вследствие использования ленточного шнека, снижение материальных и энергетических ресурсов, повышение производительности за счет перехода на непрерывный режим работы, интенсификация процесса получения готового продукта.

Техническая задача изобретения достигается тем, что в выпарном спиральном аппарате, содержащем двутельный корпус, соединенный с вакуум-насосом, новым является то, что двутельный корпус расположен горизонтально и имеет форму усеченного конуса, обращенного вершиной в сторону выгрузки готового продукта, нижняя часть корпуса в конце соединена с выгрузочным патрубком со шлюзовым затвором, внутри корпуса соосно расположена неподвижная цилиндрическая труба для подачи теплоносителя, верхняя часть корпуса выполнена каплевидной и соединена с патрубком для отвода испаряемых водяных паров, между неподвижной цилиндрической трубой и внутренней стенкой двутельного корпуса расположен спиральный шнек переменного шага и диаметра, спирали шнека жестко соединены между собой посредством четырех продольно расположенных труб, по обоим концам корпуса трубы соединены между собой при помощи ступиц, внутри которых проходят патрубки для подачи теплоносителя, пространство между двумя стенками двутельного корпуса соединено трубопроводом с неподвижной цилиндрической трубой, а противоположный конец двутельного корпуса соединен с патрубком для отвода отработанного теплоносителя, внутри двутельного корпуса установлены направляющие для зигзагообразного движения теплоносителя в нем, на наружной стенке двутельного корпуса имеется загрузочный патрубок с вакуумным шлюзовым затвором для ввода исходного продукта.

Технический результат изобретения заключается в повышении качества готовой продукции, интенсификации процесса выпаривания за счет дополнительной турбулизации увариваемого пюре вращающимся спиральным шнеком, снижении энергетических ресурсов за счет рационального использования энергии теплоносителя, повышении производительности за счет перехода на непрерывный режим работы.

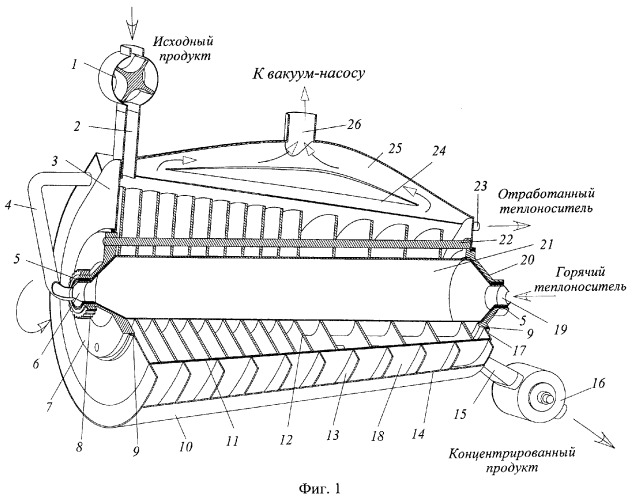

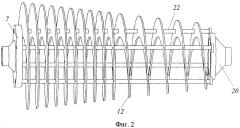

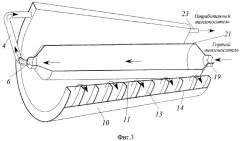

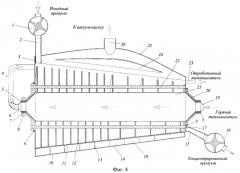

На фиг.1 показано объемное изображение общего вида выпарного спирального аппарата, на фиг.2 - объемное изображение спирального шнека, на фиг.3 - объемное изображение двутельного корпуса с горизонтальной неподвижной трубой (без спирального шнека); на фиг.4 - плоскостной продольный разрез выпарного спирального аппарата.

Выпарной спиральный аппарат представляет собой горизонтальный двутельный корпус 10, имеющий форму усеченного конуса, обращенного вершиной в сторону выгрузки готового продукта (фиг.1 и 2). Внутри корпуса 10 соосно расположена неподвижная цилиндрическая труба 21 для подачи теплоносителя. Верхняя крышка 25 корпуса 10 выполнена каплевидной и соединена с патрубком 26 для отвода испаряемых водяных паров. Патрубок 26 соединяется с вакуум-насосом (на фиг.1 не показан). Нижняя часть корпуса 10 в конце соединена с выгрузочным патрубком 16 со шлюзовым затвором 15 (фиг.4).

Под каплевидной верхней крышкой 25 установлен конусообразный сепаратор 24 для улавливания мельчайших капель продукта, уносимых испаряемыми водяными парами, отсасываемыми вакуум-насосом через патрубок 26.

Между неподвижной цилиндрической трубой 21 и внутренней стенкой 11 двутельного корпуса 10 расположен спиральный шнек 12 переменного шага и диаметра (фиг.2). Спирали шнека 12 жестко соединены между собой посредством четырех труб 22. По обоим концам корпуса 10 трубы 22 соединены между собой при помощи ступиц 7 и 20. Причем на передней ступице 7, расположенной в зоне загрузки, жестко закреплено зубчатое колесо 8, с помощью которого ступица 7 приводится во вращение. Зубчатое колесо 8 контактирует с регулируемым приводом (на фиг. не показан). Для герметичности между ступицей 7 и вертикальной неподвижной боковой крышкой 3, а также между ступицей 20 и вертикальной неподвижной боковой крышкой 17 установлены сальниковые уплотнения 9. Ступицы 7 и 20 вращаются в подшипниках скольжения 5, установленных соответственно на патрубках 6 и 19.

Патрубок 19 предназначен для подачи исходного горячего теплоносителя в неподвижную цилиндрическую трубу 21, а патрубок 6 - для передачи теплоносителя из неподвижной цилиндрической трубы 21 в пространство 18 двутельного корпуса 10, образованного внутренней стенкой 11 и наружной стенкой 14 (фиг.3).

Спиральный шнек 12 имеет регулируемый привод (на фиг. не показан). Причем такие параметры, как число труб 22, число спиральных витков шнека 12 и их конструкция могут быть различными и будут определяться свойствами обрабатываемого продукта и гидродинамическим режимом его перемещения по обогреваемой поверхности трубы 21 и обогреваемой поверхности внутренней стенки 11.

Патрубок 6 соединен посредством трубопровода 4 с пространством 18 между двумя стенками 11 и 14 двутельного корпуса 10. Внутри этого пространства 18 установлены направляющие 13 для зигзагообразного движения теплоносителя в нем (фиг.3). На наружной стенке 14 двутельного корпуса 10 имеется загрузочный патрубок 2 с вакуумным шлюзовым затвором 1 для ввода исходного продукта, а противоположный конец двутельного корпуса 10 соединен с патрубком 23 для отвода отработанного теплоносителя (фиг.4).

Выпарной спиральный аппарат работает следующим образом.

Включается регулируемый привод (на фиг. не показан), приводя во вращение спиральный шнек 12 переменного шага и диаметра. Включается привод вакуум-насоса (на фиг. не показан), соединенного с патрубком 26 для отвода испаряемых водяных паров.

Одновременно через патрубок 19 подается исходный горячий теплоноситель с заданными параметрами в неподвижную цилиндрическую трубу 21, а из нее через патрубок 6 и трубу 4 в пространство 18 двутельного корпуса 10. Теплоноситель нагревает внутреннюю стенку 11 корпуса 10 и поверхность цилиндрической трубы 21 до заданной температуры. За счет того, что направляющие 13, расположенные внутри двутельного корпуса 10, обеспечивают зигзагообразное движение теплоносителя, достигается максимально возможное использование энергии теплоносителя. Отработанный теплоноситель удаляется через патрубок 23.

Исходный продукт через загрузочный бункер 2 с вакуумным шлюзовым затвором 1 поступает в рабочую камеру, образованную неподвижной цилиндрической трубой 21 и внутренней стенкой 11 корпуса 10. Здесь он захватывается и перемещается спиральным шнеком 12. За счет того, что спиральный шнек 12 имеет переменный шаг и возрастающую толщину витков, а также за счет конусообразности корпуса 10 межвитковое пространство постепенно уменьшается. В нем происходит постепенное уплотнение пюреобразной массы продукта вследствие резкого уменьшения размеров винтового канала.

При этом пюреобразная масса захватывается вращающимся спиральным шнеком 12 и прижимается к внутренней стенке 11 корпуса 10 и к поверхности цилиндрической трубы 21, что обеспечивает поддержание заданной температуры пюреобразной массы.

Испаряющиеся водяные пары захватывают с собой мельчайшие частицы продукта. Для улавливания мельчайших капель продукта, уносимых испаряемыми водяными парами, отсасываемыми вакуум-насосом через патрубок 26, предназначен конусообразный сепаратор 24. Частицы продукта, обтекая сепаратор 24, собираются на его поверхности, укрупняются и затем падают вниз в рабочую камеру.

Таким образом, последовательно перемещаясь спиральным шнеком 12 по греющим поверхностям внутренней стенки 11 и цилиндрической трубы 21, пюреобразная масса продвигается по винтовой траектории к выгрузочному патрубку 16 со шлюзовым затвором 15 для выгрузки из корпуса 10.

Спиральный шнек 12 обеспечивает не только перемещение продукта по винтовой линии в направлении к выгрузочному патрубку 16, но и равномерное нагревание пюреобразной массы.

Концентрирование фруктовых и овощных пюре осуществляется за счет выпаривания части влаги, содержащейся в пюреобразном продукте, при пониженных температурах кипения вследствие применения вакуума (поддерживаемого вакуум-насосом, подключенным к патрубку 26) за счет кондуктивного нагрева от греющих поверхностей внутренней стенки 11 и цилиндрической трубы 21. Основное назначение нагревания - доведение пюреобразного продукта до заданной конечной влажности путем испарения избыточной влаги под заданным разряжением при заданной температуре. Продолжительность и температура выпаривания должны подбираться в зависимости от вида плодов и степени их зрелости. При этом продолжительность выпаривания регулируется частотой вращения спирального шнека 12, а температура выпаривания - температурой и расходом теплоносителя, подаваемого через патрубки 19 и 6.

Готовое овощное или фруктовое пюре заданной влажности выгружают через патрубок 16 путем открывания шлюзовым затвором 15.

Использование предложенного выпарного спирального аппарата позволяет:

- повысить качество фруктовых и овощных пюре за счет исключения многоэтапной и продолжительной обработки продукта и использования мягких технологических режимов уваривания при пониженных температурах кипения вследствие применения вакуума;

- снизить материальные затраты вследствие устранения вспомогательных и перегрузочных операций;

- интенсифицировать процесс получения готового продукта вследствие использования рационального перемешивания и перемещения продукта сверху вниз установки совместно с поддержанием оптимального температурного режима нагрева.

Выпарной спиральный аппарат, содержащий двутельный корпус, соединенный с вакуум-насосом, отличающийся тем, что двутельный корпус расположен горизонтально и имеет форму усеченного конуса, обращенного вершиной в сторону выгрузки готового продукта, нижняя часть корпуса в конце соединена с выгрузочным патрубком со шлюзовым затвором, внутри корпуса соосно расположена неподвижная цилиндрическая труба для подачи теплоносителя, верхняя часть корпуса выполнена каплевидной и соединена с патрубком для отвода испаряемых водяных паров, между неподвижной цилиндрической трубой и внутренней стенкой двутельного корпуса расположен спиральный шнек переменного шага и диаметра, спирали шнека жестко соединены между собой посредством четырех продольно расположенных труб, по обоим концам корпуса трубы соединены между собой при помощи ступиц, внутри которых проходят патрубки для подачи теплоносителя, пространство между двумя стенками двутельного корпуса соединено трубопроводом с неподвижной цилиндрической трубой, а противоположный конец двутельного корпуса соединен с патрубком для отвода отработанного теплоносителя, внутри двутельного корпуса установлены направляющие для зигзагообразного движения теплоносителя в нем, на наружной стенке двутельного корпуса имеется загрузочный патрубок с вакуумным шлюзовым затвором для ввода исходного продукта.