Корпус автосцепки железнодорожного транспортного средства

Иллюстрации

Показать всеИзобретение относится к автосцепкам железнодорожного транспортного средства. Корпус автосцепки железнодорожного транспортного средства состоит из головы с тыльной стенкой, снабженной наружным упором, переходящей в полый хвостовик с горизонтальными ребрами жесткости. На тыльной части головы на внутренней поверхности ее вертикальной стенки введено вертикально расположенное усиливающее ребро, обеспечивающее перекрытие переходной зоны от головы к хвостовику и переходящее в продольное ребро жесткости полки хвостовика. В верхней части головы усиливающее ребро перекрывает переходную зону между тыльной стенкой и верхней частью головы. Кроме того, усиливающее ребро на переходных участках выполнено выше, чем в средней части. Достигается повышение усталостной прочности и долговечности работы корпуса и автосцепки. 3 з.п. ф-лы, 2 ил.

Реферат

Заявляемое изобретение относится к железнодорожному транспорту и касается конструкции автосцепок железнодорожного транспортного средства.

Известна автосцепка железнодорожного транспортного средства, содержащая корпус, состоящий из полого хвостовика с горизонтальными продольными ребрами жесткости и отверстием для соединения с помощью валика с тяговым хомутом, и головы для размещения в ней механизма сцепления, с расположенным на ее тыльной стороне внешним упором, предназначенным для передачи жесткого удара на хребтовую балку через ударную розетку переднего упора при неблагоприятном сочетании допусков деталей (В.В.Коломийченко и др. «Автосцепные устройства подвижного состава железных дорог», М.: Транспорт, 2002 г., стр.7. Рис.1.2).

Недостатком данной конструкции является применение в узле соединения корпуса с тяговым хомутом дополнительной детали - вкладыша, с расположением последнего в отверстии хвостовика, что существенно усложняет его конструкцию и сборку узла соединения в целом, снижает надежность его работы в эксплуатации. Кроме того, недостаточной является усталостная прочность верхней зоны перехода верхней горизонтальной полки хвостовика в голову из-за конструктивно малого радиуса перехода от горизонтальной поверхности хвостовика к вертикальной головы, что предопределяет возможность появления в ней трещин от действия продольных знакопеременных (растяжение-сжатие) нагрузок, т.к. данная зона является концентратором напряжений.

На исключение названного недостатка в части упрощения конструкции и повышения надежности работы направлено техническое решение, содержащееся в автосцепке железнодорожного транспортного средства, включающей корпус, состоящий из полого хвостовика с продольными ребрами жесткости на его горизонтальных полках, продолговатым отверстием для соединения с помощью клина с тяговым хомутом без применения вкладыша, и головы для размещения в ней механизма сцепления с расположенным на ее тыльной части известным наружным упором (В.В.Коломийченко и др. «Автосцепные устройства подвижного состава железных дорог», М.: Транспорт, 2002 г., стр.18. Рис.2.1).

Данная автосцепка выбрана в качестве прототипа. Однако она также не исключает появления в переходной зоне от хвостовика к голове трещин по изложенным выше причинам, обусловленным тем, что контакт и взаимодействие автосцепок происходят в пределах высоты головы корпуса, существенно превышающей высоту хвостовика. При наличии начальной разницы автосцепок по высоте и в случае взаимодействия под углом друг к другу в вертикальной плоскости передача продольных нагрузок происходит с эксцентриситетом относительно продольной оси хвостовика, что вызывает появление в переходной зоне изгибающего момента знакопеременного характера, который в свою очередь может вызвать в указанной зоне появление трещин усталостного характера и, как следствие, потерю несущей способности корпуса автосцепки.

Кроме того, при ударных нагрузках, например, на сортировочных горках и с учетом неблагоприятного сочетания допусков деталей возможен жесткий удар головы в ударную розетку переднего упора, что может вызвать повреждение деталей и появление трещин в переходной зоне от тыльной стенки к верхней части головы.

Задачей изобретения является создание конструкции корпуса автосцепки, обеспечивающей повышение усталостной прочности и долговечности работы корпуса и автосцепки в целом в эксплуатации.

Поставленная задача решается следующим образом. В корпусе, на внутренней поверхности тыльной стенки головы введено вертикально расположенное усиливающее ребро, которое выполнено таким образом, что оно перекрывает радиусные переходные зоны от тыльной стенки к верхней части головы и от тыльной стенки к верхней горизонтальной полке хвостовика, являясь при этом продолжением продольного ребра жесткости хвостовика. Вместе с этим, ребро в переходных зонах выполнено выше, чем в средней части тыльной стенки головы.

Сущность заявляемого изобретения заключается в том, что вводимое ребро является подкрепляющим элементом, который усиливает тыльную стенку головы с расположенным на ней упором и упомянутые переходные зоны, в переходных зонах усиливающее ребро выполнено выше, чем в средней части тыльной стенки головы.

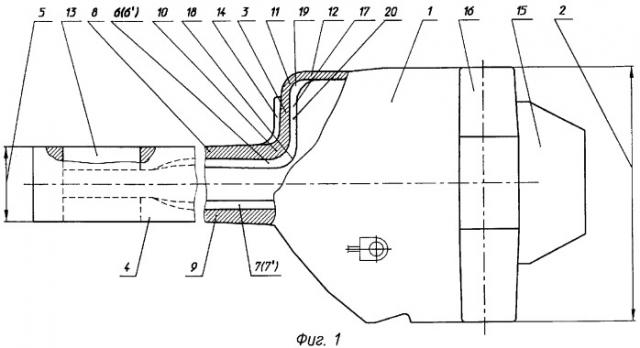

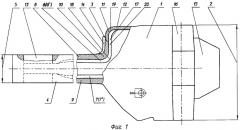

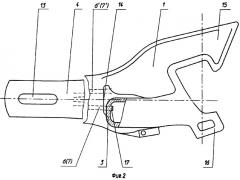

Сущность заявляемого изобретения поясняется чертежами, где изображены:

на фиг.1 - корпус автосцепки с местным разрезом, вид сбоку;

на фиг.2 - то же, с местным разрезом тыльной вертикальной стенки головы, вид сверху.

Корпус автосцепки (фиг.1, 2) состоит из головы 1 высотой 2, с тыльной вертикальной стенкой 3, хвостовика 4 высотой 5, с продольными ребрами жесткости 6 (6′) и 7 (7′) на горизонтальных полках 8 и 9 хвостовика 4, переходных зон 10 и 11 от вертикальной стенки 3 к горизонтальной полке 8 хвостовика 4 и к верхней части 12 головы 1 соответственно. Хвостовик 4 имеет продолговатое отверстие 13 под клин для соединения с тяговым хомутом, на тыльной стенке головы расположен снаружи упор 14. Голова 1 в передней части имеет большой 15 и малый 16 зубья.

На внутренней поверхности вертикальной тыльной стенки 3 введено усиливающее ребро 17, которое обеспечивает перекрытие переходных зон 10 и 11 и является продолжением продольного ребра 6, расположенного на верхней полке 8 хвостовика 4. При этом на переходных участках 18 и 19 оно выполнено выше, чем на среднем участке 20.

Технический результат от использования заявленного решения заключается в следующем. Введение усиливающего ребра позволяет снизить концентрацию напряжений в местах перехода вертикальной тыльной стенки головы в хвостовик и в верхнюю часть головы, где имеет место резкое изменение жесткости элементов головы и хвостовика. Концентрация напряжений зависит от радиусов скругления переходных зон. Без вводимого ребра радиусы скруглений проходят посередине сечений переходных зон, т.е. по их центру тяжести. Введение указанного ребра и его выполнение в переходных зонах выше, чем в средней части тыльной стенки головы, позволяет вынести центр тяжести этих зон из сплошного слоя металла в тело ребра и тем самым снизить концентрацию напряжений и вероятность появления трещин в этих зонах. Данная конструкция обеспечивает значительное увеличение срока службы корпуса автосцепки.

Кроме того, введение усиливающего ребра на тыльной вертикальной стенке, как подкрепляющего элемента, увеличивает прочность этой стенки и упора и снижает вероятность их повреждений при передаче продольных усилий и жесткого удара от взаимодействия с ударной розеткой переднего упора рамы вагона при неблагоприятном сочетании допусков деталей.

В настоящее время на заявляемую конструкцию разработана техническая документация и изготавливаются опытные образцы для проведения всесторонних испытаний.

1. Корпус автосцепки железнодорожного транспортного средства, выполненный в виде пустотелой отливки и содержащий с расположенными на горизонтальных полках ребрами жесткости хвостовик, переходящий в голову, имеющую большой и малый зубья в ее передней части и тыльную стенку, снабженную наружным упором, отличающийся тем, что на внутренней поверхности тыльной стенки головы введено вертикально расположенное усиливающее ребро.

2. Корпус автосцепки железнодорожного транспортного средства по п.1, отличающийся тем, что усиливающее ребро обеспечивает перекрытие переходной зоны между тыльной стенкой и верхней частью головы.

3. Корпус автосцепки железнодорожного транспортного средства по п.1, отличающийся тем, что усиливающее ребро является продолжением продольного ребра жесткости хвостовика и перекрывает переходную зону между верхней горизонтальной полкой хвостовика и тыльной стенкой головы.

4. Корпус автосцепки железнодорожного транспортного средства по п.1, отличающийся тем, что усиливающее ребро на переходных участках выполнено выше, чем в средней части.