Термостабильный концентрированный молочный продукт

Иллюстрации

Показать всеИзобретение относится к производству концентрированных молочных продуктов, а именно к производству не желирующих, не темнеющих, органолептически привлекательных концентрированных молочных продуктов, таких как концентрированное молоко. В способе получения используется определенная термическая обработка для получения стабильного концентрированного жидкого молочного продукта, в который добавлен стабилизатор в количестве 0,1-1%, выбранный из группы, состоящей из динатрийфосфата, дикалийфосфата, динатрийцитрата, тринатрийцитрата и их смесей, и усилитель вкуса в количестве 0,1-1%, выбранный из группы, состоящей из хлорида натрия, хлорида калия, сульфата натрия и их смеси с дальнейшим концентрированием ультрафильтрацией с диафильтрацией или без нее. Способ предусматривает определенную термическую обработку промежуточного молочного продукта с дальнейшей стерилизацией для достижения снижения уровня содержания растворимого белка в промежуточном продукте перед концентрированием так, чтобы уровень содержания общего белка в нем составлял по меньшей мере 8,5%. Изобретение относится также к концентрированному молочному продукту, полученному вышеизложенным способом. Полученный в результате продукт имеет показатель стерилизации F0 приблизительно от 5 до 12, а также устойчив к гелеобразованию и потемнению во время высокотемпературной стерилизации и устойчив к гелеобразованию и потемнению во время хранения в течение по меньшей мере 6 месяцев при соответствующих условиях. 2 н. и 15 з.п. ф-лы, 3 ил., 6 табл.

Реферат

Настоящая заявка имеет приоритет заявки США Сер.№ 60/590,696, поданной 23 июля 2004, и заявки США Сер.№ 60/674,267, поданной 9 мая 2006, каждая из которых включена сюда путем ссылки в полном объеме.

Настоящее изобретение относится к концентрированным молочным продуктам. А именно настоящее изобретение относится к не желирующим, не темнеющим, органолептически привлекательным концентрированным молочным продуктам, таким как концентрированное молоко и способам получения этих продуктов.

Жидкие молочные продукты, такие как молоко, могут быть подвергнуты термической обработке с целью повышения их стабильности. К сожалению, часто термообработка молока приводит к изменению цвета и/или гелеобразованию при обработке или при длительном хранении. Например, лактоза в молоке, нагретом до высокой температуры, стремится взаимодействовать с белками, что в результате ведет к появлению неприемлемого коричневого цвета. Это неприятное обстоятельство часто связано с «потемнением» или с «реакцией потемнения». С другой стороны, механизм гелеобразования до конца не ясен, но в литературе высказываются предположения, что гели могут образовываться при определенных условиях вследствие того, что пространственная матричная структура белка образована белками молочной сыворотки. Смотрите, например, Datta et al., «Age Gelation of UHT Milk-A Rewiev», Trans. IChemE, Vol. 79, Part C, 197-210 (2001). И гелеобразование, и потемнение являются не желательными для молока, так как они придают неприемлемые органолептические свойства. Хотя незначительное потемнение может быть приемлемо, предпочтительно, чтобы гелеобразование или агрегация белков не была видима невооруженным глазом.

Часто концентрированное молоко является предпочтительной формой, так как позволяет хранить и транспортировать меньшие количества, тем самым, уменьшая денежные расходы на хранение и транспортировку, и может позволить упаковывать и использовать молоко более эффективным образом. Однако получение органолептически привлекательного, высококонцентрированного молока может быть затруднено, потому что процесс концентрирования молока вызывает даже большее количество проблем, чем тем, которые были упомянуты, - гелеобразование и потемнение. Например, молоко, подвергшееся, по меньшей мере, трехкратному концентрированию (3Х), даже более подвержено желированию белков и потемнению в течение процесса термической обработки. Кроме того, такое концентрированное молоко более подвержено расслаиванию и образованию гелей с течением времени, таким образом, ограничивая срок годности. Как результат концентрированное молоко, как правило, ограничено концентрацией сухих веществ приблизительно менее 25% от общей массы, содержание белков составляет приблизительно менее 7% и срок годности составляет менее 6 месяцев.

Опубликованы данные многочисленных исследований по проблеме гелеобразования и потемнения молока и концентрированного молока, и были установлены многочисленные факторы, оказывающие влияние на гелеобразование молока. Примеры таких факторов включают: кальций (хелатообразование и/или удаление), способ и интенсивность термической обработки, протеолиоз, параметры обработки молока, микробиологические показатели сырого молока, температуру и время хранения, добавки, содержание жира, уровень pH и полимеризацию казеина. Смотрите, например, Udabage et al., «Effects of Mineral Salts and Calcium Chelating Agents on the Gelation of Renneted Skim Milk», 84:1569-1575 (2001); Cano-Ruiz et al., «Changes in Physicochemical Properties of Retort-Sterilized Dairy Beverages During Storage», J. Dairy Sci. 81:2116-2123 (1998);El-Din et al., «Polymerization of Casein on Heating Milk», Int. Dairy J 3:581-588 (1993); McMahon et al., «Effects of Phosphate and Citrate on the Gelation Properties of Casein Micelles in Renneted Ultra-high Temperature (UHT) Sterilized Concentrated Milk», Food Structure, Vol 10, 27-36 (1991); Harwalkar et al., «Effect of Added Phosphates and Storage on Changes in Ultra-High Temperature Show Time Sterilized Concentrated Milk. 1. Viscosity, Gelation, Alcohol Stability, Chemical and Electrophoretic Analysis of Proteins», Neth. Milk Dairy J. 32:94-111 (1978).

Получение концентрированного молока, также известного как сгущенное стерилизованное молоко без сахара, является известным из предшествующего уровня техники и может быть получено из цельного молока, из частично обезжиренного молока или обезжиренного молока. К сожалению, как было отмечено выше, степень концентрирования и срок годности обычного концентрированного молока может быть ограничен из-за проблем, связанных с гелеобразованием и потемнением. Обычно, как было отмечено выше, концентрированные молочные продукты ограничиваются содержанием сухих веществ от общей массы менее чем 25%, содержание белков составляет менее 7% и срок годности равен менее чем 12 месяцев и часто значительно менее из-за появления со временем гелеобразования.

Обычный способ получения концентрированного молока включает многочисленные этапы нагревания в комбинации с концентрированием молока. Например, один из обычно используемых способов получения концентрированного молока включает сначала стандартизацию молока до требуемого соотношения содержания сухих веществ к жиру и затем предварительное нагревание молока для снижения риска коагуляции молочного казеина в процессе последующей стерилизации. Также предварительное нагревание снижает риск коагуляции, имеющей место при хранении перед стерилизацией, и может, кроме того, снизить начальный уровень содержания микробов. Предварительно нагретое молоко затем подвергают концентрированию посредством выпаривания, ультрафильтрации или другими подходящими способами до требуемой концентрации. Молоко может быть подвергнуто гомогенизации, охлаждению, рестандартизации и упаковано. Кроме того, может быть добавлена соль-стабилизатор для снижения риска коагуляции молока, которая может произойти при высоких значениях температур во время хранения. Перед или после упаковки продукт подвергают стерилизации. Обычно процесс стерилизации включает как относительно низкие значения температур при относительно длительном периоде воздействия (например, от приблизительно 90 до приблизительно 120°С в течение от приблизительно 5 до приблизительно 30 минут), так и относительно высокие значения температур при относительно коротком периоде воздействия (например, приблизительно 135°С или выше в течение нескольких секунд).

Степень стерилизации или показатель стерилизации (Fо) основывается на времени, в течение которого молочный продукт подвергался воздействию определенных температур, и является высшей точкой всех термических обработок, которым подвергается продукт в процессе обработки. Таким образом, требуемый показатель стерилизации может быть достигнут посредством различных условий обработки. Обычно, концентрированное молоко стерилизуют до Fо, равного, по меньшей мере, 5 и предпочтительно значительно более высокому (например, 15 или выше). К сожалению, как было описано выше, высокие значения температур или длительная выдержка при температурах, которые являются обычно необходимыми при традиционных способах стерилизации, для достижения требуемых показателей стерилизации, также отрицательно сказываются на стабильности концентрированного молока, особенно концентрированного молока с уровнем содержания белков, приблизительно равным более 7%, вызывая гелеобразование или потемнение.

Показатель стерилизации для процесса стерилизации может быть измерен с использованием графического интегрирования параметров времени-температуры во время медленного нагревания пищевого продукта до точки кипения на графике процесса термической обработки. Это графическое интегрирование демонстрирует уровень общей летальности в продукте, подвергшемся обработке. Для определения времени обработки, требуемого для достижения заданного показателя стерилизации F0, используется графический метод, для этого требуется график глубины прогревания (например, графическая диаграмма температуры в зависимости от времени) при медленном локальном нагревании пищевого продукта. Затем на диаграммы нагревания последовательно наносят деления в малых шагах приращения времени и высчитывается средняя арифметическая величина значения температуры для каждого шага приращения времени и используется для определения показателя летальности (L) для каждой средней температуры, используя формулу:

L=10(Т-121)/z,

где

Т=среднеарифметическая температура для малого шага приращения времени в °С:

Z=нормированная величина для конкретных микроорганизмов; и

L=летальность конкретных микроорганизмов при температуре Т.

Далее показатель летальности высчитывается, как приведено выше, для каждого малого шага приращения времени и умножается на шаг приращения времени и затем суммируется для получения показателя стерилизации (Fо), используя формулу:

Fо=(tT1)(L1)+(tT2)(L2)+(tT3)(L3)+….

где

tT1, tT2,…=шаг приращения времени при температуре Т1,Т2,…;

L1, L2,…=показатель летальности для шага приращения времени 1, шага приращения времени 2,…; и

Fо=показатель стерилизации микроорганизмов при температуре 121°С.

Таким образом, как только кривая проникновения получена, показатель стерилизации Fо для процесса может быть высчитан конвертированием длительности времени обработки при любой температуре до эквивалентного времени обработки при оговоренной температуре, 121°С (250°F). Jay, 1998, «High Temperature Food Preservation and Characteristics of Thermophilic Microorganisms», in Modern Food Microbiology (D.R. Heldman, ed.), ch. 16, New York, Aspen Publishers.

Были документально описаны различные методы получения концентрированного молока. Например, Wilcox, патент U.S. 2,860,057 описывает способ получения концентрированного молока с использованием предварительного нагревания, пастеризации и высокотемпературной кратковременной стерилизации после концентрирования. Wilcox указывает, что концентрация сухих веществ от общей массы молока составляет приблизительно 26% с использованием предварительного нагревания при температуре, приблизительно 115°С (240°F) в течение приблизительно 2 минут перед концентрированием, первичного нагревания до температуры 93°С (200°F) в течение приблизительно 5 минут после концентрирования и стерилизации при температуре, приблизительно от 127 до 132°С (от 261 до 270°F) в течение от 1 до 3 минут.

Blake патент U.S. 4,282,262 описывает способ получения молочного продукта на основе смесей для замороженных десертов. Blake описывает молочную смесь, включающую специальным образом приготовленную концентрированную молочную смесь, сахар, соли-стабилизаторы и камеди, реагирующие с казеином. Blake указывает, что молочный концентрат содержит приблизительно от 1 до 9% жира, и добавлены соли-стабилизаторы приблизительно от 25 до 36% от общей массы сухих веществ, после чего проводят смешивание различных других компонентов с молочным концентратом. Сначала проводят предварительное нагревание молока до тех пор, пока показатель стандартной пробы на азот сывороточного белка находится на уровне от 4,5 до 5,5. Затем концентрированная молочная смесь стерилизуется нагреванием до температуры от 104 до 148°С (от 220 до 300°F) в течение от 1 до 8 секунд.

Reaves et al. в опубликованной заявке США 2003/0054079 (20 марта 2003 года) описывает способ получения концентрированного молока, обработанного ультравысокой температурой с содержанием сухих обезжиренных веществ, от 30 до 45%. Reaves et al., указывает, что предварительное нагревание молока проводится в течение 10 минут при температуре 65°С (150°F) для получения предварительно нагретого исходного молочного продукта, который затем пастеризуют при температуре 82°С (180°F) в течение от 16 до 22 секунд и концентрируют выпариванием при повышенной температуре пастеризации (например, в течение 10 минут при температуре 62°С (145°F) в вакууме) для получения промежуточного, жидкого сгущенного молока. В промежуточное молоко вводят сливки и стабилизатор, такой как гексаметафосфат натрия или каррагенан, затем молоко подвергают двухэтапной ультрапастеризации, при которой на первом стадии температура составляет приблизительно 82°С (180°F) в течение от 30 до 36 секунд и на втором этапе температура равна 143°С (290°F) в течение 4 секунд. Срок годности полученного в результате концентрированного молока составляет от 30 дней до 6 месяцев.

Как было указано, концентрированное молоко требует термической обработки для стерилизации. Использование таких повышенных температур и увеличение времени выдержки при этих температурах являются факторами, которые могут повлечь за собой возникновение пороков молока, таких как гелеобразование и потемнение. К сожалению, повышенные концентрации, такие как концентрация белка, равная приблизительно более 7 %, которые являются желательными для эффективности с точки зрения логистики, часто создают нежелательные условия, даже более ярко выраженные и трудные для их преодоления. Таким образом, желательно, чтобы улучшенное концентрированное молоко (обычно со степенью концентрирования 3 или более и с содержание белка, составляющим более 7%), которое не желирует и не темнеет при хранении в соответствующих условиях в течение более 6 месяцев. Также желательно, чтобы улучшенные способы получения такого концентрированного молока с использованием термической обработки и времени, достаточных для стерилизации, предотвращали образование геля и минимизировали потемнение. Настоящее изобретение обеспечивает такие композиции и способы.

Настоящее изобретение относится к стабильному концентрированному жидкому молочному продукту, такому как концентрированное молоко, и способу его получения. Стабильный концентрированный жидкий молочный продукт, включающий жидкий молочный продукт с содержанием белка, по меньшей мере, приблизительно 8,5%, причем белок включает сывороточный белок и казеин, где жидкий молочный продукт подвергнут предварительному нагреванию перед концентрированием, в котором для концентрирования жидкого молочного продукта используется ультрафильтрация в диафильтрацией или без нее, причем определенные компоненты (например, стабилизаторы и усилители вкуса) добавляют после концентрирования в концентрированный жидкий молочный продукт, причем, полученный в результате продукт подвергают тепловой обработке (например, автоклавирование) для достижения показателя стерилизации Fo, по меньшей мере, равного 5. Обычно полученный в результате концентрированный жидкий молочный продукт имеет степень концентрирования приблизительно 2,7 или более, предпочтительно приблизительно 3 или более и еще предпочтительнее 4 или более; если требуется, полученный в результате концентрированный жидкий молочный продукт может быть стандартизован перед тем, как будет достигнута более однородная и стабильная концентрация на том же самом и/или другом этапе получения. Кроме того, полученный в результате концентрированный жидкий молочный продукт имеет показатель стерилизации Fo, по меньшей мере, 5 (предпочтительно, по меньшей мере, приблизительно 6,5 и еще предпочтительнее, по меньшей мере, 7,5) и устойчивый к гелеобразованию и потемнению как во время процесса высокотемпературной обработки, так и при хранении в соответствующих условиях в течение, по меньшей мере, около 6 месяцев (предпочтительно, по меньшей мере, около 9 месяцев и еще предпочтительнее, по меньшей мере, около 12 месяцев). В предпочтительном варианте воплощения изобретения показатель стерилизации Fo составляет приблизительно от 5 до 10. В частности, в предпочтительном варианте концентрированный жидкий молочный продукт имеет степень концентрирования от 3-х до 5-ти кратной, с содержанием белка, по меньшей мере, приблизительно 8,5%, в другом варианте изобретения, по меньшей мере, приблизительно 8,8%, и в другом варианте изобретения, по меньшей мере, приблизительно 9%.

Способ получения такого стабильного концентрированного жидкого молочного продукта с использованием конкретной термической обработки для получения стабильного жидкого молочного продукта имеет степень концентрирования, по меньшей мере, 2,7 и предпочтительно, по меньшей мере, 3. Также способ обеспечивает получение жидкого молочного продукта с показателем стерилизации Fo, по меньшей мере, равным 5 (предпочтительно, по меньшей мере, приблизительно равным 6,5 и еще предпочтительнее, по меньшей мере, равным 7,5), который также устойчив к гелеобразованию и потемнению во время процесса высокотемпературной обработки при стерилизации, и при хранении в соответствующих условиях в течение, по меньшей мере, 6 месяцев (предпочтительно, по меньшей мере, приблизительно 9 месяцев и еще предпочтительнее, по меньшей мере, приблизительно 12 месяцев). Способ уравновешивает такую термическую обработку для достижения требуемого уровня стерилизации и в то же самое время для достижения достаточного перекрестного сшивания сывороточных белков в концентрированном молоке для достижения устойчивости к гелеобразованию и минимизации реакции потемнения; кроме того, определенные компоненты (например, стабилизаторы и усилители вкуса) после этапа ультрафильтрации улучшают стабильность и значительно усиливают вкусоаромат и другие органолептические свойства. Действительно, вкусоаромат и другие органолептические свойства очень близки к исходному жидкому молочному продукту.

Жидкий молочный продукт подвергают предварительному нагреванию перед концентрированием с целью получения более стабильного конечного концентрированного продукта. Обычно, предварительное нагревание включает обработку исходного жидкого молочного продукта до такой температуры и в течение такого времени, которые эффективны для сокращения количества растворимого белка.

Целью настоящего изобретения является «сокращение количества растворимого белка», а именно сокращение растворимого белка на приблизительно более 25%, предпочтительно приблизительно от 50 до 95% и еще предпочтительнее от 70 до 90% перед этапом концентрирования; это сокращение определяется измерением уровня белка при рН 4,6 перед этапом предварительного нагревания и принимается как 100% и измерением уровня белка после этапа предварительного нагревания. Обычно говорится «растворимый белок при рН 4,6». Предварительное нагревание может быть проведено при температуре около 60°С, хотя при этом потребуется более длительное время (например, более нескольких часов); предпочтительна температура, значение которой составляет приблизительно выше 70°С, что сокращает период времени, требующийся для проведения предварительного нагревания. Например, эффективное предварительное нагревание исходного жидкого молочного продукта может быть проведено при температуре от 70 до 100°С в течение приблизительно от 0,5 до 20 минут и предпочтительно при температуре от 85 до 95°С в течение приблизительно от 2 до 6 минут. В другом варианте воплощения изобретения процесс предварительного нагревания проводят в два этапа, процесс включает первую стадию при температуре от 80 до 100°С в течение приблизительно от 2 до 6 минут с последующей второй стадией при температуре от 100 до 130°С в течение приблизительно от 1 до 60 секунд. Таким образом, нежелательно ограничиваться теорией, предполагающей, что сывороточные белки преимущественно перекрестно сшиты с внешней поверхностью казеиновых мицелярных белков и/или другой формой агрегатов, вследствие этого сокращается растворимый белок. Кроме того, такая обработка позволяет получить длительно хранящееся концентрированное молоко с содержанием белка 8,5% или более; действительно, с использованием способов по настоящему изобретению были получены длительно хранящиеся концентрированные молочные продукты с содержанием белка приблизительно от 13 до 14%.

В объем настоящего изобретения входит способ получения стабильного концентрированного жидкого молочного продукта, указанный способ включает: (1) получение жидкого молочного продукта, содержащего сывороточные белки и казеин; (2) предварительное нагревание жидкого молочного продукта при температуре, по меньшей мере, около 60°С в течение времени, достаточного (обычно 30 секунд или более) для получения предварительно нагретого жидкого молочного продукта с, по меньшей мере, на 25% пониженным уровнем растворимого белка при pH 4,6; (3) концентрирование предварительно нагретого жидкого молочного продукта для получения первого промежуточного жидкого молочного продукта с содержанием общего белка, по меньшей мере, 8,5%, где концентрирование проведено с использованием ультрафильтрации в диафильтрацией или без нее; (4) добавление стабилизатора и усилителя вкуса в первый промежуточный жидкий молочный продукт для получения второго промежуточного жидкого молочного продукта; и (5) стерилизация второго промежуточного жидкого молочного продукта при температуре и в течение времени, достаточных для получения стабильного концентрированного жидкого молочного продукта, где стабильный концентрированный жидкий молочный продукт имеет показатель стерилизации Fo, по меньшей мере, 5, где второй промежуточный жидкий молочный продукт устойчив к гелеобразованию во время стерилизации, причем стабильный концентрированный жидкий молочный продукт устойчив к гелеобразованию в течение, по меньшей мере, около 6 месяцев хранения при соответствующих условиях. Предпочтительно, второй промежуточный жидкий молочный продукт устойчив к гелеобразованию и потемнению во время стерилизации, и стабильный концентрированный жидкий молочный продукт устойчив к гелеобразованию и потемнению в течение, по меньшей мере, около 6 месяцев хранения при соответствующих условиях. Для молока со степенью концентрирования приблизительно 3, предпочтительно, предварительное нагревание на этапе (2) включает: первую стадию при температуре от 80 до 100°С в течение приблизительно от 2 до 6 минут с последующей второй стадией при температуре от 100 до 130°С в течение приблизительно от 1 до 60 секунд; еще предпочтительнее, первую стадию при температуре от 80 до 90°С в течение приблизительно от 3 до 4 минут и второй этап при температуре от 105 до 115°С в течение приблизительно от 15 до 45 секунд. Для молока со степенью концентрирования приблизительно 5, предпочтительно, предварительное нагревание на этапе (2) при температуре от 70 до 100°С в течение приблизительно от 1,5 до 6 минут. Конечно, эти показатели могут варьироваться при условии, что требуется сокращение растворимого белка при pH 4,6 (обычно, по меньшей мере, на приблизительно 25%, предпочтительно на от приблизительно 50 до 95% и еще предпочтительнее на от приблизительно 70 до 90%), и достижении требуемой стабильности конечного продукта. В одном варианте воплощения изобретения стерилизацию проводят (а) нагреванием второго промежуточного жидкого молочного продукта до температуры приблизительно от 118 до приблизительно 145°С в течение приблизительно от 1 секунды до приблизительно 30 минут и (b) выдержкой нагретого второго промежуточного жидкого молочного продукта при температуре приблизительно от 118 до приблизительно 145°С в течение приблизительно от 1,5 секунды до приблизительно 15 минут. Если требуется, то концентрированный жидкий молочный продукт может быть гомогенизирован перед упаковкой. Если требуется, то второй промежуточный жидкий молочный продукт может быть стандартизован перед этапом стерилизации. Такой этап стандартизации позволяет в меньшей степени осуществлять контроль на этапе ультрафильтрации (с диафильтрацией или без нее), так как стандартизация второго промежуточного жидкого молочного продукта позволяет учесть различные варианты степени концентрирования первого промежуточного жидкого молочного продукта с этапа ультрафильтрации. Использование ультрафильтрации с диафильтрацией или без нее для получения степени концентрирования продукта от 3 до 5 обычно дает общее содержание сухих веществ приблизительно от 12 до 40%. При использовании таких способов концентрирования значительное количество лактозы и минеральных веществ удаляется на этапе концентрирования. Концентрированные жидкие молочные продукты по настоящему изобретению содержат, по меньшей мере, приблизительно 8,5% белка.

Также настоящее изобретение обеспечивает получение стабильного концентрированного жидкого молочного продукта с содержанием общего белка приблизительно от 9 до 15%, жира приблизительно от 0,3 до 17%, лактозы приблизительно от 0,5 до 5% (предпочтительно, приблизительно от 0,5 до 1,5%), стабилизатора приблизительно от 0,05 до 1% и усилителя вкуса приблизительно от 0,05 до 1%, где стабильный концентрированный жидкий молочной продукт имеет показатель стерилизации Fo приблизительно от 5 до 12, причем стабильный концентрированный жидкий молочный продукт устойчив к гелеобразованию в течение, по меньшей мере, около 6 месяцев хранения при соответствующих условиях.

Краткое описание чертежей

Фиг.1 демонстрирует технологическую схему, иллюстрирующую общий способ получения по настоящему изобретению.

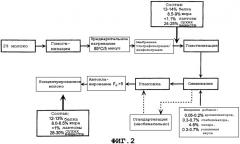

Фиг.2 демонстрирует технологическую схему, иллюстрирующую предпочтительный вариант воплощения настоящего изобретения.

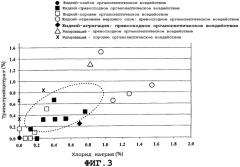

Фиг.3 демонстрирует график, иллюстрирующий стабильность и вкусоаромат концентрированных жидких молочных продуктов, полученных по настоящему изобретению, как функциональную зависимость концентраций стабилизатора (например, тринатрий цитрат) и усилителя вкуса (например, хлорида натрия). Способы, использованные для получения этих концентрированных жидких молочных продуктов, в основном описаны в Примере 1 за исключением концентраций стабилизатора и усилителя вкуса, которые варьируют.

Детальное описание

Настоящее изобретение относится к длительно хранящемуся и органолептически привлекательному концентрированному жидкому молочному продукту с содержанием общего белка 8,5% (предпочтительно, приблизительно более 9% общего белка), где стабильный концентрированный жидкий молочный продукт имеет пониженный уровень растворимого белка перед этапом концентрирования с использованием ультрафильтрации с диафильтрацией или без нее, где стабилизатор и усилитель вкуса добавлены в промежуточный жидкий молочный продукт перед этапом стерилизации, где промежуточный жидкий молочный продукт устойчив к гелеобразованию и потемнению во время стерилизации, причем стабильный концентрированный жидкий молочный продукт устойчив к гелеобразованию в течение, по меньшей мере, около 6 месяцев хранения при соответствующих условиях. Полученный с использованием термической обработки для достижения стабильности концентрированный жидкий молочный продукт имеет показатель стерилизации Fo, по меньшей мере, около 5 (предпочтительно, по меньшей мере, около 6,5 и еще предпочтительнее, по меньшей мере, 7,5). Также в объем настоящего изобретения входят способы получения таких концентрированных жидких молочных продуктов.

Обычно стабильный и органолептически привлекательный жидкий молочный продукт получен с использованием многоэтапного процесса термической обработки для достижения требуемого показателя стерилизации и характеристик стабильности продукта. Например, способ включает этап предварительного нагревания, этап концентрирования с использованием ультрафильтрации с диафильтрацией или без нее и этапы стерилизации, которые обеспечивают весь комплекс термической обработки для получения стабильного концентрированного жидкого молочного продукта с показателем стерилизации Fo, по меньшей мере, около 5 предпочтительно, по меньшей мере, около 6,5 и еще предпочтительнее, по меньшей мере, 7,5. Важно, что стабилизатор и усилитель вкуса вводят в молочный концентрат, подвергшейся ультрафильтрации перед этапом стерилизации.

На Фиг.1 показан в целом способ по изобретению. Жидкий молочный продукт подвергают гомогенизации и затем предварительному нагреванию до температуры и в течение времени, эффективных для сокращения растворимого белка приблизительно, по меньшей мере, на 25%, предпочтительно приблизительно на 50-95% и еще предпочтительнее приблизительно на 70-90% (как измерено для растворимого белка при pH 4,6). Предварительно нагретый жидкий молочный продукт затем подвергают концентрированию до требуемой степени, обычно приблизительно до степени более 3 с использованием только одной ультрафильтрации или в комбинации с диафильтрацией. Если ультрафильтрация используется в комбинации с диафильтрацией, то диафильтрацию следует проводить во время или после ультрафильтрации. После этапа концентрирования концентрированный жидкий молочный продукт подвергают гомогенизации. Затем в гомогенизированный концентрированный жидкий молочный продукт вводят стабилизатор и усилитель вкуса. После этой операции последующего добавления концентрированный жидкий молочный продукт с содержанием общего белка приблизительно более 8,5% может быть упакован и стерилизован до показателя стерилизации Fo, равного более 5 для получения стабильного концентрированного жидкого молочного продукта.

На Фиг.2 представлен предпочтительный вариант настоящего изобретения для получения концентрированного молочного продукта. Двухпроцентное молоко подвергают гомогенизации и затем предварительному нагреванию (например, приблизительно при 85°С в течение приблизительно 5 минут) для получения сокращения растворимого белка, по меньшей мере, приблизительно на 25% и предпочтительно, по меньшей мере, на 50% (как измерено для растворимого белка при pH 4,6). Затем предварительно нагретое молоко подвергают концентрированию с использованием ультрафильтрации, предпочтительно с диафильтрацией для получения целевой композиции с содержанием белка приблизительно от 13 до 14%, жира приблизительно от 8,5 до 9%, лактозы приблизительно менее 1,1% и приблизительно от 24 до 25% сухих веществ. Затем полученную в результате концентрированную композицию подвергают гомогенизации. Операция добавления включает, по меньшей мере, один стабилизатор (например, тринатрий цитрат в количестве приблизительно от 0,5 до 1%), по меньшей мере, один усилитель вкуса (например, хлорид натрия в количестве приблизительно от 0,5 до 1%) и необязательные добавки (например, вкусоароматические добавки в количестве приблизительно от 0,01 до 0,3% и сахар в количестве приблизительно от 4 до 8%), которые затем смешивают с гомогенизированным концентрированным молочным продуктом. Затем полученный в результате продукт упаковывают и стерилизуют (например, автоклавирование) для достижения показателя стерилизации Fo, равного, по меньшей мере, 5 для получения требуемого стабильного концентрированного жидкого молочного продукта, включающего целевую композицию с содержанием белка приблизительно от 12 до 13%, жира приблизительно от 8 до 8,5%, лактозы приблизительно менее 1% и приблизительно от 28 до 30% сухих веществ.

Для указанной здесь цели следующие термины обозначают: «сывороточный белок» относится к белку, содержащемуся в молочной сыворотке иному, чем казеин (например, сывороточный белок относится к белкам, содержащимся в сыворотке). Термин «молочная сыворотка» обозначает часть сырого молока, остающуюся после обезжиривания. Термин «казеин» обычно обозначает казеин (например, кислотный казеин) или его водорастворимые соли, такие как казеинаты (например, казеинат кальция, натрия или калия и их смеси). Количество казеина и процентное содержание, описанные здесь, заявлены от общего количества казеина и казеината (за исключением его катионов металлов). Обычно, казеин относится к любому или всем фосфопротеинам молока и любым их смесям. Одной из важных характеристик казеина является то, что он образует мицеллы, встречающиеся в натуральном молоке. Были определены многие составляющие казеина, включая, но не ограничивая, α-казеин (включая αs1-казеин и αs2-казеин), β- казеин, γ-казеин, κ-казеин и их генетические модификации.

Термин «молоко с пониженным содержанием жира» означает, что содержание жира в молоке составляет приблизительно 2%. Термин «молоко с низким содержанием жира» означает, что содержание жира в молоке составляет приблизительно 1%. Термин «обезжиренное молоко» или «снятое молоко» означает, что содержание жира в молоке составляет менее 0,2%. Термин «цельное молоко» означает, что содержание жира в молоке составляет приблизительно не менее 3,25%, оно может быть стандартизовано или не стандартизовано. Термин «пахта» обозначает остаточный продукт после того, как молоко или сливки были подвергнуты обработке в процессе получения масла, и содержание жира составляет не менее 3,25%. Термин «сырое молоко» означает, что молоко еще не подверглось термической обработке. Молоко или молочные продукты, использованные в способах по настоящему изобретению, могут быть стандартизованы или не стандартизованы. Предпочтительным является молоко, полученное от коров, если требуется, может быть использовано молоко других млекопитающих, употребляемое в пищу людьми.

Термин «срок годности» обозначает период времени, в течение которого молочный продукт может храниться при температуре 70°F без развития нежелательных органолептических показателей, таких как нежелательный запах, внешний вид, вкус, консистенция или вкусоаромат. Кроме того, органолептически приемлемый молочный продукт в течение данного срока годности не приобретет посторонний запах, привкус или потемнеет, не будет сгущаться комками, не станет тягучим или не приобретет слизистую структуру и не желирует. Термин «стабильный» или «длительно хранящийся» означает, что молочный продукт в течение данного времени не будет иметь нежелательных органолептических показателей, таких как описано выше, и будет органолептически приемлем. Термин «общее количество сухих веществ молока» или «общее количество сухих веществ» относится к общему содержанию жира и сухого обезжиренного молочного остатка (СОМО). Термин «СОМО» обозначает общую массу белков, лактозы, минералов, кислот, ферментов и витаминов.

По существу при осуществлении способа по настоящему изобретению может быть использован любой жидкий молочный продукт. Предпочтительно жидкий молочный продукт, получаемый от любого животного, дающего молоко, употребляемое в пищу человеком. В число таких животных в качестве примера включаются, но не ограничиваются, коровы, буйволы, другие жвачные, козы, овцы и им подобные. Кроме того, обычно, в качестве исходного сырья предпочтительным является коровье молоко. Используемое молоко может быть цельным молоком, молоком с низким содержанием жира или обезжиренным молоком.

Коровье молоко содержит лактозу, жир, белок, минералы и воду, а также небольшое количество кислот, ферментов, газов и витаминов. Несмотря на то что многие факторы могут оказывать воздействие на состав сырого молока, обычно в его состав входят приблизительно от 11 до 15% общих сухих веществ, приблизительно от 2 до 6% жира, приблизительно от 3 до 4% белка, приблизительно от 4 до 5% лактозы, приблизительно от 0,5 до 1% минеральных веществ и приблизительно от 85 до 89% воды. Несмотря на то что в состав молока входит много белков, обычно они могут быть сгруппированы в две главные категории: белки казеина и сывороточные белки. Минеральные вещества, известные так же, как соли молока или зола, обычно включают в свой состав в качестве основных компонентов: кальций, натрий, калий и магний; эти катионы могут быть скомбинированы в молоке с фосфатами, хлоридами и цитратами. Молочный жир главным образом состоит из триглицеридов и небольшого количества других различных липидов. Лактоза или молочный сахар (4-О-β-галактопиранозил- D-глюкоза) является редуцируемым дисахаридом, присутствующим в сыром молоке.

Жидкий молочный продукт сначала подвергается предварительному нагреванию или предварительному подогреванию. Этап предварительного нагревания может быть выполнен с использованием любого способа или устройства, известного из предшествующего уровня техники (например, реакторов с рубашкой, теплообменников и им подобных). Не следует ограничиваться теорией, считающей, что предварительное нагревание первоначально перекрестно сшивает белок сыворотки или сывороточный белок с мицеллами казеина, присутствующего в молоке; большая часть перекрестного сшивания вероятно происходит на внешней поверхности мицелл. Такое перекрестное сшивание уменьшит количество растворимого белка. Также не следует ограничиваться теорией, считающей, что предварительное нагревание также может позволить сывороточным белкам взаимодействовать ковалентно и/или гидрофобно с мицеллами и, особенно, с внешней поверхностью мицелл. Т