Способ выращивания монокристаллов с заданным распределением примесей по его длине

Иллюстрации

Показать всеИзобретение относится к технике получения монокристаллов полупроводниковых и диэлектрических соединений и их твердых растворов в виде слитка с заданным наперед распределением состава по длине слитка (концентрационно-профилированных слитков) и может найти применение в производстве монокристаллов. Способ включает вытягивание монокристалла 10 из расплава 13 с заданной концентрацией основных компонентов в тигле-реакторе 15, снабженном отверстием или отверстиями 14 и расположенном внутри основного тигля 1, и перемещение тигля-реактора 15 относительно основного тигля 1, управление скоростью их перемещения и изменением веса кристалла с помощью ЭВМ 3. При вытягивании кристалла 10 производят контроль состава основных компонентов расплава в тигле-реакторе 15 и основном тигле 1 путем сопоставления состава, соответствующего температуре, определяемой по показаниям термопары 11, подведенной к фронту кристаллизации растущего кристалла 10 и перемещающейся вместе с кристаллом 10 в тигле-реакторе 15, и состава расплава, соответствующего температуре, определяемой термопарой 11 в момент времени, которому соответствует резкий скачок в показаниях на кривой изменения веса кристалла сигнала датчика веса 7 растущего кристалла 10 в тигле-реакторе 15, с последующим сопоставлением состава расплава в тигле-реакторе 15 с теоретическим составом расплава по фазовой диаграмме состояния основных компонентов, если определенный и теоретический составы совпадают, то начинают вытягивание кристалла 10 со скоростью Vcr, а тигель-реактор 15 перемещают со скоростью, рассчитанной по формуле:

, где , Vт-p - линейная скорость перемещения тигля-реактора относительно основного тигля; µ - параметр подпитки; V1 - массовая скорость расплава, поступающего из основного тигля в тигель-реактор; Vcr - массовая скорость вытягивания кристалла; Si - площадь поперечного сечения тигля-реактора; So - площадь поперечного сечения основного тигля; ρ - плотность расплава, если определенный и теоретически рассчитанный составы расплава по основным компонентам в тигле-реакторе 15 не совпадают, то рассчитывают недостающую массу основного компонента, которую добавляют в тигель-реактор 15, после чего производят температурный контроль с повторением процедуры до полного совпадения определенного и теоретически рассчитанного состава расплава. Изобретение позволяет получать кристаллы с заданным постоянным составом основных компонент и с произвольно задаваемыми концентрационными профилями по длине монокристалла одного или нескольких примесных компонентов. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к технике получения монокристаллов полупроводниковых и диэлектрических соединений и их твердых растворов в виде слитка с заданным наперед распределением состава по длине слитка (концентрационно-профилированных слитков) и может найти применение в производстве монокристаллов.

Известен способ получения монокристаллов и их твердых растворов заданного состава направленной кристаллизацией путем вытягивания слитка со свободной боковой поверхностью вверх из тигля с расплавом, известный под названием метод Чохральского (Современная кристаллография, т.3, М.: Наука, 1979, с.346-348). Способ применяют к разнообразным соединениям (металлам, полупроводникам и диэлектрикам). Он имеет высокую производительность, обеспечивает относительно высокое качество монокристаллов и имеет широкое промышленное применение.

Недостатком способа является невозможность управления составом слитка по длине кристалла, так как в химической реакции на фронте кристаллизации (области касания слитка с расплавом) участвует весь объем расплава, но из-за отличных от единицы коэффициентов вхождения примеси из расплава в кристалл состав расплава и кристалла по мере вытягивания изменяется. При условии полного перемешивания расплава конвекционными потоками распределение примеси вдоль длины вытягиваемого кристалла определяется выражением: CS=k*CL0*(1-g)k-1, где CS - концентрация примеси в кристалле, CL0 - начальная концентрация примеси в расплаве, g - фракция закристаллизовавшейся жидкой фазы (расплава), k - коэффициент вхождения примеси (Кузьминов Ю.С. Ниобат и танталат лития - материалы для нелинейной оптики., М.: Наука, 1982, 400 с.). Однородный слиток с практически постоянным продольным составом можно получить только из большого тигля, т.е. тигля, который существенно превосходит слиток по своему объему. Также способ Чохральского позволяет получить монокристаллические слитки с некоторым концентрационным профилем распределения примеси (возрастающим или убывающим). Однако такой концентрационный профиль будет неконтролируемым и однозначно определяется коэффициентом вхождения примеси в монокристалл.

Для получения кристалла с произвольным концентрационным профилем распределения примеси, в том числе и с постоянным значением концентрации примеси по длине слитка, необходимо корректировать состав расплава в процессе роста путем введения подпитки расплава.

Известен способ получения монокристаллов и их твердых растворов заданного состава путем вытягивания слитка из расплава, находящегося во внутренней аксиальной секции цилиндрического тигля, соединяющейся с расплавом во внешней секции (цилиндрическим слоем) отверстием в нижней части тигля-реактора. Вытягивание слитка сопровождается подпиткой расплава твердой мелкокристаллической фазой во внешнюю секцию тигля. Скорость подпитки (масса вещества, добавляемого в основной тигель в единицу времени) поддерживается равной величине скорости вытягивания слитка (масса слитка, вытягиваемая в единицу времени). Для поддержания равенства скоростей подпитки и вытягивания применяется механизм определения скорости вытягивания монокристалла. В итоге в основном тигле поддерживают постоянный состав расплава, тем самым поддерживается постоянный состав монокристалла. В этом случае уровень расплава постоянный и форма изотермы также постоянна. Способ носит название двойного тигля (Bassett J.T., Keller A., Philos. Mag. 8, 1962, (7), p.1553).

Недостатком способа является применение скорости подпитки, равной величине скорости вытягивания монокристалла. При этом возможно создание концентрационного профиля только одного примесного компонента и только определенного вида: либо возрастающего, либо убывающего, либо постоянного. Другим недостатком являются колебания уровня расплава из-за изменения в скорости подсыпки твердого вещества (некоррелированные со скоростью вытягивания). Кроме того, колебания температуры, неблагоприятно сказываются на качестве и однородности монокристаллов.

Наиболее близким аналогом предлагаемого изобретения является способ получения монокристаллов, который включает вытягивание монокристалла из снабженного отверстием (или отверстиями) тигля-реактора, расположенного коаксиально внутри основного тигля. Задаются исходные составы расплавов в основном тигле и тигле-реакторе, при этом по мере вытягивания кристалла тигель-реактор перемещают относительно основного тигля с помощью ЭВМ со скоростью, определяемой в соответствии с формулой: v=(m-1)(dmc/dt)/(ρL*Sin)+(dmc/dt)/(pL*S0), где: v - скорость перемещения внутреннего тигля относительно внешнего; m=dmf/dmc - параметр подпитки; mc - масса кристалла; mf - масса расплава, который поступает из основного тигля в тигель-ректор через отверстия в тигле-реакторе; t - время; ρL - плотность расплава; Sin - площадь поперечного сечения тигля-реактора; S0 - площадь поперечного сечения основного тигля (Патент РФ №2293146, МПК (7) C30B 15/20, C30B 15/12). В тигле-реакторе автоматически поддерживают состав, который необходим для проведения реакции на фронте кристаллизации, для получения монокристалла заданного или постоянного состава.

Основным недостатком способа-прототипа является невозможность получения кристаллов с заданным или произвольным распределением примесных компонентов, что обусловлено отсутствием возможности управления составом растущего монокристалла с несколькими компонентами.

Технической задачей заявляемого изобретения является разработка способа, позволяющего получать кристаллы с заданным постоянным составом основных компонент и с произвольно задаваемыми концентрационными профилями по длине монокристалла одного или нескольких примесных компонент.

Поставленная задача решается способом выращивания монокристаллов с заданным распределением примеси по его длине, включающим вытягивание монокристалла из снабженного отверстием или отверстиями тигля-реактора, расположенного внутри основного тигля. Перемещение тигля-реактора относительно основного тигля осуществляется с помощью ЭВМ со скоростью, которая задается уравнением:

где ,

Vт-p - линейная скорость перемещения тигля-реактора относительно основного тигля, см/ч;

µ - параметр подпитки, безразмерный;

V1 - массовая скорость расплава, поступающего из основного тигля в тигель-реактор, г/ч;

Vcr - массовая скорость вытягивания кристалла, г/ч;

Si - площадь поперечного сечения тигля-реактора, см2;

So - площадь поперечного сечения основного тигля, см2;

ρ - плотность расплава, г/см3.

Задают концентрацию основного компонента в тигле-реакторе и в основном тигле или задают концентрацию основного компонента и примесных компонентов в тигле-реакторе и в основном тигле. При вытягивании кристалла производят контроль состава основных компонентов расплава в тигле-реакторе и основном тигле путем сопоставления состава, соответствующего температуре, определяемой по показаниям термопары, подведенной к фронту кристаллизации растущего кристалла и перемещающейся вместе с кристаллом в тигле-реакторе, и состава расплава, соответствующего температуре, определяемой термопарой в момент времени, которому соответствует резкий скачок в показаниях на кривой изменения веса кристалла сигнала датчика веса растущего кристалла в тигле-реакторе, с последующим сопоставлением состава расплава в тигле-реакторе с теоретическим составом расплава по фазовой диаграмме состояния основных компонентов. При совпадении составов, теоретически рассчитанного и определяемого по температуре кристаллизации по фазовой диаграмме состояния, начинают вытягивание кристалла со скоростью Vcr, а тигель-реактор перемещают со скоростью Vт-р. Если определяемый и теоретически рассчитанный составы расплава по основным компонентам в тигле-реакторе не совпадают, то производят расчет недостающей массы основного компонента, которую добавляют в тигель-реактор. В данном случае возможно два варианта развития событий. Если при измерении температуры получают ее значение большее, чем температура кристаллизации по фазовой диаграмме состояния теоретически рассчитанного состава, то по уравнению химической реакции производят расчет недостающей массы основного компонента, который снижает температуру кристаллизации расплава. После этого производят загрузку недостающей массы этого основного компонента в тигель-реактор и повторяют последовательность действий температурного контроля до полного совпадения, рассчитанного теоретически и определенного экспериментально состава.

В случае, когда измеряемая температура меньше температуры кристаллизации теоретически рассчитанного состава, необходимо произвести расчет массы досыпки недостающего основного компонента, который повышает температуру кристаллизации расплава. После загрузки массы недостающего компонента производят повторную процедуру контроля температуры и повторяют последовательность действий до полного совпадения рассчитанного теоретически и определенного экспериментально состава.

В отличие от прототипа заявляемый способ выращивания монокристаллов учитывает и контролирует начальные составы расплавов в основном тигле и тигле-реакторе. Создать точные исходные соотношения составов расплава перед ростом с помощью укладки в основной тигель и тигель-реактор спеченной шихты необходимого состава в виде спрессованных гранул или порошка невозможно из-за наличия отверстия или нескольких отверстий, что делает основной тигель и тигель-реактор сообщающимися сосудами и создает возможность перемешивания составов расплава.

Для заявляемого способа в тигле-реакторе имеется расплав с массовой концентрацией основного компонента, равной nio массой mi0, а в основном тигле - с концентрацией, равной no. Тогда массовая концентрация основного компонента в кристалле, с учетом перемешивания расплавов за счет наличия отверстий в тигле-реакторе, равна:

где Nc - число частиц в кристалле, mc - масса кристалла, Ni - число частиц во внутреннем тигле, mi - масса расплава в тигле-реакторе, k - коэффициент вхождения компонента из расплава в кристалл.

Если за некоторый промежуток времени закристаллизовалась масса монокристалла dmc, а за тот же промежуток времени в тигель-реактор из основного тигля через отверстия в тигле-реакторе поступила масса расплава mf с концентрацией частиц no, то в случае полного перемешивания изменение числа частиц в кристалле равно:

Тогда с учетом параметра подпитки:

.

Выражение (4) описывает изменение концентрации некоторого компонента в кристалле как функцию массы кристалла, начальной массы расплава во внутреннем тигле, составов расплава в тигле-реакторе и в основном тигле, а также параметра подпитки µ.

Рассмотрим нахождение зависимости линейной скорости перемещения тигля-реактора относительно основного тигля при заданном распределении компонента по длине кристалла. Для этого

1. Задаем:

а) теоретически необходимый профиль примесного и (или) основного компонента по длине кристалла n(x), где x - координата вдоль оси выращивания кристалла, n - массовая концентрация компонента в кристалле,

б) начальную массовую концентрацию компонента (примесного или основного) в тигле-реакторе ni0 путем наплавления шихты требуемого для этого в соответствии с уравнением химической реакции состава,

в) концентрацию компонента (примесного или основного) в основном тигле n0 путем наплавления шихты требуемого для этого в соответствии с уравнением химической реакции состава,

г) массу расплава в тигле реакторе mi0 путем погружения тигля-реактора на задаваемую глубину за минусом толщины дна тигля-реактора при известном диаметре тигля-реактора и плотности расплава.

2. Задаем массовую скорость кристаллизации.

3. Задаем геометрическую форму кристалла и с помощью значения плотности кристалла (табличного) строим теоретическую зависимость массы кристалла от его координаты вдоль оси выращивания m(x).

4. По полученным теоретическим соотношениям n(x) и m(x) строим теоретическую зависимость массовой концентрации компонента (примесного или основного) от массы вытянутого из тигля-реактора кристалла n(m).

5. Рассчитываем с помощью зависимости массовой концентрации компонента n(m) и зависимости первой производной по массе массовой концентрации компонента зависимость параметра подпитки от массы вытянутого из тигля-реактора кристалла µ(m):

из (4) следует

Далее:

В (6) mi0, ni0, n0, k - постоянные величины,

, µ(m), N(m), m - величины, которые зависят от массы вытянутого кристалла.

Продифференцируем (6) по m (массе вытянутого из тигля-реактора кристалла):

Введем обозначения , , и преобразуем (7) к виду:

Решаем дифференциальное уравнение (8) относительно зависимости параметра подпитки от массы вытянутого кристалла из тигля-реактора µ(m). Полученную зависимость µ(m) подставляем в (1), задаем плотность расплава ρ, площади поперечного сечения тигля-реактора Si и основного тигля S0 и находим зависимость линейной скорости перемещения тигля-реактора относительно основного тигля от массы вытянутого кристалла Vт-p(m), при которой будет достигнут требуемый теоретически профиль примесного и (или) основного компонента по длине кристалла n(x).

Например, требуется вырастить кристалл ниобата лития, активированного постоянной вдоль оси роста концентрацией ионов иттербия. Профиль изменения концентрации ионов иттербия (примесного компонента) будет постоянным и равным n(m)=nYb. Очевидно, что n'(m)=0.

Создаем путем наплавления шихты требуемого из уравнения химической реакции состава начальную концентрацию ионов иттербия в расплаве тигля реактора, равную ni0=nYb/k. В расплаве основного тигля создаем путем наплавления шихты требуемого из уравнения химической реакции состава концентрацию ионов иттербия, равную n0=nYb.

Погружаем тигель-реактор на глубину h+dh (dh - толщина дна тигля-реактора). С учетом плотности расплава ρ, площади поперечного сечения тигля-реактора Si начальная масса расплава в тигле-реакторе будет равна mi0=ρSih.

Задаем массовую скорость кристаллизации Vcr.

Задаем геометрическую форму кристалла, пусть это будет цилиндр постоянного сечения Scr, длиной Lcr. Тогда зависимость массы кристалла от длины кристалла описывается выражение m(x)=ρcrScrx 0≤x≤Lcr.

Подставляем эти выражения в (8), получим:

Решаем (9), т.к. (1-k)≠0, то , где С - постоянная. Постоянную интегрирования С находим из начальных условий для концентрации: при m=0 из (9) следует µ=1. Тогда С=0 и зависимость параметра подпитки от массы вытянутого кристалла будет постоянной величиной, равной единице.

Далее находим зависимость линейной скорости перемещения тигля-реактора относительно основного тигля от массы вытянутого кристалла Vт-p(m), при которой будет достигнут требуемый теоретический профиль примесного компонента по длине кристалла (из (1)):

Численные значения для этого варианта следующие. При коэффициенте вхождения ионов иттербия в кристалл ниобата лития, равном k=1,3, заданном значении массовой концентрации иттербия в ниобате лития nYb=4,1*1019 г-1 (или 1 ат.%), массовой скорости вытягивания Vcr=1,45 г/ч, плотности расплава 3,95 г/см3, площади поперечного сечения тигля-реактора 21,23 см2, площади поперечного сечения 50,24 см2, глубине погружения h=1 см, начальной массе в тигле-реакторе mi0=21,23*1*3,95=83,84 г значение линейной скорости перемещения тигля-реактора относительно основного тигля от массы вытянутого кристалла Vт-p(m), при которой будет достигнут требуемый теоретический профиль примесного компонента по длине кристалла, равно:

Другой вариант, требуется вырастить кристалл ниобата лития, активированного постоянной вдоль оси роста концентрацией ионов иттербия. Профиль изменения концентрации ионов иттербия (примесного компонента) будет постоянным и равным n(m)=nYb. Очевидно, что n'(m)=0.

Создаем путем наплавления шихты требуемого из уравнения химической реакции состава начальную концентрацию ионов иттербия в расплаве тигля реактора, равную ni0=nYb/k. В расплаве основного тигля создаем путем наплавления шихты требуемого из уравнения химической реакции состава концентрацию ионов иттербия, равную n0=a·nYb, где a - постоянная.

Погружаем тигель-реактор на глубину h+dh (dh - толщина дна тигля-реактора). С учетом плотности расплава ρ, площади поперечного сечения тигля-реактора Si начальная масса расплава в тигле-реакторе будет равна mi0=ρSih.

Задаем массовую скорость кристаллизации Vcr.

Задаем геометрическую форму кристалла, пусть это будет цилиндр постоянного сечения Scr, длинной Lcr. Тогда зависимость массы кристалла от длины кристалла описывается выражением m(x)=ρcrScrx 0≤x≤Lcr.

Подставляем эти выражения в (8), получим:

Решаем (11), получаем , где С - постоянная. Постоянную интегрирования С находим из начальных условий для концентрации: при m=0 из (11) следует . Тогда C=0 и зависимость параметра подпитки от массы вытянутого кристалла будет постоянной величиной. Далее находим зависимость линейной скорости перемещения тигля-реактора относительно основного тигля от массы вытянутого кристалла Vт-р(m), при которой будет достигнут требуемый теоретический профиль примесного компонента по длине кристалла (из (1)):

Численные значения для этого варианта следующие. При коэффициенте вхождения ионов иттербия в кристалл ниобата лития, равном k=1,3, заданном значении массовой концентрации иттербия в ниобате лития nYb=4,1*1019 г-1 (или 1 ат.%), параметре а=1,5, массовой скорости вытягивания Vcr=1,45 г/ч, плотности расплава 3,95 г/см3, площади поперечного сечения тигля-реактора 21,23 см2, площади поперечного сечения 50,24 см2, глубине погружения h=1 см, начальной массе в тигле-реакторе mi0=21,23*1*3,95=83,84 г значение линейной скорости перемещения тигля-реактора относительно основного тигля от массы вытянутого кристалла Vт-р(m), при которой будет достигнут требуемый теоретический профиль примесного компонента по длине кристалла, равен:

Знак минус говорит о перемещении тигля-реактора в направлении вытягивания кристалла.

В методе Чохральского µ равно 0, а в зонной плавке - 1. В отличие от метода подпитки с двойным тиглем, в котором µ=1 (как в зонной плавке), в предлагаемом нами способе можно реализовать любые значения µ путем выбора скорости движения тигля-реактора, который имеет отверстия. Также в предлагаемом методе возможно создать концентрационные профили по длине монокристалла с более чем одним примесным компонентом.

Управляемый тигель-реактор и основной тигель могут быть выполнены из любого материала, подходящего для изготовления тиглей, - иридия, платины, вольфрама, молибдена, кварца и т.д. Наплавление в основной тигель и тигель-реактор и создание исходных составов в предлагаемом методе производят в несколько этапов. На первом этапе в основной тигель помещают синтезированную твердофазную шихту с концентрацией примеси n0. Затем разогревают основной тигель и получают расплав внутри него. С помощью перемещающего устройства внутрь основного тигля с расплавом помещают пустой тигель-реактор на заданную глубину. При этом из-за наличия отверстий в тигле-реакторе он заполняется расплавом основного тигля. Для создания в тигле-реакторе исходной концентрации примеси ni0, необходимой для заданного профиля в соответствии с (4), внутрь погруженного тигля-реактора с расплавом состава n0 дополнительно помещают перетертую синтезированную твердофазную шихту состава ni2>ni0 в количестве, необходимом для создания в расплаве внутри тигля-реактора концентрации примеси ni0. Массу необходимой примеси состава ni2 рассчитывают теоретически на основе химических формул соединения. Шихту состава ni2 помещают в тигель-реактор с нагретым расплавом. Помещение шихты состава ni2 в какой-либо из двух тиглей невозможно. Причина этому - неравномерная кристаллизация или плавление расплава при остывании или разогреве расплава в тиглях. Это приводит к неизбежному перемешиванию расплавов между основным тиглем и тиглем-реактором через отверстия в тигле-реакторе и, как следствие, к невозможности создания в них исходных составов расплава. Поэтому добавление шихты состава ni2 в тигель-реактор с перегретым расплавом состава n0 производится поэтапно, разово, вручную или с помощью специального подающего устройства. Для устранения отрицательно влияющих на точность исходных составов эффектов, таких как возможный улет части перетертой твердофазной шихты состава ni2 из-за тепловых потоков, получающееся неравномерное перемешивание состава расплава ni0, в тигле-реакторе производится контроль температуры расплава на фронте кристаллизации. Показания термопары сопоставляются по фазовой диаграмме реальному составу расплава в тигле-реакторе, и принимается решение о дальнейшей подсыпке перетертой твердофазной шихты состава ni2 в тигель-реактор для создания в нем расплава состава ni0. После этого включается механизм вытягивания монокристалла и механизм перемещения тигля-реактора в соответствии с формулами (1) и (4) для создания требуемого концентрационного профиля по длине слитка. Эта совокупность признаков способа наплавления с температурным контролем состава в тигле-реакторе, способа вытягивания монокристалла и способа перемещения тигля-реактора обеспечивает возможность получать монокристаллы с произвольно заданными концентрационными профилями по одному или нескольким компонентам.

Впервые предложен способ выращивания монокристаллов путем наплавления расплава различного состава в основной тигель и тигель-реактор, представляющие собой сообщающиеся сосуды из-за отверстий в тигле-реакторе. При загрузке различными по составу исходными компонентами с одним или несколькими примесными компонентами расплава, за счет температурного контроля состава расплава в основном тигле и тигле-реакторе, появляется возможность получать монокристаллы заданного состава и концентрационными профилями примесных компонент.

Предложенная совокупность существенных признаков неизвестна из уровня техники и удовлетворяет критериям новизна и изобретательский уровень.

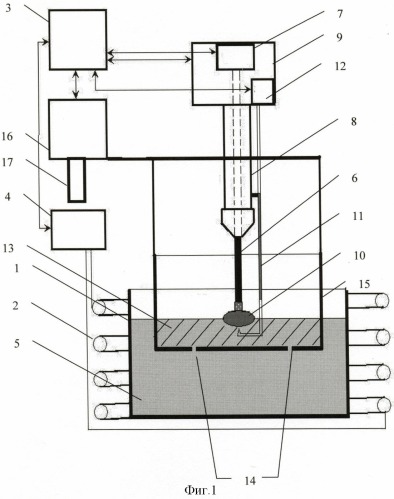

На фиг.1 изображена схема установки по вытягиванию монокристаллов с заданным изменением состава.

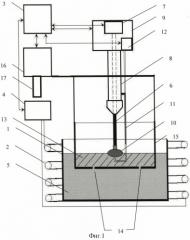

На фиг.2 изображены временные зависимости изменения температуры и массы кристалла в процессе определения состава кристалла в реакторе.

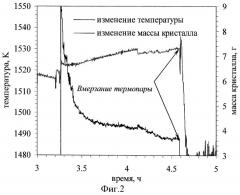

На фиг.3 приведен фрагмент фазовой диаграммы состояния системы Li2O - Nb2O5 (Lerner P., Legras C., Dumas J.P., Journal of Crystal Growth 3, 1968, p.231).

На фиг.4а приведена зависимость изменения концентрации магния от длины кристалла (концентрационный профиль магния); на фиг.4б - фотография двухцветной монокристаллической пластинки, вырезанной из ниобата лития с хромом.

На фиг.5а приведены расчетные профили изменения концентрации ионов Yb3+ и Er3+ (линии) и изменение интегральных интенсивностей оптических переходов ионов Yb3+ и Er3+ (точки) по длине кристалла конгруэнтного ниобата лития; на фиг.5б - фотография кристалла.

Для осуществления способа используют установку, включающую основной тигель 1; индуктор 2; ЭВМ 3; контроллер мощности 4; расплав 5, находящийся в основном тигле 1; вращающийся шток 6; датчик веса 7; водоохлаждаемый шток 8; контроллер перемещения 9 водоохлаждаемого штока 8; затравку с вытягиваемым кристаллом 10; термопару 11; контроллер температуры 12; расплава - 13; отверстия - 14 в тигле-реакторе - 15; устройство перемещения - 16 нижнего штока - 17.

Пример 1. В основной тигель 1 (фиг.1) наплавляется шихта ниобата лития состава LiNbO3, перетертая в порошок. Для приготовления шихты используется готовая шихта конгруэнтного ниобата лития Li0,972Nb1,028O3,055, массой 427,64 г, которую перемешивают и спекают с карбонатом лития, массой 5,85 г для получения 430 г шихты состава LiNbO3. После этого полученную шихту засыпают в основной тигель 1. Основной тигель 1, расположенный внутри индуктора 2 разогревают путем задания уровня мощности с помощью ЭВМ 3, которая управляет контроллером мощности 4.

После этого в полученный расплав 5 в основном тигле 1 опускают затравку с вытягиваемым кристаллом 10, которая крепится на вращающийся шток 6. Вращающийся шток 6 крепится на датчик веса 7 и проходит внутри водоохлаждаемого штока 8, перемещением которого управляет ЭВМ 3 с помощью контроллера перемещения 9 водоохлаждаемого штока 8. Управляя мощностью, подводимой к основному тиглю 1, достигается температура расплава 5, при которой на затравке с вытягиваемым кристаллом 10 образуется кристалл диаметра 0,3-0,5 см.

К водоохлаждаемому штоку 8 прикреплена термопара 11, которая подведена к затравке вытягиваемого кристалла 10. С помощью ЭВМ 3 и контроллера перемещения 9 водоохлаждаемого штока 8 задается скорость вытягивания кристалла 10, равная V=0,05 см/ч. Термопара 11 движется вверх вместе с кристаллом 10 и водоохлаждаемым штоком 8. Показания весового датчика 7 поступают в ЭВМ 3, которая отображает их по времени. Зависимость веса кристалла 10 во время его вытягивания описывается гладкой функцией. Показания термопары 11 с помощью контроллера температуры 12 передаются в ЭВМ 3. Зависимость температуры расплава 5 на фронте кристаллизации от времени также описывается гладкой функцией. По мере вытягивания кристалла термопара 11 становится все ближе к фронту кристаллизации растущего кристалла 10. В момент времени, когда термопара 11 вмерзает или задевает растущий кристалл 10, на кривой веса наблюдается резкий скачок в показаниях (фиг.2). Температуру, показываемую термопарой 11, в этот момент времени сопоставляют с помощью фазовой диаграммы системы компонент Li2O-Nb2O5 (фиг.3) определяемому составу расплава 5 ниобата лития в основном тигле 1 после наплавления. Если экспериментально определенный состав не совпадает с теоретически рассчитанным, то производят коррекцию состава путем досыпания порошкообразной шихты, обогащенной или обедненной литием. После чего подводимую к основному тиглю 1 мощность разогрева выключают, и расплав 5 в нем остывает.

После этого тигель-реактор 15 крепят на контроллер перемещения 14 нижнего штока 17. Тигель-реактор 15 центруют относительно затравки с вытягиваемым кристаллом 10 и основного тигля 1 и подводят к застывшему расплаву 5 в основном тигле 1. Включают индукционный нагрев основного тигля 1, расплав 5 в основном тигле 1 плавится, после этого программно с помощью ЭВМ 3 погружают тигель-реактор 15 в основной тигель 1 на заданную глубину. Тигель-реактор 15 начинает заполняться расплавом 5 через отверстия 14, которые расположены в стенке тигля-реактора 15. Глубина погружения тигля-реактора 15 в расплав 5 основного тигля 1 равна 11 мм, при этом глубина расплава в тигле-реакторе 15 равна 10 мм. Тогда масса расплава 13 в тигле-реакторе 15 составляет m=Si·ρ·1 см=83,84 г. Для создания в тигле-реакторе 15 расплава Li1,16Nb0,84O2,68 необходимо добавить в него карбонат лития 7,98 г. При добавлении карбоната лития в тигель-реактор 15 сверху путем подсыпки возникнет избыточное давление в сообщающихся через отверстия 14 тиглях: основном тигле 1 и тигле-реакторе 15. Состав полученного расплава 13 в тигле-реакторе 15 контролируется термопарой 11. Если при вмерзании термопары 11 в растущий кристалл 10 диаметром 0,3-0,5 см температура соответствует Ткр=1487 К, то состав расплава в тигле-реакторе в соответствии с фазовой диаграммой будет Li1,16Nb0,84O2,68.

Для создания по длине монокристалла 10 стехиометрического ниобата лития постоянного значения молярной концентрации лития, равной 1, и молярной концентрации ниобия, равной 1, включают вытягивание монокристалла 10 с массовой скоростью Vcr=3,26 г/ч и включают перемещение тигля-реактора 15 с линейной скоростью:

Состав полученного монокристалла 10 оцениваем по виду спектров колебаний ОН-групп в диапазоне 3400-3600 см-1. Спектры измеряем на пластинах в виде дисков толщиной 1 мм и диаметром 3 см, вырезанных из начальной и конечной частей кристалла 10. Известно, что при приближении состава монокристалла к стехиометрическому в ИК-спектре доминирует одна узкая полоса с максимумом на 3466 см-1 (Polgar K., Peter A., Kovacs L., Corradi G., Szaller Zs., Journal of Crystal Growth 177, 1997, p.211). Измеренные нами ИК-спектры монокристаллических пластин из начальной и конечной частей кристалла идентичны по величине максимумов и полуширине линий. Кроме того, интенсивность полосы на 3466 см-1 на полтора десятичных порядка больше интенсивности полос на 3472 см-1, 3480 см-1, 3488 см-1. Эти данные свидетельствуют о близком к стехиометрии составе выращенного кристалла и постоянстве концентрации лития и ниобия вдоль длины слитка.

Пример 2. В основной тигель 1 наплавляем шихту состава Li0,972Nb1,028O3,055, как в примере 1. В тигле-реакторе 15 создаем состав расплава 13 в несколько этапов. В начале заполняем тигель-реактор 15 расплавом состава 5, который поступает в него через отверстия 14 в стенках тигля-реактора 15. Процедура получения расплава 13 в тигле-реакторе 15 совпадает с процедурой проведения эксперимента примера 1. При определении температуры кристаллизации получаем результат Ткр=1500 К. Это означает, что в тигле-реакторе 15 в соответствии с фазовой диаграммой состав расплава Li1,13Nb0,87O2,74 с дефицитом лития относительно состава расплава, необходимого в соответствии с фазовой диаграммой состояния для кристаллизации стехиометрического состава. Тогда по уравнению химической реакции:

найдем массу карбоната лития, который после подсыпки оказался в тигле-реакторе. Эта масса по уравнению химической реакции равняется 6,48 г. Т.е. в тигель-реактор необходимо еще добавить (7,98-6,48)=1,50 г карбоната лития. Делим данную массу на три равные части. Для устранения этого недостатка производят досыпку необходимой массы карбоната лития по частям. После засыпки каждой части проводим температурный контроль. После засыпки 1,5 г карбоната лития в расплав в тигле-реакторе 15 температура кристаллизации равна Ткр=1487 К. Далее, действуем аналогично примеру 1. Выросший кристалл 10 ниобата лития по примеру 2 характеризуется видом ИК-спектров начальной и конечной частей кристалла, идентичных спектрам ИК для кристалла в примере 1. Это свидетельствует об однородности по составу основных компонентов и о близком к стехиометрическому составу монокристалла.

Пример 3. В основной тигель 1 наплавляем шихту состава Li0,972Nb1,028O3,055, как в примере 1. В тигле-реакторе 15 создаем состав расплава 13 по этапам, которые описаны в примере 1. При определении температуры кристаллизации получаем результат Ткр=1478 К. Это значит, что в тигле-реакторе 15 в соответствии с фазовой диаграммой в составе расплава 13 - Li1,18Nb0,82O2,64 наблюдается дефицит по ниобию относительно состава расплава, необходимого в соответствии с фазовой диаграммой состояния для кристаллизации стехиометрического состава. Тогда по уравнению химической реакции:

0,82 LiNbO+0,18 Li2CO3=Li1,18Nb0,82O2,64+0,18 CO2

найдем массу карбоната лития, который после подсыпки оказался в тигле-реакторе. Эта масса по уравнению химической реакции равняется 8,97 г. Т.е. избыточная концентрация лития в тигле-реакторе равняется (8,97-7,98)=0,99 г. Избыточную концентрацию по литию уравновешиваем оксидом ниобия. Массу необходимого оксида ниобия находим по уравнению химической реакции: 0,42 Nb2O5+0,58 Li2CO3=Li1,16Nb0,84O2,68+0,58 CO2. Для устранения такого дефицита по ниобию необходимо добавить 2,6 г оксида ниобия в расплав 13 тигля-реактора 15. Для этого делим массу добавки на три равные части и засыпаем по частям. После засыпки каждой части проводят температурный контроль. После засыпки 2,6 г оксида ниобия в расплав 13 в тигле-реакторе 15 температура кристаллизации составила Ткр=1487 К. Далее действуют аналогично примеру 1. Выросший кристалл ниобата лития также характеризуется идентичным видом ИК-спектров начальной и конечной частей кристалла, что свидетельствует об однородности по составу основных компонентов и о близком к стехиометрическому составу монокристалла.

Пример 4. Рассмотрим получение активированного ионами Cr3+ и Mg2+ кристалла ниобата лития стехиометрического состава с постоянной концентрацией лития, ниобия и хрома по длине слитка и концентрационным профилем магния по длине слитка (фиг.4а).

В основной тигель 1 наплавляем шихту состава Li0,972Nb1,028O3,055, как в примере 1. В тигле-реакторе 15 создаем состав расплава 13, как в примере 1, в несколько этапов, используя вначале наполнение тигля-реактора 15 расплавом 5 через отверстия 14 в стенках тигля-реактора 15. Способ наплавления аналогичный примеру 1. В расплав в основном тигле 1 досыпаем 0,05 ат.% оксида хрома, в расплав 13 в тигле-реакторе 15 оксида хрома досыпаем в 1,8 раз меньше в соответствии с коэффициентом вхождения хрома в ниобат лития. Примесь магния досыпаем только в тигель-реактор 15 в количестве 3 ат.%. Массовая скорость вытягивания кристалла 10 и линейная скорость опускания тигля-реактора 15 такая же, как в примере 1. В соответствие с формулой (4) вид концентрационного профиля на фиг.4а и фотография полученного кристалла 10 представлен на фиг.4б. Видно, что начиная с определенной длины монокристалл 10 LiNbO3+0,05Cr3++Mg2+ меняет окраску с красной на зеленую. Это связано с появлением «красных» центров люминесценции хрома при пороговой концентрации ионов магния. Для кристалла стехиометрического состава пороговая концентрация ионов магния составляет 2,3 ат.%. Задаваемый при росте профиль концентрации магния имеет значение 2,3 ат.% на длине слитка 1,2 см от начала. Изменение окраски выращенного кристалла с красной на зеленую также наблюдается на длине слитка 1,2 см от начала.

Пример 5. Рассмотрим получение активированного ионами Yb3+ и Er3+ кристалла ниобата лития конгруэнтного состава с постоянной концентрацией лития и ниобия по длине слитка и концентрационными профилями иттербия и эрбия по длине слитка (фиг.5а, б).

В основной тигель 1 наплавлялась шихта конгруэнтного состава Li0,972Nb1,028O3,055. В тигле-реакторе 15 создаем конгруэнтный состав расплава 13, который наполняет его через отверстия 14 в стенках тигля-реактора 15 при простом погружением тигля-реактора 13 в расплав 5 в основном тигле 1. Глубина расплава 13 в тигле-реакторе 15-0,8 см, внутренний диаметр тигля-реактора 15-5,2 см. В расплав 5 основного тигля 1 досыпаем 0,25 мол.% оксида эрбия, что в граммах со