Способ изготовления высоковольтного силового полупроводникового прибора

Иллюстрации

Показать всеИзобретение относится к силовой полупроводниковой технике, в частности к технологии изготовления силовых диодов, динисторов и тиристоров, содержащих, по меньшей мере, один высоковольтный p-n-переход с прямой фаской. Техническим результатом изобретения является повышение напряжения лавинного пробоя p-n переходов с прямой фаской. Сущность изобретения: в способе изготовления высоковольтного силового полупроводникового прибора, включающем изготовление на исходной кремниевой пластине краевого конусообразного скоса под углом β и диффузионного слоя, образующего высоковольтный p-n-переход тарельчатой формы, состоящий из конусообразной периферийной части и плоской центральной части, создание последующих диффузионных слоев и электродов, изготовление путем шлифовки на сферах прямой фаски под углом α, превышающим угол β, и прямой фаски для удаления части конусообразного участка базового p-слоя, прямую фаску для удаления части конусообразного участка базового p-слоя изготавливают шлифовкой на сфере того же радиуса, который используется для изготовления скоса на исходной пластине. Ширина конусообразного краевого скоса bкс может быть выбрана по представленной формуле. 1 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к силовой полупроводниковой технике, в частности к технологии изготовления силовых диодов, динисторов и тиристоров, содержащих, по меньшей мере, один высоковольтный p-n-переход с прямой фаской.

На полупроводниковых структурах с p-n-переходами, выходящими на боковую поверхность, производится профилирование боковой поверхности путем снятия фасок. Это позволяет увеличить на поверхности ширину области пространственного заряда (ОПЗ) р-n-перехода при обратном смещении и соответственно снизить напряженность электрического поля.

Фаску p-n-перехода называют прямой, если площади сечений прибора, параллельные плоскости p-n-перехода, уменьшаются в направлении от слаболегированного слоя данного типа электропроводности к более сильнолегированному слою противоположного типа электропроводности. В противном случае фаску p-n-перехода называют обратной.

Для приборов с обратной фаской напряжения лавинного пробоя UBR плоских высоковольтных p-n-переходов достигают значений максимального (рассчитанного для объема) напряжения лавинного пробоя UBRM, поскольку в этом случае ОПЗ на поверхности расширяется в слаболегированный слой на достаточно большую глубину. В случае прямой фаски ОПЗ расширяется в сильнолегированной слой на существенно меньшую глубину и важной задачей является достижение максимального значения UBR.

Известен и широко применяется способ изготовления силового полупроводникового прибора-тиристора [1] (Агаларзаде П.С., Петрин А.И., Изидинов С.О. Основы конструирования и технологии обработки поверхности p-n-перехода. - М.: Советское радио, 1978. - 224 с.), содержащего, по меньшей мере, один плоский высоковольтный p-n-переход с прямой фаской. Способ включает в себя формирование четырехслойной p-n-p-n-структуры в исходной кремниевой пластине n-типа электропроводности путем диффузии акцепторных и донорных примесей, создание электродов прибора, изготовление путем механической обработки боковой поверхности прибора двух краевых конусообразных скосов (фасок) под углами α и β к плоскости высоковольтного p-n-перехода. Кроме механической обработки фаски, способ включает в себя и последующие операции: химическое травление, очистку, пассивацию и защиту фаски.

Угол α лежит, как правило, в интервале 15÷60°, а угол β - в интервале 1÷3°. Краевой конусообразный скос под углом α является в данном случае обратной фаской другого p-n-перехода тиристора.

Линия пересечения двух указанных конусообразных скосов может располагаться в пределах базового n-слоя или базового p-слоя, либо лежать в плоскости высоковольтного p-n-перехода. Предпочтительно, однако, чтобы эта линия располагалась в пределах базового p-слоя на расстоянии do от плоскости высоковольтного p-n-перехода. Расстояние do должно быть меньше толщины ОПЗ в базовом p-слое за пределами прямой фаски hp при напряжении лавинного пробоя высоковольтного p-n-перехода UBR.

Достоинством рассмотренного способа является его простота. Изготовление прямой фаски осуществляется шлифованием боковой поверхности прибора в чугунных сферах соответствующего радиуса, т.е. с использованием достаточно простого оборудования. Однако напряжения лавинного пробоя UBR плоских высоковольтных p-n-переходов с прямой фаской, изготовленной способом [1], не превышают, как правило, (0,85÷0,9)·UBRM.

Значения UBR плоских высоковольтных p-n-переходов с прямой фаской возрастают с уменьшением угла β. Почти идеальными являются значения β, близкие к нулю. Недостатком решения [1] является также то, что при приближении значения β к нулю недопустимо возрастают потери активной площади прибора.

Наиболее близкий способ изготовления высоковольтного силового полупроводникового прибора с прямой фаской описан в [2] (В.М.Волле, Кандидатская диссертация, Ленинград, ЛФТИ, 1973 г.). Здесь p-n-переход создается не плоским, а тарельчатой формы - состоящим из плоской центральной части и конусообразной периферийной части, наклоненной в сторону n-базы. Способ изготовления диода включает создание на поверхности исходных кремниевых пластин n-типа электропроводности краевого конусообразного скоса с требуемой шириной под углом β (в [2] β≈30) путем шлифовки пластин на сфере нужного радиуса R, затем проводится диффузия акцепторных примесей. Получаемый p-n-переход повторяет конфигурацию поверхности пластины и имеет тарельчатую форму. После создания контактов (создание подконтактного n+-слоя с обратной стороны пластины, как и в [1], подразумевается) снимают прямую фаску под углом α к поверхности пластины, значительно превышающим угол β (в [2] α лежит в интервале от 100 до 150), и затем снимают прямую фаску под углом γ на сфере радиуса, меньшего, чем R. Соответственно, γ>β. В [2] описано изготовление и исследование прибора с γ-β=10. Это угол наклона поверхности прямой фаски относительно поверхности периферийной части тарельчатого р-n-перехода. В [2] при значении β=30 прямая фаска снимается под углом γ=4° и этому углу соответствует потеря активной площади на фаску. Количественно для равной глубины p-n-перехода ширина фаски уменьшается примерно в 4 раза, т.к.

ctg 10/ctg40≈4.

Однако в [2] не рассмотрен предельный случай - изготовление прибора с нулевым углом наклона прямой фаски относительно поверхности p-n-перехода, что должно позволить приблизить значение UBR к расчетному. Кроме того, в [2] не рассматривается вопрос требуемой ширины первоначального скоса.

В [3] (патент РФ №2308121, кл. H01L 29/74, опубл. 10.10.2007 г.) предложена конструкция прибора с обратной фаской, где p-n-переход тарельчатой формы используется по другому назначению - для регулирования значения напряжения лавинного пробоя этого p-n-перехода.

Техническим результатом предлагаемого решения является повышение напряжения лавинного пробоя p-n-переходов с прямой фаской.

Технический результат достигается тем, что в предлагаемом способе изготовления высоковольтного силового полупроводникового прибора, содержащего, по меньшей мере, один высоковольтный p-n-переход с прямой фаской, включающем изготовление на исходной кремниевой пластине n-типа электропроводности со стороны первой главной поверхности краевого конусообразного скоса под углом β шириной bкс на сфере радиуса R и диффузионного p-слоя, образующего в кремниевой пластине высоковольтный p-n-переход тарельчатой формы, граничащий с базовым n-слоем и состоящий из конусообразной периферийной части и плоской центральной части, формирование диффузионного слоя, выходящего на вторую главную поверхность и образующего переход с базовым n-слоем, создание электродов прибора, изготовление шлифовкой на сферах прямой фаски под углом α, превышающим угол β, и прямой фаски для удаления части конусообразного участка базового p-слоя, химическое травление, пассивацию и защиту фаски, прямую фаску для удаления части конусообразного участка базового p-слоя изготавливают шлифовкой на сфере того же радиуса R, который используется для изготовления скоса на исходной пластине.

Ширину конусообразного краевого скоса bкс выбирают по формуле

bкс=bк+bн+[kw·Wsi-bк·tg(β)-hp/cos(β)]/tg(α),

где bк - ширина конусообразной периферийной части высоковольтного p-n-перехода тарельчатой формы в готовом приборе;

bн - разница между радиусом исходной пластины и окончательным радиусом пластины (удаляется для устранения дефектного слоя на торцевой поверхности пластины);

Wsi - толщина кремниевой пластины;

kw - коэффициент, равный отношению расстояния от первой главной поверхности до нижней границы прямой фаски, выполненной под углом α, к толщине кремниевой пластины;

hp - толщина диффузионного p-слоя высоковольтного p-n-перехода.

Признаками, отличающими предлагаемый способ от прототипа, является то, что прямую фаску для удаления части конусообразного участка базового p-слоя изготавливают шлифовкой на сфере того же радиуса R, который используется для изготовления скоса на исходной пластине, а также то, что ширину конусообразного краевого скоса bкс выбирают по предложенной формуле.

Известных технических решений с таким признаком не обнаружено.

Использование для указанных операций сфер одного радиуса позволяет получить поверхность прямой фаски с нулевым углом наклона поверхности прямой фаски к конусообразной периферийной части p-n-перехода тарельчатой формы, то есть поверхности являются параллельными. В этом случае при равных напряжениях ширина ОПЗ в p-базе в области поверхности больше, чем в приборах, изготовленных по прототипу [2], напряженность электрического поля достигает критического значения при более высоких напряжениях. Как показали эксперименты, UBR приборов, изготовленных по предлагаемому способу, выше, чем у приборов по прототипу.

Значения углов α и β, как и в случае аналога [1], выбирают, как правило, из интервалов 15÷16° и 1÷3° соответственно.

Ширина bк зависит от напряжения пробоя и возрастает с увеличением UBR. Например, как показывают расчеты и практика, при увеличении UBR от 2 кВ до 8 кВ значения bк должны быть не менее соответственно 0,6 мм и 3 мм.

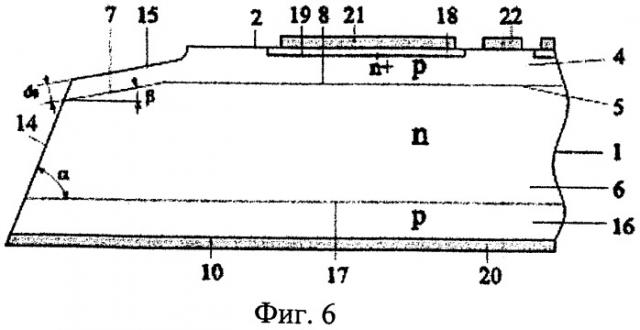

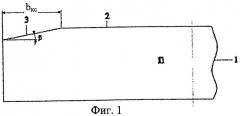

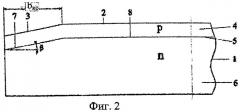

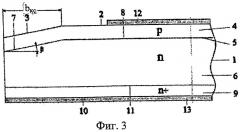

Технологическая схема изготовления силового диода по предлагаемому способу поясняется фиг.1-5.

На фиг.1 показана исходная кремниевая пластина n-типа электропроводности, на которой выполнен краевой конусообразный скос; 1 - пластина; 2 - первая главная поверхность; 3 - поверхность скоса; β - угол скоса; bкс - ширина скоса.

На фиг.2 показана p-n-структура после диффузии акцепторов; 4 - диффузионный p-слой; 5 - высоковольтный p-n-переход тарельчатой формы; 6 - базовый n-слой; 7 - конусообразная периферийная часть и 8 - плоская центральная часть p-n-перехода 5.

На фиг.3 показана диодная p-n-n+структура с контактами; 9 - диффузионный n+-слой, выходящий на вторую главную поверхность 10; 11 - n+-n-переход; 12 - электрод анода; 13 - электрод катода.

На фиг.4 показана диодная структура после шлифовки прямых фасок; 14 - поверхность фаски под углом α; 15 - поверхность фаски, снятой под углом β, для удаления части конусообразного участка диффузионного p-слоя 4.

На фиг.5 показана диодная структура после химического травления поверхности фаски; do - остаточная толщина p-слоя.

На фиг.6 представлен фрагмент силового тиристора с прямой фаской, изготовленной по предлагаемому способу. Здесь со стороны второй главной поверхности создан диффузионный эмиттерный p-слой, образующий плоский p-n-переход с n-базой, со стороны первой главной поверхности селективной диффузией доноров создан эмиттерный n+-слой, образующий с диффузионным p-слоем эмиттерный n+-p-переход. Кроме электродов анода и катода, создан также управляющий электрод.

На фиг.6: 16 - эмиттерный p-слой; 17 - p-эмиттерный p-n-переход; 18 - эмиттерный n+- слой; 19 - n+-эмиттерный p-n-переход; 20 - электрод анода; 21 - электрод катода; 22 - управляющий электрод.

Диффузионные p-слой 4 и n+-слой 9 в случае диода (фиг.3-5) так же, как и диффузионные p-слои 4 и 16 в случае тиристора с обоими высоковольтными p-n-переходами (фиг.6), могут изготавливаться одновременно.

В случае асимметричных тиристоров до формирования эмиттерного p-слоя 16 в базовом n-слое со стороны второй главной поверхности 10 может быть создан буферный n'-слой, образующий затем с эмиттерным p-слоем 16 p-n'-переход.

Тиристоры могут содержать, кроме эмиттерного n+-слоя 18 (фиг.6), являющегося основным, еще один и более эмиттерных n+-слоев.

Конусообразный скос 14 (фиг.4-6), пересекающий вторую главную поверхность 10, целесообразно формировать в случае, если прибор со стороны этой поверхности жестко соединен с термокомпенсатором (пайкой или сплавлением).

Если же прибор имеет прижимные контакты с обеих сторон, то формирование острых углов α в интервале 15÷16° снижает механическую прочность фаски.

Для полностью прижимной конструкции:

- в случае диода n+-n-переход 11 целесообразно изготавливать с прямой фаской путем создания конусообразного скоса, пересекающего конусообразный скос 14 в окрестности выхода этого перехода на боковую поверхность;

- в случае тиристора конусообразный скос 3 (фиг.1) целесообразно формировать с обеих сторон исходной кремниевой пластины; оба высоковольтных p-n-перехода тиристора имеют при этом тарельчатую форму и после изготовления их прямых фасок предлагаемым способом представляют собой зеркальное отображение друг друга.

Пример реализации.

Рассмотрим пример реализации предлагаемого способа изготовления для силового полупроводникового прибора-тиристора. Были использованы исходные кремниевые пластины n-типа электропроводности диаметром 82 мм, толщиной 1,5 мм с удельным сопротивлением 360 Ом·см в количестве 28 штук. На одной стороне пластин шлифованием на чугунной сфере радиусом 1200 мм формировали конусообразный краевой скос 3 (фиг.1) под углом β≈2° и шириной bкс≈6 мм. Затем одновременной диффузией бора и алюминия с двух сторон пластины при температуре 1250°C в течение 55 часов создавали диффузионные p-слои 4 и 16 (фиг.6) толщиной 120 мкм, образующие с базовым n-слоем 6 соответственно высоковольтный p-n-переход 5 тарельчатой формы и плоский высоковольтный p-n-переход 17. Последующей селективной диффузией фосфора со стороны первой главной поверхности 2 при температуре 1200°C в течение 10 часов формировали эмиттерный n+-слой 18 толщиной 24 мкм, образующий с диффузионным p-слоем 4 эмиттерный n+-p-переход 19. Для формирования анодного электрода пластины сплавлялись с молибденовыми термокомпенсаторами диаметром 80 мм. Шлифованием на чугунной сфере радиусом 85 мм формировали прямую фаску 14, пересекающую вторую главную поверхность 10 под углом α, равным 28°. После шлифовки диаметр пластины уменьшился до диаметра термокомпенсатора (80 мм), т.е. снималось нависание пластины. Напылением алюминия создавали электрод катода 21 и управляющий электрод 22 (фиг.6).

На половине структур шлифованием на чугунной сфере радиусом 1200 мм (по предлагаемому изобретению) удаляли под углом 2° часть конусообразного участка 15 диффузионного p-слоя 4 до остаточной его толщины, равной примерно 75 мкм.

На второй половине структур радиус сферы при шлифовании составлял 760 мм для получения угла γ=3° (по прототипу [2]).

После этого для обоих вариантов проводились одинаково операции кислотного травления фаски до достижения значения do, равного примерно 35 мкм, очистки и защиты фаски кремнийорганическим компаундом типа КЛТ-30.

На всех изготовленных образцах тиристоров измерялись напряжения лавинного пробоя UBR высоковольтных p-n-переходов тарельчатой формы с прямой фаской и плоских высоковольтных p-n-переходов с обратной фаской. Напряжение подавалось между анодом и управляющим электродом. Результаты измерений приведены в нижеследующей таблице.

| Наименование параметра | Высоковольтные p-n-переходы тарельчатой формы с прямой фаской по предлагаемому изобретению | Высоковольтные p-n-переходы тарельчатой формы с прямой фаской по прототипу | Плоские высоковольтные p-n-переходы с обратной фаской |

| Напряжения лавинного пробоя, B | 7200-7560 | 6950-7560 | 7350-7560 |

| Среднее значение UBR, B | 7380 | 7240 | 7490 |

Из таблицы видно, что высоковольтные p-n-переходы с прямой фаской, изготовленные по предлагаемому способу, имеют заметно более высокое среднее значение UBR, чем высоковольтные p-n-переходы с прямой фаской, изготовленные способом по прототипу. К тому же среднее значение UBR высоковольтных p-n-переходов, изготовленных по предлагаемому способу, близко к среднему значению UBR высоковольтных p-n-переходов с обратной фаской.

Источники информации, принятые во внимание

1. Агаларзаде П.С., Петрин А.И., Изидинов С.О. Основы конструирования и технологии обработки поверхности р-n-перехода. - М.: Советское радио, 1978. - 224 с.

2. В.М.Волле, Кандидатская диссертация, Ленинград, 1973 г.

3. Патент РФ №2308121, кл. H01L 29/74, опубл. 10.10.2007 г.

1. Способ изготовления высоковольтного силового полупроводникового прибора, включающий изготовление на исходной кремниевой пластине n-типа электропроводности краевого конусообразного скоса под углом β с требуемой шириной на сфере радиуса R и диффузионного p-слоя, образующего в кремниевой пластине высоковольтный p-n-переход тарельчатой формы, граничащий с базовым n-слоем и состоящий из конусообразной периферийной части и плоской центральной части, создание последующих диффузионных слоев и электродов прибора, изготовление путем шлифовки на сферах прямой фаски под углом α, превышающим угол β, и прямой фаски для удаления части конусообразного участка базового p-слоя, травление, пассивацию и защиту фаски, отличающийся тем, что прямую фаску для удаления части конусообразного участка базового p-слоя изготавливают шлифовкой на сфере того же радиуса R, который используется для изготовления скоса на исходной пластине.

2. Способ изготовления по п.1, отличающийся тем, что ширину конусообразного краевого скоса bкс выбирают по формуле:bкc=bк+bн+[kw·Wsi-bк·tg(β)-hp/cos(β)]/tg(α),где bк - ширина конусообразной периферийной части высоковольтного p-n-перехода тарельчатой формы в готовом приборе;bн - разница между радиусом исходной пластины и окончательным радиусом пластины (удаляется для устранения дефектного слоя на торцевой поверхности пластины);Wsi - толщина кремниевой пластины;kw - коэффициент, равный отношению расстояния от первой главной поверхности до нижней границы прямой фаски, выполненной под углом α, к толщине кремниевой пластины;hp - толщина диффузионного p-слоя высоковольтного p-n-перехода.