Установка для дымогенерации в среде инертного газа с индуктивным подводом энергии

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Установка включает систему подготовки и подачи газовоздушной смеси, состоящей из компрессора, нагревателя и генератора инертного газа мембранного типа. Также в установку входит система получения и отвода дыма и паровоздушной смеси коптильного дыма, включающая барабанный дымогенератор с канальными насадками беспровального типа. Вокруг центральной трубы внутри барабанного дымогенератора установлен с возможностью вращения шнек в желобе с направляющими, используемый в качестве шины индуктора. С внешней стороны корпуса размещена другая шина индуктора, выполненная в форме сектора, огибающего корпус дымогенератора в зоне, соответствующей расположению смеси опилок с ферромагнитными частицами под углом естественного откоса. В хвостовой части корпуса дымогенератора установлены по его периметру электромагниты с возможностью отключения в верхнем их положении над желобом с направляющими. Изобретение позволяет повысить плотность коптильной среды и интенсивность дымогенерации. 4 ил.

Реферат

Изобретение относится к пищевой промышленности, в частности к копчению пищевых продуктов, и может быть использовано на предприятиях пищевой промышленности, например, для копчения сыра, рыбы, мяса и т.п.

Известна термокоптильная установка [Патент РФ №2266658, А23В 4/044, опубл. 27.12.2005], снабженная устройством для получения коптильной среды, состоящим из дымогенератора, генератора углекислого газа, камеры смешивания и емкости для воды, объединенных в одном корпусе, имеющем выходное отверстие, которое со стороны камеры смешивания закрыто перфорированной камерой, в которой установлен искрогаситель, причем камера смешивания сообщена с дымо- и генератором углекислого газа, а емкость для воды установлена на ее дне, дымогенератор имеет съемную крышку для загрузки опилок, на которой закреплен регулятор подачи воздуха с глазком, генератор углекислого газа снабжен глазком и регулятором подачи воздуха, выходное отверстие устройства для получения коптильной среды соединено посредством воздуховодов, в которых установлены заслонки с инжекторами, один из которых установлен в воздуховоде для выброса рабочей среды после вентилятора, а другой соединен через воздуховоды с устройством для очистки среды, включающим последовательно соединенные уловитель, фильтры и охладитель, подогреватель и второй вентилятор с входом теплоизолированной камеры, второй выход которой через третью заслонку соединен со вторым инжектором.

Недостатками известного устройства для получения коптильной среды в термокоптильной установке являются невысокая интенсивность процесса дымогенерации и низкая плотность коптильной среды в результате неравномерной дымогенерации по объему древесных опилок вследствие локальности подвода энергии к отдельным частицам древесных опилок.

Известна установка для получения дыма [Патент 2146453 (РФ), МКИ А23В 4/052. Способ получения дыма и установка для его осуществления / Л.В.Антипова, А.А.Архипенко, С.В.Шахов - Заявл. 11.12.98, №98122338/13, опубл. в Б.И. №8, 2000], состоящая из корпуса барабанного типа с канальными насадками беспровального типа, разделенный круглой заслонкой без сегмента на зону подогрева и подсушки и зону сухой перегонки, нагревательных элементов, выполненных в сечении в форме сегмента и расположенных посекционно с разной мощностью в различных зонах корпуса в его нижней части, трубы удаления влаги, расположенной по оси барабана, разгрузочный фланец с коаксиальным отверстием вокруг трубы для отвода дыма и периферийными отверстиями для выгрузки золы и отвода дыма, камеры разгрузки, разделенной перегородкой с отверстием, при этом заслонка и нагревательный элемент размещены с возможностью установки хорды сегмента под углом, соответствующим углу естественного откоса опилок.

Недостатком известного способа получения коптильной среды в термокоптильной установке является невозможность регулирования плотности коптильной среды.

Наиболее близким по технической сущности и достигаемому эффекту к решаемой задаче является установка для термической обработки колбасных изделий [Патент 2207756 (Российская Федерация), МКИ А23В 4/052. Установка для термической обработки колбасных изделий/ С.Т.Антипов, А.А.Архипенко, С.В.Шахов, С.Ю.Китаев - Заявл. 29.03.2003, №2002108100/13, опубл. в Б.И. №19, 2003], включающая дымогенератор барабанного типа с канальными насадками беспровального типа и нагревательными элементами, выполненными в сечении в форме сегмента и расположенными посекционно с разной мощностью в различных зонах его корпуса, имеющий центральную трубу и разгрузочный фланец с коаксиальным отверстием вокруг трубы, имеющим регулируемую заслонку в форме диафрагмы, и периферийными отверстиями для выгрузки золы и отвода дыма, снабженные подпружиненными клапанами.

Недостатком данного дымогенератора является низкая температура дымогенерации из-за высокой опасности возгорания древесных опилок в присутствии кислорода, содержащегося в смеси инертного газа с воздухом, что не обеспечивает высокой скорости образования дыма, а также малая его плотность вследствие неравномерности и локальности энергоподвода к частицам древесных опилок.

Технической задачей изобретения является повышение интенсивности процесса дымогенерации и плотности коптильной среды путем увеличения температуры пиролиза, благодаря ограничению в продуваемой смеси кислорода путем использования в продуваемой смеси повышенного содержания инертного газа, не включающего кислород, а также в результате осуществления равномерной дымогенерации по всему объему древесных опилок вследствие адресного подвода энергии к отдельным частицам древесных опилок, путем равномерной и развитой схемы передачи теплоты к ним от дисперсных источников нагрева при непрерывном и постоянном перемешивании древесных опилок.

Техническая задача изобретения достигается тем, что в установке для дымогенерации в среде инертного газа с индуктивным подводом энергии, включающей системы подачи газовоздушной смеси и отвода дыма и паровоздушной смеси, барабанный дымогенератор с канальными насадками беспровального типа и нагревательными элементами, имеющий центральную трубу и разгрузочный фланец с коаксиальным отверстием вокруг трубы с регулируемой заслонкой в форме диафрагмы и периферийными отверстиями для выгрузки золы и отвода дыма, снабженными подпружиненными клапанами, новым является то, что система подачи газовоздушной смеси включает в себя расположенные по ходу технологического процесса компрессор, нагреватель и генератор инертного газа мембранного типа, а внутри барабанного дымогенератора с канальными насадками беспровального типа вокруг центральной трубы установлен с возможностью вращения шнек в желобе с направляющими, используемом в качестве шины индуктора, причем с внешней стороны корпуса размещена шина индуктора, выполненная в форме сектора огибающего корпус дымогенератора в зоне, соответствующей расположению смеси опилок с ферромагнитными частицами под углом естественного откоса, при этом в хвостовой части корпуса дымогенератора установлены по его периметру (образующей) электромагниты с возможностью отключения в верхнем их положении над желобом с направляющими.

Технический результат заключается в повышении интенсивности процесса дымогенерации и плотности коптильной среды за счет увеличения температуры пиролиза, благодаря снижению в продуваемой газовоздушной смеси кислорода путем использования в ней повышенного содержания инертного газа, не включающего кислород, а также в результате осуществления равномерной дымогенерации по всему объему древесных опилок, вследствие адресного подвода энергии к отдельным частицам древесных опилок, путем равномерной и развитой схемы передачи теплоты к ним от дисперсных источников нагрева при непрерывном и постоянном перемешивании древесных опилок.

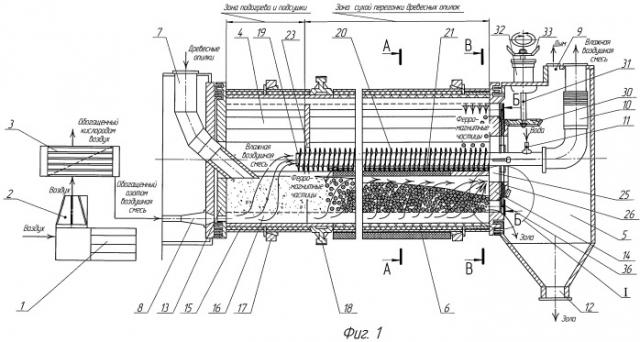

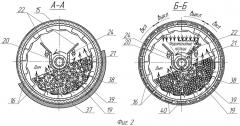

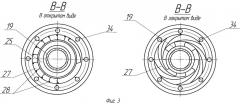

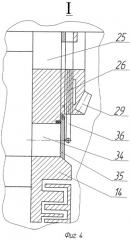

На фиг.1 представлена схема установки для дымогенерации в среде инертного газа с индуктивным подводом энергии, на фиг.2 - разрезы дымогенератора по А-А, Б-Б, а на фиг.3 - разрезы дымогенератора по В-В (в закрытом и открытом видах), а на фиг.4 - выносной элемент I.

Установка для дымогенерации в среде инертного газа с индуктивным подводом энергии (фиг.1) включает систему подачи газовоздушной смеси, которая имеет расположенные по ходу технологического процесса компрессор 1, нагреватель 2 и генератор инертного газа мембранного типа 3 и систему получения коптильного дыма, состоящую из дымогенератора 4 и разгрузочной камеры 5.

При этом дымогенератор 4 (фиг.1) для получения коптильного дыма и пара состоит из корпуса 6, дозатора 7, патрубков 8, 9 соответственно для подвода газовоздушной смеси, обогащенной азотом, и удаления дыма, воздуховода 10 для удаления влажной воздушной смеси, патрубка 11 подачи воды для предотвращения возгорания опилок, патрубка 12 для удаления золы из разгрузочной камеры 5, загрузочный 13 и разгрузочный 14 фланцы дымогенератора 4. Корпус 6 дымогенератора 4 (фиг.1-4) имеет теплоизоляцию 15, канальные насадки 16 беспровального типа для подачи воздуха в слой опилок, опорные ролики 17, венцовую шестерню 18 привода (не показан) дымогенератора 4, трубу 19, установленную по оси корпуса 6, вокруг которой установлен с возможностью вращения шнек 20 в желобе 21 с направляющими 22 и запирающую заслонку 23 без сегмента, с образованием отверстия для беспрепятственного обеспечения перемещения опилок из зоны подогрева и подсушки в зону сухой перегонки опилок. В корпусе размещены форсунки 24 для подачи воды, предназначенные для предотвращения возгорания опилок, промывки корпуса 6 от остатков сухой перегонки. Вокруг центральной трубы 19 в разгрузочном фланце 14 дымогенератора 4 имеется коаксиальное отверстие 25, для регулирования проходного сечения которого установлена заслонка в виде диафрагмы 26. Диафрагма 26 выполнена в виде неподвижного и вращающегося колец и набора С-образных пластин 27, размещенных в гнезде неподвижного кольца. Пластины имеют на концах разных сторон штифты 28, один из которых устанавливается в отверстии, выполненном в неподвижном кольце, а другой - в радиальном пазу, выполненном во вращающемся кольце. Внешняя сторона кольца имеет вид зубчатого конического колеса 29, находящегося в зацеплении с конической шестерней 30, вал 31 которой через устройство 32, расположенное на крыше разгрузочной камеры 5, выведен наружу и снабжен рукояткой 33 или приводом (не показан). Устройство 32 при этом установлено с возможностью возвратно-поступательного движения для вывода конической шестерни 30 из зацепления с зубчатым коническим колесом 29.

Для удаления дыма и золы из дымогенератора 4 в разгрузочном фланце 14 (фиг.1, 3, 4) имеются периферийные отверстия 34, снабженные подпружиненными клапанами 35, а также устройство 36 для их открытия.

В качестве шин индуктора в установке используется желоб 21 и шина 37, размещенная с внешней стороны корпуса, выполненная в форме сектора огибающего корпус 6 дымогенератора 4 в зоне, соответствующей расположению смеси древесных опилок 38 с ферромагнитными частицами 39 под углом естественного откоса (фиг.2).

В хвостовой части корпуса 6 дымогенератора 4 установлены по его периметру (образующей) электромагниты 40 с возможностью отключения в верхнем их положении над желобом 21 с направляющими 22.

Установка для дымогенерации в среде инертного газа с индуктивным подводом энергии работает следующим образом.

Сначала осуществляют генерацию азота, который получают путем баромембранного разделения воздуха на полупроницаемых мембранах (например, металлокерамических) генератора инертного газа 3 под давлением 0,5-4 МПа, которое обеспечивает компрессор 1. Перед подачей в генератор инертного газа мембранного типа 3 воздух подогревают с помощью нагревателя 2 для интенсификации разделения воздуха на мембранах и с целью эффективного удаления влаги из опилок 38 в зоне их подогрева и подсушки.

После генератора инертного газа мембранного типа 3 обогащенную азотом воздушную смесь подают через патрубок 8 в канальные насадки 16. Одновременно древесные опилки 38, например, с влажностью 20-25%, загружают через дозатор 7 запирающего типа в корпус 6 дымогенератора 4. Включают привод (не показан) корпуса 6 и после заполнения опилками зоны подсушки производится их нагрев до температуры подсушки, например 180-190°С, при интенсивной фильтрации воздушной смесью, обогащенной азотом, подаваемым по канальным насадкам 16. Повышенное содержание в воздушной смеси азота позволяет интенсифицировать процесс обезвоживания опилок 38 за счет образовывания ассоциированных групп молекул влаги и азота, где молекулы газа выполняют роль переносчика молекул пара с поверхности испарения в свободное от опилок 28 пространство корпуса 6 дымогенератора 4, а также «бомбардируют» продукт, ослабляя силы взаимодействия между молекулами в местах попадания. Давление в местах столкновения оказывается выше давления окружающей среды, и чем выше скорость испарения, тем выше разница давлений на границе раздела фаз и в среде, при этом увеличивается общее давление среды, следовательно, возрастает значение конвективного тепло- и массопереноса. Удаляемая влага из опилок 38 отводится по трубе 19 из корпуса 6.

Перемещаемые за счет вращения корпуса 6 дымогенератора 4 через сегментообразное отверстие из зоны подсушки в зону сухой перегонки опилки нагреваются с помощью ферромагнитных частиц 39 до температуры тления, например 290-300°С. Нагрев ферромагнитных частиц 39 осуществляется в результате генерации в них теплоты (по закону Джоуля-Ленца) в результате наведения в них вихревых токов от интенсивного электромагнитного излучения шин 21 и 37 индуктора 37, путем наведения в нем с помощью специального генератора (не показан) мощных токов высокой частоты.

В этой зоне в условиях ограниченного доступа кислорода, обеспечиваемого, с одной стороны, пониженным содержанием его в воздушной смеси путем удаления его в генераторе инертного газа мембранного типа 3, а с другой стороны, - запирающей заслонкой 23, происходит образование дыма в результате сухой перегонки опилок 38 при постоянном совместном перемешивании опилок 38 и дисперсных электропроводящих ферромагнитных частиц 39. Образовавшийся дым удаляется через периферийные (при нахождении их в верхнем положении) отверстия 34, а получаемая при этом зола разгружается в разгрузочный бункер через периферийные отверстия 34 (при нахождении их в нижнем положении), которые открываются в результате действия устройства 36.

Ферромагнитные частицы 39 под действием электромагнитов 40 из нижней части корпуса 6 дымогенератора 4 поднимаются в верхнюю его часть, отделяясь при этом от золы, и при достижении положения над направляющими 22 путем отключения действия электромагнитов 40 они падают на направляющие 22, по которым перемещаются в желоб 21, где они передвигаются шнеком 20 в начало зоны сухой перегонки опилок 38, т.е. осуществляется рециркляция ферромагнитных частиц 39 в корпусе 6 дымогенератора 4.

Коаксиальное отверстие 25 при образовании дыма закрыто диафрагмой 26 (фиг.1, 3, 4) и открывается только в случае корректировки заданных технологических параметров процесса. При этом попавший из корпуса 6 коптильный дым в разгрузочную камеру 5 резко теряет свою скорость, что позволяет отделить часть унесенных с собой частиц продуктов сухой перегонки, которые далее удаляются из разгрузочной камеры 5 дымогенератора 4 через патрубок 12.

Предлагаемая установка имеет следующие преимущества:

- использование при дымогенерации путем пиролиза древесных опилок в качестве инертного газа азота, полученного путем баромембранного разделения воздуха в генераторе инертного газа мембранного типа на полупроницаемых мембранах под давлением 0,5-4 МПа, позволяет получить коптильную газовоздушную смесь из воздуха с повышенным содержанием азота для ее использования при дымогенерации, что исключает опасность возгорания древесных опилок и обеспечивает высокую скорость образования дыма;

- применение подогревателя воздуха перед генератором инертного газа мембранного типа позволяет интенсифицировать процесс разделения воздуха на мембранах и повысить эффективность удаления влаги из опилок в зоне их подогрева и подсушки;

- использование в качестве шины индуктора желоба и размещение с внешней стороны корпуса дымогенератора шины индуктора, выполненной в форме сектора огибающего корпус дымогенератора в зоне, соответствующей расположению смеси опилок с ферромагнитными частицами под углом естественного откоса, позволяет осуществлять эффективный подвод энергии к древесным опилкам от смешанных с ними дисперсных электропроводящих частиц, выделяющих теплоту в результате их индукционного нагрева под действием переменного электромагнитного поля, а также позволяет увеличить плотность дыма вследствие равномерности, объемного и адресного энергоподвода к частицам древесных опилок;

- установка вокруг центральной трубы, с возможностью вращения шнека в желобе с направляющими, а в хвостовой части корпуса дымогенератора по его периметру (образующей) электромагнитов с возможностью отключения в верхнем их положении над желобом с направляющими позволяет осуществлять рециркуляцию ферромагнитных частиц, что позволяет равномерно и рационально распределить энергоподвод.

Установка для дымогенерации в среде инертного газа с индуктивным подводом энергии, включающая систему подготовки и подачи газовоздушной смеси, систему получения и отвода дыма и паро-воздушной смеси коптильного дыма, включающую барабанный дымогенератор с канальными насадками беспровального типа и нагревательными элементами, имеющий центральную трубу и разгрузочный фланец с коаксиальным отверстием вокруг трубы с регулируемой заслонкой в форме диафрагмы и периферийными отверстиями для выгрузки золы и отвода дыма, снабженными подпружиненными клапанами, а также разгрузочную камеру, отличающаяся тем, что система подготовки и подачи газовоздушной смеси включает в себя расположенные по ходу технологического процесса компрессор, нагреватель и генератор инертного газа мембранного типа, а внутри барабанного дымогенератора с канальными насадками беспровального типа вокруг центральной трубы установлен с возможностью вращения шнек в желобе с направляющими, используемом в качестве шины индуктора, причем с внешней стороны корпуса размещена шина индуктора, выполненная в форме сектора, огибающего корпус дымогенератора в зоне, соответствующей расположению смеси опилок с ферромагнитными частицами под углом естественного откоса, при этом в хвостовой части корпуса дымогенератора установлены по его периметру (образующей) электромагниты с возможностью отключения в верхнем их положении над желобом с направляющими.