Iii-нитридные светоизлучающие приборы, выращенные на шаблонах для уменьшения деформации

Иллюстрации

Показать всеИзобретение может быть применено в электронных или оптоэлектронных приборах. Прибор согласно изобретению содержит: III-нитридную структуру, содержащую: первый слой (22), причем этот первый слой практически не содержит индия; второй слой (26), выращенный поверх первого слоя, причем этот второй слой является немонокристаллическим слоем, содержащим индий; третий слой 22, расположенный между первым слоем 22 и вторым слоем 26, и в непосредственном контакте с первым слоем, причем этот третий слой является немонокристаллическим слоем, практически не содержащим индия, и приборные слои (10), выращенные поверх второго слоя, причем приборные слои содержат III-нитридный светоизлучающий слой, расположенный между областью n-типа и областью p-типа. Также предложены еще три варианта выполнения III-нитридного светоизлучающего прибора. Изобретение обеспечивает уменьшение деформации в приборе, что в свою очередь улучшает рабочие характеристики прибора. 4 н. и 12 з.п. ф-лы, 19 ил.

Реферат

Настоящее изобретение относится к технологиям выращивания и приборным структурам для полупроводниковых светоизлучающих приборов.

Полупроводниковые светоизлучающие приборы, включая светоизлучающие диоды (LED или СИД), светоизлучающие диоды с объемным резонатором (RCLED), лазерные диоды с вертикальным резонатором и поверхностным излучением (VCSEL) и лазеры с торцевым излучением находятся среди самых эффективных источников света, доступных в настоящее время. Материальные системы, представляющие в настоящее время интерес при изготовлении светоизлучающих приборов с высокой яркостью, способных к работе по всему ультрафиолетовому (УФ), видимому и возможно инфракрасному, спектру включают в себя полупроводники на основе элементов III-V групп, в частности двойные, тройные и четверные сплавы галлия, алюминия, индия и азота, также называемые «III-нитридными» материалами. Как правило, III-нитридные светоизлучающие приборы изготавливают эпитаксиальным выращиванием пакета полупроводниковых слоев с различными составами и концентрациями легирующих примесей на сапфире, карбиде кремния, III-нитриде или другой подходящей подложке с помощью химического осаждения из паровой фазы металлоорганических соединений (MOCVD), молекулярно-лучевой эпитаксии (MBE или МЛЭ) или других технологий эпитаксиального выращивания. Пакет часто включает в себя один или более слоев n-типа, легированных, например, кремнием (Si) и сформированных поверх подложки, один или более светоизлучающих слоев в активной области, сформированных поверх слоя или слоев n-типа, и один или более слоев p-типа, легированных, например, магнием (Mg) и сформированных поверх активной области. На областях n- и p-типа сформированы электрические контакты. Эти III-нитридные материалы также представляют интерес для других оптоэлектронных, а также электронных приборов, таких как полевые транзисторы (FET) и детекторы.

В вариантах реализации изобретения приборные слои, включая светоизлучающий слой III-нитридного прибора, выращивают поверх шаблона, рассчитанного для уменьшения деформации в приборе, в частности, в его светоизлучающем слое. Эта деформация может быть определена следующим образом: некий данный слой имеет объемную постоянную решетки aобъем, соответствующую постоянной решетки свободностоящего материала с таким же составом, как и у этого слоя, и плоскостную постоянную решетки aплоскост, соответствующую постоянной решетки этого слоя, выращенного в структуре. Степень деформации в слое представляет собой разницу между плоскостной постоянной решетки материала, образующего какой-либо конкретный слой, и объемной постоянной решетки этого слоя в приборе, деленную на объемную постоянную решетки.

Уменьшение деформации в светоизлучающем приборе может улучшить рабочие характеристики прибора. Шаблон может «растянуть» постоянную решетки в светоизлучающем слое за диапазон значений постоянной решетки, доступных для обычных шаблонов выращивания. В некоторых вариантах реализации изобретения деформация в светоизлучающем слое составляет менее чем 1%.

В некоторых вариантах реализации шаблон включает в себя два слоя, выращенных при низкой температуре - безиндиевый зародышевый слой, такой как GaN, выращенный непосредственно на подложке, и индийсодержащий слой, такой как InGaN, выращенный на безиндиевом слое. Оба слоя могут быть немонокристаллическими слоями. В некоторых вариантах реализации между зародышевым слоем и индийсодержащим слоем может быть выращен монокристаллический слой, такой как слой GaN. В некоторых вариантах реализации монокристаллический слой, такой как GaN, InGaN или AlInGaN, может быть выращен поверх низкотемпературного индийсодержащего слоя.

В некоторых вариантах реализации шаблон дополнительно включает в себя многослойный пакет или градиентную область или сформирован способом, включающим в себя стадию термического отжига или термоциклированного выращивания.

Фиг. 1 представляет собой вид в поперечном сечении части прибора согласно уровню техники.

Фиг. 2 представляет собой вид в поперечном сечении части прибора, включающего в себя низкотемпературный слой InGaN, выращенный после обычного низкотемпературного зародышевого слоя.

Фиг. 3 представляет собой вид в поперечном сечении части прибора, включающего в себя низкотемпературный слой InGaN, выращенный поверх множественных низкотемпературных зародышевых слоев.

Фиг. 4 представляет собой вид в поперечном сечении части прибора, включающего в себя множественные низкотемпературные слои, выращенные поверх обычного низкотемпературного зародышевого слоя.

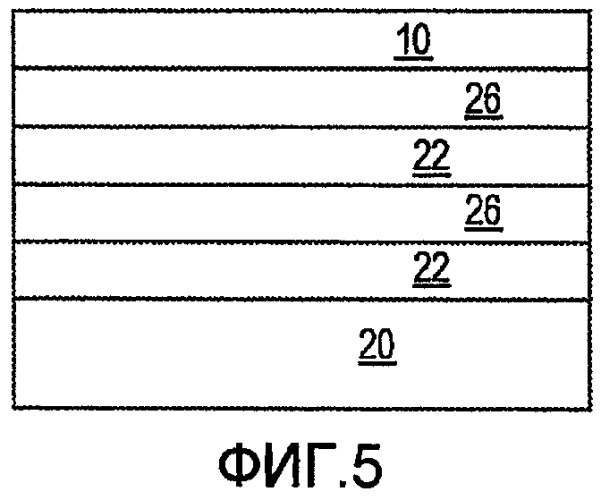

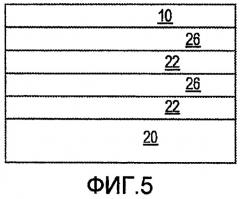

Фиг. 5 представляет собой вид в поперечном сечении части прибора, включающего в себя более чем один набор из низкотемпературного зародышевого слоя и низкотемпературного слоя InGaN.

Фиг. 6 представляет собой вид в поперечном сечении части прибора, включающего в себя множественные низкотемпературные слои InGaN.

Фиг. 7 представляет собой вид в поперечном сечении структуры по фиг. 6 после отжига и выращивания приборных слоев.

Фиг. 8 представляет собой вид в поперечном сечении части прибора, включающего в себя низкотемпературный слой InGaN, выращенный после высокотемпературного слоя GaN.

Фиг. 9 представляет собой вид в поперечном сечении части прибора, включающего в себя высокотемпературный слой InGaN, выращенный после низкотемпературного слоя InGaN.

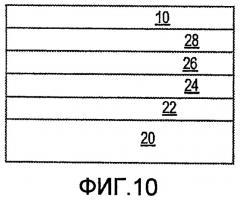

Фиг. 10 представляет собой вид в поперечном сечении части прибора, включающего в себя высокотемпературный слой InGaN, выращенный после низкотемпературного слоя InGaN, выращенного после высокотемпературного слоя GaN.

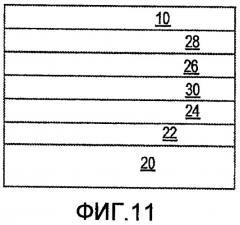

Фиг. 11 представляет собой вид в поперечном сечении части прибора, включающего в себя низкотемпературный слой InGaN, расположенный между двумя высокотемпературными слоями InGaN.

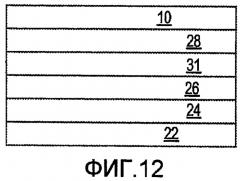

Фиг. 12 представляет собой вид в поперечном сечении части прибора, включающего в себя два высокотемпературных слоя InGaN, выращенных поверх низкотемпературного слоя InGaN.

Фиг. 13 представляет собой вид в поперечном сечении части прибора, включающего в себя множественные богатые индием и бедные индием слои, выращенные с помощью термоциклированного выращивания.

Фиг. 14 представляет собой вид в поперечном сечении части прибора, включающего в себя низкотемпературный слой и слой градиентного состава.

Фиг. 15 представляет собой график c-постоянной решетки как функции от a-постоянной решетки для нескольких приборов, включающих в себя зародышевый слой GaN и толстый высокотемпературный слой GaN, и для нескольких приборов, включающих в себя низкотемпературный слой InGaN и толстый высокотемпературный слой GaN.

Фиг. 16 представляет собой график c- и a-постоянных решетки для нескольких приборов.

Фиг. 17 иллюстрирует несколько основных кристаллографических плоскостей в структуре вюрцита, такой как сапфир.

Фиг. 18 иллюстрирует часть смонтированного методом перевёрнутого кристалла светоизлучающего прибора, с которого подложка для выращивания была удалена.

Фиг. 19 представляет собой изображение в разобранном виде светоизлучающего прибора в корпусе.

Рабочие характеристики полупроводникового светоизлучающего прибора могут быть откалиброваны измерением внешнего квантового выхода, который измеряется числом вышедших из прибора фотонов, приходящихся на поданный в прибор электрон. По мере того как увеличивается плотность тока, подаваемая на обычный III-нитридный светоизлучающий прибор, внешний квантовый выход прибора первоначально увеличивается, а затем уменьшается. По мере того как плотность тока увеличивается с нулевого значения, внешний квантовый выход увеличивается, достигая пика при некоторой данной плотности тока (например, при примерно 10 A/см2 для некоторых приборов). По мере того как плотность тока увеличивается за пределы этого пика, внешний квантовый выход первоначально быстро падает, затем уменьшение замедляется при более высокой плотности тока (например, свыше 200 A/см2 для некоторых приборов). Квантовый выход прибора также уменьшается по мере увеличения содержания InN в светоизлучающей области и по мере увеличения длины волны излучаемого света.

Один способ уменьшения или полного прекращения падения квантового выхода при высокой плотности тока заключается в формировании более толстых светоизлучающих слоев. Однако выращивание толстых III-нитридных светоизлучающих слоев затруднено вследствие деформации в этих III-нитридных приборных слоях. Кроме того, чтобы достигнуть эмиссии на более длинных длинах волн, желательно введение большего содержания InN. Однако выращивание III-нитридных светоизлучающих слоев с высоким содержанием InN затруднено вследствие деформации в III-нитридных приборных слоях.

Так как «родные» III-нитридные подложки для выращивания являются обычно дорогостоящими, малодоступными и непрактичными для выращивания коммерческих приборов, III-нитридные приборы часто выращивают на подложках из сапфира (Al2O3) или карбида кремния (SiC). Такие «неродные» подложки имеют иные постоянные решеток, чем объемные постоянные решеток III-нитридных приборных слоев, выращенных на этой подложке, иные коэффициенты теплового расширения и иные химические и структурные свойства, чем приборные слои, что приводит в результате к деформации в приборных слоях и химическому и структурному несоответствию между приборными слоями и подложками. Примеры этого структурному несоответствия могут включать, например, вращение «в плоскости» между кристаллической структурой GaN и кристаллической структурой сапфировой подложки, на которой выращен GaN.

Используемый здесь термин «плоскостная» постоянная решетки (от англ. “in-plane” lattice constant) относится к фактической постоянной решетки некоторого слоя внутри прибора, а термин «объемная» постоянная решетки (от англ. “bulk” lattice constant) относится к постоянной решетки релаксированного, свободностоящего материала данного состава. Степень деформации в слое определяют по Уравнению (1).

| деформация=ε=(аплоскост-aобъем)/aобъем | (1) |

Следует отметить, что деформация ε в Уравнении (1) может быть или положительной или отрицательной, то есть ε>0 или ε<0. В ненапряженной пленке аплоскост=aобъем, так что ε=0 в Уравнении (1) (недеформированная пленка). Пленку, у которой ε>0, называют находящейся под деформацией растяжения, или под растяжением, в то время как пленку, у которой ε<0, называют находящейся под деформацией сжатия, или под сжатием. Примеры деформации растяжения включают в себя напряженную пленку AlGaN, выращенную на ненапряженном GaN, или напряженную пленку GaN, выращенную на ненапряженном InGaN. В обоих случаях напряженная пленка имеет объемную постоянную решетки, которая меньше, чем объемная постоянная решетки ненапряженного слоя, на котором она выращена, так что плоскостная постоянная решетки ненапряженной пленки растягивается, чтобы соответствовать постоянной решетки ненапряженного слоя, давая ε>0 в Уравнении (1), согласно чему такую пленку называют находящейся под растяжением. Примеры деформации сжатия включают в себя напряженную пленку InGaN, выращенную поверх ненапряженного GaN, или напряженную пленку GaN, выращенную поверх ненапряженного AlGaN. В обоих случаях напряженная пленка имеет объемную постоянную решетки, которая больше, чем объемная постоянная решетки ненапряженного слоя, на котором она выращена, так что плоскостная постоянная решетки напряженной пленки сжимается, чтобы соответствовать постоянной решетки ненапряженного слоя, давая ε<0 в Уравнении (1), согласно чему такую пленку называют находящейся под сжатием.

В растягиваемой пленке деформация работает на удаление атомов друг от друга, чтобы увеличилась плоскостная постоянная решетки. Такая деформация растяжения часто нежелательна, потому что пленка может реагировать на деформацию растяжения растрескиванием, чтобы уменьшить деформацию в пленке, а это ставит под угрозу структурную и электрическую целостность пленки. В сжимаемой пленке деформация работает на сближение атомов, и этот эффект может уменьшить внедрение больших атомов, таких как, например, индий в пленке InGaN, или может уменьшить качество материала активного слоя InGaN в СИД на InGaN. Во многих случаях деформации растяжения и сжатия обе являются нежелательными, и выгодно уменьшать деформацию растяжения и сжатия в различных слоях прибора. В таких случаях более целесообразно принимать во внимание абсолютное значение, или величину деформации, как она определена в Уравнении (2). Используемый здесь термин «деформация» следует понимать означающим абсолютное значение, или величину деформации, как она определена в Уравнении (2).

| деформация=|ε|=|(аплоскост-aобъем)|/aобъем | (2) |

Когда III-нитридный прибор традиционно выращивают на Al2O3, то первой выращенной на подложке структурой является обычно слой GaN шаблона с плоскостной a-постоянной решетки примерно 3,189 Å или менее. Шаблон GaN служит в качестве шаблона постоянной решетки для светоизлучающей области потому, что он задает постоянную решетки для всех приборных слоев, выращенных поверх слоя шаблона, включая светоизлучающий слой InGaN. Так как объемная постоянная решетки InGaN является большей, чем плоскостная постоянная решетки обычного шаблона GaN, светоизлучающий слой оказывается под деформацией сжатия, когда его выращивают на обычном шаблоне GaN. Например, светоизлучающий слой, выполненный с возможностью излучать свет на примерно 450 нм, может иметь состав In0,16Ga0,84N, т.е. состав с объемной постоянной решетки 3,242 Å, по сравнению с постоянной решетки GaN, равной 3,189 Å. По мере того как содержание InN в светоизлучающем слое увеличивается, как это имеет место в приборах, предназначенных для излучения света на более длинных длинах волн, деформация сжатия в светоизлучающем слое также увеличивается.

Если толщина напряженного слоя превышает критическое значение, то внутри слоя образуются дислокации или другие дефекты, снижая энергию, связанную с этой деформацией, как описано в работе Томия и др. (Tomiya et al.), Proceedings of SPIE, том 6133, страницы 613308-1-613308-10 (2006), которая включена сюда путем ссылки. Структурные дефекты могут ассоциироваться с центрами безызлучательной рекомбинации, которые могут значительно уменьшить квантовый выход прибора. В результате толщина светоизлучающего слоя должна поддерживаться ниже этой критической толщины. По мере того как увеличиваются содержание InN и длина волны пика, деформация в светоизлучающем слое увеличивается, а значит, уменьшается критическая толщина светоизлучающего слоя.

Даже если толщину светоизлучающего слоя поддерживают ниже критической толщины, сплавы InGaN термодинамически нестабильны при определенных составах и температурах, как описано в работе Понсе и др. (Ponce et al.), Physica Status Solidi, том B 240, страницы 273-284 (2003), которая включена сюда путем ссылки. Например, при температурах, обычно используемых для выращивания InGaN, InGaN может претерпевать спинодальный распад, при котором однородный по составу слой InGaN преобразовывается в слой с областями большего чем среднее содержания InN и областями меньшего чем среднее содержания InN. Спинодальный распад в светоизлучающем слое InGaN создает центры безызлучательной рекомбинации и может увеличить внутреннее поглощение, что может уменьшить квантовый выход прибора. Проблема спинодального распада усугубляется по мере того, как увеличивается толщина светоизлучающего слоя, по мере того, как увеличивается среднее содержание InN в светоизлучающем слое, и/или по мере того, как увеличивается деформация в светоизлучающем слое. Например, в случае светоизлучающего слоя, выращенного на шаблоне GaN и выполненного с возможностью излучения света на 550 нм, сочетание содержания InN>20% и предпочтительной толщины >30 Å превышает предел спинодального распада.

Соответственно, как описано выше, желательно увеличить толщину светоизлучающего слоя, чтобы уменьшить или устранить падение внешнего квантового выхода, которое происходит по мере того, как увеличивается плотность тока, или желательно увеличить содержание InN, чтобы достигнуть более длинной длины волны излучения. В обоих случаях необходимо уменьшить деформацию в светоизлучающем слое для того, чтобы вырастить более толстый или обладающий более высоким содержанием светоизлучающий слой, удержать число дефектов в пределах приемлемого диапазона при увеличении критической толщины и увеличить ту толщину, при которой слой может быть выращен без спинодального распада. Варианты реализации изобретения разработаны с целью уменьшения деформации в приборных слоях III-нитридного прибора, в частности, в светоизлучающем слое.

Фиг. 1 иллюстрирует прибор с обычным зародышевым слоем 2, выращенным на подложке 1. Поверх зародышевого слоя 2 могут быть выращены один или более высокотемпературных слоев 3 и 5, а поверх высокотемпературного слоя 3 или 5 могут быть выращены приборные слои 6. Предыдущие способы уменьшения деформации в III-нитридных светоизлучающих слоях включали в себя выращивание высокотемпературной, практически монокристаллической области 5 InGaN поверх коалесцированной области 3 GaN, как показано на фиг. 1 и описано в патенте США 6489636, или выращивание индийсодержащего зародышевого слоя 2 непосредственно на сапфировой подложке, как показано на фиг. 1 и описано в заявке на патент Великобритании GB 2338107 А. Однако область InGaN, выращенная поверх коалесцированного GaN, обычно фактически не релаксируется и тем самым обеспечивает ограниченное уменьшение деформации и связанных с ней дефектов, и поэтому подход, описанный в заявке на патент Великобритании GB 2338107 A, который включает индийсодержащий зародышевый слой, выращенный непосредственно на сапфире, обычно приводит в результате к одной или нескольким проблемам в приборных слоях, включая высокие плотности дислокаций, неровные поверхности и высокие концентрации примесей, таких как углерод и кислород. Соответственно, необходимо контролировать не только деформацию в приборных слоях, но также и плотность дислокаций и шероховатость поверхности.

Другой способ управления деформацией в обычных шаблонах GaN, таких как показанные на фиг. 1, заключается в контроле за плотностью дислокаций в шаблоне GaN, как описано в работе Бётчера и др. (Böttcher et al.), Applied Physics Letters, том 78, страницы 1976-1978 (2001), которая включена сюда путем ссылки. При этом подходе a-постоянная решетки увеличивается с увеличением плотности пронизывающих дислокаций (TDD, от англ. threading dislocation density). И хотя точное соотношение между a-постоянной решетки и плотностью пронизывающих дислокаций зависит от многих факторов, включая концентрацию Si, температуру выращивания и толщину шаблона, приблизительное соотношение между a-постоянной решетки и плотностью пронизывающих дислокаций в обычных шаблонах GaN может быть описано как

| аплоскост=3,1832+9,578×10-13*TDD | (3) |

Из Уравнения (3) видим, что плоскостная a-постоянная решетки в 3,189 Å соответствует плотности пронизывающих дислокаций в приблизительно 6×109 см-2. Хотя этой a-постоянной решетки можно добиться при более низких плотностях пронизывающих дислокаций, используя различные концентрации Si, различные температуры выращивания или различные толщины шаблона, авторы изобретения установили, что обычный шаблон GaN с a-постоянной решетки, большей чем 3,189 Å, обычно имеет плотность пронизывающих дислокаций по меньшей мере 2×109 см-2. Варьируя плотность пронизывающих дислокаций в обычных шаблонах GaN, таких как шаблон на фиг. 1, авторы изобретения варьировали плоскостную a-постоянную решетки в обычных шаблонах GaN по диапазону значений от приблизительно 3,1832 Å до приблизительно 3,1919 Å.

Хотя увеличение плотности пронизывающих дислокаций таким образом обычно эффективно при увеличении a-постоянной решетки в обычных шаблонах GaN, этот способ имеет несколько недостатков. Например, дефекты, такие как дислокации, действуют как центры безызлучательной рекомбинации, которые могут уменьшить внешний квантовый выход III-нитридных светоизлучающих приборов, как описано в работе Колески и др. (Koleske et al.), Applied Physics Letters, том 81, страницы 1940-1942 (2002), которая включена сюда путем ссылки. Поэтому желательно уменьшить плотность дислокаций с целью увеличения внешнего квантового выхода. Кроме того, по мере того, как плоскостная a-постоянная решетки приближается к и превосходит приблизительно 3,189 Å в обычных шаблонах GaN, слои GaN имеют тенденцию растрескиваться из-за чрезмерной деформации растяжения, как описано в работе Романо и др. (Romano et al.), Journal of Applied Physics, том 87, страницы 7745-7752 (2000), которая включена сюда путем ссылки. Поэтому желательно нарушить это соотношение между a-постоянной решетки и плотностью дислокаций, которое стало обязательным при шаблонах двойного состава GaN. В частности, получение активных слоев с низкой деформацией в сочетании с шаблонами с низкой плотностью пронизывающих дислокаций является важной целью при увеличении внешнего квантового выхода и длины волны III-нитридных СИД. В некоторых вариантах реализации изобретения шаблон, на котором выращивают приборные слои, является практически не имеющим трещин в сочетании со столь высокой плоскостной a-постоянной решетки, как 3,200 Å, и плотностью пронизывающих дислокаций ниже 2×109 см-2.

В вариантах реализации изобретения приборные слои полупроводникового светоизлучающего прибора выращивают на структуре, называемой здесь «шаблоном», содержащей компонент для управления постоянной решетки (и, следовательно, деформацией) в приборных слоях. Структуры, которые увеличивают постоянную решетки в приборе, могут вызвать нежелательно увеличенную шероховатость поверхности или увеличенную плотность пронизывающих дислокаций, таким образом, шаблон может также включать в себя компоненты для управления плотностью пронизывающих дислокаций и шероховатостью поверхности в приборных слоях, особенно в светоизлучающей области. Шаблон задает плотность пронизывающих дислокаций и постоянную решетки выращенных поверх шаблона полупроводниковых слоев. Шаблон служит переходом постоянной решетки от постоянной решетки GaN к постоянной решетки, более близко согласованной с объемной постоянной решетки светоизлучающего слоя. Заданная шаблоном постоянная решетки может быть более близко согласована с объемной постоянной решетки приборных слоев, чем постоянная решетки, имеющаяся в приборах, выращенных на обычных шаблонах, что приводит в результате к меньшей деформации при приемлемой плотности пронизывающих дислокаций и шероховатости поверхности по сравнению с приборами, выращенными на обычных шаблонах GaN.

Упомянутые выше приборные слои включают в себя по меньшей мере один светоизлучающий слой, проложенный между по меньшей мере одним слоем n-типа и по меньшей мере одним слоем р-типа. В каждую из области n-типа, светоизлучающей области и области р-типа могут быть включены дополнительные слои с различными составами и концентрацией легирующих примесей. Например, области n- и р-типа могут включать в себя слои с противоположным типом проводимости или слои, которые специально не легируются, разделительные слои, предназначенные для того, чтобы облегчить потом отделение подложки для выращивания или утонение полупроводниковой структуры после удаления подложки, и слои, предназначенные для обеспечения конкретных оптических или электрических свойств, желательных для того, чтобы светоизлучающая область эффективно излучала свет. В некоторых вариантах реализации слой n-типа, прослаивающий светоизлучающий слой, может быть частью шаблона.

В описанных ниже вариантах реализации содержание InN в светоизлучающем слое или слоях может быть низким, так что прибор излучает синий или ультрафиолетовый (УФ) свет, или высоким, так что прибор излучает зеленый или более длинноволновый свет. В некоторых вариантах реализации прибор включает в себя светоизлучающий слой с одной или более квантовыми ямами. Множественные квантовые ямы могут быть разделены барьерными (запирающими) слоями. Например, каждая квантовая яма может иметь толщину, большую чем 15 Å.

В некоторых вариантах реализации светоизлучающая область прибора представляет собой единственный толстый светоизлучающий слой с толщиной между 50 и 600 Å, более предпочтительно - между 100 и 250 Å. Оптимальная толщина может зависеть от числа дефектов внутри светоизлучающего слоя. Концентрация дефектов в светоизлучающей области предпочтительно ограничена менее чем 109 см-2, более предпочтительно ограничена менее чем 108 см-2, более предпочтительно ограничена менее чем 107 см-2 и более предпочтительно ограничена менее чем 106 см-2.

В некоторых вариантах реализации по меньшей мере один светоизлучающий слой в приборе легирован легирующей примесью, такой как Si, до концентрации легирующей примеси между 1×1018 см-3 и 1×1020 см-3. Легирование Si может влиять на плоскостную a-постоянную решетки в светоизлучающем слое, потенциально еще более уменьшая деформацию в светоизлучающем слое.

В некоторых вариантах реализации изобретения шаблон включает в себя по меньшей мере один низкотемпературный слой InGaN. Было установлено, что H2 может оказать влияние на внедрение индия в пленки InGaN, как описано в работе Боси и Форнари (Bosi and Fornari), Journal of Crystal Growth, том 265, страницы 434-439 (2004), которая включена сюда путем ссылки. Различные другие параметры, такие как температура выращивания, давления при выращивании, скорость роста и поток NH3, могут также оказать влияние на внедрение индия в пленки InGaN, как описано отчасти в работе Оливера и др. (Oliver et al.), Journal of Applied Physics, том 97, страницы 013707-1-013707-8 (2005), которая включена сюда путем ссылки. Переменный поток H2, таким образом, иногда используют в качестве средства управления содержанием InN в пленках InGaN или AlInGaN. Поэтому в некоторых вариантах реализации описанные здесь шаблоны выращивают, используя в реакторе во время выращивания шаблона один или более из переменного потока H2, переменного потока N2 или переменного потока NH3. В других вариантах реализации шаблоны выращивают, используя переменную температуру или переменное давление или переменную скорость роста во время выращивания шаблона. В других вариантах реализации шаблоны выращивают, используя произвольную комбинацию одного или более из переменного потока H2, переменного потока N2, переменного потока NH3, переменной температуры, переменного давления или переменной скорости роста во время выращивания шаблона.

Фиг. 2 иллюстрирует первый вариант реализации изобретения. Обычный низкотемпературный зародышевый слой 22 выращивают непосредственно на поверхности сапфировой подложки 20. Зародышевый слой 22 представляет собой обычно низкокачественный, немонокристаллический слой, такой как аморфный, поликристаллический или относящийся к кубической фазе слой GaN, выращенный до толщины, например, вплоть до 500 ангстрем при температуре между 400 и 750°C.

Второй слой 26 также выращивают при низкой температуре над зародышевым слоем 22. Низкотемпературный слой 26 может быть, например, низкокачественным, немонокристаллическим слоем, таким как аморфный, поликристаллический или относящийся к кубической фазе слой III-нитрида, выращенный до толщины, например, вплоть до 500 ангстрем при температуре между 400 и 750°C, более предпочтительно между 450 и 650 °C, более предпочтительно между 500 и 600°C. В некоторых вариантах реализации низкотемпературный слой 26 имеет толщину менее чем 300 ангстрем. Низкотемпературный слой 26 может быть, например, слоем InGaN с содержанием InN более чем 0% и часто менее чем 20%, более предпочтительно - между 3% и 6%, более предпочтительно - между 4% и 5%. В некоторых вариантах реализации содержание InN в низкотемпературном слое 26 является небольшим, например менее чем 2%. Структура может быть отожжена после выращивания зародышевого слоя 22, но перед выращиванием низкотемпературного слоя 26, после выращивания низкотемпературного слоя 26 или их обоих. Например, структура может быть отожжена при температуре между 950 и 1150°C в течение между 30 секундами и 30 минутами, обычно в окружающей среде из H2 и NH3; N2 и NH3; или H2, N2 и NH3. В некоторых вариантах реализации во время по меньшей мере части процесса отжига могут быть введены предшественники Ga, Al или In. Приборные слои 10 затем выращивают над низкотемпературным слоем 26. Низкотемпературный слой 26 может «растянуть» постоянную решетки приборных слоев 10 за диапазон значений постоянной решетки, достижимых с обычными зародышевыми структурами, такими как обычные шаблоны GaN. Растягивание постоянной решетки происходит потому, что низкотемпературный слой 26 не выращивают соразмерным с нижележащими слоями во многом потому, что зародышевый слой GaN имеет другую постоянную решетки, чем сапфир, или SiC, или другая подложка, на которой его выращивают. Таким образом, как описано выше, низкотемпературный слой 26 служит переходом от постоянной решетки зародышевого слоя 22 к большей постоянной решетке. III-нитридный прибор с использованием низкотемпературного слоя 26 InGaN, как показано на фиг. 2, может быть выращен с более высоким качеством, чем III-нитридный прибор с использованием InN-содержащего зародышевого слоя 2, выращенного непосредственно на подложке, например, как показано на фиг. 1 и описано в заявке на патент Великобритании GB 2338107 A.

В некоторых вариантах реализации низкотемпературный слой 26 может состоять из AlGaN или AlInGaN вместо InGaN, так что низкотемпературные слои 26 уменьшают постоянную решетки, установленную зародышевым слоем 22, с целью уменьшить деформацию растяжения в светоизлучающей области AlGaN УФ-го прибора. Светоизлучающими активными слоями таких приборов могут быть, например, AlGaN или AlInGaN.

В некоторых вариантах реализации изобретения проиллюстрированный на фиг. 2 прибор может включать в себя один или более многослойных пакетов. Примеры многослойных пакетов включают в себя множественные зародышевые слои 22 или множественные низкотемпературные слои 26. Например, один или более дополнительных зародышевых слоев GaN могут быть расположены между подложкой 20 и низкотемпературным слоем 26 InGaN, как показано на фиг. 3. Альтернативно множественные низкотемпературные слои 26 InGaN могут быть выращены после зародышевого слоя 22, как показано на фиг. 4. В другом примере прибора, который включает в себя шаблон с многослойными пакетами, последовательность из низкотемпературного слоя 22 GaN, за которым следует низкотемпературный слой 26 InGaN, может повторяться один или более раз, как показано на фиг. 5. Использование множественных зародышевых или низкотемпературных слоев может уменьшить плотность пронизывающих дислокаций и плотность дефектов упаковки в приборе.

В некоторых вариантах реализации множественные низкотемпературные слои 26 на фиг. 4 или фиг. 5 могут иметь неравное содержание InN, или неравную толщину, как проиллюстрировано множественными низкотемпературными слоями 32, 34 и 36 на фиг. 6. Структура, показанная на фиг. 6, может быть выращена непосредственно на обычной подложке 20 или поверх зародышевого слоя 22, как показано на фиг. 2. Низкотемпературный слой, самый близкий к подложке, т.е. слой 32, может иметь самое высокое содержание индия, в то время как низкотемпературный слой, наиболее удаленный от подложки, т.е. слой 36, может иметь самое низкое содержание индия. В другом варианте реализации низкотемпературный слой, самый близкий к подложке, т.е. слой 32, может иметь самое низкое содержание индия, в то время как низкотемпературный слой, наиболее удаленный от подложки, т.е. слой 36, может иметь самое высокое содержание индия. Альтернативно может использоваться любая произвольная последовательность низкотемпературных слоев. Поверх внешнего низкотемпературного слоя может быть сформирован верхний слой 38 GaN. Каждый из низкотемпературных слоев не обязательно должен иметь одну и ту же толщину. Например, слои с более низким содержанием индия могут быть более толстыми, чем слои с более высоким содержанием индия. Может быть использовано больше или меньше чем три низкотемпературных слоя, показанных на фиг. 6. Кроме того, в прибор могут быть включены многослойные пакеты низкотемпературных слоев, проиллюстрированные на фиг. 6. Каждый из этих слоев может составлять в толщину в диапазоне от 10 ангстрем до 1000 ангстрем или больше по толщине.

Структура, показанная на фиг. 6, может быть отожжена один или более раз после выращивания одного или более слоев 32, 34, 36 или 38. Этот процесс отжига может заставить низкотемпературные слои InGaN 32, 34, 36 и верхний слой GaN 38 перемешиваться с образованием единственной области InGaN 35, как показано на фиг. 7, поверх которой выращивают приборные слои 10. Верхний слой GaN 38 на фиг. 6 может уменьшить количество InN, выделенного из низкотемпературных слоев InGaN 32, 34 и 36 во время отжига. Условия для отжига выбирают так, что конечная структура имеет гладкую поверхность и низкую плотность дефектов. В некоторых вариантах реализации отжиг включает в себя временное прекращение (паузу) выращивания. Например, структура может быть отожжена в течение между 30 секундами и 30 минутами при температуре между 950 и 1150°C. После выращивания низкотемпературных слоев 32, 34 и 36, температура может быть повышена до температуры выращивания верхнего слоя 38 или следующего выращиваемого слоя, затем имеет место пауза выращивания перед выращиванием верхнего слоя 38 или следующего слоя. В других вариантах реализации отжиг представляет собой просто увеличение температуры в реакторе выращивания после выращивания низкотемпературных слоев 32, 34 и 36 до температуры выращивания верхнего слоя 38. В некоторых вариантах реализации выращивание верхнего слоя 38 начинается прежде, чем температура в реакторе выращивания достигает желательной температуры выращивания верхнего слоя 38. В некоторых вариантах реализации верхний слой 38 может быть выращен при низкой температуре, подобной температуре, использованной для выращивания зародышевого слоя 22. В структуре из низкотемпературных слоев 32, 34 и 36 и верхнего слоя 38 слои с низким содержанием InN могут способствовать подавлению потерь InN из слоев с высоким содержанием InN во время отжига.

Многослойные пакеты на фиг. 3 или 4 или 5 или градиентные InN-содержащие слои 32, 34 и 36 на фиг. 6 и градиентный InN-содержащий слой 35 на фиг. 7 могут заменить единственный низкотемпературный слой 26, показанный в любом из описанных здесь вариантов реализации. Используемый здесь термин «градиентный» при описании состава или концентрации легирующей примеси в каком-либо слое или слоях в приборе предназначен охватить любую структуру, которая достигается изменением состава и/или концентрации легирующей примеси любым образом, кроме единственной ступеньки в составе и/или концентрации легирующей примеси. Каждый градиентный слой может быть пакетом подслоев, причем каждый из этих подслоев имеет иную концентрацию легирующей примеси или иной состав, чем любой подслой, смежный с ним. Если подслои имеют разрешимую толщину, то градиентный слой представляет собой ступенчато-градиентный слой. В некоторых вариантах реализации подслои в ступенчато-градиентном слое могут иметь толщину в диапазоне от нескольких десятков ангстрем до нескольких тысяч ангстрем. В пределе, когда толщина индивидуальных подслоев приближается к нолю, градиентный слой представляет собой непрерывно-градиентную область. Подслои, составляющие каждый градиентный слой, могут быть размещены с образованием множества разнообразных профилей по составу и/или концентрации легирующей примеси в зависимости от толщины, включая, но не ограничиваясь этим, линейные градиенты, параболические градиенты и степенные градиенты. Кроме того, градиентные слои не ограничены единственным градиентным профилем, но могут включать в себя части с различными градиентными профилями и одну или более частей с практически постоянным составом и/или областями концентрации легирующей примеси.

В одном примере слои 32, 34 и 36 могут состоять из InGaN с содержаниями InN в 9%, 6% и 3% соответственно. В другом примере слои 32, 34 и 36 могут иметь содержания InN в 9%, 3% и 9%. После отжига перемешанная область 35 на фиг. 7 может иметь содержание InN, которое уменьшается