Способ изготовления упорядоченных наноструктур

Иллюстрации

Показать всеПрименение: микро- и наноэлектроника, где упорядоченные наноструктуры могут использоваться в качестве эмиссионных катодов, штампов наноимпринтлитографии, калибраторов атомных силовых микроскопов, катализаторов для выращивания углеродных наноструктур и т.д. Сущность изобретения: в способе изготовления упорядоченных наноструктур, включающем формирование упорядоченно расположенных областей на поверхности основы или в ее приповерхностном слое, нанесение сплошного слоя, материал которого смачивает упорядоченно расположенные области и не смачивает основу, проведение термообработки, зависящей от толщины и температуры плавления материала сплошного слоя, до образования массива упорядоченно расположенных нанокластеров, после чего проводится травление основы, причем массив упорядоченных нанокластеров при этом является маской, или формируется углеродная наноструктура на массиве упорядоченно расположенных нанокластеров, причем они при этом являются катализатором. Техническим результатом изобретения является создание технологии получения упорядоченной структуры с высоким аспектным соотношением (высоты к ширине) элементов, что увеличивает эмиссионные свойства структуры, позволяет использовать ее в качестве штампа для наноимпринтлитографии, улучшает адгезию упорядоченно выращенных углеродных нанотрубок, из которых осуществляется эмиссия электронов, к нижележащему слою и, как следствие этого, увеличивает временную стабильность всего прибора. 4 з.п. ф-лы, 1 ил.

Реферат

Областями применения изобретения являются микро- и наноэлектроника, где упорядоченные наноструктуры могут использоваться в качестве эмиссионных катодов, штампов наноимпринтлитографии, калибраторов атомных силовых микроскопов, катализаторов для выращивания углеродных наноструктур и т.д.

Одной из используемых на сегодняшний день технологий формирования упорядоченных наноструктур для создания эмиссионных катодов является технология выращивания упорядоченных массивов углеродных нанотрубок, которая включает в себя формирование упорядоченно или неупорядоченно расположенного массива из материала-катализатора сферической формы и формирование углеродных нанотрубок на этом катализаторе /1, 2/. Углеродные нанотрубки обладают прекрасными эмиссионными свойствами во многом благодаря большой кривизне поверхности на своем торце и, как следствие этого, большой напряженностью электрического поля в этой области. Однако подобные эмиссионные структуры обладают достаточно низкой стабильностью во времени по причине плохой адгезии, в результате которой углеродные нанотрубки попросту отрываются от подложки при больших приложенных напряжениях.

Наиболее близким техническим решением является способ изготовления упорядоченных наноструктур, в котором наноструктура, находящаяся на подложке, имеет две области, состоящие из разных материалов, при этом материал, из которого состоит первая область, травится отлично от материала, из которого состоит вторая область, включающий в себя травление материала, из которого состоит первая область наноструктуры для удаления наноструктуры с подложки в первой области /3/. После чего оставшуюся вторую область можно использовать в качестве маски для травления подложки в том месте, где была расположена первая область с целью получения массива вертикально расположенных упорядоченных изолированных друг от друга эмиттеров.

Главным недостатком способа /3/ является то, что толщина второй области, которая может использоваться в качестве маски, сильно ограничена и не может превышать толщину первой области. Вследствие этого невозможно глубоко протравить материал подложки в том месте, где была расположена первая область, по причине того, что для получения вертикальных стенок структуры нужно использовать высоко анизотропное травление, то есть методы реактивного ионно-лучевого травления, которые всегда имеют составляющую физического распыления, в результате чего распыляется материал маски. Таким образом, из-за невозможности сформировать маску нужной толщины данный способ не позволяет получить высокое аспектное отношение (высоты к ширине) элементов массива упорядоченных наноструктур, однако именно этот параметр является одним из наиболее важных при изготовлении высокоэффективных эмиссионных структур или штампов для наноимпринтлитографии. Еще одним недостатком данного способа является то, что полученную наноструктуру невозможно использовать в качестве катализатора для выращивания углеродных нанотрубок, поскольку известно, что рост углеродных нанотрубок имеет место только на катализаторе в виде сферических образований /4/, а получаемые согласно прототипу области являются плоскими.

Задача настоящего изобретения - получение упорядоченной структуры с высоким аспектным соотношением (высоты к ширине) элементов, что увеличивает эмиссионные свойства структуры, позволяет использовать ее в качестве штампа для наноимпринтлитографии, улучшает адгезию упорядоченно выращенных углеродных нанотрубок, из которых осуществляется эмиссия электронов, к нижележащему слою и, как следствие этого, увеличивает временную стабильность всего прибора.

Для достижения названного технического результата предлагается способ изготовления упорядоченных наноструктур, включающий формирование упорядоченно расположенных областей на поверхности основы или в ее приповерхностном слое, нанесение сплошного слоя, материал сплошного слоя смачивает упорядоченно расположенные области и не смачивает основу, после нанесения сплошного слоя проводится термообработка, зависящая от толщины и температуры плавления материала сплошного слоя, до образования массива упорядоченно расположенных нанокластеров, после чего проводится травление основы, причем образованный массив упорядоченных нанокластеров при этом является маской, или формируется углеродная наноструктура на массиве упорядоченно расположенных нанокластеров, причем они при этом являются катализатором.

Упорядоченно расположенные области, смачиваемые материалом сплошного слоя, формируются с использованием маски методом ионной имплантации примеси в основу, или методом ионной бомбардировки поверхности основы, или методом физического или химического осаждения из газовой фазы, или методом осаждения из раствора. Сплошной слой формируется из материала, выбираемого из ряда: Ni, Fe, Со, Cu, Au, Ag. Материал основы имеет низкую работу выхода электрона и выбирается из ряда элементов: W, Nb, Та, С, Ti, V, Zr, Cr, Hf, Re, их нитридов, карбидов, боридов или их сплавов. Упорядоченно расположенные области формируются из материала, выбираемого из ряда: W, Мо, Nb, Та, Ti, V, Zr, Cr, Hf.

Использование смачиваемых и несмачиваемых материалом сплошного слоя областей приводит к тому, что после того, как сплошной слой тотально наносят как на поверхность основы, не смачиваемую материалом сплошного слоя, так и на упорядоченно расположенные области на поверхности основы или в ее приповерхностном слое, смачиваемые материалом сплошного слоя, а затем проводят термообработку, материал сплошного слоя собирается в виде капель на упорядоченно расположенных областях, смачиваемых материалом сплошного слоя, при этом освобождая не смачиваемую им основу /5, 6/. В результате формируется массив упорядоченных нанокластеров в виде капель материала сплошного слоя, находящихся на упорядоченно расположенных областях.

Таким образом, отличительными признаками изобретения является то, что материал сплошного слоя смачивает упорядоченно расположенные области и не смачивает основу, после нанесения сплошного слоя проводится термообработка, зависящая от толщины и температуры плавления материала сплошного слоя, до образования массива упорядоченно расположенных нанокластеров, после чего проводится травление основы, причем образованный массив упорядоченных нанокластеров при этом является маской, или формируется углеродная наноструктура на массиве упорядоченно расположенных нанокластеров, причем они при этом являются катализатором.

Такая совокупность отличительных признаков позволяет решить поставленную задачу и устранить недостатки способа-прототипа, обеспечивая более высокую толщину материала, используемого в качестве маски и, как следствие этого, высокое аспектное отношение (высоты к ширине) элементов массива упорядоченных наноструктур, достигаемое в процессе реактивного ионно-лучевого травления, что обеспечивает высокую эффективность эмиссионных структур, возможность использования упорядоченной наноструктуры в качестве штампа наноимпринтлитографии, высокую адгезию материала сплошного слоя к материалу основы, каплеобразную форму нанокластеров, получаемых после проведения термообработки, что дает возможность выращивать углеродные нанотрубки, используя упорядоченный массив нанокластеров в качестве катализатора.

Смачиваемые и несмачиваемые материалом сплошного слоя области могут не сильно различаться по составу и могут быть получены путем введения небольшого количества легирующей примеси в одну из областей. Имея материал основы, плохо смачиваемый материалом сплошного слоя, и проведя процесс ионной имплантации примеси в нужные области, можно получить массив областей, смачиваемых материалом сплошного слоя. Известно, что проведение процесса ионной бомбардировки поверхности материала может достаточно сильно изменить свойства этой поверхности. В частности, этим методом можно в широких пределах изменять смачиваемость поверхности материала, например сделать ее гидрофильной из гидрофобной. Целесообразно формировать области, смачиваемые материалом сплошного слоя, методом физического или химического осаждения из газовой фазы материала, смачиваемого материалом сплошного слоя, на поверхность основы. Области, смачиваемые материалом сплошного слоя, могут быть получены методом осаждения из раствора материала, смачиваемого материалом сплошного слоя, на поверхность основы. Таким образом, отличительным признаком изобретения является то, что упорядоченно расположенные области, смачиваемые материалом сплошного слоя, формируются, с использованием маски, методом ионной имплантации примеси в основу, методом ионной бомбардировки поверхности основы, методом физического или химического осаждения из газовой фазы или методом осаждения из раствора.

Известно, что материалы из ряда: Ni, Fe, Co, Cu, Au, Ag могут служить в качестве маски для проведения процесса ионно-лучевого травления основы, а материалы Ni, Fe, Co, Cu могут служить катализаторами роста углеродных нанотрубок, при этом все они являются химически инертными по отношению к различным соединениям, что позволяет пленкам этих материалов распадаться на капли при термообработках существенно ниже температуры их плавления. Таким образом, отличительным признаком изобретения является то, что сплошной слой формируется из материала, выбираемого из ряда: Ni, Fe, Co, Cu, Au, Ag.

Желательно, чтобы материал основы содержал элемент из ряда: W, Nb, Ta, C, Ti, V, Zr, Cr, Hf, Re, поскольку указанные элементы и их нитриды, карбиды, бориды и их сплавы хорошо известны и имеют достаточно низкую работу выхода электрона. Таким образом, отличительным признаком изобретения является то, что материал основы имеет низкую работу выхода электрона и выбирается из ряда элементов: W, Nb, Ta, C, Ti, V, Zr, Cr, Hf, Re, их нитридов, карбидов, боридов или их сплавов.

Целесообразно упорядоченно расположенные области формировать из материала, выбираемого из ряда: W, Nb, Ta, Ti, V, Zr, Cr, Hf, поскольку эти материалы хорошо известны как адгезионные слои и хорошо смачиваются материалами сплошного слоя Ni, Fe, Co, Cu, Au, Ag. Таким образом, отличительным признаком изобретения является то, что упорядоченно расположенные области формируются из материала, выбираемого из ряда: W, Nb, Ta, Ti, V, Zr, Cr, Hf.

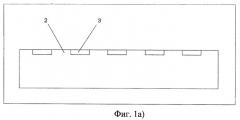

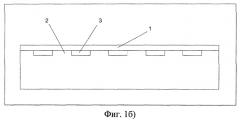

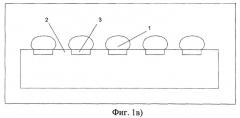

На фиг.1 приведены этапы предлагаемого способа изготовления упорядоченных наноструктур.

На фиг.1a) представлен разрез структуры после формирования упорядоченно расположенных областей 3, смачиваемых материалом сплошного слоя, на поверхности основы 2, которая не смачивается материалом сплошного слоя.

На фиг.1б) представлен разрез структуры после нанесения поверх нее сплошного слоя 1.

На фиг.1в) представлен разрез структуры после проведения термообработки, в результате которой материал сплошного слоя 1 освобождает не смачиваемые области 2 и накапливается на упорядоченно расположенных смачиваемых областях 3.

Пример 1. На кремниевую подложку методом магнетронного распыления нанесли основу, являющую собой сплошной слой NbC толщиной 120 нм, после чего с помощью процессов наноимпринтлитографии, магнетронного распыления Мо и последующего взрыва фоторезиста были сформированы упорядоченно расположенные области, состоящие из Мо. Далее методом магнетронного распыления был нанесен сплошной слой никеля толщиной 10 нм, после чего была проведена термообработка полученной структуры при температуре 650°С в течение 15 мин, в результате чего был сформирован массив упорядоченно расположенных нанокластеров Ni. Затем с помощью процесса ионно-лучевого травления проводилось травление основы, причем образованный массив упорядоченных нанокластеров Ni при этом являлся маской.

Пример 2. На кремниевой подложке, на которой выращен термический оксид кремния толщиной 300 нм, который является основой, с помощью процессов наноимпринтлитографии, магнетронного распыления Мо и последующего взрыва фоторезиста были сформированы упорядоченно расположенные области, состоящие из Мо. Далее методом магнетронного распыления был нанесен сплошной слой никеля толщиной 10 нм, после чего была проведена термообработка полученной структуры при температуре 600°С в течение 15 мин, в результате чего был сформирован массив упорядоченно расположенных нанокластеров Ni. Затем с помощью процесса химического осаждения из газовой фазы, стимулированного плазмой, при температуре 350°С в течение 30 мин формировалась углеродная наноструктура на массиве упорядоченно расположенных нанокластеров Ni, причем они при этом являлись катализатором.

Настоящее изобретение позволяет устранить недостатки способа-прототипа, обеспечивая более высокую толщину материала, используемого в качестве маски и, как следствие этого, высокое аспектное отношение (высоты к ширине) элементов массива упорядоченных наноструктур, достигаемое в процессе реактивного ионно-лучевого травления, что обеспечивает высокую эффективность эмиссионных структур, возможность использования упорядоченной наноструктуры в качестве штампа наноимпринтлитографии, высокую адгезию материала сплошного слоя к материалу основы, каплеобразную форму нанокластеров, получаемых после проведения термообработки, что дает возможность выращивать углеродные нанотрубки, используя упорядоченный массив нанокластеров в качестве катализатора.

Проведенные патентные исследования показали, что совокупность признаков предлагаемого изобретения является новой, что доказывает новизну способа изготовления межсоединений полупроводникового прибора. Кроме того, патентные исследования показали, что в научно-технических источниках отсутствуют данные, оказывающие влияние отличительных признаков заявляемого изобретения на достижение технического результата, что подтверждает изобретательский уровень предлагаемого способа.

Источники информации

1. П.Н.Дьячков. Углеродные нанотрубки: строение, свойства, применения. // М.: Бином, 2006. - 293 с.

2. Э.Г.Раков. Нанотрубки и фуллерены. // М.: Университетская книга. Логос, 2006. - 376 с.

3. Патент США № US 7,151,209 B2 - прототип.

4. Дубков С.В., Гаврилов С.А., Громов Д.Г., Красулин Г.А. Низкотемпературный процесс формирования углеродных трубчатых и графеновых структур. // Известия вузов. Электроника, №4(84), 2010, с.28-31.

5. Громов Д.Г., Гаврилов С.А. Проявление гетерогенного механизма при плавлении малоразмерных систем. // Физика твердого тела, 2009, т.51, вып.10, с.2012-2021.

6. Громов Д.Г., Гаврилов С.А., Редичев Е.Н., Климовицкая А.В., Аммосов P.M. Факторы, определяющие температуру плавления тонких пленок Cu и Ni на инертных поверхностях. // Журнал физической химии. №10, т.80, 2006, с.1856-1862.

1. Способ изготовления упорядоченных наноструктур, включающий формирование упорядоченно расположенных областей на поверхности основы или в ее приповерхностном слое, нанесение сплошного слоя, отличающийся тем, что материал сплошного слоя смачивает упорядоченно расположенные области и не смачивает основу, после нанесения сплошного слоя проводится термообработка, зависящая от толщины и температуры плавления материала сплошного слоя, до образования массива упорядоченно расположенных нанокластеров, после чего проводится травление основы, причем массив упорядоченных нанокластеров при этом является маской, или формируется углеродная наноструктура на массиве упорядоченно расположенных нанокластеров, причем они при этом являются катализатором.

2. Способ по п.1, отличающийся тем, что упорядоченно расположенные области, смачиваемые материалом сплошного слоя, формируются с использованием маски методом ионной имплантации примеси в основу, или методом ионной бомбардировки поверхности основы, или методом физического или химического осаждения из газовой фазы, или методом осаждения из раствора.

3. Способ по п.1, отличающийся тем, что сплошной слой формируется из материала, выбираемого из ряда: Ni, Fe, Co, Cu, Au, Ag.

4. Способ по п.1, отличающийся тем, что материал основы имеет низкую работу выхода электрона и выбирается из ряда элементов: W, Nb, Ta, C, Ti, V, Zr, Cr, Hf, Re, их нитридов, карбидов, боридов или их сплавов.

5. Способ по п.2, отличающийся тем, что упорядоченно расположенные области формируются из материала, выбираемого из ряда: W, Mo, Nb, Ta, Ti, V, Zr, Cr, Hf.