Способ получения поликристаллического кремния

Иллюстрации

Показать всеИзобретение относится к технологии получения стержней из поликристаллического кремния. Способ включает нагрев множества кремниевых стержней-затравок, помещенных в реакционную печь, с последующим осаждением на поверхностях кремниевых стержней-затравок поликристаллического кремния с помощью сырьевого газа, испускаемого из газовыпускных отверстий, расположенных во внутренней нижней части реакционной печи. Способ включает этап стабилизации осадка, на котором скорость испускания сырьевого газа из газовыпускных отверстий плавно повышают на первой стадии осаждения поликристаллического кремния, при этом 5-15% газовыпускных отверстий закрыто; этап придания формы, на котором первую скорость испускания повышают при скорости повышения более высокой, чем скорость повышения на этапе стабилизации, а затем скорость испускания плавно повышают при скорости, более низкой, чем скорость повышения; при этом длительность, требуемая для этапа придания формы, соответствует 20-35% от общей продолжительности осаждения поликристаллического кремния и 30-55% газовыпускных отверстий закрыто; и этап роста, на котором после этапа придания формы скорость испускания сырьевого газа снижают за счет уменьшения количества закрытых газовыпускных отверстий по сравнению с этапом придания формы. Изобретение позволяет получать большее количество высококачественного поликристаллического кремния, имеющего гладкую морфологию поверхности путем эффективного предохранения поверхности кремниевых стержней от деформации. 3 з.п. ф-лы, 1 табл., 7 ил., 8 пр.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения поликристаллического кремния, который предназначен для изготовления стержня поликристаллического кремния путем осаждения поликристаллического кремния на поверхности нагретого кремниевого стержня-затравки.

В качестве приоритета заявлена патентная заявка Японии № 2007-307445, зарегистрированная на 28 ноября 2007 г., содержание которой включено в настоящий документ в виде ссылки.

Описание предшествующего уровня техники

В качестве одного из способов получения поликристаллического кремния существует так называемый способ Сименса, известный для получения поликристаллического кремния. Этот способ включает нагрев нескольких кремниевых стержней-затравок, установленных внутри реакционной печи, при подаче сырьевого газа, представляющего собой смесь газообразного хлорсилана и водорода, в реакционную печь, и, таким образом, сырьевой газ приводят в контакт с нагретыми кремниевыми стержнями-затравками, позволяя поликристаллическому кремнию осаждаться на поверхностях кремниевых стержней-затравок за счет пиролиза и водородного восстановления сырьевого газа.

Для такого способа получения поликристаллического кремния кремниевые стержни-затравки, которые служат в качестве ядра затравок, неподвижно устанавливают на соответствующих электродах, расположенных на внутреннем дне реакционной печи, где верхние части каждого кремниевого стержня-затравки соединены друг с другом посредством устройства с коротким соединительным элементом, образуя, таким образом, П-образную форму. Несколько инжекционных насадок для сырьевого газа неупорядоченным образом расположены между вертикальными кремниевыми стержнями-затравками в области внутреннего дна реакционной печи. При приложении электрического тока между электродами и кремниевыми стержнями-затравками кремниевые стержни-затравки нагреваются из-за электросопротивления. Таким образом, когда сырьевой газ, испускаемый из инжекционной насадки, вступает в контакт с поверхностями кремниевых стержней-насадок, осаждаемый поликристаллический кремний растет в радиальном направлении с образованием кремниевых стержней.

В связи с предшествующим уровнем техники, как раскрыто, например, в патенте Японии № 3660617, необходим контроль удержания требуемой температуры поверхности стержня и подачи требуемого количества сырья на единицу поверхности стержня в соответствующих заданных диапазонах до завершения осаждения за исключением начальной стадии осаждения. Иными словами, поскольку площадь поверхности кремниевого стержня повышается с ростом кремниевого стержня, количество подаваемого сырьевого газа повышается в соответствии с ростом кремниевого стержня.

Однако, когда большое количество кремниевых стержней-затравок, таким образом, оказываются плотно упакованными, возникает проблема, состоящая в том, что может возникнуть трудность в равномерной подаче сырьевого газа к поверхности кремниевых стержней-затравок, что приводит к нежелательной форме, например к образованию шероховатой поверхности кремниевых стержней, и, таким образом, снижает долю поликристаллического кремния с гладкой поверхностью, который считается подходящим сырьем для изготовления монокристаллического кремния. Как раскрыто в патенте Японии № 3660617, для способа повышения количества подаваемого сырьевого газа исключительно с ростом кремниевых стержней требуется мощное средство доставки, что, таким образом, приводит к повышению цены.

Принимая во внимание вышеприведенные обстоятельства, задачей настоящего изобретения является обеспечение способа получения поликристаллического кремния, что позволяет получать большее количество высококачественного поликристаллического кремния, имеющего гладкую морфологию поверхности, путем эффективного предохранения поверхности кремниевого стержня от деформации.

Сущность изобретения

Согласно одному аспекту настоящего изобретения представлен способ получения поликристаллического кремния, в котором несколько кремниевых стержней-затравок, установленных вертикально в реакционной печи, нагревают, и поликристаллический кремний осаждается на поверхности кремниевых стержней-затравок с помощью сырьевого газа, испускаемого из газовыпускных отверстий, расположенных во внутренней нижней части реакционной печи, и способ включает первоначальный этап стабилизации осаждения, на котором скорость испускания сырьевого газа из газовыпускных отверстий плавно повышается; этап придания формы, на котором сначала скорость испускания повышается при скорости повышения, более высокой, чем на этапе стабилизации, а затем повышается плавно, при скорости повышения, более медленной, чем на предыдущем этапе повышения скорости; и этап роста, при котором после этапа придания формы скорость испускания делают более медленной, чем скорость в конце этапа придания формы, до конца осаждения.

На первоначальном этапе стабилизации осаждения, поскольку положение кремниевых стержней-затравок еще не стабилизировано, скорость испускания сырьевого газа повышают плавно для подавления колебания кремниевых стержней-затравок. В результате, кремний надежно осаждается на границе раздела между кремниевыми стержнями-затравками и соединительными элементами и отделяет друг от друга кремниевые стержни-затравки и электроды, причем границы раздела являются причиной нестабильности, стабилизируя, таким образом, положение кремниевых стержней-затравок. После этапа стабилизации за счет одномоментного повышения скорости испускания, более высокой, чем на этапе стабилизации, сырьевой газ можно в достаточной степени подавать к верхним концам длинных кремниевых стержней. После такого увеличения скорости испускания, при более высоких значениях, чем на этапе стабилизации, за счет плавного повышения скорости газовыпускания, при более низкой скорости, чем скорость повышения, вызванная повышением объема подачи газа, свежий сырьевой газ подают в достаточном количестве ко всем поверхностям кремниевых стержней, вследствие чего углы кремниевых стержней-затравок могут разрастаться с образованием стержня круглой формы. После того как кремниевые стержни приобрели круглую форму, скорость испускания делают более медленной, чем скорость испускания в конце этапа придания формы, чтобы позволить эффективный рост кремниевых стержней.

В данном способе продолжительность, требуемая для этапа придания формы, соответствует 20-35% от общей продолжительности осаждения от начала до конца осаждения.

Если продолжительность, требуемая для этапа придания формы, составляет менее 20% от общей продолжительности осаждения с того момента, как процесс переходит в последующую стадию, с некоторым оставшимся углом, присущим затравке данной формы, доля поликристаллических кремниевых стержней, имеющих гладкий рельеф поверхности, может быть снижена. Если продолжительность, требуемая для этапа придания формы, составляет более 35% от общей продолжительности осаждения, температура поверхности кремниевых стержней снижается, что приводит к препятствиям росту поликристаллических кремниевых стержней, что, таким образом, снижает выход.

В данном способе множество газовыпускных отверстий ответвлены от газоподающей трубы, а на этапе придания формы скорость испускания из некоторых газовыпускных каналов повышается за счет закрытия других газовых каналов из нескольких газовыпускных отверстий. В данном случае на этапе роста скорость испускания сырьевого газа понижают, делая количество закрытых газовыпускных отверстий меньше, чем на этапе придания формы.

В данном способе путем регулирования открытого/закрытого состояния газовыпускных отверстий можно регулировать скорость испускания сырьевого газа, не сопровождая это усовершенствованием существующей аппаратуры.

В данном способе на этапе придания формы 30-55% газовыпускных отверстий закрыты. Если процентная доля закрытых газовыпускных насадок составляет менее 30%, сырьевой газ распределяется практически равномерно по верхним частям длинных кремниевых стержней. Если эта процентная доля составляет более 55%, разница в температуре между поверхностью кремниевого стержня, смежного с инжекционными насадками, в которые втекает газ, и поверхностью кремниевого стержня, смежного с инжекционными насадками, в которые газ не втекает, становится большой. В результате кремниевые стержни могут быть повреждены термическим напряжением, приложенным к кремниевым стержням.

В данном способе на этапе роста 10-20% газовыпускных отверстий закрыты. Если процентная доля закрытых инжекционных насадок составляет менее 10%, скорость испускания сырьевого газа недостаточная, что может привести к образованию нежелательной морфологической формы. Если эта процентная доля составляет более 20%, скорость испускания сырьевого газа становится слишком высокой, что может привести к замедлению эффективного роста кремниевых стержней.

В данном способе закрываемые газовыпускные отверстия переключают на другие газовыпускные отверстия, создавая, таким образом, переключение между открытым и закрытым состоянием в каждый заданный период времени. Переключение осуществляют для равномерного испускания сырьевого материала без смещения к определенным газовыпускным отверстиям.

Эффекты изобретения

Согласно способу получения поликристаллического кремния согласно настоящему изобретению в результате первичного быстрого повышения и последующего более медленного повышения скорости испускания сырьевого газа после первоначального этапа стабилизации осаждения сырьевой газ можно в достаточной мере распылять по верхним частям длинных кремниевых стержней, а следовательно, свежий сырьевой газ можно в достаточной мере подавать ко всей поверхности, формируя, таким образом, кремниевые стержни, имеющие однородную морфологию поверхности. В дополнение, при понижении скорости испускания сырьевого газа в ходе этапа роста кремниевых стержней кремниевые стержни могут расти эффективно. Кроме того, поскольку контролируют только подачу сырьевого газа, можно сформировать кремниевые стержни без изменения масштаба существующих устройств изготовления.

Краткое описание чертежей

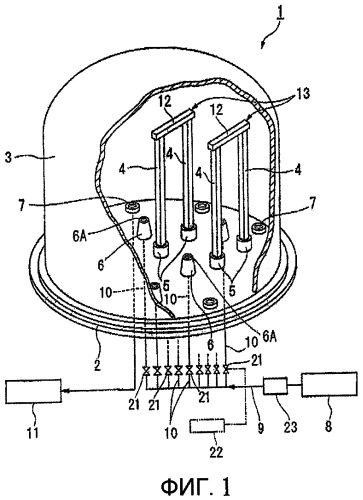

ФИГ.1 представляет собой вид в перспективе стеклянного колпака реакционной печи с частичным вырезом.

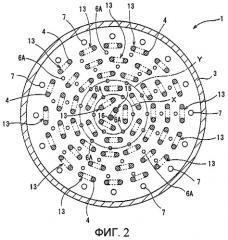

ФИГ.2 представляет собой горизонтальный поперечный разрез реакционной печи согласно ФИГ.1.

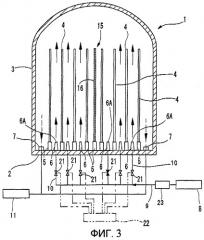

ФИГ.3 представляет собой вид в поперечном разрезе реакционной печи согласно ФИГ.1.

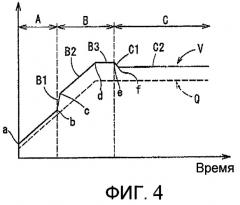

ФИГ.4 представляет собой график, иллюстрирующий изменения на каждом этапе в отношении скорости испускания и скорости потока сырьевого газа в способе получения поликристаллического кремния согласно варианту воплощения настоящего изобретения.

ФИГ.5 представляет собой модельную диаграмму, иллюстрирующую соотношение между осаждением поликристаллического кремния на поверхность кремниевого стержня-затравки и этапом роста.

ФИГ.6 представляет собой фотографию, иллюстрирующую качество поверхности осажденного поликристаллического кремния.

ФИГ.7 представляет собой поперечный разрез вокруг центральной части реакционной печи, который иллюстрирует регулирование открытия/закрытия клапанов инжекционной насадки на этапе стабилизации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Здесь и далее будет описан способ получения поликристаллического кремния согласно вариантам воплощения настоящего изобретения со ссылкой на прилагаемые чертежи.

ФИГ.1 иллюстрирует полную конфигурацию устройства, используемого для получения поликристаллического кремния в соответствии с вариантом воплощения настоящего изобретения. Как показано, реакционная печь 1 устройства для получения поликристаллического кремния включает подовую плиту 2 в качестве днища плиты и висячий колоколообразный стеклянный колпак 3, свободно установленный на подовой плите 2.

Как показано на ФИГ.1, на подовой плите 2 расположено множество пар электродов 5, оснащенных кремниевыми стержнями-затравками 4, представляющими собой сердцевины поликристаллических кремниевых стержней, множество инжекционных сопел 6 для испускания сырьевого газа, содержащего газообразный хлорсилан и газообразный водород, в реакционную печь и множество отверстий для выхода газа, предназначенных для выпуска прореагировавшего газа из печи.

Множество инжекционных сопел 6 сырьевого газа установлено по верхней стороне подовой плиты 2 реакционной печи 1 с соответствующими интервалами, чтобы сырьевой газ можно было равномерно подавать к кремниевым стержням-затравкам 4. Каждая из этих инжекционных сопел 6 соединена с одной газоподающей трубой 9 через соответствующие газораспределительные трубы 10. Газоподающие трубы 9 соединены с источниками 8 подачи сырьевого газа, расположенными за пределами реакционной печи 1. Несколько отверстий для выхода газа расположены с соответствующими интервалами на поверхности, соседней с периферией подовой плитой 2, и соединены с системой 11 обработки отработанных газов.

В данном случае, как показано на ФИГ.3, поскольку инжекционные сопла 6 выступают из верхнего конца подовой плиты 2 (нижней стороны реакционной печи 1), газовыпускные отверстия 6a ведущих концов инжекционных сопел расположены на расстоянии определенной высоты от верхней поверхности подовой плиты 2. С другой стороны, отверстия 7 для выхода газа расположены в местоположении, находящемся ниже, чем газовыпускные отверстия 6A инжекционных сопел 6.

Электроды 5 образованы из углерода цилиндрической формы. Электроды 5, таким образом, концентрически расположены на подовой плите 2 с заданными интервалами и вертикально установлены на нижней плите 2. В дополнение, электрод 5 имеет соответствующие отверстия (не показаны), сформированные вдоль их соответствующих осей. Нижние концы кремниевых стержней-затравок 4 соответственно вставлены в отверстия. В примере, показанном на ФИГ.3, электроды 5 имеют практически ту же высоту, что и инжекционные сопла 6.

В дополнение, когда нижние концы кремниевых стержней-затравок 4 вставлены в электроды 5, кремниевые стержни-затравки 4 выставлены по направлению вверх, как показано на ФИГ.1 и 3. Верхние концы пары кремниевых стержней-затравок 4 соединены друг с другом посредством короткого соединительного элемента 12. Соединительный элемент 12 изготовлен из того же кремния, что и кремниевые стержни-затравки 4. Пара кремниевых стержней-затравок 4 и соединительный элемент 12 образуют П-образный комплект 13 затравки.

Как показано на ФИГ.2, поскольку электроды 5 расположены концентрически в реакционной печи 1, комплекты 13 затравок также в совокупности расположены концентрически. Однако нет необходимости в концентрическом расположении всех комплектов 13 затравок, но кремниевые стержни-затравки 4 некоторых комплектов 13 затравок можно устанавливать, например, в радиальном направлении.

В дополнение обеспечено нагревательное устройство 15, не показанное на ФИГ.1, расположенное в центре реакционной печи 1, как показано на ФИГ.2 и 3. В данном варианте воплощения нагревательное устройство 15 содержит стержневидный углеродный нагреватель 16, установленный вертикально в виде П-образной формы на электроде 5 на подовой плите 2, и установлено примерно на той же высоте, что и кремниевые стержни-затравки 4, вследствие чего кремниевые стержни-затравки 4 можно нагревать по всей длине посредством теплоты излучения.

В дополнение, клапаны 21 для открытия/закрытия внутренних трубопроводов расположены на соответствующих газораспределительных трубопроводах 10. Устройство 22 регулировки клапанов для контроля открытия/закрытия клапанов 21 соединено с клапанами 21. Устройство 22 регулировки клапанов контролирует испускание сырьевого газа за счет открытия/закрытия клапанов 21. Однако в дополнение к контролю открытия/закрытия всех клапанов 21 в начале и в конце осаждения устройство 22 регулировки клапанов может регулировать скорость испускания из выпускных отверстий 6A за счет регулирования открытия/закрытия каждого клапана 21 для газораспределительных труб 10 инжекционных сопел 6 на первоначальном этапе стабилизации после начала осаждения, на этапе придания формы после стабилизации и в ходе этапа роста до конца осаждения после этапа придания формы, что будет описано позднее. На ФИГ.1 номер 23 относится к устройству контроля сырьевого газа, которое предназначено для контроля давления и скорости потока сырьевого газа, подаваемого из источника 8 для подачи сырьевого газа.

При получении поликристаллического кремния с использованием вышеописанного устройства нагревательное устройство 15 и кремниевые стержни-затравки 4 сначала нагревают путем приложения электрического тока к электродам 5, соединенным с нагревательным устройством 15, которое установлено в центре реакционной печи 1, и с кремниевыми стержнями-затравками 4. На протяжении всего этого времени, поскольку нагревательное устройство 15 представляет собой углеродный нагреватель 16, нагревательное устройство 15 нагревается раньше, чем кремниевые стержни-затравки 4, а излучение от углеродного нагревателя 16 передается к кремниевым стержням-затравкам 4, расположенным вдоль самой внутренней окружности, нагревая, таким образом, стержни от поверхности. При повышении температуры кремниевых стержней-затравок 4, обладающих высоким сопротивлением при комнатной температуре, их удельное сопротивление падает. Это позволяет приводить кремниевые стержни-затравки 4 в состояние проводимости и, следовательно, нагревать током, подаваемым из их соответствующих электродов 5. Тепло от кремниевых стержней-затравок 4 передается к другим соседним кремниевым стержням-затравкам 4 для их нагрева. Воздействие такой теплопередачи распространяется, в свою очередь, в радиальном направлении реакционной печи 1, и, следовательно, все кремниевые стержни-затравки 4 в реакционной печи 1 становятся проводящими и нагреваются. Когда температура кремниевых стержней-затравок 4 повышается до температуры разложения сырьевого газа, сырьевой газ, испускаемый из инжекционных сопел 6, позволяет осаждать поликристаллический кремний на поверхностях кремниевых стержней-затравок 4. Осажденный поликристаллический кремний растет в диаметральном направлении, образуя кремниевый стержень.

С ростом кремниевого стержня открытие/закрытие клапанов 21 регулируют для каждого из трех вышеописанных этапов, вследствие чего скорость испускания из инжекционных сопел 6 можно контролировать. ФИГ.4 представляет собой график, иллюстрирующий изменение сырьевого газа на каждом этапе в отношении скорости испускания V и скорости потока Q сырьевого газа, вытекающего из инжекционного сопла 6, где горизонтальная ось отображает продолжительность, а А, В и С отображают соответственно этап стабилизации, этап придания формы и этап роста. ФИГ.5 представляет собой модельную диаграмму, иллюстрирующую соотношение между этапом осаждения поликристаллического кремния на кремниевый стержень-затравку 4 и этапом роста. Также на ФИГ.5 А, В и С отображают соответственно этап стабилизации, этап придания формы и этап роста. Способ контроля для каждого этапа будет описан ниже.

A. Этап стабилизации (первый этап)

На первоначальном этапе стабилизации осаждения выбраны инжекционные сопла 6, расположенные на самой внутренней и следующей за самой внутренней периферии печи 1, предпочтительно инжекционные сопла 6, составляющие 5-15% от общего количества инжекционных сопел в реакционной печи 1, а клапаны 21 газораспределительных труб 9, соединенных с выбранными инжекционными соплами 6, регулируют таким образом, чтобы они были закрыты. Является предпочтительным, чтобы были выбраны одинаковые инжекционные сопла 6, чтобы оба соседних инжекционных сопла 6 на одной и той же периферии не были закрыты в течение одного и того же периода времени. После закрытия на заданный период времени клапанов 21 выбранных инжекционных сопел 6 выбирают другие инжекционные сопла 6 и переключают в них клапаны 21 между положениями открыто/закрыто. Аналогично это осаждение регулируют путем повтора указанных операций в течение заданного периода времени. Переключение положений открыто/закрыто клапанов 21 осуществляют автоматически с помощью компьютера.

На данном этапе стабилизации, как показано на ФИГ.4, поскольку скорость потока Q повышается, скорость испускания V плавно повышается «от a до b». В данном случае скорость испускания V представляет собой среднюю исходную скорость в газовыпускных отверстиях 6A инжекционных сопел 6, имеющих форму трубы.

Например, скорость испускания газа из газовыпускных отверстий 6A составляет 15 м/сек в точке «a» и 40 м/сек в точке «b» на ФИГ.4.

Контроль на данном этапе стабилизации осуществляют для придания плавности потоку газа путем остановки газоиспускания из части инжекционных сопел 6 и путем направления нисходящего потока к части, где часть восходящего потока, испускаемого из инжекционных сопел 6 во внутренней нижней части реакционной печи 1, становится нисходящим потоком вследствие столкновения с потолком стеклянного колпака 3, который препятствует восходящему потоку, рассеивая, таким образом, газовый поток, что может привести к тряске и повреждению кремниевых стержней-затравок 4. В ходе этого этапа поликристаллический кремний осаждается на кремниевых стержнях-затравках 4, вставленных в электроды 5, и прилипает примерно вблизи вставленных частей кремниевых стержней-затравок 4 в электродах 5, стабилизируя, таким образом, положение кремниевых стержней-затравок 4. Стабилизация местоположения кремниевых стержней-затравок 4 занимает примерно один день. Впоследствии процесс переходит в следующий этап. Если поперечное сечение кремниевых стержней-затравок 4 имеет прямоугольную форму, как показано на ФИГ.5A, который отображает образцовый конец этапа стабилизации, поликристаллический кремний S осаждается таким образом, что длина L диагонали в прямоугольном поперечном сечении кремниевых стержней-затравок 4 в два-три раза больше, чем длина d диагонали в прямоугольном поперечном сечении кремниевых стержней-затравок 4, показанных на ФИГ.5B.

B. Этап придания формы (второй этап)

Затем, на этапе придания формы, после момента повышения скорости испускания газа, выходящего из инжекционного сопла 6 при скорости, большей, чем на этапе стабилизации, как обозначено B1, скорость испускания регулируют таким образом, чтобы она плавно повышалась при том же расходе газа, что и на этапе стабилизации (как обозначено B2). В частности, количество клапанов 21 инжекционных сопел 6, соответствующих 30-55% от общего количества инжекционных сопел среди инжекционных сопел 6, распределенных во внутренней нижней части реакционной печи 1, регулируют таким образом, чтобы они были закрыты в течение заданного периода времени. Поскольку эти инжекционные сопла 6 ответвлены от газоподающей трубы 9, когда клапаны 21 инжекционных сопел 6 закрыты, скорость испускания из других открытых инжекционных сопел 6 повышается. Впоследствии скорость потока повышается с повышением этой скорости испускания (B2 на ФИГ.4).

Например, скорость испускания из газовыпускных отверстий 6A становится равной 60 м/сек в точке «c» и 120 м/сек в точке «d», как на ФИГ.4, а продолжительность протекания газа от точки «b», которая представляет собой конечную точку этапа стабилизации, до точки «c» становится равной приблизительно одному часу.

На данном этапе придания формы инжекционные насадки распределяют равномерно, чтобы закрытые инжекционные сопла 6 не смещались в конкретное положение. В данном случае закрытые инжекционные сопла 6 переключают на другие инжекционные сопла 6 в течение заданного периода времени.

Этот этап придания формы представляет собой этап, при котором угол E (см. профиль на ФИГ.5B) поликристаллического кремния S скругляется у угла кремниевого стержня-затравки 4, имеющего прямоугольное поперечное сечение, прошедшего этап стабилизации, с формированием, таким образом, круглого стержня, как показано на профиле ФИГ.5C. В качестве эталонного варианта конца этого этапа придания формы поликристаллический кремний S осаждают таким образом, чтобы внешний диаметр D составлял шесть-десять длин диагонали d кремниевого стержня-затравки 4.

Так или иначе, поликристаллический кремний S, осажденный на кремниевый стержень-затравку 4, имеет форму круглого стержня, что оказывает сильное влияние на рельеф поверхности кремниевого стержня. Следовательно, важную роль играет равномерная подача сырьевого газа к поверхности кремниевых стержней-затравок. Поэтому путем повышения скорости испускания из инжекционного сопла 6 и, таким образом, повышения скорости потока сырьевого газа у поверхности кремниевого стержня можно в достаточной мере распылить сырьевой газ по поверхности верхней части длинного кремниевого стержня. В этом случае, поскольку кремниевые стержни-затравки 4 на предыдущем этапе стабилизации сильно прилипли к электродам 5, стабильное положение кремниевых стержней-затравок 4 можно поддерживать даже при повышении подачи газа.

Этот контроль осуществляют в течение 20-35% от общего времени осаждения при переключении закрытых инжекционных сопел 6 в течение заданного периода времени. Например, контроль осуществляют автоматически с помощью компьютера при переключении нескольких систем закрытых инжекционных сопел 6. В дополнение, как показано пунктирной линией на ФИГ.4, хотя скорость потока сырьевого газа повышается с ростом диаметра кремниевого стержня, скорость потока регулируют таким образом, чтобы она была постоянной во второй половине этапа придания формы, и, следовательно, скорость испускания становится постоянной, как показано на B3 на ФИГ.4.

Если продолжительность времени, затрачиваемого на этап придания формы, короче 20% от общей продолжительности осаждения, начиная с процесса, предшествующего последующему этапу с удалением некоторых стержней-затравок с искаженной формой, процентное содержание стержней поликристаллического кремния, имеющих гладкую морфологию поверхности, может понизиться. Если продолжительность времени, затрачиваемого на этап придания формы, составляет более 35% от общей продолжительности осаждения, температура поверхности кремниевых стержней понижается, что приводит к помехам в росте поликристаллических кремниевых стержней и, следовательно, к понижению выхода годного.

Если процентная доля инжекционных насадок в закрытом состоянии составляет менее 30%, сырьевой газ подается к верхней части длинного кремниевого стержня неравномерно. Если эта процентная доля составляет более 55%, разница в температуре между поверхностью кремниевого стержня, смежного с инжекционными насадками, в которые втекает газ, и поверхностью кремниевого стержня, смежного с инжекционными насадками, в которые газ не втекает, становится больше. В результате кремниевый стержень может быть поврежден термическим напряжением, которое воздействует на кремниевый стержень.

С. Этап роста (третий этап)

После приобретения кремниевым стержнем формы круглого стержня вследствие осуществления этапа придания формы количество закрытых инжекционных сопел 6 снижается до 10-20% от общего количества инжекционных сопел, а положение закрытых инжекционных сопел 6 регулируют таким образом, чтобы они переключались в течение заданного периода времени. Этот контроль позволяет снижать скорость испускания, как показано на C1 на ФИГ.4. Например, скорость испускания становится равной 120 м/сек в точке «e», которая представляет собой конечную точку этапа придания формы, а 90 м/сек - в точке «f» на ФИГ.4. Поскольку скорость потока остается постоянной после второй половины этапа придания формы, скорость испускания тут же снижается и продолжает снижаться, как показано на C2 на ФИГ.4. Температура поверхности кремниевого стержня достигает 900-1100°C. В противоположность этому, температура сырьевого газа, вытекающего из инжекционного сопла 6, достигает примерно 100°C. Поэтому контроль на данном этапе роста предназначен для подавления значительного количества тепла сырьевым газом за счет снижения скорости испускания, а также для эффективного использования тепловой энергии поверхности кремниевого стержня, полученной за счет нагрева кремниевого стержня джоулевым теплом.

Если процентная доля инжекционных сопел 6 в закрытом состоянии составляет менее 10%, скорость испускания сырьевого газа недостаточна, что может привести к нежелательной морфологии формы. Если данная процентная доля составляет более 20%, скорость испускания сырьевого газа становится слишком высокой, поэтому это может привести к помехам эффективному росту кремниевого стержня.

Здесь является предпочтительным, чтобы заданный период времени составлял 10-60 минут. Если заданный период времени составляет менее 10 минут, поток сырьевого газа в реакционной печи 1 не может быть стабилизирован. В дополнение, поскольку количество периодов времени, затрачиваемых на открытие/закрытие клапанов 21, повышается, износ клапанов 21 может быть ускорен, что может привести к снижению срока службы клапанов. Если заданный период времени составляет более 60 минут, сырьевой газ невозможно в достаточной мере подавать к поверхностям кремниевых стержней-затравок 4, прилегающих к инжекционным соплам 6, соединенным с закрытыми клапанами 21, что приводит к неблагоприятным воздействиям на рост кристалла и формирование хорошей морфологии поверхности.

В этом случае конкретное положение закрытых инжекционных сопел 6 выбирают с поправкой на конечное состояние кремниевого стержня в предшествующей реакционной шихте или на состояние кремниевых стержней, наблюдаемых через смотровое стекло (не показано) реакционной печи. Контроль за данным этапом роста осуществляют до конца осаждения после этапа придания формы.

Как описывалось выше, путем регулирования скорости испускания сырьевого газа из инжекционных сопел 6 с продолжительностью осаждения кремниевого стержня при подаче сырьевого газа исходным относительно медленным повышением скорости испускания поток газа в средней части реакционной печи 1 контролируют особым образом для осаждения поликристаллического кремния на кремниевые стержни-затравки 4 и стабилизации положения кремниевых стержней. Поэтому при мгновенном быстром повышении и последующем медленном повышении скорости испускания сырьевого газа из инжекционных сопел 6 для адекватной подачи свежего сырьевого газа к поверхности и верхней части кремниевого стержня кремниевые стержни-затравки меняют форму с угловатой формы на округлую форму. В конце концов, скорость испускания ограничивают для ускорения эффективного роста кремниевого стержня. Такой контроль скорости испускания позволяет эффективно придавать форму высококачественным кремниевым стержням, имеющим гладкую морфологию поверхности. В дополнение, поскольку клапаны 21, соединенные с инжекционными соплами 6, легко контролировать, кремниевые стержни можно формировать без усовершенствования существующего оборудования.

Следующее испытание было сделано для определения вышеописанных эффектов. В данном испытании была использована реакционная печь, имеющая 45 газоподающих отверстий, а осаждение поликристаллического кремния осуществлялось под контролем в течение 118 часов для каждого примера и сравнительного примера, показанного в таблице 1. Были сопоставлены массы (1) осажденного поликристаллического кремния, процентная доля (2) гладкости стержнеобразного поликристаллического кремния и выход годного ((l)×(2)) по гладким поверхностям. Как показано на ФИГ.6, представляющей собой фотографию, иллюстрирующую состояние поверхности осажденного поликристаллического кремния, гладкая поверхность относится к состоянию поверхности, на которой дно F вогнутых частей в неровностях поверхностей стержнеобразного поликристаллического кремния можно четко распознать и со стороны поверхностей, представленных на ФИГ.6A, невозможно наблюдать никаких зазоров, или к состоянию поверхности, на которой дно вогнутых частей невозможно четко распознать, а поверхности не имеют независимых зерен, хотя зазоры G можно наблюдать на ФИГ.6B. Нежелательное состояние морфологии поверхности относится к состоянию, где поверхности имеют независимые зерна H при рассмотрении со стороны поверхностей согласно ФИГ.6C.

Контролирующие операции для каждого этапа следующие:

A. Этап стабилизации

Управление на данном этапе стабилизации является общим для примеров и сравнительного примера. Непосредственно после начала реакции из концентрически расположенных газовыпускных отверстий 6A выбирают пять газовыпускных отверстий 6A, расположенных в самой внутренней (X) и следующей за ней периферии (Y), без отдания предпочтения каким-либо конкретным позициям, как обозначено черной окружностью на ФИГ.7A, а клапаны 21 газоподающей трубы 10, соединенные с выбранными газовыпускными отверстиями 6A, закрывают. На ФИГ.7A инжекционные сопла 6 с открытыми клапанами 21 обозначены белой окружностью, а инжекционные сопла 6 с закрытыми клапанами 21 обозначены черной окружностью. Состояние, показанное на ФИГ.7A, поддерживают в течение 20 минут. По истечении 20 минут выбирают пять газовыпускных отверстий 6A из газовыпускных отверстий 6A, расположенных в самой внутренней (X) и следующей за ней (Y) периферии, с клапанами, открытыми согласно ФИГ.7A, как показано на ФИГ.7B, на которой позиции на черной окружности заменены позициями на белой окружности, и при этом клапаны 21 газоподающих труб 10, соединенных с выбранными газовыпускными отверстиями 6A, приведены в закрытое состояние, а клапаны 21, которые были закрыты до сих пор, открываются на 20 минут. Эту операцию повторяют в течение 24 часов.

B. Этап придания формы

На этапе придания формы выбирают из пяти видов примеров контроля, включающих Пример контроля 1 - Пример контроля 5.

Пример контроля 1

Шестнадцать газовыпускных отверстий 6A выбраны из концентрически установленных газовыпускных отверстий 6A без отдания предпочтения каким-либо конкретным позициям, а клапаны 21 газоподающей трубы 10, соединенной с выбранными газовыпускными отверстиями 6A, закрыты. Это состояние поддерживают в течение 20 минут. По истечении 20 минут выбирают шестнадцать газовыпускных отверстий 6A в открытом состоянии, и при этом клапаны 21 газоподающих труб 10, соединенных с выбранными газовыпускными отверстиями 6A, приводят в закрытое состояние, причем клапаны 21, которые были закрыты до сих пор, открываются на 20 минут. Эту операцию повторяют в течение 34 часов.

Пример контроля 2

Шестнадцать газовыпускных отверстий 6A выбирают из концентрически установленных газовыпускных отверстий 6A без отдания предпочтения каким-либо конкретным позициям, а клапаны 21 газоподающей трубы 10, соединенной с выбранными газовыпускными отверстиями 6A, закрывают. Это состояние поддерживают в течение 20 минут. По истечении 20 минут выбирают шестнадцать газовыпускных отверстий 6A в открытом состоянии, и при этом клапаны 21 газоподающих труб 10, соединенных с выбранными газовыпускными отверстиями 6A, приводят в закрытое состояние, причем клапаны 21, которые были закрыты до сих пор, открывают на 20 минут. Эту операцию повторяют в течение 20 часов. Общая продолжительность операции Примера контроля 2 является более короткой, чем продолжительность операции Примера контроля 1.

Пример контроля 3

Шестнадцать газовыпускных отверстий 6A выбирают из концентрически расположенных газовыпускных отверстий 6A без отдания предпочтения каким-либо конкретным позициям, и клапаны 21 газоподающей трубы 10, соединенной с выбранными газовыпускными отверстиями 6A, закрывают. Это состояние поддерживают в течение 20 минут. По истечении 20 минут выбирают шестнадцать газовыпускных отверстий 6A в открытом состоянии, и при этом клапаны 21 газоподающих труб 10, соединенных с выбранными газовыпускными отверстиями 6A, приводят в закрытое состояние, а клапаны 21, которые были закрыты до сих пор, открывают на 20 минут. Данную операцию повторяют в течение 45 часов. Общая продолжительность операции Примера контроля 3 длиннее, чем общая про