Способ изготовления усовершенствованной многоуровневой медной металлизации с применением диэлектриков с очень низкой диэлектрической постоянной (ultra low-k)

Иллюстрации

Показать всеИзобретение относится к микроэлектронике. Проблемы медной металлизации при уменьшении нормы проектирования: высокая дефектность структуры медных проводников и электромиграция по границе меди с окружающими диэлектриками; быстрое повышение удельного сопротивления при уменьшении ширины проводников; значительное повышение внутриуровневой емкости предлагается решить в способе изготовления усовершенствованной многоуровневой медной металлизации с применением диэлектриков с очень низкой диэлектрической постоянной, используя локальное электрохимическое осаждение меди, прикладывая электрический потенциал к зародышевому слою, открытому для осаждения на дне канавки, сформированной во вспомогательном слое. Пористый диэлектрик формируется между заранее изготовленными медными горизонтальными проводниками с расположенным на их поверхности плотным диэлектриком с низким К, в который встроены вертикальные медные проводники. В предлагаемом маршруте появляется возможность создавать столбчатую структуру в медных проводниках уже на этапе их электрохимического осаждения, увеличить площадь вертикального проводника и исключить необходимость в травлении канавок и вертикальных отверстий в пористом диэлектрике. 13 з.п. ф-лы, 15 ил., 1 табл.

Реферат

Область техники

Предлагаемое изобретение относится к области электронной техники: технология изготовления многоуровневой металлизации интегральных схем.

Уровень техники

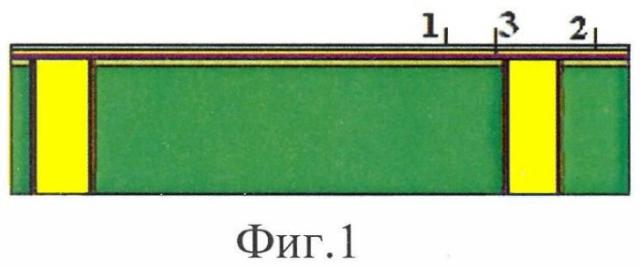

В настоящее время в производстве современных СБИС в качестве проводников в многоуровневых межсоединениях в основном используется медь. Связано это с тем, что с уменьшением проектной нормы сопротивление проводников начинает существенно влиять на быстродействие интегральной схемы. Однако величина задержки сигнала t в системе межсоединений зависит также от емкости С в системе межсоединений. Величина t прямо пропорциональна произведению RC. Переход на медные проводники определялся его низким сопротивлением (примерно вдвое более низкое, чем у алюминия), а также предполагалось, что медные проводники будут обладать значительно большим временем наработки на отказ из-за процесса электромиграции, чем проводники из алюминия. В то же время из-за отсутствия у меди летучих соединений при относительно низких температурах использовать технологию непосредственного травления меди через фоторезистивную маску не представлялось возможным. Поэтому был придуман процесс Дамасцен (например, патент США № US 5635423 «Simplified dual damascene process for multi-level metallization and interconnection structure»), в котором в диэлектрическом слое вытравливаются канавки, на поверхность пластины, на стенки и дно канавок наносится барьерная пленка и зародышевый слой меди и далее на всю пластину, включая и внутреннюю полость канавок, электрохимическим способом наносится медь (или сплав меди, в последующем описании будем предполагать и возможность использования различных сплавов меди) до полного заполнения канавок. С поверхности пластины слой меди и барьерная пленка удаляются химико-механической полировкой (ХМП). Этот процесс по аналогии с Дамасской инкрустацией назвали Дамасценом (при последующем изложении будем обозначать его как Д). При формировании многоуровневой медной металлизации под одним уровнем металлизации будем понимать совокупность горизонтальных проводников, по зарубежной терминологии линий (Line), и вертикальных проводников, соединяющих горизонтальные проводники различных уровней (по зарубежной терминологии Via). Процесс изготовления одного медного уровня металлизации в значительной части интегрирован и называется Dual Damascen, поэтому в последующем изложении этот процесс для краткости будем называть ДД. В техпроцессе ДД (Фиг.1 и таблица) в диэлектрическом слое в одном процессе вытравливаются не только канавки, но и отверстия для формирования вертикальных проводников. Нанесение барьерного и зародышевого слоев, а также осаждение меди происходит одновременно в канавки и вертикальные отверстия, поэтому процесс ДД оказался выгодным для производства. В нем достигнута высокая степень интеграции технологических операций, число которых примерно на 30% меньше, чем в алюминиевом процессе. Слой диэлектрика, в котором формируются канавки для горизонтальных проводников, называется внутриуровневым диэлектриком, а слой диэлектрика, в котором формируются отверстия для вертикальных проводников, называется межуровневым диэлектриком. Внутриуровневый и межуровневый диэлектрики обычно разделяются диэлектрическими стопорными слоями, которые одновременно являются барьером для миграции ионов меди и служат для остановки травления при изготовлении структуры канавок и вертикальных отверстий в диэлектрике.

С целью дальнейшего уменьшения времени задержки сигнала t в системе межсоединений ведущие фирмы мира прикладывают большие усилия, чтобы уменьшить межпроводниковую (общую) емкость путем снижения эффективного значения диэлектрической постоянной межпроводниковой изоляции. Причем наибольшее влияние на общую емкость межсоединений в современной технологии СБИС оказывает внутриуровневый диэлектрик между близкорасположенными горизонтальными проводниками. Несмотря на большие успехи технологии ДД в производстве, эта технология все труднее справляется с постоянно растущими требованиями к параметрам СБИС и, в частности, многоуровневой металлизации. Отметим следующие проблемы медной металлизации в условиях постоянно уменьшающихся размеров элементов интегральной микросхемы:

а) Непосредственно после электрохимического осаждения медный проводник имеет очень несовершенную кристаллическую структуру. Так в работе (S.Lagrange и др., «Self-annealing characterization of electroplated copper films». Microelectronic Engineering 50 (2000) 449-45) отмечается, что даже при комнатной температуре сопротивление медных проводников с течением времени постепенно ощутимо уменьшается, уменьшаются механические напряжения. Эти изменения наступают быстрее с увеличением плотности тока в процессе осаждения, с уменьшением толщины пленки, с увеличением концентрации «осветляющих» органических добавок в электролите и могут продолжаться для различных образцов различное время (от дней до нескольких месяцев). Осажденные пленки меди имеют текстуру <111>. Эти свойства были исследованы на пленках меди на плоской поверхности. При осаждении пленок меди в канавки и вертикальные отверстия на свойства медных слоев дополнительное и сильное влияние также окажет и своеобразие условий осаждения меди в углубления со сложным профилем. В презентациях фирм Applied Materials (Фиг.2) и Integration Group Novellus Systems (Glenn Aler, 45nm Reliability Issues, Фиг.3) приводятся результаты исследований, говорящие о высокой вероятности образования в Дамасских медных проводниках микропустот, которые могут мигрировать по объему проводника и образовывать пустоты большего размера. Эти явления объясняются тем, что непосредственно в процессе электрохимического осаждения в пленке меди создается значительное число дефектов (вакансий) в кристаллической структуре пленки. Уже при комнатной температуре структура пленки начинает упорядочиваться, разрастаются кристаллиты. При этом одновременно увеличивается объем межкристального пространства, т.е. возникают и разрастаются пустоты. В настоящее время с целью уменьшения дефектов кристаллической структуры после каждого процесса электрохимического осаждения меди проводится отжиг, однако при этом одновременно с увеличением среднего размера зерен кристаллической структуры и уменьшением общей дефектности происходит образование внутри проводников микропустот. По нашему мнению, одна из причин, приводящая к высокой дефектности медных проводников в ДД структуре, заключается в том, что осаждение меди в ДД процессе происходит от стенок узких канавок или отверстий к их центру. В таких условиях не может образоваться низкодефектный медный проводник. Следовательно, необходимо разработать процесс осаждения пленок меди, позволяющий уменьшить дефектность кристаллической структуры меди в канавках и вертикальных отверстиях непосредственно в процессе электрохимического осаждения.

б) Не полностью оправдались надежды на то, что устойчивость медных проводников к разрушению из-за электромиграции будет значительно выше, чем для алюминиевых проводников. Причем чем меньше сечение проводников, тем меньше было время наработки на отказ при одинаковых условиях испытаний. Исследования показали, что в медных проводниках, изготовленных по процессу ДД, электромиграция меди в основном происходит по верхней поверхности медных проводников на границе с барьерным (стопорным) диэлектриком. Это было объяснено очень слабой адгезией между поверхностью меди и стопорными диэлектриками. С целью значительного ослабления поверхностной электромиграции было предложено между стопорными слоями и медью ввести барьерную пленку, которая одновременно являлась бы барьером против миграции атомов меди в диэлектрические слои, окружающие медные проводники, а также имела бы к ним хорошую адгезию. Причем эта барьерная пленка должна наноситься локально только на верхнюю поверхность горизонтальных медных проводников. В патенте США (US 6,303,505 B1, 2001) предлагается после операции ХМП обработать открытые медные участки на пластине в водород содержащей плазме. Этим с поверхности меди удаляется пористая пленка окислов меди, которая не позволяет сформировать удовлетворительную адгезию к поверхности меди вышележащего слоя барьерного диэлектрика и не является барьерным слоем для диффузии меди в диэлектрические слои, окружающие медные проводники. Далее пластину предлагается обработать силаном или дихлорсиланом, чтобы сформировать пленку медного силицида на обработанной поверхности. Медный силицид далее покрывается пленкой барьерного диэлектрика из нитрида кремния. Кроме слабых химических связей, образующихся в контактной области меди с диэлектриками, на характеристики медной металлизации большое влияние оказывают трудно удаляемые загрязнения, которые остаются на поверхности меди после процесса ХМП. В патенте US 7,247,946 В2 на поверхность пластины со сформированными медными проводниками предлагается нанести очень тонкий (1-5 нм) слой сурьмы. На поверхности медного проводника сурьма образует интерметаллид с медью, а на поверхности диэлектрика образуется непроводящий оксид сурьмы. Показано, что энергии активации электромиграции поверхностной диффузии меди с сурьмой может быть увеличена до 1.1 эВ, тогда как без сурьмы она составляет 0,84 эВ. Похожий процесс на основе марганца для локального формирования защитного слоя на открытой поверхности медного проводника предложен в патенте US 2009/0263965. В патенте US 6,342,733 В1 рассматривались защитные слои на основе широкого круга материалов (CoWP, CoSnP, СоР, Pd, CoB, CoSnB, In, NiB и W).

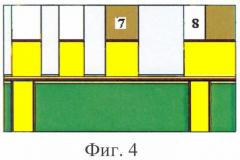

Но наибольшее количество публикаций посвящено защите открытой верхней поверхности медных проводников пленками сплава CoWP, которые формируются как локально осаждаемым методом химического восстановления, так и электрохимическим методом. Большое внимание, уделяемое процессу осаждения CoWP методом химического восстановления, объясняется тем, что этот метод позволяет в техпроцессе ДД наиболее просто реализовать локальное осаждение, не используя предварительно сформированный зародышевый слой на обрабатываемом участке. Материал CoWP предложен в патенте США US 5695810 (В.Дубин и др., 1997 г.). Авторы считают, что этот материал является хорошим барьером на поверхности меди против диффузии меди в диэлектрик и служит адгезионным слоем между поверхностью медного проводника и барьерным диэлектриком. На открытую поверхность меди он может быть осажден локально и далее, на этом материале после операции активации методом химического восстановления может осаждаться также и медь для формирования последующих элементов межсоединений. Однако есть публикации, в которых указывается, что для большей воспроизводимости безэлектрический процесс осаждения металлических слоев химическим восстановлением также требует предварительно формируемого зародышевого слоя. Чаще всего для этих целей используется палладий в виде тончайшего островкового слоя. Однако, по мнению авторов патента US 6902605 (Artur Kolics и др., июнь, 2005 г.), использование Pd для активации поверхности в виде тонкого островкового слоя приводит к разветвленной поверхности защитного барьерного слоя и ограничивает выбор толщины барьерного слоя. Максимальная толщина защитного барьерного слоя на поверхности медного проводника при локальном методе осаждения ограничивается из соображений минимального изменения плоскостности поверхности пластины, сформированной после операции ХМП меди. Из Фиг.4 (C.K.Hu, Appl. Lett. 84, 4986 (2004)) видно, что энергия активации процесса электромиграции в медных проводниках в значительной степени определяется типом материала на поверхности медного проводника. Если медный проводник граничит с барьерными диэлектрическими слоями типа SiNx, SiCxNyHz, то энергия активации процесса электромиграции в медном проводнике составляет около 1 эВ, если медный проводник граничит с металлическими барьерами типа Ta/TaN, то энергия активации процесса электромиграции в медном проводнике составляет 1,4 эВ, если медный проводник покрыт слоем сплава CoWP, то энергия активации процесса электромиграции в медном проводнике увеличивается до 2,4 эВ. Различие в эффективности защитной пленки из CoWP по сравнению с пленками из Ta/TaN и особенно диэлектрическими барьерными слоями типа SiNx и SiCxNyHz очень существенная. В используемом в производстве технологическом процессе ДД относительно простым способом химического восстановления после ХМП меди можно защитить только открытую поверхность медных проводников. Боковые и донные поверхности защищаются барьерными слоями Ta/TaN.

В патенте США US 2007/0292604 Al. Pub. Date: Dec.20, 2007 особо отмечается влияние качества очистки поверхности медного проводника от металлически-органических комплексных загрязняющих веществ, металлических оксидов и органических загрязняющих вещества на эффективность влияния промежуточного защитного слоя сплавов на основе кобальта и предлагается несколько вариантов состава кластерного оборудования для формирования таких слоев с использованием шлюзовых систем для обработки пластин в камерах с различными средами перед локальным осаждением пленок сплавов кобальта. В более позднем (2008 г.) патенте US 2008/0026579 A1 для устранения загрязнений, внесенных на поверхность медного проводника после операции ХМП, пластину предлагается подвергнуть следующим дополнительным обработкам по сравнению со стандартными операциями: термообработка при 250-450°С, далее с целью удаления окиси меди пластину подвергнуть обработке в плазме аммиака или водорода и при необходимости дополнительно выполнить термическую и плазменную обработки. Все эти меры позволяют снизить ухудшение характеристик межсоединений, возникших в результате проведения операции ХМП меди. В частности, пробивные напряжения между проводниками могут быть увеличены до 1,5 раза. Однако, как мы видим, это достигается существенным усложнением технологии.

В патентной литературе, например патенты US 7217655 В2, US 007193323 B2, посвященные электрохимическому осаждению защитного слоя на медную поверхность, утверждается, что метод локального химического восстановления не дает полной гарантии отсутствия отдельных островков осажденного металла и на поверхности диэлектриков. Утверждается, что более надежные результаты получаются при использовании электрохимического осаждения. Электрохимическое осаждение, в частности, позволяет в более широких пределах варьировать концентрации отдельных компонент осаждаемых сплавов, а это очень важно, когда необходимо получить сплав с более высокой концентрацией легирующих компонент, т.к., именно внедряясь в необходимых количествах в межзеренные пространства защитного слоя, они препятствуют диффузии атомов меди в прилегающий слой диэлектрика. Процесс электрохимического осаждения проходит при более низкой температуре, более управляем для получения тонких пленок и для формирования необходимой термоустойчивой более аморфизированной структуры слоев сплавов. Существенно отличается от других патентов способ, предлагаемый в патенте US 7217655 В2. Авторы предлагают защитить не только верхнюю поверхность медного проводника, но также боковые и донную. Фактически предлагается на сформированную дамасскую структуру в диэлектрике нанести аналог стандартной многослойной системы из адгезионного слоя, например на основе Та, вместо медного зародышевого слоя нанести слой типа Pd, Ro или из других редких материалов. Поверх этих слоев электрохимическим методом нанести слой сплава CoWP, который служит зародышевым слоем для заполнения дамасской структуры электрохимическим нанесением меди. В принципе, это, безусловно, повысит устойчивость медных проводников, однако при этом серьезно усложнится технологический процесс нанесения такой системы металлических слоев на стенки и дно глубоко расположенных вертикальных отверстий, уменьшится пространство для формирования вертикального медного проводника. По нашему представлению, реализация этого предложения сократит электромиграцию по стенкам вертикального проводника, но при этом может увеличиться поток ионов меди внутри вертикального проводника, т.к. предлагаемая структура и метод формирования барьерного и зародышевого слоя приведут к уменьшению объема медной части в вертикальном проводнике. Отказы медной металлизации ДД в основном возникают с участием вертикального проводника. Одна из причин этого состоит в том, что глубина канавки в современных медных межсоединениях всегда превышает ее ширину в два и более раза, поэтому сечение горизонтального проводника во столько же раз превышает сечение вертикального проводника. Следовательно, в месте контакта горизонтального и вертикального проводников имеет место значительное изменение плотности тока. Замена медного зародышевого слоя на слой из CoWP приводит к увеличению сопротивления вертикального проводника. Эти факторы являются одними из факторов, инициирующих электромиграцию. Направление электрохимического наращивания пленки меди от стенок узкого отверстия к ее центру способствует формированию вертикального медного проводника со значительно более высокой дефектностью кристаллической структуры, чем для горизонтального проводника.

Из Фиг.5 следует, что если не предпринять определенные меры, при неконформном электрохимическом осаждении в узких и глубоких канавках и отверстиях формируются пленки меди с образованием пустот внутри проводников. Чтобы получить приемлемое качество заполнения медью вертикального отверстия и канавок, необходимо обеспечить некоторый наклон стенок канавок и вертикальных отверстий, а также вариант «суперзаполнения» зародышевого слоя. Такой клиновидный профиль в зародышевом слое на дне канавки и вертикального отверстия обеспечивается при нанесении из ионизированного пучка осаждаемого материала с одновременным ионным стравливанием, а при электрохимическом осаждении выбором определенных режимов. Обеспечить воспроизводимое нанесение такого слоя на дно и стенки отверстия, расположенного глубоко под канавкой, для производства непростая задача. На самом деле в процессе ДД даже в варианте «суперзаполнения» невозможно исключить появление «шва» при встрече двух противоположных фронтов растущих пленок, поэтому степень дефектности кристаллической структуры медного осадка в этой области всегда будет высокой. В состав электролита для электрохимического заполнения канавок и вертикальных отверстий с целью улучшения некоторых качественных показателей процесса осаждения вводят органические добавки, которые в процессе обработки пластин достаточно быстро расходуются, поэтому их приходится непрерывно добавлять в электролит, это усложняет оборудование и ухудшает воспроизводимость технологического процесса. Считается, что углерод из этих добавок частично вносится в состав медных проводников. Естественно доставка свежего электролита в объем вертикального отверстия и удаление оттуда выделяющихся при осаждении меди продуктов происходит в неблагоприятных условиях. Это также приводит к ухудшению качества вертикального медного проводника. Следовательно, необходимо изыскать способы максимального увеличения сечения вертикального проводника и улучшения качества его кристаллической структуры и упрощения оборудования и технологического процесса.

в) Среднее объемное сопротивление медных проводников, включающее и сопротивление барьерных слоев, резко увеличивается с уменьшением ширины канавок для горизонтальных проводников (Фиг.6). Следовательно, для уменьшения времени задержки сигнала в системе многоуровневых межсоединений при современных тенденциях уменьшения нормы топологического проектирования необходимо искать возможности уменьшения факторов, влияющих на увеличение эффективного объемного удельного сопротивления медных проводников с уменьшением ширины, как горизонтальных, так и вертикальных проводников, а это, в частности, зависит от количества дефектов в кристаллической структуре медных проводников.

г) При электрохимическом осаждении меди в техпроцессе ДД узкие канавки заполняются быстрее, чем широкие. Из-за этого приходится наносить «излишне» толстую пленку меди, чтобы минимальный уровень поверхности пленки меди над широкими канавками был на всей пластине выше уровня поверхности пластины до нанесения барьерного слоя. Большой объем медного слоя, который после осаждения удаляется с поверхности пластины, составляет до 99% от всей нанесенной на пластину массы меди. Это существенно увеличивает стоимость расходных материалов при нанесении и из-за большой стоимости расходных материалов в процессе ХМП меди. Введением определенных добавок в электролит и оптимизируя режимы электрохимического осаждения, толщину пленки меди на поверхности пластины удалось существенно уменьшить, но это приводит к увеличению примесей углерода в медных слоях и не исключает необходимости использования дефектообразующей операции ХМП. При химико-механическом удалении с поверхности пластины меди и далее барьерного слоя из-за большей жесткости барьерного слоя с участков широких проводников продолжается некоторое удаление меди, создавая условия для эрозии (Dishing) поверхности этих участков. Как отмечалось выше, операция ХМП сильно нарушает качество поверхности медного проводника и приводит к необходимости использовать дополнительные операции для устранения таких последствий. С целью уменьшения стоимости процесса изготовления межсоединений и исключения дорогостоящего и дефектообразующего процесса ХМП меди многие фирмы занимаются разработкой и освоением процессов локального осаждения меди. Считается, что на локальное осаждение меди необходимо переходить с уровня технологии 45-32 нм. На самом деле это утверждение касается тех предприятий, которые уже создали производство с проектной нормой до 65 нм. Для вновь создаваемых производств процесс локального заполнения медью канавок и отверстий для вертикальных проводников может быть использован и для производства изделий с большими проектными нормами. Существует достаточно много патентов, направленных на создание способов локального осаждения меди при формировании медной многоуровневой металлизации.

Например, в патенте США (US 6,168,704) от 2 июня 2001 года предлагается (Фиг.7) над диэлектрическими слоями 805, 810, в толще которых формируется структура ДД, нанести предварительно проводящий 815 и диэлектрический 820 слои и далее сформировать фоторезистивную маску 825, вытравить структуру ДД и покрыть пластину с фоторезистивной маской барьерным 840А и зародышевым 840В слоями. Далее фоторезистивная маска с барьерным и зародышевым слоями удалеются, и, подводя электрический потенциал к проводящему слою 815 локально в структуре ДД, выращиваются горизонтальный и вертикальный медные проводники. Этот способ позволяет значительно сократить расход меди, но качество вертикального медного проводника может ухудшиться. Дело в том, что высота траншеи над отверстием для вертикального проводника значительно увеличивается, поэтому усложняется возможность нанесения качественного барьерного и зародышевого слоев на дно и стенки вертикального отверстия, а с определенного малого значения нормы проектирования станут и вовсе невозможными. Очень существенное снижение качества барьерного и зародышевого слоев может вызвать ограничение в температуре подложки при их нанесении из-за наличия на подложке фоторезистивного слоя. Встречное направление роста пленок меди в узких траншеях и вертикальных отверстиях приводит к тому, что в этих участках толщина (высота) осажденной меди будет большей, чем над широкими траншеями. Поэтому этот способ не избавляет от необходимости использовать ХМП для удаления с поверхности пластины верхней части горизонтальных медных проводников и вспомогательные слои 815 и 820. Присущие технологии ДД дефекты медного проводника, возникающие в процессе электрохимического осаждения меди, о которых говорилось ранее, здесь остаются. Более привлекательным, при первом ознакомлении, кажется использование локального осаждения меди методом химического восстановления. Например, патент US 6,423,629 B1, (Jul.23, 2002), - TILEVEL COPPER INTERCONNECTS WITH LOW-K DIELECTRICS AND AIR GAPS», предлагает (Фиг.8) способ локального, последовательно через фоторезистивные маски (208, 218, 230), осаждения меди в канавки (210), далее в отверстия для вертикальных проводников (224) и в канавки (234) выше располагаемых горизонтальных проводников с использованием метода химического восстановления. В качестве зародышевого слоя, активирующего процесс локального осаждения меди, используется тончайший, островковый, слой Pd или меди. Это достаточно простой метод локального формирования многоуровневых медных проводников, исключающий необходимость использования ХМП меди. Пленка меди растет снизу вверх, не встречая ограничений. В принципе, этот метод может уменьшить дефектность кристаллической структуры медного проводника. Но этот способ не полностью гарантирует локальность осаждения меди и не полностью решает отмеченные выше проблемы медной металлизации. В этом способе отсутствуют предложения по очистке и защите поверхности медных проводников до нанесения диэлектрического слоя, поэтому медные проводники, изготовленные этим способом, будут иметь низкую устойчивость к электромиграции. Способ не предполагает формирование барьерных слоев для предотвращения электромиграции в медном проводнике и диффузии меди в диэлектрические слои, что может впоследствии привести к возможным разрушениям работы полупроводниковых приборов. Удаление активирующих слоев палладия или меди после удаления фоторезиста в патенте раскрывается не убедительно, особенно, когда удаление слоев фоторезиста и активирующих слоев выполняется после изготовления нескольких уровней проводников.

Похожие способы локального осаждения меди методом химического восстановления использованы также в патентах (US 007262505 B2 «Seletive electroless-plated copper metallization», Aug 28, 2007) и (US 2007/0167005 A1, Jul.19, 2007, «Selective electroless-plated copper metallization»). Способ осаждения меди химическим восстановлением не позволяет управлять структурой осаждаемой пленки в той степени, которая возможна при электрохимическом процессе. Например, в электрохимическом процессе можно варьировать прикладываемым к пластине электрическим потенциалом и плотностью тока, можно реализовать импульсный: (осаждение - пауза) и переменный: осаждение - травление, режимы нанесения. Это позволит получать металлические слои с более высокой степенью текстурированности и повысить устойчивость медных проводников к разрушению из-за электромиграции. Уменьшение дефектности в кристаллической структуре медных проводников должно привести к уменьшению скорости возрастания удельного сопротивления медных проводников с уменьшением ширины канавок для горизонтальных и вертикальных проводников.

д) Уменьшение емкости в системе многоуровневой металлизации решается не так быстро, как предполагалось. Если рассматривать годовые цели по снижению эффективного значения диэлектрической постоянной, которые устанавливаются в регулярно публикуемых Roadmap, можно заметить, что намечаемые значения практически не выполняются. Это объясняется большими трудностями, возникшими при введении в технологический маршрут изготовления многоуровневой металлизации материалов с эффективным значением диэлектрической постоянной Кэфф меньшей чем 2,7-3,0. В основном пленки с Кэфф>2,7 - это плотные материалы, а пленки с Кэфф<2,7 обычно создаются следующими двумя способами. Первый способ включает формирование между проводниками диэлектрика, содержащего контролируемые по размеру и количеству наноразмерные поры. Этот способ позволяет снизить эффективную диэлектрическую постоянную Кэфф до значений 2,2-2,4. Однако при использовании пористых диэлектриков в процессе ДД возникает ряд проблем. В частности, в поры таких пленок в процессах плазмохимического удаления фоторезиста после селективного травления, после операций ХМП и химобработок проникают возникающие при этих обработках продукты, которые трудно оттуда удалить. Пористые диэлектрики механически очень непрочные, трудно поддаются контролируемому процессу ХМП. Все это создает проблемы для достижения необходимых электрических характеристик межпроводниковой изоляции. В настоящее время для решения этих вопросов, например, в патенте US 7566976 B2 после селективного травления в пористом диэлектрике канавок и вертикальных отверстий их поверхность предлагается покрыть специальными защитными пленками. При этом считается, что основные загрязнения пор происходят при удалении фоторезиста, поэтому предлагается защитное покрытие сформировать до удаления фоторезиста. Однако проникновение продуктов травления диэлектрика, в частности и продуктов травления фоторезиста в поры диэлектрического слоя, может происходить и во время операции травления диэлектрического слоя через маску фоторезиста, а защитное покрытие усложнит удаление фоторезиста. Поэтому избежать загрязнения полностью этот метод не позволит и при этом усложнится технологический процесс. Одновременно этот метод снижает эффективность использования пористых диэлектриков и медных проводников в узких траншеях и вертикальных отверстиях, т.к. защитное покрытие из плотной пленки уменьшает объем канавки и вертикального отверстия. С уменьшением размеров элементов межсоединений эти меры могут стать и вовсе малоэффективными.

Следовательно, технологический маршрут изготовления многоуровневой металлизации должен быть построен таким образом, чтобы в нем отсутствовали операции селективного травления пористого изолирующего диэлектрика с целью формирования канавок и вертикальных отверстий, при которых возможно внесение в поры трудноудаляемых продуктов травления и изменение химического состава поверхности вытравленных структур.

Второй способ формирования внутриуровневого изолирующего диэлектрика с ультранизким эффективным значением Кэфф состоит в введении в промежутки между близкорасположенными проводниками одного или нескольких уровней (Фиг.10) загерметизированных со всех сторон пустот (макропустот). Этот способ также широко в настоящее время исследуется и осваивается в производстве. В данной работе мы не будем останавливаться на этом способе и сконцентрируемся на способе использования пористых диэлектрических слоев, исключающих их деградацию в процессе встраивания пористых диэлектрических пленок в структуру медной металлизации.

Решение целого ряда изложенных выше проблем медной металлизации было предложено нами в патенте за номером 2420827 с приоритетом от 11 января 2010 г.. Там, в частности, было предложено сходное с предложением данной заявки локальное электрохимическое осаждение медных проводников через маску во вспомогательном слое (ВС), подводя электрический контакт к зародышевому слою, расположенному под вспомогательным слоем. Предлагаемый там маршрут также не использовал операцию ХМП меди. Там также отсутствовала операция селективного травления пористого диэлектрика с целью формирования траншей и вертикальных отверстий, чтобы встраивать туда медные проводники. Новыми моментами в предлагаемом способе по данной заявке являются решения следующих проблем:

1) В соответствии с этим патентом после формирования вертикальный медный проводник некоторое время оставался закрепленным только основанием к поверхности пластины. С уменьшением проектных норм и соответственно поперечного размера вертикального проводника это создавало угрозу его повреждения при проведении последующих операций. В новом способе при формировании металлизации вертикальный проводник всегда остается закрепленным минимум одной стенкой с соседними элементами формируемой структуры.

2) В предыдущей заявке не было представлено, а в данной заявке предлагается решение с целью максимизации сечения вертикального проводника.

3) Предлагаемый в данной заявке способ позволяет создать пористую изоляцию, исключая возможность изменения их характеристик между близкорасположенными проводниками, а также сохраняя большую механическую прочность системы межсоединений.

4) Предлагаемый в данной заявке способ позволяет создать медные проводники, со всех сторон защищенные барьерной пленкой, практически исключающей электромиграцию меди по поверхности медных проводников и являющейся барьером против диффузии меди в окружающие слои диэлектриков.

Более детально особенности настоящего предложения будут изложены в следующем разделе.

Раскрытие изобретения

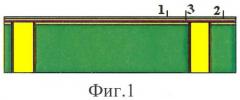

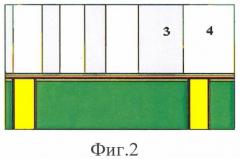

Предлагаемый в данной заявке способ фактически состоит из двух частей. В первой части нами предлагается традиционный ДД способ электрохимического выращивания медных проводников заменить на формирование горизонтальных и вертикальных проводников методом локального осаждения меди. Схематически он представлен в нижней части Фиг.5 в сравнении с другими способами. Кроме этого, в предлагаемом способе предусматривается полное, со всех сторон, покрытие поверхности горизонтальных и вертикальных проводников защитной пленкой типа CoWP. При проведении операций изготовления медных горизонтальных и вертикальных проводников отсутствуют слабо закрепленные вертикальные проводники. Маска для электрохимического выращивания горизонтального медного проводника используется в качестве полужесткой маски для формирования вертикального медного проводника. Это создает условия для максимального увеличения площади его сечения. Последовательность изготовления структуры горизонтальных и вертикальных медных проводников схематически представлена на Фиг.1÷12 и в таблице (позиции 1÷18).

Формируемая на этом этапе структура медных горизонтальных и вертикальных проводников является базовой для встраивания в структуру медных проводников внутриуровневой изоляции с ультранизким значением диэлектрической постоянной (К~2,0÷2,4). Предлагаемый процесс изготовления медной металлизации с использованием для внутриуровневой изоляции пористого диэлектрика отличается от процесса ДД тем, что вначале формируются горизонтальный и вертикальный проводники, включая и часть межуровневого плотного, непористого диэлектрика с низким значением К, а пористый диэлектрик на заключительном этапе встраивается в траншеи, образованные горизонтальными проводниками с встроенными над ними в плотном диэлектрике с низким значением К вертикальными проводниками. Положительным моментом этого способа является то, что процессы формирования проводников и внутриуровневой изоляции не могут существенно повлиять на качественные показатели как проводников, так и пористого диэлектрика.

За исходную принимается плоская поверхность полупроводниковой пластины с частично сформированными структурами СБИС и с выступающими на ее поверхность вертикальными проводниками от нижерасположенных элементов изготовленной части структуры. Предлагаемый процесс (Фиг.1) начинается с нанесения на эту поверхность металлического барьерного слоя 1 (БС 1, например, Та или Ta/TaN), барьерно-зародышевого слоя 2 (БЗС, например, из сплава CoWP) и защитного слоя, например Та. Все эти ответственные слои наносятся на плоскую поверхность, чем предлагаемый способ выгодно отличается от процесса ДД, где барьерный и зародышевый слои, на поверхности которых формируются медные проводники, наносятся на поверхность узких канавок и глубокорасположенных отверстий сложного профиля. Далее (Фиг.2) наносится предпочтительно диэлектрический, вспомогательный слой 3 (ВС 1) с толщиной, несколько превышающей суммарную толщину горизонтального и высоту вертикального проводников, в котором формируются канавки 4, до поверхности зародышевого слоя по топологии тождественные горизонтальным проводникам. Подводя электрический потенциал к зародышевому слою по периметру пластины, локально в канавках электрохимическим методом осаждаются (Фиг.3) медные проводники 5 от дна канавки до необходимой толщины и металлические барьерные слои 6 (БС 2), препятствующие диффузии меди в окружающие медный проводник диэлектрические слои, а также повышающие адгезию меди к этим диэлектрическим слоям и соответственно препятствующие электромиграции меди по поверхности проводника. Предлагаемый способ в тех же ге