Способ приготовления сахарного печенья

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ предусматривает приготовление в смесителе рецептурной смеси компонентов, состоящей из яичного протертого меланжа или яичного порошка, инвертного сиропа, солодового экстракта. После перемешивания компонентов в течение 2-3 минут в смесь вводят пищевую соль, сахарный песок, сухой молочный продукт и бикарбонат натрия, смесь перемешивают в течение 8-10 минут, затем в смесь вводят предварительно переведенный в жидкообразное состояние жировой компонент, подают лецитин и дополнительно перемешивают смесь при постоянной рециркуляции рецептурной смеси посредством насоса по трубопроводу, в котором обеспечиваются условия гидродинамической кавитации. Далее рецептурная смесь обрабатывается в кавитационной установке с установленным в трубопроводе с водяной рубашкой ультразвуковым преобразователем в условиях совместной акустической и гидродинамической кавитации во взаимноперпендикулярных плоскостях путем рециркуляции посредством насоса через трубчатый реактор кавитационной установки с двухступенчатым изменением зазора, образуемым внутренней стенкой реактора и поверхностью ультразвукового преобразователя. Далее эмульсию подают в тестомесильную машину с Z-образными лопастями с частотой вращения месильных органов 15-30 об/мин и смешивают с ароматизатором, углеаммонийной солью и оставшимся количеством жирового компонента, после перемешивания массы в течение 4-5 мин до равномерной консистенции в нее подают смесь сыпучих компонентов из пшеничной муки, крахмала и возвратных отходов, на рабочем ходу месильной машины замешивают тесто в течение 8-15 минут, до достижения равномерности распределения компонентов 90-92% от общей массы, затем из теста с влажностью 15-16,5% и плотностью 1150-1250 кг/м3 формуют тестовые заготовки, их выпекают и охлаждают. Изобретение позволяет разработать прогрессивную технологию приготовления эмульсии, повысить показатели качества готовых изделий, интенсифицировать технологические отдельные операции и технологический поток в целом. 1 з.п. ф-лы, 3 ил., 2 пр.

Реферат

Изобретение относится к области пищевой промышленности, а именно к кондитерской ее отрасли, и может быть использовано при производстве мучных кондитерских изделий.

Наиболее близким аналогом к заявленному изобретению относится способ приготовления сахарного печенья, предусматривающий приготовление эмульсии, состоящей из инвертного сиропа, яйце- и молочных продуктов, солодового экстракта и сахарной пудры RU 2404633 С2 20.05.2010.

Изобретение позволяет получать эмульсии с улучшенными качественными показателями.

Недостатком известного способа является наличие в рецептурной смеси значительного количества нерастворенных частиц сахарозы до 30-40%.

Задачей предлагаемого способа является разработка прогрессивной технологии эмульсии с дальнейшим повышением показателей качества готовых изделий, обеспечение требуемого соотношения компонентов в каждом единичном изделии, и значительная интенсификация технологических отдельных операций и технологического потока в целом.

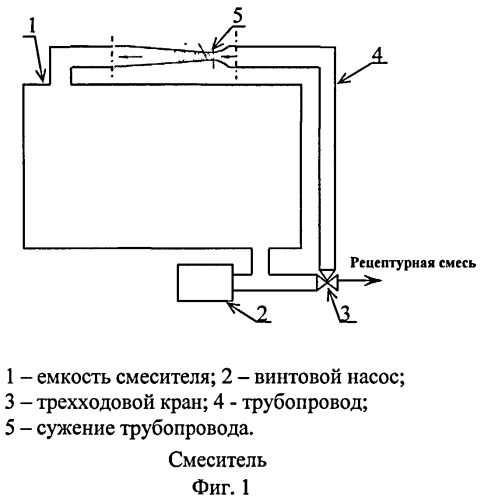

Для достижения поставленной задачи способ производства сахарного печенья предусматривает приготовление в смесителе (фиг.1, поз.1) рецептурной смеси компонентов, состоящей из яичного протертого меланжа или яичного порошка, смешанного с водой в соотношении по массе 1:(1,3-2,6) и выдержанного при температуре 19-22°C в течение 120-180 минут, инвертного сиропа с содержанием сухих веществ 80-82% и редуцирующих веществ 78-80% с температурой 15-35°C приготовленного из 40-60% общей массы сахарного песка, солодового экстракта, разведенного в воде, в соотношении по массе 1:(0,9-1,2) при температуре 19-22°C и воды температурой 21-25°C, после перемешивания компонентов в течение 2-3 минут в смесь вводят пищевую соль, сахарный песок, сухой молочный продукт и бикарбонат натрия, перемешивают в течение 8-10 минут, затем в смесь вводят предварительно переведенный в жидкообразное состояние жировой компонент с температурой 40-42°C в количестве 20-40% от рецептурного количества жирового компонента, подают лецитин в количестве 1-2% к массе жирового компонента и перемешивают смесь в течение 3-4 мин, далее продолжают перемешивание полученной рецептурной смеси в течение 4-6 минут при температуре 28-36°C и постоянной рециркуляцией рецептурной смеси посредством насоса (фиг.1, поз.2) по трубопроводу (фиг.1, поз.4), в котором обеспечиваются условия гидродинамической кавитации сужением радиуса трубопровода (фиг.1, поз.5) до 4-5 мм при постоянной производительности насоса (фиг.1, поз.2) 1,0-1,2 м3/ч для обеспечения повышения скорости движения рецептурной смеси с 0,6-0,7 м/с до 5,6-8,4 м/с, далее рецептурная смесь обрабатывается в кавитационной установке (фиг.2) с установленным в трубопроводе с водяной рубашкой (фиг.2, поз.10) ультразвуковым преобразователем (фиг.3, поз.11) в условиях совместной акустической и гидродинамической кавитации во взаимноперпендикулярных плоскостях, где акустическая кавитация осуществляется ультразвуковым преобразователем (фиг.3, поз.11) с частотой колебаний 18-24 кГц и амплитудой колебаний 3-4 мкм путем рециркуляции посредством насоса (фиг.3, поз.2) в течение 5-9 минут при температуре 30-38°C через трубчатый реактор (фиг.2, поз.6) кавитационной установки длиной 220-230 мм и радиусом 12-13 мм с двухступенчатым изменением зазора, образуемого внутренней стенкой реактора (фиг.3, поз.12) и поверхностью ультразвукового преобразователя (фиг.3, поз.11), где обеспечиваются условия гидродинамической кавитации, причем первая ступень зазора, образуемая внутренней стенкой реактора (фиг.3, поз.12) и поверхностью ультразвукового преобразователя (фиг.3, поз.11) радиусом порядка 4-5 мм при производительности насоса (фиг.2, поз.2) 1,0-1,2 м3/ч обеспечивает повышение скорости движения рецептурной смеси в 6-10 раз, при этом длина сужающей части составляет 150-155 мм, а вторая ступень зазора, порядка 1,5-2 мм при производительности насоса (фиг.2, поз.2) 1,0-1,2 м3/ч обеспечивает дальнейшее повышение скорости движения рецептурной смеси в 6-8 раз с длиной сужающейся части 70-75 мм с получением стойкой эмульсии с вязкостью 0,05-0,08 Па·с при градиенте скорости 600-700 с-1 ротора вискозиметра, далее эмульсию подают в тестомесильную машину с Z-образными лопастями с частотой вращения месильных органов 15-30 об/мин и смешивают с ароматизатором, углеаммонийной солью и оставшимся количеством жирового компонента, после перемешивания массы в течение 4-5 мин до равномерной консистенции в нее подают смесь сыпучих компонентов из пшеничной муки, крахмала и возвратных отходов, на рабочем ходу месильной машины и замешивают тесто в течение 8-15 минут, до достижения равномерности распределения компонентов 90-92% от общей массы, затем из теста с влажностью 15-16,5% и плотностью 1150-1250 кг/м3 формуют тестовые заготовки, их выпекают и охлаждают.

Предпочтительно компоненты рецептурной смеси берут в следующем соотношении мас. частей:

| пшеничная мука | 609-620 |

| крахмал | 44-46 |

| крошка возвратных отходов | 15-19 |

| меланж или яичный порошок | 8-35 |

| инвертный сироп | 87-131 |

| солодовый экстракт | 34-60 |

| сахарный песок | 70-105 |

| пищевая соль | 4,0-4,9 |

| сухой молочный продукт | 3-5 |

| бикарбонат натрия | 4-5 |

| жировой компонент | 171-183 |

| лецитин | 2-4 |

| ароматизатор | 1-2 |

| углеаммонийная соль | 2-4 |

Технический результат заключается в том, что приготовление рецептурной смеси проводится в условиях гидродинамической кавитации с изменением скорости массы в области зазора, и далее совместной гидродинамической и акустической кавитационной обработки высокочастотными ультразвуковыми колебаниями рабочего органа 18-24 кГц во взаимноперпендикулярных плоскостях. Это обеспечивает диспергирование твердых частиц и за счет этого происходит значительное увеличение удельной поверхности дисперсной фазы и дисперсионной среды, и как следствие обеспечивается повышение сроков годности печенья [Аксенова Л.М., Савенкова Т.В., Талейсник М.А., Духу Т.А., Щербакова Н.А., Герасимов Т.В. Теоретические основы технологии приготовления кондитерских полуфабрикатов в условиях кавитационной обработки, М: Кондитерское производство, 2011, №33, 26-27 с.].

За счет максимального диспергирования твердых частиц увеличивается количество адсорбционно связанной влаги, которая прочно связывается с частицами дисперсной фазы за счет молекулярного силового поля, возникающего вследствие некомпенсированности молекулярных сил в межфазном поверхностном слое. Своеобразие адсорбционного слоя заключается в том, что влага, находящаяся в молекулярном слое под действием молекулярных сил, находится в уплотненном состоянии, при этом не растворяет обычно растворимые вещества (соль, сахар и т.д.), имеет плотность больше единицы и температуру замерзания порядка минус 40°C - это наиболее прочно связанная влага, которая не удаляется в процессе хранения готовых изделий. Тем самым становится возможным предотвратить быстрое «черствение» готовых изделий и как следствие, значительно увеличить срок годности. Кроме того, в процессе тестообразования увеличение удельной поверхности и образование большого количества дисперсионных оболочек вокруг твердых частиц обеспечивает повышение подвижности частиц относительно друг друга, увеличение пластичности и снижение плотности теста, что обеспечивает дальнейшее повышение показателей качества готовых изделий, в том числе за счет увеличения их намокаемости до 220-250% по ГОСТу порядка 150% [Урьев Н.Б., Талейсник М.А. Физико-химическая механика и интенсификация образования пищевых масс, М., Пищевая промышленность, 1976, с.33].

Повышение дисперсности твердой фазы параллельно с увеличением адсорбционного связывания влаги обеспечивает повышение осмотического ее связывания, происходит набухание частиц муки благодаря диффузии, т.е. в результате самопроизвольно протекающего процесса выравнивания осмотического давления внутри клетки муки П1 и в дисперсионной среде П2. Известно, что отношение П1 и П2 находится в обратной зависимости от радиуса дисперсных частиц r1 и r2 в следующем соотношении П 1 / П 2 = r 2 3 / r 1 3 . Следовательно, с повышением дисперсности системы диффузия и поглощение влаги дисперсной системой значительно возрастает. Таким образом открываются возможности дальнейшего удержания влаги в процессе хранения готовых изделий и как следствие повышение сроков их годности [Урьев Н.Б., Талейсник М.А. Физико-химическая механика и интенсификация образования пищевых масс, М., Пищевая промышленность, 1976, с.36].

Сужение радиуса трубопровода в смесителе до 4-5 мм при постоянной производительности насоса 1,0-1,2 м3/ч увеличивает скорость движения рецептурной смеси с 0,6-0,7 м/с до 5,6-8,4 м/с, поэтому и необходимо совместное применение акустической и гидродинамической кавитации во взаимноперпендикулярных плоскостях для максимально эффективного диспергирования рецептурных компонентов, что обеспечивается частотой колебаний ультразвукового преобразователя в интервале 18-24 кГц и амплитудой колебаний 3-4 мкм. Также диспергирование рецептурной смеси зависит от ее рециркуляции насосом в течение 5-9 минут при температуре 30-38°C через трубчатый реактор кавитационной установки длиной 220-230 мм и радиусом 12-13 мм с двухступенчатым изменением зазора, образуемого внутренней стенкой реактора и поверхностью ультразвукового преобразователя с первой ступенью зазора, образуемого внутренней стенкой реактора и поверхностью ультразвукового преобразователя радиусом порядка 4-5 мм при производительности насоса 1,0-1,2 м3/ч, что обеспечивает повышение скорости движения рецептурной смеси в 6-10 раз, при этом длина сужающейся части составляет 150-155 мм, и второй ступенью зазора порядка 1,5-2 мм при производительности насоса 1,0-1,2 м3/ч, что обеспечивает дальнейшее повышение скорости движения рецептурной смеси в 6-8 раз с длиной сужающей части 70-75 мм. Это обеспечивает получение стойкой эмульсии, не расслаивающейся более 5 суток, понижение вязкости с 0,8-0,6 Па·с до 0,05-0,08 Па·с при градиенте скорости 600-700 с-1, диспергирование твердых частиц и за счет этого происходит значительное увеличение удельной поверхности дисперсной фазы и дисперсионной среды, что обеспечивает повышение сроков годности печенья.

Сущность изобретения поясняется следующим описанием конструкции устройства, используемого для приготовления сахарного печенья, где на фиг.1 изображен смеситель для смешивания рецептурных компонентов, на фиг.2 изображена кавитационная установка для обработки рецептурной смеси, на фиг.3 изображен трубчатый реактор кавитационной установки.

Устройство состоит из смесителя (фиг.1), который состоит из емкости смесителя (1), винтового насоса (2), трехходового крана (3), трубопровода (4), трубопровода с сужением (5);

кавитационной установки (фиг.2), которая состоит из винтового насоса (2), трубчатого реактора (6), термометра (7), приемной воронки установки (8), емкости для подогрева смеси (9), охлаждающей рубашки (10);

трубчатый реактор кавитационной установки (фиг.3) состоит из винтового насоса (2), ультразвукового преобразователя (11), внутренней стенки реактора (12).

Процесс приготовления рецептурной смеси осуществляют следующим образом:

В начале проводят приготовление в смесителе (фиг.1, поз.1) рецептурной смеси компонентов, состоящей из яичного протертого меланжа или яичного порошка, смешанного с водой в соотношении по массе 1:(1,3-2,6) и выдержанного при температуре 19-22°C в течение 120-180 минут, инвертного сиропа с содержанием сухих веществ 80-82% и редуцирующих веществ 78-80% с температурой 15-35°C приготовленного из 40-60% общей массы сахарного песка, солодового экстракта, разведенного в воде, в соотношении по массе 1:(0,9-1,2) при температуре 19-22°C и воды температурой 21-25°C, после перемешивания компонентов в течение 2-3 минут в смесь вводят пищевую соль, сахарный песок, сухой молочный продукт и бикарбонат натрия, перемешивают в течение 8-10 минут, затем в смесь вводят предварительно переведенный в жидкообразное состояние жировой компонент с температурой 40-42°C в количестве 20-40% от рецептурного количества жирового компонента, подают лецитин в количестве 1-2% к массе жирового компонента и перемешивают смесь в течение 3-4 мин, далее продолжают перемешивание полученной рецептурной смеси в течение 4-6 минут при температуре 28-36°C и постоянной рециркуляцией рецептурной смеси посредством насоса (фиг.1, поз.2) по трубопроводу (фиг.1, поз.4), в котором обеспечиваются условия гидродинамической кавитации сужением радиуса трубопровода (фиг.1, поз.5) до 4-5 мм при постоянной производительности насоса 1,0-1,2 м3/ч для обеспечения повышения скорости движения рецептурной смеси с 0,6-0,7 м/с до 5,6-8,4 м/с, далее рецептурная смесь обрабатывается в кавитационной установке (фиг.2) ультразвуковым преобразователем (фиг.3, поз.11), установленным в трубопроводе, с водяной рубашкой. Обработка рецептурной смеси осуществляется в условиях совместной акустической и гидродинамической кавитации во взаимноперпендикулярных плоскостях, где акустическая кавитация осуществляется ультразвуковым преобразователем (фиг.3, поз.11) с частотой колебаний 18-24 кГц и амплитудой колебаний 3-4 мкм путем рециркуляции посредством насоса (фиг.3, поз.2) в течение 5-9 минут при температуре 30-38°C через трубчатый реактор (фиг.2, поз.6) кавитационной установки длиной 220-230 мм и радиусом 12-13 мм с двухступенчатым изменением зазора, образуемого внутренней стенкой реактора (фиг.3, поз.12) и поверхностью ультразвукового преобразователя (фиг.3, поз.11), где обеспечиваются условия гидродинамической кавитации, причем первая ступень зазора, образуемая внутренней стенкой реактора (фиг.3, поз.12) и поверхностью ультразвукового преобразователя (фиг.3, поз.11) радиусом порядка 4-5 мм, при производительности насоса 1,0-1,2 м3/ч обеспечивает повышение скорости движения рецептурной смеси в 6-10 раз, при этом длина сужающей части составляет 150-155 мм, а вторая ступень зазора, порядка 1,5-2 мм при производительности насоса 1,0-1,2 м3/ч обеспечивает дальнейшее повышение скорости движения рецептурной смеси в 6-8 раз с длиной сужающейся части 70-75 мм с получением стойкой эмульсии с вязкостью 0,05-0,08 Па·с при градиенте скорости 600-700 с-1 ротора вискозиметра, далее эмульсию подают в тестомесильную машину с Z-образными лопастями с частотой вращения месильных органов 15-30 об/мин и смешивают с ароматизатором, углеаммонийной солью и оставшимся количеством жирового компонента, после перемешивания массы в течение 4-5 мин до равномерной консистенции в нее подают смесь сыпучих компонентов из пшеничной муки, крахмала и возвратных отходов, на рабочем ходу месильной машины и замешивают тесто в течение 8-15 минут, до достижения равномерности распределения компонентов 90-92% от общей массы, затем из теста с влажностью 15-16,5% и плотностью 1150-1250 кг/м3 формуют тестовые заготовки, их выпекают и охлаждают.

Пример 1

Вначале ведут приготовление в смесителе (фиг.1, поз.1) рецептурной смеси компонентов из яичного протертого меланжа 33 масс частей или яичного порошка 8 масс частей, смешанного с водой в соотношении по массе 1:2,6 и выдержанного при температуре 19°C в течение 180 минут, инвертного сиропа 131 масс частей с содержанием сухих веществ 82% и редуцирующих веществ 80% с температурой 35°C приготовленного из 60% общей массы сахарного песка, солодового экстракта 34 масс частей, разведенного в воде, в соотношении по массе 1:0,9 при температуре 19°C и воды температурой 21°C, после перемешивания компонентов в течение 2 минут в смесь вводят пищевую соль 4,0 масс частей, сахарный песок 70 масс частей, сухой молочный продукт 5 масс частей и бикарбонат натрия 4 масс частей перемешивают в течение 8 минут, затем в смесь вводят предварительно переведенный в жидкообразное состояние жировой компонент 68 масс частей с температурой 42°C, подают лецитин 4 масс частей и перемешивают смесь в течение 4 мин. Далее продолжают перемешивание полученной рецептурной смеси в течение 4 минут при температуре 36°C и постоянной рециркуляцией рецептурной смеси посредством насоса по трубопроводу (фиг.1, поз.4), в котором обеспечиваются условия гидродинамической кавитации сужением радиуса трубопровода (фиг.1, поз.5) до 5 мм при постоянной производительности насоса (фиг.1, поз.2) 1,2 м3/ч для обеспечения повышения скорости движения рецептурной смеси с 0,7 м/с до 8,4 м/с. Затем рецептурную смесь обрабатывают в кавитационной установке (фиг.2) с установленным в трубопроводе с водяной рубашкой (фиг.2, поз.10) ультразвуковым преобразователем (фиг.3) в условиях совместной акустической и гидродинамической кавитации во взаимноперпендикулярных плоскостях, где акустическая кавитация осуществляется ультразвуковым преобразователем с частотой колебаний (фиг.3) 24 кГц и амплитудой колебаний 3 мкм путем рециркуляции посредством насоса (фиг.2, поз.2) в течение 5 минут при температуре 38°С через трубчатый реактор (фиг.2, поз.6) кавитационной установки (фиг.2) длиной 230 мм и радиусом 12 мм с двухступенчатым изменением зазора образуемого внутренней стенкой реактора и поверхностью ультразвукового преобразователя (фиг.3), где обеспечиваются условия гидродинамической кавитации, причем первая ступень зазора, образуемая внутренней стенкой реактора и поверхностью ультразвукового преобразователя радиусом порядка 5 мм при производительности насоса (фиг.2, поз.2) 1,2 м3/ч обеспечивает повышение скорости движения рецептурной смеси в 10 раз, при этом длина сужающей части составляет 155 мм, а вторая ступень зазора порядка 2 мм при производительности насоса (фиг.2, поз.2) 1,2 м3/ч обеспечивает дальнейшее повышение скорости движения рецептурной смеси в 8 раз с длиной сужающейся части 75 мм с получением стойкой эмульсии с вязкостью 0,05 Па·с при градиенте скорости 700 с-1 ротора вискозиметра. Далее эмульсию подают в тестомесильную машину с Z-образными лопастями с частотой вращения месильных органов 30 об/мин и смешивают с ароматизатором 1 масс частей, углеаммонийной солью 2 масс частей и оставшимся количеством жирового компонента 103 масс частей. После перемешивания массы в течение 5 мин до равномерной консистенции в нее подают смесь сыпучих компонентов из пшеничной муки 609 масс частей, крахмала 46 масс частей и возвратных отходов 19, на рабочем ходу месильной машины и замешивают тесто в течение 8 минут, до достижения равномерности распределения компонентов 90% от общей массы. Затем из теста с влажностью 15% и плотностью 1150 кг/м3 формуют тестовые заготовки, их выпекают и охлаждают.

Пример 2

Производство сахарного печенья осуществляется приготовлением в смесителе (фиг.1) рецептурной смеси компонентов из яичного протертого меланжа 35 масс частей или яичного порошка 9 масс частей, смешанного с водой в соотношении по массе 1:1,3 и выдержанного при температуре 22°C в течение 120 минут, инвертного сиропа 87 масс частей с содержанием сухих веществ 80% и редуцирующих веществ 78% с температурой 15°C приготовленного из 40% общей массы сахарного песка, солодового экстракта 60 масс частей, разведенного в воде, в соотношении по массе 1:1,2 при температуре 22°C и воды температурой 21°C, после перемешивания компонентов в течение 3 минут в смесь вводят пищевую соль 4,9 масс частей, сахарный песок 105 масс частей, сухой молочный продукт 3 масс частей и бикарбонат натрия 5 масс частей перемешивают в течение 10 минут, затем в смесь вводят предварительно переведенный в жидкообразное состояние жировой компонент 36 масс частей с температурой 40°C, подают лецитин 2 масс частей и перемешивают смесь в течение 3 мин, далее продолжают перемешивание полученной рецептурной смеси в течение 6 минут при температуре 28°C и постоянной рециркуляцией рецептурной смеси посредством насоса (фиг.1, поз.2) по трубопроводу (фиг.1, поз.4), в котором обеспечиваются условия гидродинамической кавитации сужением радиуса трубопровода (фиг.1, поз.5) до 4 мм при постоянной производительности насоса (фиг.1, поз.2) 1,0 м3/ч для обеспечения повышения скорости движения рецептурной смеси с 0,6 м/с до 5,6 м/с, далее рецептурная смесь обрабатывается в кавитационной установке (фиг.2) с установленным в трубопроводе с водяной рубашкой (фиг.2, поз.10) ультразвуковым преобразователем (фиг.3) в условиях совместной акустической и гидродинамической кавитации во взаимноперпендикулярных плоскостях, где акустическая кавитация осуществляется ультразвуковым преобразователем с частотой колебаний (фиг.3) 18 кГц и амплитудой колебаний 4 мкм путем рециркуляции посредством насоса (фиг.2, поз.2) в течение 9 минут при температуре 30°С через трубчатый реактор (фиг.2, поз.6) кавитационной установки длиной 220 мм и радиусом 13 мм с двухступенчатым изменением зазора, образуемого внутренней стенкой реактора (фиг.3, поз.12) и поверхностью ультразвукового преобразователя (фиг.3, поз.11), где обеспечиваются условия гидродинамической кавитации, причем первая ступень зазора, образуемая внутренней стенкой реактора (фиг.3, поз.12) и поверхностью ультразвукового преобразователя радиусом порядка 4 мм при производительности насоса (фиг.2, поз.2) 1,0 м3/ч, обеспечивает повышение скорости движения рецептурной смеси в 6 раз, при этом длина сужающей части составляет 150 мм, а вторая ступень зазора порядка 1,5 мм при производительности насоса (фиг.2, поз.2) 1,0 м3/ч обеспечивает дальнейшее повышение скорости движения рецептурной смеси в 6 раз с длиной сужающейся части 70 мм с получением стойкой эмульсии с вязкостью 0,08 Па·с при градиенте скорости 600 с-1 ротора вискозиметра, далее эмульсию подают в тестомесильную машину с Z-образными лопастями с частотой вращения месильных органов 15 об/мин и смешивают с ароматизатором 2 масс частей, углеаммонийной солью 4 масс частей и оставшимся количеством жирового компонента 147 масс частей, после перемешивания массы в течение 4 мин до равномерной консистенции в нее подают смесь сыпучих компонентов из пшеничной муки, крахмала и возвратных отходов, на рабочем ходу месильной машины и замешивают тесто в течение 15 минут, до достижения равномерности распределения компонентов 92% от общей массы, затем из теста с влажностью 16,5% и плотностью 1250 кг/м формуют тестовые заготовки, их выпекают и охлаждают.

1. Способ производства сахарного печенья, характеризующийся тем, что он предусматривает приготовление в смесителе рецептурной смеси компонентов, состоящей из яичного протертого меланжа или яичного порошка, смешанного с водой в соотношении по массе 1:(1,3-2,6) и выдержанного при температуре 19-22°C в течение 120-180 мин, инвертного сиропа в количестве 40-60% к общей массе сахарного песка с содержанием сухих веществ 80-82% и редуцирующих веществ 78-80% с температурой 15-35°C, солодового экстракта, разведенного в воде в соотношении по массе 1:(0,9-1,2) и при температуре 19-22°C и воды с температурой 21-25°C, после перемешивания компонентов в течение 2-3 мин в смесь вводят пищевую соль, сахарный песок, сухой молочный продукт и бикарбонат натрия, смесь перемешивают в течение 8-10 мин, затем в смесь вводят предварительно переведенный в жидкообразное состояние жировой компонент с температурой 40-42°C в количестве 20-40% от рецептурного количества жирового компонента, подают лецитин в количестве 1-2% к массе жирового компонента и перемешивают смесь в течение 3-4 мин, далее продолжают перемешивание полученной рецептурной смеси в течение 4-6 мин при температуре 28-36°C постоянной рециркуляцией рецептурной смеси посредством насоса по трубопроводу, в котором обеспечиваются условия гидродинамической кавитации сужением радиуса трубопровода до 4-5 мм при постоянной производительности насоса 1,0-1,2 м3/ч для обеспечения повышения скорости движения рецептурной смеси с 0,6-0,7 м/с до 5,6-8,4 м/с, далее рецептурная смесь обрабатывается в кавитационной установке с установленным в трубопроводе с водяной рубашкой ультразвуковым преобразователем в условиях совместной акустической и гидродинамической кавитации во взаимно перпендикулярных плоскостях, где акустическая кавитация обеспечивается ультразвуковым преобразователем с частотой колебаний 18-24 кГц и амплитудой колебаний 3-4 мкм путем рециркуляции посредством насоса в течение 5-9 мин при температуре 30-38°C через трубчатый реактор кавитационной установки длиной 220-230 мм и радиусом 12-13 мм с двухступенчатым изменением зазора, образуемым внутренней стенкой реактора и поверхностью ультразвукового преобразователя, где обеспечиваются условия гидродинамической кавитации, причем первый зазор образуемым внутренней стенкой реактора и поверхностью ультразвукового преобразователя радиусом порядка 4-5 мм при производительности насоса 1,0-1,2 м3/ч обеспечивает повышение скорости движения рецептурной смеси в 6-10 раз, при этом длина сужающей части составляет 150-155 мм, а второй зазор порядка 1,5-2 мм при производительности насоса 1,0-1,2 м3/ч обеспечивает дальнейшее повышение скорости движения рецептурной смеси в 6-8 раз с длиной сужающей части 70-75 мм и с получением стойкой эмульсии с вязкостью 0,05-0,08 Па·с при градиенте скорости 600-700 с-1 ротора вискозиметра, далее эмульсию подают в тестомесильную машину с Z-образными лопастями с частотой вращения месильных органов 15-30 об/мин и смешивают с ароматизатором, углеаммонийной солью и оставшимся количеством жирового компонента, после перемешивания массы в течение 4-5 мин до равномерной консистенции в нее подают смесь сыпучих компонентов из пшеничной муки, крахмала и возвратных отходов, на рабочем ходу месильной машины замешивают тесто в течение 8-15 мин до достижения равномерности распределения компонентов 90-92% от общей массы, затем из теста с влажностью 15-16,5% и плотностью 1150-1250 кг/м3 формуют тестовые заготовки, их выпекают и охлаждают.

2. Способ по п.1 отличающийся тем, что компоненты рецептурной смеси взяты в следующем соотношении, мас.ч.:

| пшеничная мука | 609-620 |

| крахмал | 44-46 |

| крошка возвратные отходы | 15-19 |

| меланж или яичный порошок | 8-35 |

| инвертный сироп | 87-131 |

| солодовый экстракт | 34-60 |

| сахарный песок | 70-105 |

| пищевая соль | 4,0-4,9 |

| сухой молочный продукт | 3-5 |

| бикарбонат натрия | 4-5 |

| жировой компонент | 171-183 |

| лецитин | 2-4 |

| ароматизатор | 1-2 |

| углеаммонийная соль | 2-4 |