Способ получения графеновой пленки

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении прозрачных электродов и приборов наноэлектроники. Графеновую пленку получают осаждением в вакууме углерода из углеродсодержащего газа на подложку, покрытую катализатором, предварительно нагретую до температуры, превышающей разложение углеродсодержащего газа. Углеродсодержащий газ напускают до давления 1-10-4 торр. Откачивание реактора производят через 1-300 с после напуска углеродсодержащего газа с одновременным охлаждением его до комнатной температуры со скоростью 10-100°/мин. В качестве углеродсодержащего газа берут газ, выбранный из ряда: ацетилен, метан, этан, пропан, бутан, этилен, гексан, или комбинацию этих газов с инертным газом. В качестве катализатора используют металл, выбранный из ряда: Fe, Ni, Сu, или комбинацию металлов, включающую, по крайней мере, два из вышеупомянутых. Пленка катализатора имеет толщину 1-5000 нм. Изобретение обеспечивает получение графеновой пленки простым и технологичным способом. 6 з.п. ф-лы, 6 ил., 14 пр.

Реферат

Изобретение относится к области химии и полученные пленки могут быть использованы в различных областях электроники, в частности, оптоэлектроники, а также в качестве прозрачных электродов и для создания приборов наноэлектроники нового поколения.

Известен способ получения графеновой пленки, включающий осаждение углерода из углеродсодержащего газа на подложку, покрытую никелевой пленкой в качестве катализатора. При этом при использовании в качестве углеродсодержащего газа этилена или метана процесс вели при температуре 1000°С, а при использовании ацетилена при температуре 650-700°С. (Nanotechnology 21 (2010) 145604 (4pp) doi:10.1088/0957-4484/21/14/145604 «Chemical vapor deposition of graphene films», G Nandamuri, S Roumimov and R Solanki, Department of Physics, Portland State University, Portland, OR 97207, USA, E-mail: nandamur@pdx.edu and rajendra@pdx.edu. Received 29 December 2009, in final form 5 February 2010,Published 10 March 2010, Online at stacks.iop.org/Nano/21/145604).

Однако способ им получения не был достаточно технологичным.

Известен способ получения пленок графена, включающий осаждение углерода из углеродсодержащего газа на подложку, покрытую катализатором. При этом подложку, покрытую катализатором помещают в камеру и обрабатывают нагретым источником газообразного углерода для осаждения графена на подложке, после чего подложку охлаждают для образования пленок. Степень образования графена контролируют температурой и временем горячей обработки патент US 7 988. 941 B2, МПК С01В 31/04 (2006/01) Опуб. август 02.2011 г.)

Известен патент US 2009/0283735, в котором процесс образования графеновой пленки проходит довольно сложным способом: сначала обрабатывают подложку, покрытую катализатором вакууме 3×10-2 торр [0069], затем создают в реакторе поток водорода 150 мл/мин в течении 4 мин, после чего опять откачивают до давления 1×10-1 торр [0070], а затем создают поток углеродсодержащего газа (ацетилена) [0071] Указан расход ацетилена - 50 мл/мин в течение 1 мин, что составляет на один процесс 50 мл., кроме того ацетилен подают в смеси с водородом 150 мл/мин и таким образом процесс требует использования не только углеродсодержащего газа, но и водорода, расход которого на один процесс составляет 750 мл.

Однако описанный выше способ также не достаточно технологичен, при этом используемые газы должны быть высокой чистоты, что значительно удорожает процесс. Кроме того оптимальная толщина полученной пленки 400-600 ангстрем [0033], что составляет более 100 монослоев углерода и должны рассматриваться как графитовые пленки.

Предлагаемое изобретение решает задачу получения графеновой пленки. Более простым и технологичным способом.

Способ получения графеновой пленки включает осаждение в вакууме углерода из углеродсодержащего газа на подложку, покрытую катализатором.. Новизна способа заключается в том, что предварительно подложку с катализатором нагревают до температуры, превышающей разложение углеродсодержащего газа, после чего производят последовательно напуск углеродсодержащего газа до давления 1-10-4 торр и откачивание реактора производят через 1-300 сек. после напуска углеродсодержащего газа с одновременным охлаждением его до комнатной температуры со скоростью 10-100°/мин

Технический результат при этом заключается в уменьшении расхода углеродсодержащего газа.

Наиболее оптимальными режимами процесса являются:

- помещение подложки с катализатором в вакуум 10-4-10-10 торр;

- нагрев подложки с катализатором до температуры 400-2000°С;

- напуск углеродсодержащего газа до давления 1-10-4 торр;

- откачивание реактора через 1-300 сек. после напуска углеродсодержащего газа;

В качестве углеродсодержащего газа может быть газ, выбранный из ряда: ацетилен, метан, этан, пропан, бутан, этилен, гексан, или комбинация этих газов с инертным газом.

В качестве катализатора желательно использовать металл, выбранный из ряда: Fe, Ni, Cu, или комбинацию металлов, включающую по крайней мере два из вышеупомянутых.

Наиболее оптимально проводить способ при толщине пленки катализатора 1-5000 нм.

На фиг.1 показано изображение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки железа, полученное в оптическом микроскопе.

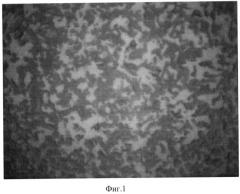

На фиг.2 изображен спектр комбинационного рассеяния, снятый с пленки графена, полученного на подложке из окисленного кремния, покрытой катализатором в виде пленки железа.

На фиг.3 показано изображение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки никеля, полученное в оптическом микроскопе.

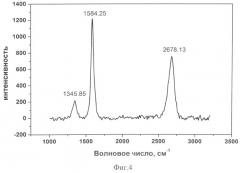

На фиг.4 изображен спектр комбинационного рассеяния, снятый с пленки графена, полученного на подложке из окисленного кремния, покрытой катализатором в виде пленки никеля

На фиг.5 изображен спектр комбинационного рассеяния, снятый с пленки графена, полученного на подложке из окисленного кремния, покрытой катализатором в виде пленки меди.

На фиг.6 изображен спектр комбинационного рассеяния, снятый с пленки графена, полученного на подложке из окисленного кремния, покрытой катализатором в виде пленки меди.

Приведенные ниже примеры подтверждают, но не ограничивают применение способа.

Пример №1. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки железа.

Пленка катализатора толщиной 120 нм была нанесена лазерным испарением мишени железа. Подложкой служила пластина окисленного кремния размером 20×20 мм с толщиной термически выращенного диоксида кремния - 400 нм. Подложка с пленкой железа была помещена в кварцевый реактор, который откачали сначала форвакуумным, а затем магниторазрядным насосом до давления 3×10-9 торр. Затем реактор нагрели печью до температуры 600°С. После этого в реактор напустили ацетилен до давления 6×10-2 торр. Через 5 секунд реактор откачали до давления 3×10-6 торр и одновременно извлекли реактор из печи. Охлаждение реактора до комнатной температуры производят со скоростью 10°/мин. После остывания подложки до комнатной температуры на всей поверхности пленки железа была сформирована пленка графена, состоящая из зерен толщиной 1-4 монослоя. Изображение пленки графена на пленке катализатора полученное в оптическом микроскопе (фиг.1) показывает наличие пленки графена на поверхности катализатора. Наличие пиков с волновыми числами около 1582,22 см-1 и 2666,3 см-1 на спектре комбинационного рассеяния, снятый с пленки графена (фиг.2) свидетельствует о наличии структуры графена в полученной углеродной пленке. А соотношение высоты пиков 2666,3 см-1 /1582,22 см-1 около 2 свидетельствует о том, что пленка графена является монослойной.

Пример №2. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки железа.

То же, что в примере 1, только в качестве углеродсодержащего газа был использована комбинация ацетилена с аргоном, взятом в качестве инертного газа. Спектр комбинационного рассеяния, снятый со сформированной на катализаторе углеродной пленка, свидетельствует о наличии структуры графена.

Пример №3. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки никеля.

Пленка катализатора толщиной 200 нм была нанесена лазерным испарением мишени никеля. Подложкой служила пластина окисленного кремния размером 20×20 мм с толщиной термически выращенного диоксида кремния - 400 нм. Подложка с пленкой никеля была помещена в кварцевый реактор, который откачали сначала форвакуумным, а затем магниторазрядным насосом до давления 2×10-6 торр. Затем реактор нагрели печью до температуры 900°С. После этого в реактор напустили метан до давления 3×10-1 торр. Через 1 секунду реактор откачали до давления 1×10-4 торр и одновременно извлекли реактор из печи. Охлаждение реактора до комнатной температуры производят со скоростью 50°/мин. После остывания подложки до комнатной температуры на всей поверхности пленки никеля была сформирована пленка графена, состоящая из зерен толщиной 3-5 монослоев. Изображение пленки графена на пленке катализатора полученное в оптическом микроскопе (фиг.3) показывает наличие пленки графена на поверхности катализатора. Наличие пиков с волновыми числами около 1584,25 см-1 и 2678,13 см-1 на спектре комбинационного рассеяния, снятый с пленки графена (фиг.4) свидетельствует о наличии структуры графена в полученной углеродной пленке. А сотношение высоты пиков 2678,13 см-1 /1584,25 см-1 около 0,7 свидетельствует о том, что пленка графена состоит из 3-5 монослоев.

Пример №4. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки никеля.

То же, что в примере 3, только в качестве углеродсодержащего газа был использована комбинация метана с гелием, взятом в качестве инертного газа. Спектр комбинационного рассеяния, снятый со сформированной на катализаторе углеродной пленка, свидетельствует о наличии структуры графена.

Пример №5. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки меди

Пленка катализатора толщиной 150 нм была нанесена электроннолучевым испарением меди. Подложкой служила пластина окисленного кремния размером 20×20 мм с толщиной термически выращенного диоксида кремния - 400 нм. Подложка с пленкой меди была помещена в кварцевый реактор, который откачали сначала форвакуумным, а затем магниторазрядным насосом до давления 1×10-4 торр. Затем реактор нагрели печью до температуры 1000°С. После этого в реактор напустили гексан до давления 8×10-2 торр. Через 20 секунд реактор откачали до давления 1×10-4 торр и одновременно извлекли реактор из печи. Охлаждение реактора до комнатной температуры производят со скоростью 70°/мин. После остывания подложки до комнатной температуры на всей поверхности пленки меди была сформирована пленка графена, состоящая из зерен толщиной 1-2 монослоя. Наличие пиков с волновыми числами около 1583,05 см-1 и 2702,37 см-1 на спектре комбинационного рассеяния, снятый с пленки графена (фиг.4) свидетельствует о наличии структуры графена в полученной углеродной пленке. А сотношение высоты пиков 2702,37 см-1 /1583,05 см-1 около 1,4 свидетельствует о том, что пленка графена состоит из 1-2 монослоев.

Пример №6. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки меди

То же, что в примере 5, только в качестве углеродсодержащего газа был использована комбинация гексана с гелием, взятом в качестве инертного газа. Спектр комбинационного рассеяния, снятый со сформированной на катализаторе углеродной пленка, свидетельствует о наличии структуры графена.

Пример №7. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки меди

Пленка катализатора толщиной 110 нм была нанесена электроннолучевым испарением меди. Подложкой служила пластина окисленного кремния размером 20×20 мм с толщиной термически выращенного диоксида кремния - 400 нм. Подложка с пленкой меди была помещена в кварцевый реактор, который откачали сначала форвакуумным, а затем магниторазрядным насосом до давления 3×10-6 торр. Затем реактор нагрели печью до температуры 950°С. После этого в реактор напустили этан до давления 6×10-2 торр. Через 300 сек реактор откачали до давления 3×10-6 торр и одновременно извлекли реактор из печи. Охлаждение реактора до комнатной температуры производят со скоростью 100°/мин. После остывания подложки до комнатной температуры на всей поверхности пленки меди была сформирована пленка графена, состоящая из зерен толщиной 5-12 монослоя. Наличие пиков с волновыми числами около 1592,8 см-1 и 2697, 31 см-1 на спектре комбинационного рассеяния, снятый с пленки графена (фиг.4) свидетельствует о наличии структуры графена в полученной углеродной пленке. А сотношение высоты пиков 2697, 31 см-1 /1592,8 см-1 около 0,28 свидетельствует о том, что пленка графена состоит из 5-12 монослоев.

Пример №8. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки меди

То же, что в примере 7, только в качестве углеродсодержащего газа был использована комбинация этана с гелием, взятом в качестве инертного газа. Спектр комбинационного рассеяния, снятый со сформированной на катализаторе углеродной пленка, свидетельствует о наличии структуры графена.

Пример №9. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки меди

То же, что в примере 7, только в качестве углеродсодержащего газа был использована комбинация пропана с аргоном, взятом в качестве инертного газа. Спектр комбинационного рассеяния, снятый со сформированной на катализаторе углеродной пленка, свидетельствует о наличии структуры графена.

Пример №10. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки меди

То же, что в примере 7, только в качестве углеродсодержащего газа был использована комбинация бутана с гелием, взятом в качестве инертного газа. Спектр комбинационного рассеяния, снятый со сформированной на катализаторе углеродной пленка, свидетельствует о наличии структуры графена.

Пример №11. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки меди

То же, что в примере 7, только в качестве углеродсодержащего газа был использована комбинация этилена с аргоном, взятом в качестве инертного газа. Спектр комбинационного рассеяния, снятый со сформированной на катализаторе углеродной пленка, свидетельствует о наличии структуры графена.

Пример №12. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленок железа и и никеля.

Пленка катализатора толщиной 110 нм была нанесена электроннолучевым испарением сплава железа и никеля. Подложкой служила пластина окисленного кремния размером 20×20 мм с толщиной термически выращенного диоксида кремния - 400 нм. Подложка с пленкой катализатора была помещена в кварцевый реактор, который откачали сначала форвакуумным, а затем магниторазрядным насосом до давления 3×10-6 торр. Затем реактор нагрели печью до температуры 950°С. После этого в реактор напустили пропан до давления 6×10-2 торр. Через 300 сек реактор откачали до давления 3×10-6 торр и одновременно извлекли реактор из печи. Охлаждение реактора до комнатной температуры производят со скоростью 100°/мин. После остывания подложки до комнатной температуры на всей поверхности пленки катализатора была сформирована углеродная пленка. Спектр комбинационного рассеяния, снятый с этой пленки свидетельствует о наличии структуры графена.

Пример №13. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки меди и никеля.

Пленка катализатора толщиной 100 нм была нанесена электроннолучевым испарением сплава меди и никеля. Подложкой служила пластина окисленного кремния размером 20×20 мм с толщиной термически выращенного диоксида кремния - 400 нм. Подложка с пленкой катализатора была помещена в кварцевый реактор, который откачали сначала форвакуумным, а затем магниторазрядным насосом до давления 3×10-6 торр. Затем реактор нагрели печью до температуры 950°С. После этого в реактор напустили бутан до давления 5×10-2 торр. Через 300 сек реактор откачали до давления 3×10-6 торр и одновременно извлекли реактор из печи. Охлаждение реактора до комнатной температуры производят со скоростью 100°/мин. После остывания подложки до комнатной температуры на всей поверхности пленки катализатора была сформирована углеродная пленка. Спектр комбинационного рассеяния, снятый с этой пленки свидетельствует о наличии структуры графена.

Пример №14. Получение пленки графена на подложке из окисленного кремния, покрытой катализатором в виде пленки железа и меди.

Пленка катализатора толщиной 110 нм была нанесена электроннолучевым испарением сплава железа и меди. Подложкой служила пластина окисленного кремния размером 20×20 мм с толщиной термически выращенного диоксида кремния - 400 нм. Подложка с пленкой катализатора была помещена в кварцевый реактор, который откачали сначала форвакуумным, а затем магниторазрядным насосом до давления 3×10-6 торр.

Затем реактор нагрели печью до температуры 950°С. После этого в реактор напустили этилен до давления 1×10-2 торр. Через 250 сек реактор откачали до давления 2×10-6 торр и одновременно извлекли реактор из печи. Охлаждение реактора до комнатной температуры производят со скоростью 100°/мин. После остывания подложки до комнатной температуры на всей поверхности пленки катализатора была сформирована углеродная пленка. Спектр комбинационного рассеяния, снятый с этой пленки свидетельствует о наличии структуры графена.

Как видно из приведенных примеров заявляемый способ позволяет получать пленки графена, состоящие из 1 и более монослоев. Простым и технологичным способом.

1. Способ получения графеновой пленки, включающий осаждение в вакууме углерода из углеродсодержащего газа на подложку, покрытую катализатором, отличающийся тем, что предварительно подложку с катализатором нагревают до температуры, превышающей разложение углеродсодержащего газа, после чего производят последовательно напуск углеродсодержащего газа до давления 1-10-4 Торр и откачивание реактора производят через 1-300 с после напуска углеродсодержащего газа с одновременным охлаждением его до комнатной температуры со скоростью 10-100°С/мин.

2. Способ по п.1, отличающийся тем, что подложку с катализатором помещают в вакуум 10-4- 10-10 Торр.

3. Способ по п.1, отличающийся тем, что подложку с катализатором нагревают до температуры 400-2000°С.

4. Способ по п.1, отличающийся тем, что охлаждение реактора до комнатной температуры производят со скоростью 10-100°С/мин.

5. Способ по п.1, отличающийся тем, что в качестве углеродсодержащего газа берут газ, выбранный из ряда: ацетилен, метан, этан, пропан, бутан, этилен, гексан или комбинацию этих газов с инертным газом.

6. Способ по п.1, отличающийся тем, что в качестве катализатора используют металл, выбранный из ряда: Fe, Ni, Cu или комбинацию металлов, включающую по крайней мере два из вышеупомянутых.

7. Способ по п.1, отличающийся тем, что пленка катализатора имеет толщину 1-5000 нм.