Способ химико-механического полирования пластин арсенида галлия

Иллюстрации

Показать всеИзобретение относится к области обработки полупроводниковых материалов и может быть использовано в технологии изготовления приборов, в том числе матричных большого формата на основе арсенида галлия. Способ включает обработку пластин вращающимся полировальником и полирующим составом, дополнительно содержащим в качестве комплексообразователя винную кислоту, в качестве смазывающей добавки этиленгликоль, при следующем содержании компонентов, об. %: пероксид водорода - 7,0-70,0, 30% водный раствор винной кислоты - 7,0-60,0, этиленгликоль - 5,0-15,0, деионизованная вода - остальное. Технический результат - одноэтапное проведение обработки с помощью полирующей композиции, не содержащей абразив, и обеспечение высокого качества обрабатываемого материала за счет уменьшения дефектности его поверхности. 2 ил., 1 табл., 3 пр.

Реферат

Изобретение относится к области обработки полупроводниковых материалов, а именно к химико-механическому способу (ХМП) полировки пластин арсенида галлия. Изобретение обеспечивает высокое качество поверхности и может быть использовано в технологии изготовления приборов, в том числе матричных большого формата на основе арсенида галлия.

Известны способы химико-механического полирования арсенида галлия [RU 2007784], в которых используют следующие составы:

первый состав: после алмазного полирования пластины обрабатывают в растворе, содержащем сульфаминовую кислоту и цеолит NaA. Матовость поверхности удаляется путем суперфинишной ХМП;

второй состав: после алмазного полирования используется состав, содержащий водный раствор углекислого аммония, железосинеродистый калий, силиказоль, 30% двуокиси кремния. Полировальником является безворсовая лавсановая ткань.

Известен способ химико-механического полирования полупроводниковых материалов [RU 2457574], содержащий частицы абразива - цеолита NaX с размером зерна 15.0-20.0 мкм или частицы диоксида кремния, средний размер которых составляет 10.0-1000.0 нм, йод в спиртовом растворе - 0.1-1.0 мас.%, при этом содержание спиртового йода в композиции составляет 1.0-5.0 мас.%.

Недостатками этих способов являются многостадийные процессы полировки с использованием абразивных материалов, что приводит к усложнению технологии обработки и созданию на поверхности дефектов.

Известен способ химико-механической полировки арсенида галлия [RU 1715133], содержащий в качестве абразива натриевый цеолит на первом этапе, силиказоль - на втором этапе, при следующем соотношении компонентов, мас.%: абразив 10.0-20.0, сульфаминовая кислота 1.3-2.8, пероксид водорода 15.0-28.0, сульфанол 0.01-0.8, вода остальное.

Наиболее близким к предлагаемому техническому решению является способ химико-механического полирования арсенида галлия [RU 1715133], в котором для получения высокой плоскостности поверхности полирование проводится в два этапа, причем в качестве окислителя используют пероксид водорода, в качестве поверхностно-активного вещества используют сульфазол, при следующем соотношении компонентов, мас.%: абразив 10.0-20.0, сульфаминовая кислота 1.30-2.80, пероксид водорода (30%) 15.0-28.0, сульфазол 0.01-0.80, вода остальное. На первом этапе применяют в качестве абразива натриевый цеолит, затем силиказоль, причем на первом этапе удаляют 80-95% припуска, на втором - 5-20% припуска.

Изобретение имеет недостаток, так как предполагает обработку в два этапа на одном и том же полировальнике, причем при проведении второго этапа требуется тщательная промывка полировальника, планшайбы и пластин для удаления натриевого цеолита, содержащегося в композиции первого этапа, - это трудоемкий процесс, и трудно определить время полного перехода от одного абразива к другому в условиях непрерывного взаимодействия полировальника с двумя полирующими составами. Еще один недостаток абразивных композиций для химико-механического полирования заключается в том, что они приводят к созданию в обрабатываемом материале примесно-дефектных комплексов, которые являются эффективными центрами зарождения кластеров. Кроме того, в обработке абразивными материалами даже незначительные по размеру частицы могут создавать в материалах с низкой микротвердостью зоны с пластической деформацией, которые снижают параметры приборов.

Цель изобретения - устранение обработки в два этапа с помощью полирующей композиции, не содержащей абразив, и уменьшение дефектности поверхности обрабатываемого материала.

Поставленная цель достигается тем, что осуществляют обработку пластин вращающимся полировальником и полирующим составом, содержащим пероксид водорода, винную кислоту, этиленгликоль и деионизованнную воду. С целью устранения обработки в два этапа и упрощения процесса полирования при сохранения качества поверхности полирование проводят полирующим составом, не содержащим абразива, а в качестве комплексообразователя используют винную кислоту, в качестве смазывающей добавки - этиленгликоль, при следующем содержании компонентов в полирующем составе, об.%:

| Пероксид водорода | 7.0-70.0 |

| 30% водный раствор винной кислоты | 7.0-60.0 |

| Этиленгликоль | 5.0-15.0 |

| Деионизованная вода | остальное |

Сущность заявляемого изобретения состоит в том, что в способе химико-механического полирования пластин арсенида галлия, включающем воздействие на пластины полировальника и полирующего состава, в качестве окислителя используют пероксид водорода, в качестве комплексообразователя - винную кислоту, в качестве смазывающей добавки - этиленгликоль. Химико-механическое полирование ведут на одном и том же полировальнике в один этап при давлении на пластину 4.3-7.5 кПа, скорости вращения полировальника 20 об/мин. Скорость съема материала составляет 0.4-1.2 мкм/мин в полирующем составе при следующем соотношении компонентов, об %: пероксид водорода 7.0-70.0, винная кислота (30%) 7.0-60.0, этиленгликоль 5.0-15.0, деионизованная вода - остальное. В предлагаемом способе полировки эффект достигается тем, что при использовании полирующего состава на поверхности арсенида галлия образуется пассивная пленка, состоящая из продуктов взаимодействия полирующего состава и арсенида галлия, которая легко удаляется тканевой поверхностью мягких полировальников в отсутствие абразивных материалов.

Пример №1. Проводят химико-механическое полирование пластин арсенида галлия. Для приготовления одного литра полирующего состава в емкость наливают 630 мл пероксида водорода, 200 мл 30%-ного водного раствора винной кислоты, 100 мл этиленгликоля, деионизованная вода остальное. Скорость съема составляет 0.8 мкм/мин при давлении на пластину 4.3-7.5 кПа.

Пример №2. Проводят химико-механическое полирование пластин арсенида галлия. Для приготовления одного литра полирующего состава в емкость наливают 430 мл пероксида водорода, 400 мл 30%-ного водного раствора винной кислоты, 100 мл этиленгликоля, деионизованная вода остальное. Скорость съема составляет 1.2 мкм/мин при давлении на пластину 4,3 кПа.

Пример №3. Проводят химико-механическое полирование пластин арсенида галлия. Для приготовления одного литра полирующего состава в емкость наливают 700 мл пероксида водорода, 130 мл 30%-ного водного раствора винной кислоты, 100 мл этиленгликоля, деионизованная вода остальное. Скорость съема составляет 0.4 мкм/мин при давлении на пластину 7.5 кПа.

Пример №1 показывает, что скорость съема не зависит от давления на пластину в указанном диапазоне. Из примеров также видно, что при увеличении соотношения концентрации пероксида водорода к концентрации винной кислоты в растворе скорость съема уменьшается.

Остальные составы полирующих растворов, использованных при химико-механическом полировании, приведены в таблице.

| Составы растворов для химико-механического полирования | ||||

| Пероксид водорода, об.% | 30% водный раствор винной кислоты, об.% | Этиленгликоль, об.% | Вода, об.% | Скорость съема, мкм/мин |

| 50.0 | 20.0 | 10.0 | 20.0 | 0.9 |

| 50.0 | 40.0 | 10.0 | 0.0 | 0.9 |

| 25.0 | 20.0 | 10.0 | 45.0 | 0.1 |

| 25.0 | 55.0 | 10.0 | 10.0 | 1.7 |

| 35.0 | 20.0 | 10.0 | 35.0 | 1.0 |

| 15.0 | 45.0 | 7.0 | 33.0 | 1.5 |

| 40.0 | 20.0 | 5.0 | 35.0 | 1.7 |

| 45.0 | 20.0 | 15.0 | 20.0 | 1.5 |

| 15.0 | 45.0 | 15.0 | 25.0 | 1.0 |

| 7.0 | 50.0 | 15.0 | 28.0 | 1.0 |

| 7.0 | 55.0 | 8.0 | 30.0 | 0.7 |

| 7.0 | 60.0 | 8.0 | 25.0 | 0.7 |

| 8.0 | 55.0 | 15.0 | 22.0 | 1.5 |

| 55.0 | 7.0 | 13.0 | 25.0 | 1.5 |

Во всех примерах для химико-механической полировки использовался станок с рабочим столом диаметром 220 мм, на котором закреплялся батист. Батист перед химико-механической полировкой смачивался рабочим раствором в течение 1-2 минут. Скорость вращения полировальника 20 об/мин. Пластина арсенида галлия помещается в приспособление, которое устанавливается на рабочий стол полировальника. Скорость подачи раствора в зону полирования - 15.0-20.0 мл/мин. По окончании полирования пластину промывают в проточной деионизованнной воде в течение 5 минут и сушат на центрифуге.

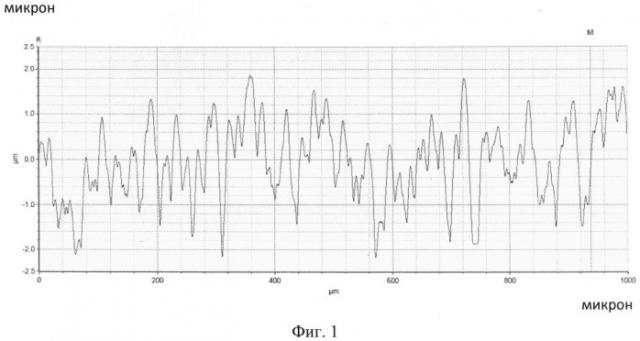

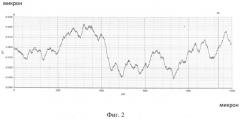

Все пластины после обработки имели зеркальную поверхность 14 класса чистоты по ГОСТ 11141-84, без рисок и окисной пленки. На фиг.1 представлен профиль поверхности пластины арсенида галлия после шлифовки, до обработки ХМП. Среднее отклонение профиля составляет 2 мкм. На фиг.2 - профиль поверхности, обработанной способом ХМП, после съема слоя 200 мкм. Среднее отклонение профиля составляет 0.02 мкм, что соответствует 14 классу. Плоскостность пластин на диаметре 50 мм составила 2-3 мкм. Контроль рельефа и плоскостности проводился на профилографе «Dektak XT» (Bruker).

Рентгеновские исследования показали отсутствие нарушенного слоя после обработки.

Способ химико-механического полирования пластин арсенида галлия, включающий обработку пластин вращающимся полировальником и полирующим составом, отличающийся тем, что полирующий состав дополнительно содержит в качестве комплексообразователя винную кислоту, в качестве смазывающей добавки - этиленгликоль при следующем содержании компонентов в полирующем составе, об. %:

| пероксид водорода | 7,0-70,0 |

| 30% водный раствор винной кислоты | 7,0-60,0 |

| этиленгликоль | 5,0-15,0 |

| деионизованная вода | остальное. |